基于放電修銳的粗金剛石砂輪干式鏡面磨削技術

魯艷軍 關偉鋒 孫佳勁 莫睿 伍曉宇

摘要:為解決超硬金剛石砂輪修銳效率較低以及環境友好性等問題,采用干式接觸放電修銳(ECD)技術對粗金剛石砂輪進行修銳,獲得較高的磨粒出刃,可以實現硬質合金和模具鋼等高強高硬材料的高效精密鏡面磨削加工。對46#金屬結合劑粗金剛石砂輪進行機械修銳和干式ECD修銳,再利用修銳后的粗金剛石砂輪對硬質合金和模具鋼進行干式軸向磨削加工,對比分析兩種修銳條件下磨削工藝參數對硬質合金干磨削力、磨削表面粗糙度和磨削力比的影響。實驗結果表明:硬質合金的干式軸向磨削力及其表面粗糙度隨砂輪速度的增大而減小,隨進給速度和切削深度的增大而增大;與機械修銳相比,干式ECD修銳能夠獲得更高的磨粒出刃和更好的表面質量,以及更小的磨削力和磨削力比;硬質合金和模具鋼的干磨削表面粗糙度Ra分別可達0.058 μm和0.022 μm。

關鍵詞:粗金剛石砂輪;放電修銳;機械修銳;磨削力;表面粗糙度

中圖分類號:TH161.14;TG580.6

DOI:10.3969/j.issn.1004-132X.2023.09.005

Dry Mirror Grinding Technology of Coarse Diamond Grinding Wheel Based

on Electrical Discharge Dressing

LU Yanjun GUAN Weifeng SUN Jiajing MO Rui WU Xiaoyu

Abstract: In order to solve the problems of low efficiency and environmental friendliness of ultra-hard diamond grinding wheels, ECD dressing method was used to dress coarse diamond grinding wheels to obtain high micro grain protrusion to realize efficient and precise mirror grinding of high strength and hard materials such as cemented carbide and die steel. The 46# metal-bonded coarse diamond grinding wheels were dressed by mechanical dressing and dry ECD dressing. The dressed diamond grinding wheels were used to dry axial grind cemented carbide and die steels. The influences of grinding parameters on dry grinding force, ground surface roughness and grinding force ratio of cemented carbide under mechanical and dry ECD grinding conditions were compared and analyzed. The experimental results show that the dry axial grinding forces and surface roughness of cemented carbide decrease with the increase of wheel speed, and increase with the increase of feed speed and cutting depth. Compared with mechanical dressing, the dry ECD dressing may achieve higher micro grain protrusion and better ground surface quality, as well as produce little grinding force and grinding force ratio. The dry ground surface roughness Ra of cemented carbide and die steel are as 0.058 μm and 0.022 μm, respectively.

Key words: coarse diamond grinding wheel; electro-contact discharge(ECD) dressing; mechanical dressing; grinding force; surface roughness

0 引言

硬質合金、光學玻璃、陶瓷、模具鋼等高性能材料具有硬度高、強度高、耐磨損和耐腐蝕等優良性能,被廣泛應用于機械電子、航空航天、汽車制造、生物醫學等領域[1-2]。通常,高強高硬材料的精密磨削加工需要使用細粒度的金剛石砂輪[3]。例如,王紫光等[4]采用磨粒粒徑1 μm以下的超細粒度金剛石砂輪實現單晶硅反射鏡的高效低損傷超精密加工;ZHANG等[5]采用磨粒粒徑7 μm以下的細粒度金剛石砂輪對氮氧化鋁陶瓷進行超精密磨削加工,磨削表面粗糙度Sa達到92 nm;ZHANG等[6]采用磨粒粒徑5 μm以下的超細粒度金剛石砂輪對TiC顆粒增強鋼基復合材料進行精密磨削加工,磨削表面粗糙度Ra達到0.045 μm。但是,細粒度砂輪磨粒較小,極易磨損磨鈍,導致砂輪表面容易堵塞,而且需要頻繁地對砂輪進行修銳修整,嚴重影響加工效率[7]。粗粒度砂輪能夠獲得較大的磨粒出刃高度,在保證磨削質量的前提下可以極大提高磨削加工效率。已有相關研究表明:使用粗粒度砂輪可以實現高硬高強材料的高效精密/超精密加工,甚至可以獲得鏡面的磨削效果。例如,WU等[8]采用磨粒粒徑約205 μm的粗金剛石砂輪實現了碳化鎢和BK7光學玻璃的塑性域磨削,表面粗糙度Ra達到20 nm;HE等[9]采用磨粒粒徑約350 μm的粗金剛石砂輪實現了淬火鋼的塑性域鏡面磨削加工;YU等[10]采用磨粒粒徑約125 μm的粗金剛石砂輪實現了BK7光學玻璃的高效磨削加工,磨削表面的輪廓誤差可以控制在1.5 μm內。然而,關于硬質合金和模具鋼等高強高硬材料的干式精密磨削加工方面的研究鮮有報道。

盡管粗粒度砂輪具有良好的磨削性能,但是其修銳修整非常困難,傳統的機械修銳修整效率較低,很難使粗粒度砂輪表面的磨粒快速出刃。近年來,出現了許多新的高效率修銳修整方法,如超聲振動修銳、激光修銳、在線電解修銳(electrolytic in-process dressing,ELID)、電火花放電修銳(electrical discharge dressing,EDD)以及接觸放電修銳(electro-contact discharge dressing,ECD)等[11],但超聲波修銳裝置結構較復雜,維護成本相對較高[12];激光修銳容易燒蝕金剛石,損壞磨粒微切削刃[13];ELID[14]具有良好的穩定性和可控性,修銳精度和質量較高,裝置簡單且成本低,但加工過程中需要使用難處理的磨削液,使用一段時間后會出現腐敗變質或老化現象[15]。而且,電火花放電修銳[16]和在線電解修銳中使用的磨削液含有大量有害物質,排放處理成本較高。綠色環保的干式接觸放電修銳(electro-contact discharge,ECD)[7,17]不需要任何乳化液、切削液或磨削液等媒介,也不需要昂貴的放電間隙控制設備,利用砂輪和電極切屑之間的脈沖放電達到砂輪修銳的目的。因此,采用干式ECD方法可以對粗金剛石砂輪進行高效修銳,實現高性能材料的高效精密磨削加工。

本文采用機械修銳和干式ECD修銳兩種方法分別對46#金屬結合劑粗金剛石砂輪進行修銳,再利用修銳后的粗金剛石砂輪對YG8硬質合金和模具鋼等材料進行干式軸向磨削加工實驗,研究磨削工藝參數對硬質合金的干磨削力及其磨削表面質量的影響,對比研究機械修銳和干式ECD修銳對硬質合金的干磨削力和磨削力比的影響,分析不同尺度下硬質合金和模具鋼的磨削表面。

1 粗金剛石砂輪的修銳及其干磨削實驗

1.1 粗金剛石砂輪修銳實驗

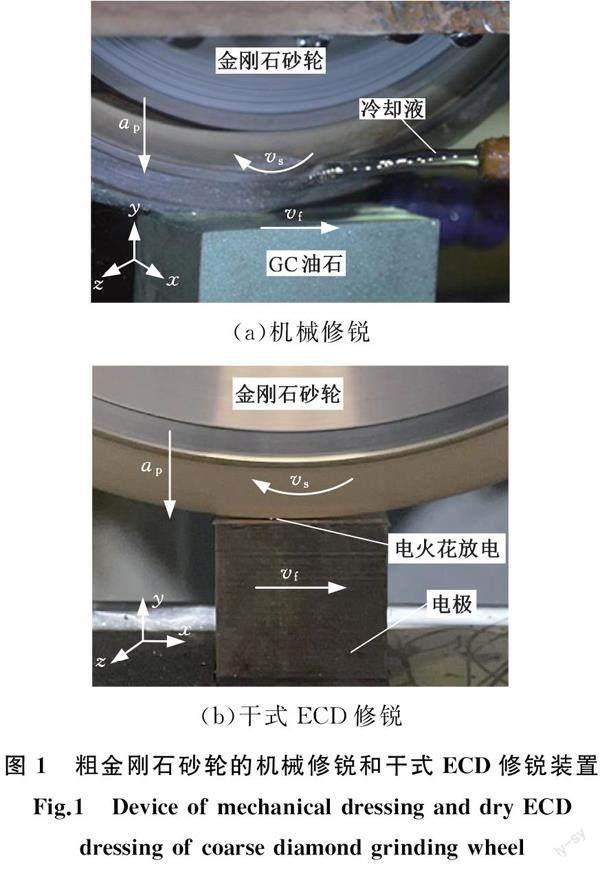

粗金剛石砂輪機械修銳和干式ECD修銳的實驗裝置圖見圖1。實驗中,采用46#青銅結合劑金剛石砂輪(磨粒理論直徑350 μm),在機械修銳和干式ECD修銳中分別使用80#碳化硅(GC)油石和銅電極作為修銳工具。詳細的機械修銳和干式ECD修銳條件見表1,表中vs為砂輪速度,vf為進給速度,ap為磨削深度,∑ap為累積磨削深度,E為脈沖電壓,f為脈沖頻率,dc為占空比。

1.2 干式軸向磨削實驗

利用修銳后的粗金剛石砂輪對硬質合金(YG8)進行干式軸向磨削加工實驗,對比研究機械修銳和干式ECD修銳對硬質合金干磨削表面質量的影響規律。硬質合金干式軸向磨削實驗裝置見圖2,詳細的干式軸向磨削條件見表2。實驗中,使用Kistler測力儀(9119AA1)采集磨削力數據信號,通過電荷放大器和數據采集器將力信號傳輸到計算機上。在硬質合金的干式磨削實驗中,研究磨削工藝參數(砂輪速度vs、進給速度vf和磨削深度ap)對干磨削力和磨削表面質量的影響,優化磨削工藝參數。為進一步驗證放電修銳后粗金剛石砂輪的干式磨削性能,采用同樣工藝方法對三種高強度模具鋼(8418、NAK80、S136H)進行干式精密磨削實驗。

2 機械和放電修銳后砂輪表面磨粒出刃

由于在砂輪實際修銳過程中無法測量整個砂輪的磨粒出刃高度,且在修銳過程中磨粒可能會出現破損或脫落等現象,故實驗中只能選取砂輪表面同一區域位置的幾顆磨粒(A、B和C)進行對比分析,將其平均出刃高度值作為砂輪此時修銳狀態下的磨粒出刃高度。首先,記錄磨粒的原始出刃高度,即未修銳狀態的磨粒出刃高度;然后,采用機械修銳法進行修銳,記錄此時的磨粒出刃高度;最后,采用干式ECD修銳法進行修銳,記錄其磨粒出刃高度。砂輪表面磨粒出刃3D形貌及截面輪廓見圖3。檢測修銳前砂輪表面磨粒A、B、C的出刃高度分別為63.190 μm、78.981 μm、62.450 μm,得到未修銳砂輪表面磨粒出刃高度為68.207 μm,約為46#磨粒理論直徑的19.5%。

檢測機械修銳后砂輪表面磨粒A、B、C的出刃高度分別為134.430 μm、142.990 μm、160.526 μm,得到機械修銳后砂輪表面平均磨粒出刃高度為145.982 μm,約為磨粒理論直徑的41.7%。與修銳前相比,磨粒出刃高度增加了77.775 μm。

由磨粒出刃3D形貌和截面輪廓可以看出,干式ECD修銳后磨粒周圍要比機械修銳表面更加平坦。檢測干式ECD修銳后砂輪表面磨粒A、B、C的出刃高度分別為214.903 μm、214.126 μm、207.987 μm,得到干式ECD修銳后砂輪表面磨粒出刃高度為212.339 μm,約為磨粒理論直徑的60.7%。與機械修銳相比,磨粒出刃高度增加了66.357 μm。干式ECD修銳后砂輪表面較大的磨粒出刃高度可以產生更大的容屑空間,有利于減少切屑與工件之間的摩擦和劃擦,提高磨削表面質量。

圖4所示為砂輪表面磨粒出刃形貌。修銳前砂輪表面磨粒幾乎被結合劑包裹著,磨粒出刃高度較小,見圖4a。機械修銳后砂輪表面結合劑有明顯去除,磨粒出刃高度增加,但存在結合劑尾狀物,此外,因機械修銳過程中油石磨料與磨粒之間的碰撞,造成金剛石脫落而形成凹坑,見圖4b。由圖4c可以看到,干式ECD修銳后磨粒周圍的結合劑被均勻去除,結合劑尾狀物基本消失,結合劑基面較為平坦,磨粒出刃高度明顯增加,說明放電修銳比機械修銳能夠產生更大的磨粒出刃高度,與圖3結果基本吻合。

3 硬質合金干磨削表面分析

3.1 磨削工藝參數對硬質合金干磨削力的影響

實驗中,將采集的磨削力最大值周圍峰值點的平均值作為此加工參數下的磨削力,研究磨削工藝參數(砂輪速度vs,進給速度vf和磨削深度ap)對硬質合金干磨削力及其表面質量的影響。

圖5所示為磨削工藝參數對硬質合金干磨削力的影響。可以看到,隨著砂輪速度vs的增加,三向磨削力(切向磨削力FX、軸向磨削力FY和法向磨削力FZ)逐漸減小,這主要是因為砂輪速度增加時,單位時間內參與切削的有效磨粒數會增加,單顆磨粒切削量減少,導致磨削力減小。隨著磨削深度ap的增大,三向磨削力逐漸增大,原因是隨著磨削深度ap的增大,單位時間內單顆磨粒的材料切削去除量和切屑厚度隨之增大,導致磨削力增大。隨著進給速度vf的緩慢增大,材料的去除率增大,導致三向磨削力增大。當砂輪速度vs、磨削深度ap和進給速度vf分別為39.25 m/s、1 mm和10 mm/min時,機械修銳后粗金剛石砂輪干式磨削硬質合金的切向磨削力FX、軸向磨削力FY和法向磨削力FZ均達到一個較小值,分別為3.287 N、3.706 N、8.668 N。當砂輪速度vs=31.40 m/s、磨削深度ap=1 mm、進給速度vf=10 mm/min時,干式ECD修銳后粗金剛石砂輪干式磨削硬質合金產生的切向磨削力達到較小值2.953 N,軸向磨削力和法向磨削力分別達到較小值1.795 N、3.149 N。

對比機械修銳與干式ECD修銳后粗金剛石砂輪干式磨削硬質合金的三向磨削力,發現干式ECD修銳產生的三向磨削力均比機械修銳的三向磨削力小,切向磨削力FX減小4.1%~63.6%,切向磨削力平均減小約40.2%;軸向磨削力FY減小7.5%~80.7%,軸向磨削力平均減小約51.8%;法向磨削力FZ減小17.8%~64.8%,平均減小約39.7%。這主要是因為干式ECD修銳可以產生較大的磨粒出刃高度,使得磨粒之間能夠保持更大的容屑空間,減少切屑與工件之間的刮擦和摩擦,保持更加鋒銳的磨粒切削刃,致使砂輪的磨削性能更佳。

3.2 磨削工藝參數對硬質合金干磨削表面質量的影響

圖6所示為磨削工藝參數對硬質合金干磨削表面粗糙度Ra的影響。磨削表面粗糙度的經驗公式[18]如下:

(1)

式中,R1、χ為常量。

由圖6與式(1)可以看出,硬質合金干磨削表面粗糙度Ra基本隨砂輪速度vs的增加而緩慢減小,隨磨削深度ap和進給速度vf的增大而顯著增大,實驗所得數據結果規律與式(1)所呈現的規律完全相符。對比機械修銳與干式ECD修銳后粗金剛石砂輪干式磨削硬質合金的表面粗糙度值Ra,發現干式ECD修銳產生的Ra均比機械修銳的Ra小,Ra減小16.3%~58.9%,平均減小約31.9%。

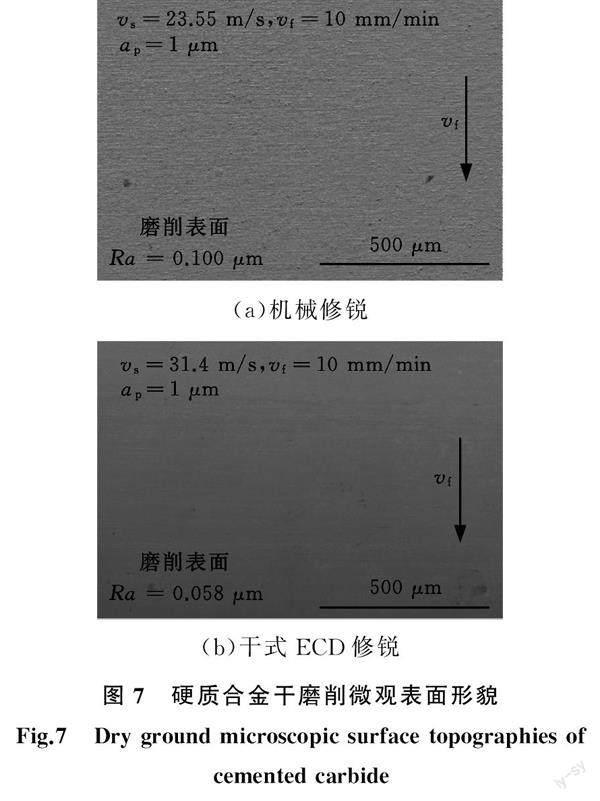

在磨削加工過程中,法向磨削力會對材料的表面與亞表面損傷產生較大影響,切向磨削力則對磨削區能量的消耗與磨削熱特性起決定性作用[19-20]。由圖5c和圖6可以看出,當砂輪速度vs、磨削深度ap和進給速度vf分別為23.55 m/s、1 μm和10 mm/min時,機械修銳達到較佳的表面粗糙度(Ra=0.100 μm)以及較小的法向磨削力(FY=16.009 N)。當砂輪速度vs、磨削深度ap和進給速度vf分別為31.40 m/s、1 μm和10 mm/min時,干式ECD修銳達到較佳的表面粗糙度(Ra=0.058 μm)以及較低的法向磨削力(FY=5.220 N)。與機械修銳相比,干式ECD修銳的粗金剛石砂輪可以使硬質合金干磨削表面粗糙度降低約42%,法向磨削力減小約67%。

圖7所示為機械修銳和干式ECD修銳粗金剛石砂輪的硬質合金干磨削表面形貌。由微觀表面可以看到,與機械修銳相比,干式ECD修銳可以獲得更加光滑的磨削表面,說明干式ECD修銳可以使砂輪獲得更好的磨削性能。

4 基于磨削力比的磨削參數優化

磨削力比可以直觀反映材料的堅硬程度和磨粒的鋒銳程度,材料越硬,磨削力比越大,說明材料可磨削性越低,而對于鋒利的磨粒,磨削力比越小,表明砂輪磨削性能越好[21]。因此,根據硬質合金磨削表面質量與磨削力比之間的關系可以對其磨削工藝參數進行優化。磨削力比λ可以定義為法向磨削力與切向磨削力之比[21-22]:

λ=FY/FX(2)

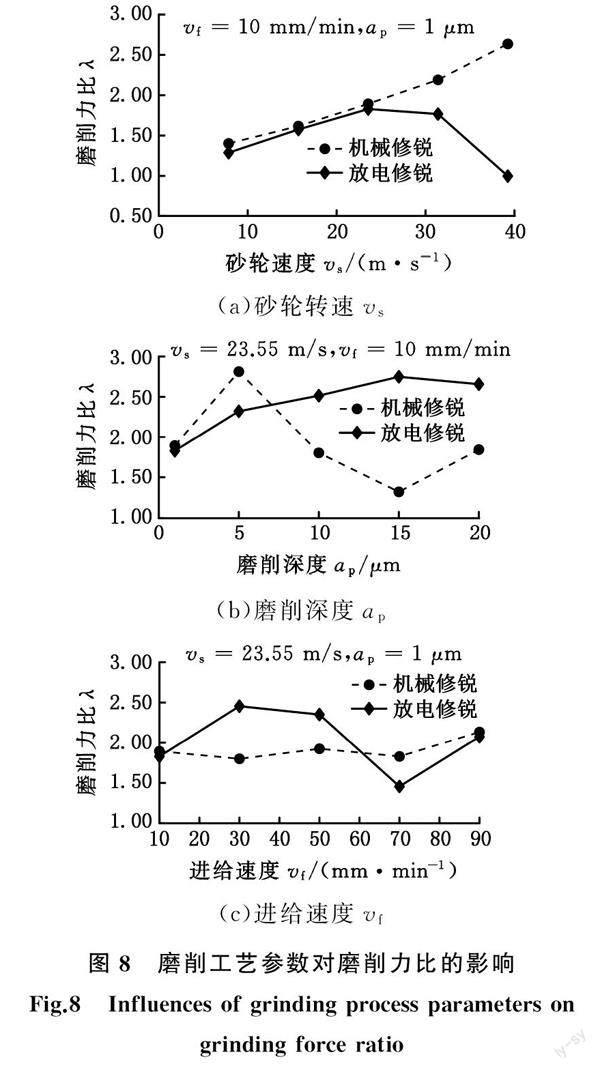

圖8所示為磨削工藝參數對硬質合金干磨削的磨削力比的影響。可以看到,機械修銳后粗金剛石砂輪的磨削力比λ為1.319~2.813,干式ECD修銳后粗金剛石砂輪的磨削力比λ為0.998~2.750。隨著砂輪速度的增加,干式ECD修銳后粗金剛石砂輪的磨削力比λ均比機械修銳的λ小(圖8a),說明干式ECD修銳后粗金剛石砂輪表面的磨粒更加鋒銳,砂輪磨削性能更好。當砂輪速度vs為39.25 m/s時,可以獲得較小的磨削力比(λ=1.319),且根據圖6a,隨著砂輪速度vs的增加,硬質合金磨削表面質量得到改善,因此,適當提高砂輪速度可以提高干式ECD修銳后粗金剛石砂輪的磨削性能以及磨削表面質量。

如圖8b所示,隨著磨削深度ap的增加,機械修銳后粗金剛石砂輪的磨削力比λ呈減小趨勢,干式ECD修銳后粗金剛石砂輪的磨削力比λ反而呈增大趨勢。磨削力比可以直接反映磨粒的鋒利程度,隨著磨削深度ap的增大,干式ECD修銳后粗金剛石砂輪磨粒鈍化,砂輪磨削性能惡化,而機械修銳后粗金剛石砂輪磨粒變鋒利,砂輪磨削性能得到優化。同時,根據圖6b,隨磨削深度ap的增大,采用干式ECD修銳的粗金剛石砂輪干式磨削硬質合金的表面質量也逐漸惡化。因此,為獲得較優越的砂輪磨削性能以及確保較佳的磨削表面質量,干磨削硬質合金時應將磨削深度ap控制在5 μm以內。

如圖8c所示,隨著進給速度vf的增大,機械修銳后粗金剛石砂輪的磨削力比λ無明顯變化,而干式ECD修銳后粗金剛石砂輪的磨削力比λ圍繞機械修銳上下波動,當進給速度低于10 mm/min或高于70 mm/min時,干式ECD修銳產生的磨削力比λ反而比機械修銳的λ小。但是,根據圖6c結果,隨著進給速度vf的增大,硬質合金磨削表面質量逐漸惡化。因此綜合考慮,為獲得較鋒銳的磨粒,提高砂輪磨削性能以及確保較佳的磨削表面質量,需要選擇較低的進給速度(10 mm/min左右)。

綜上所述,為獲得較優的砂輪磨削性能,干式ECD修銳后的粗金剛石砂輪速度應控制在23.55~39.25 m/s,磨削深度和進給速度應分別控制在5 μm和10 mm/min以內。

5 硬質合金和模具鋼干磨削表面

5.1 硬質合金干磨削宏觀表面

圖9為硬質合金干磨削宏觀表面照片,此時的磨削工藝參數為:砂輪速度23.55 m/s,磨削深度1 μm,進給速度10 mm/min。從干磨削宏觀表面可以看到,采用干式ECD修銳的粗金剛石砂輪對硬質合金表面進行干磨削可以獲得類似鏡面的宏觀表面,這是因為干式ECD修銳能夠改善砂輪的磨削性能,可以獲得較大的磨粒出刃,產生較大的容屑空間,有效減小了磨削過程的磨削力,減少了切屑與已加工表面之間的劃擦,從而獲得了高質量的加工表面。

5.2 模具鋼干磨削表面

為進一步驗證干式ECD修銳及粗金剛石砂輪干式磨削的有效性,將干式ECD修銳后的粗金剛石砂輪對三種模具鋼(8418、NAK80和S136H)進行干式磨削加工。圖10所示為三種模具鋼干磨削的微觀和宏觀表面,可以看到其宏觀表面均能達到類似鏡面的效果。選取的磨削工藝參數如下:砂輪速度vs=23.55 m/s,磨削深度ap=5 μm,進給速度vf=10 mm/min,此時,三種模具鋼的干磨削表面粗糙度分別為0.022 μm、0.030 μm和0.027 μm。

6 結論

(1)與機械修銳相比,干式ECD修銳可以產生更大的磨粒出刃高度,46#粗金剛石砂輪的磨粒出刃高度約為212.339 μm,使得砂輪表面的磨粒之間存在更大的容屑空間,能有效減少切屑對磨削表面的損傷,獲得更佳的磨削表面。

(2)當砂輪速度、磨削深度和進給速度分別為31.40 m/s、1 μm和10 mm/min時,采用干式ECD修銳的粗金剛石砂輪通過干式軸向磨削硬質合金可以達到類似鏡面的效果,表面粗糙度Ra為0.058 μm。與機械修銳相比,其表面粗糙度值降低約42%。

(3)相比機械修銳,干式ECD修銳的粗金剛石砂輪能使硬質合金表面的切向磨削力、軸向磨削力和法向磨削力分別減小約40.2%、51.8%和39.7%。

(4) 對于三種模具鋼(8418、NAK80和S136H),采用干式ECD修銳的粗金剛石砂輪均可以獲得類似鏡面的宏觀表面,其干磨削表面粗糙度分別為0.022 μm、0.030 μm和0.027 μm。

參考文獻:

[1] YOU K, YAN G, LUO X, et al. Advances in Laser Assisted Machining of Hard and Brittle Materials[J]. Journal of Manufacturing Processes, 2020, 58:677-692.

[2]SHARMA A, KALSIA M, UPPAL A S, et al. Machining of Hard and Brittle Materials:a Comprehensive Review[J].Materials Today:Proceedings, 2022,50(5):1048-1052.

[3]WEBSTER J, TRICARD M.Innovations in Abrasive Products for Precision Grinding[J].CIRP Annals, 2004, 53(2):597-617.

[4]王紫光, 康仁科, 周平, 等. 單晶硅反射鏡的超精密磨削工藝[J].光學精密工程, 2019, 27(5):1087-1095.

WANG Ziguang, KANG Renke, ZHOU Ping, et al. Ultra-precision Grinding of Monocrystalline Silicon Reflector[J].Optics and Precision Engineering, 2019, 27(5):1087-1095.

[5]ZHANG C, GUO B, ZHAO Q, et al. Ultra-precision Grinding of AlON Ceramics:Surface Finish and Mechanisms[J].Journal of the European Ceramic Society, 2019, 39(13):3668-3676.

[6]ZHANG Z, YAO P, WANG J, et al. Analytical Modeling of Surface Roughness in Precision Grinding of Particle Reinforced Metal Matrix Composites Considering Nanomechanical Response of Material[J].International Journal of Mechanical Sciences, 2019, 157/158:243-253.

[7]LU Y J, XIE J, SI X H. Study on Micro-topographical Removals of Diamond Grain and Metal Bond in Dry Electro-contact Discharge Dressing of Coarse Diamond Grinding Wheel[J].International Journal of Machine Tools and Manufacture, 2015, 88:118-130.

[8]WU M, GUO B, ZHAO Q, et al. Precision grinding of a Microstructured Surface on Hard and Brittle Materials by a Microstructured Coarse-grained Diamond Grinding Wheel[J]. Ceramics International, 2018, 44(7):8026-8034.

[9]HE Q, XIE J, LU K, et al. Study on In-air Electro-contact Discharge(ECD) Truncating of Coarse Diamond Grinding Wheel for the Dry Smooth Grinding of Hardened Steel[J]. Journal of Materials Processing Technology, 2020, 276:116402.

[10]YU S, ZHU J, YAO P, et al. Profile Error Compensation in Precision Grinding of Ellipsoid Optical Surface[J]. Chinese Journal of Aeronautics, 2021, 34(4):115-123.

[11]DENG H, XU Z. Dressing Methods of Superabrasive Grinding Wheels:a Review[J].Journal of Manufacturing Processes, 2019, 45:46-69.

[12]YANG Z, ZHANG S, ZHANG Z, et al. Experimental Research on Laser-ultrasonic Vibration Synergic Dressing of Diamond Wheel[J].Journal of Materials Processing Technology, 2019, 269:182-189.

[13]DENG H, XU Z. Laser Dressing of Arc-shaped Resin-bonded Diamond Grinding Wheels[J].Journal of Materials Processing Technology, 2021, 288:116884.

[14]KUAI J, ZHANG H. Research on Generation and Polishing Mechanisms of Nano Grain α-Fe2O3 in Precision Electrolytic in Process Dressing(ELID) Grinding[J]. Procedia Manufacturing, 2019, 37:425-430.

[15]伍俏平, 王煜, 瞿為, 等. 在線電解修整磨削液研究現狀及其展望[J]. 中國機械工程, 2017, 28(9):1118-1125.

WU Qiaoping, WANG Yu, QU Wei, et al. Research Status and Perspectives of ELID Grinding Fluid[J].China Mechanical Engineering, 2017, 28(9):1118-1125.

[16]WANG X, YING B, LIU W. EDM Dressing of Fine Grain Super Abrasive Grinding Wheel[J].Journal of Materials Processing Technology, 1996, 62(4):299-302.

[17]魯艷軍. 金剛石砂輪微尖端的ECD修銳修整及其微磨削應用研究[D]. 廣州:華南理工大學, 2015.

LU Yanjun. Study on ECD Dressing and Truing of Diamond Grinding Wheel Tip and Its Micro Grinding Application[D]. Guangzhou:South China University of Technology, 2015.

[18]馬廉潔, 鞏亞東, 顧立晨, 等. 可加工微晶玻璃陶瓷磨削表面成形機制[J]. 機械工程學報, 2017, 53(15):201-207.

MA Lianjie, GONG Yadong, GU Lichen, et al. Mechanism of Surface Forming in Grinding Machinable Glass Ceramics[J]. Journal of Mechanical Engineering, 2017, 53(15):201-207.

[19]謝桂芝, 尚振濤, 盛曉敏, 等. 工程陶瓷高速深磨磨削力模型的研究[J]. 機械工程學報, 2011, 47(11):169-176.

XIE Guizhi, SHANG Zhentao, SHENG Xiaomin, et al. Grinding Force Modeling for High-speed Deep Grinding of Engineering Ceramics[J]. Journal of Mechanical Engineering, 2011, 47(11):169-176.

[20]ZHAO H H, CAI G Q, JIN T. Investigation of Surface Temperature in High-efficiency Deep Grinding[J].Chinese Journal of Mechanical Engineering, 2005, 18(4):559-561.

[21]LIANG Z Q, WANG X B, WU Y B, et al. An Investigation on Wear Mechanism of Resin-bonded Diamond Wheel in Elliptical Ultrasonic Assisted Grinding(EUAG) of Monocrystal Sapphire[J]. Journal of Materials Processing Technology, 2012, 212(4):868-876.

[22]LI Z C, LIN B, XU Y S, et al.Experimental Studies on Grinding Forces and Force Ratio of the Unsteady-state Grinding Technique[J]. Journal of Materials Processing Technology, 2002, 129(1):76-80.

[23]吳玉厚, 王浩, 李頌華, 等. HIPSN陶瓷磨削力與溫度的實驗研究[J]. 人工晶體學報, 2019, 48(8):1527-1533.

WU Yuhou, WANG Hao, LI Songhua, et al. Experimental Study on Grinding Force and Temperature of HIPSN Ceramics[J]. Journal of Synthetic Crystals, 2019, 48(8):1527-1533.

(編輯 陳 勇)

作者簡介:

魯艷軍,男,1987年生,助理教授、博士。研究方向為硬脆材料的精密微細磨削加工及砂輪放電修銳修整。E-mail:luyanjun@szu.edu.cn。

收稿日期:2022-01-10

基金項目:廣東省自然科學基金青年提升項目(2023A1515030249);國家自然科學基金(51805334);深圳市國際科技合作項目(GJHZ20190822091805371)