微量高黏液態膠的擠壓成膜研究

徐 征, 何文鑫, 崔鐳杰, 王曉東, 盧世勤

(大連理工大學 機械工程學院,遼寧 大連 116085)

1 引言

通過高黏膠液(黏度>1 Pa·s)將獨立微小器件連接起來形成組件的裝配方法稱為微膠連。與微焊接[1]、靜電鍵合[2]等連接方法相比,它具有工藝兼容性強、受零件結構的影響小、連接應力小等優點。目前,高性能慣性儀表[3]和精密光學儀器[4]的微小組件裝配大部分通過微膠連接實現。常見的高黏膠液主要有環氧樹脂[5]和聚氨酯[6]兩類。其中,環氧樹脂膠的基料主要成分為環氧樹脂,具有固化收縮比小、熱膨脹系數低、固化硬度高等特點,在儀表裝配中被廣泛用于微小結構連接和真空密封等場合。而聚氨酯類由于收縮比等原因,較少在精密場合使用。實際使用中,通常在環氧膠液中添加各類不同尺寸和物化性質的顆粒,目的是進一步提高強度、減小蠕變、增加導磁導電性等,一般會使得膠液黏度增加和浸潤性下降,給精細操作帶來技術挑戰。

膠膜厚度對粘接強度影響顯著[7]。國內外主要的研究對象為結構簡單的搭接接頭。例如,da Silva 等[8]分析了聚氨酯基膠膜厚度對搭接剪切強度的影響,發現當膠膜厚度從0.5 mm 增加至1 mm,剪切強度從7.55 MPa 提升至17.34 MPa,而繼續增加膠膜厚度,剪切強度反而下降。Naito等[9]研究了聚酰亞胺膠膜厚度對拉伸和剪切強度的影響,當膠膜厚度從0.22 mm 增加到0.40 mm,拉伸強度從22.5 MPa 減小到18.6 MPa,而剪切強度呈現先增加后減小的趨勢。北京理工大學的張之敬教授等[3]分析了環氧樹脂膠膜厚度對高精度三浮陀螺儀粘接部位應力的影響,當膠膜厚度從0.5 mm 減小至0.2 mm,環形粘接結構的最大應力從25 MPa 減小至9.8 MPa,但膠膜厚度繼續減小,應力穩定在~10 MPa。

除強度外,微尺度膠膜蠕變對精密系統性能的影響也引起關注。彭倍等[4]建立了芯片-膠液-基底的封裝結構模型,在不同DG-3S 雙組份改性環氧樹脂膠膜厚度情況下,仿真計算了電容式加速度計的熱變形,分析了膠厚對零位溫漂的影響,當膠膜厚度從20 μm 增加至30 μm,零位溫漂從0.047 3 fF/℃減小至0.045 6 fF/℃。賈樹強等[10]研究了膠厚對粘接的反射鏡面形的影響,發現隨著膠膜厚度的增加,反射鏡面形的均方根先減小后增大,當膠厚為200 μm,280 μm 和400 μm時,反射鏡面均方根分別為1.7 nm,1.4 nm 和1.5 nm。膠膜狀態與系統性能關系是復雜的界面問題,通常認為膠膜厚度對強度影響可歸為厚膜誘發的潤濕受阻導致粘接面積減小[11]以及流動不均引起應力集中等[12]。但對平面尺寸在毫米級、厚度在百微米以下微膠膜研究還較少見。

參比法是一種常用膠膜厚度控制方法[13],它指在粘接劑中添加已知尺寸的顆粒、細線、薄膜等[14]為參照物,依靠添加物的平均定位效應獲得所需的膜厚。不過,當膠膜在百微米級以下時,參照物的尺寸較難控制。在半導體工業中,常利用旋涂法[15]涂敷光刻膠,膜厚主要與膠液的性質、旋轉速度等因素有關。但是,微裝配連接的對象主要是各種異形的微小零件,旋涂法并不適用。

本課題組研究過了單個膠滴的擠壓成膜機理,建立了單個高黏膠滴受擠壓和變形的動力模型,分析了成膜過程中阻力的演變機理[16]。本文在此基礎上進一步研究了多個微小膠滴擠壓成膜問題,在精密裝配設備上進行微膠連實驗,分析了膠滴數量對膠膜質量的影響和擠壓力與膠膜厚度的關系,成果對提高微膠連工藝的可控性質量有參考價值。

2 仿真計算

擠壓成膜的微膠連工藝步驟為:(1)在待涂膠表面分配微膠滴;(2)拾取零件,移動至指定位置,進給使兩零件間隙逐漸變小,施壓成膜;(3)根據膠連要求,進行原位固化或輔助鎖緊后溫控固化。

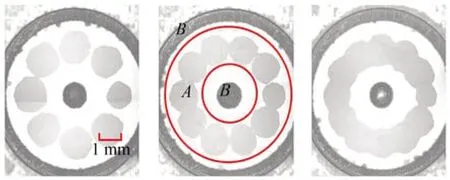

本文選擇了典型的微小圓片組為對象開展研究,如圖1 所示,研究的膠膜厚度~35 μm。理想狀態的膠膜為圖1 膠膜中黑色虛線的圓環,且圓環內外圓為計算形成膠膜的內外邊界(彩圖見期刊電子版)。

擠壓成膜同時受膠液粘性力和表面張力的影響,難以構造解析模型,為此本文利用Fluent軟件進行有限元計算。將圖1 所示的微膠連零件簡化為空心圓柱模型(內外直徑分別為1 mm 和8 mm,高度0.5 mm),在下圓片上表面半徑為2.45 mm 的圓上,均勻分配N點膠滴,預設膠滴直徑[17]可表示為:

其中:N為膠滴個數,V為膠膜總體積(膠膜總體積等于圓環形涂膠區域的面積乘以膠膜厚度,其中圓環形涂膠區域內外直徑分別為3 mm 和7 mm),θ為接觸角,D為膠滴直徑。

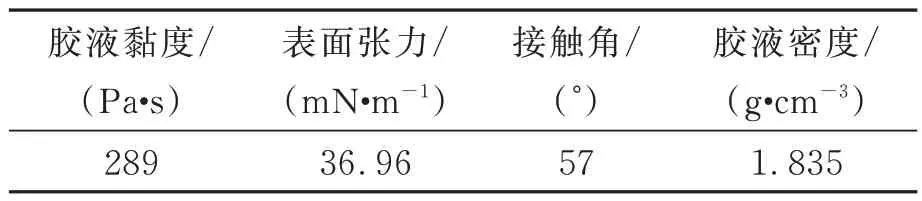

采用結構化網格離散化幾何模型,最終劃分節點數約為215 萬。用VOF 模型進行膠液流動的數值模擬計算,參數見表1。為了模擬實際分配的微膠滴的真實形狀,在計算擠壓過程前,首先在重力和表面張力的作用下,半球形膠滴(膠滴直徑D0)自由鋪展達到穩態(接觸角θ為57°,膠滴直徑D1),如圖1 所示,膠滴分布初始幾何參數見表2。

表1 微膠連的物理參數Tab.1 Physical parameters of adhesive microbonding

表2 膠滴鋪展的物理參數Tab.2 Physical parameters of viscous droplet spreading

擠壓成膜仿真結果如圖1 所示,紅色代表膠液,藍色代表空氣。在擠壓成膜的過程,多膠滴鋪展并融合,但在膠滴融合處存在空氣間隙,隨著擠壓成膜的程度加深,空氣間隙隨之減小,膠液占空比隨之增大,顯然占空比對膠連效果是有影響的。為定量衡量填充狀態,本文定義膠液占空比如式(2)所示:

其中:S為在上圓片下表面的膠液面積,S0為在上圓片下表面的圓環面積。(見圖1)

3 實驗設備和流程

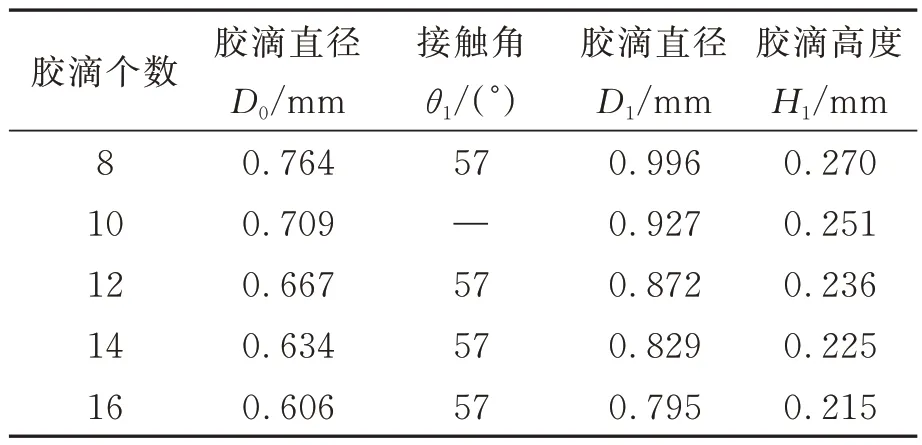

實驗在課題組開發的精密膠連裝配設備(圖2)上進行。設備具有自動分配微量膠液和拾取等功能,由夾持器、微量膠液分配模塊、載物臺等組成。各模塊搭載在精密運動滑臺組上。

圖2 精密裝配設備及微膠連實驗流程Fig.2 Precise assembly device and experimental process of adhesive microbonding

夾持器模塊由夾指和力傳感器等組成。夾指與測力傳感器連接,用于拾取上圓片。測力傳感器用于測量在多膠滴成膜的擠壓力,在使用前測力傳感器采用精密天平標定。

微量膠液分配模塊由CCD 相機(分辨率3 088×2 064,像素尺寸2.4 μm)、激光測距儀(分辨率0.5 μm)和點膠機組成。相機用于視覺定位和觀測等。激光測距儀用于測量點膠的初始高度。點膠機通過調節壓力和時間等控制分配膠滴體積。

載物臺模塊由夾具和自動轉臺等組成,通過調整下圓片姿態,配合其他模塊完成微量膠液分配、微小圓片粘接等任務。

微膠連實驗使用的環氧樹脂膠參數見表1。實驗步驟如下:

(1)在下圓片上等徑均勻分配微量膠液。通過視覺測量和傳感測距等,得到點膠位置和點膠高度等信息,載物臺配合膠液分配模塊完成微膠滴分配。

(2)拾取上圓片。夾持器拾取上圓片,采集并處理圖片得到上圓片圓心位置,載物臺調整姿態,使兩圓片同軸。

(3)微小圓片的微膠連。微膠連工藝過程如圖2 所示,上圓片緩慢勻速向下移動,并實時保存測力傳感器示值,其與膠滴接觸后,測力傳感器示值開始變化,當擠壓力達到閾值時,微小圓片的微膠連完成,用激光測距儀測量膠膜平均厚度,松開夾指。

4 結果與分析

4.1 膠滴數與膠液占空比的關系

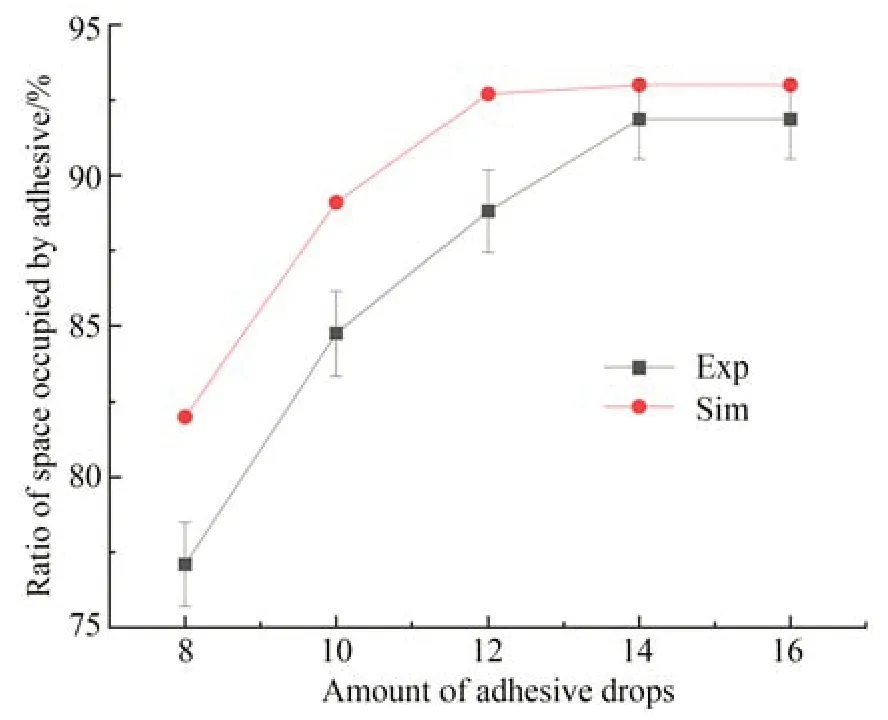

在膠膜總體積V 為0.93 μL 和設定膠厚為~35 μm 條件下進行仿真計算,得到膠滴數與膠液占空比的關系,見圖3 中紅線(彩圖見期刊電子版)。設在上圓片表面體積分數大于0.5 為膠液,用式2 計算膠液占空比,結果見圖3:膠滴數為8,膠液占空比82.0%;膠滴數為12,膠液占空比達到92.7%;膠滴數為14,膠液占空比提高至93.0%;膠滴數為16,膠液占空比基本保持在93.0%。可見:當膠液總體積一定時,膠滴數量少,初始膠滴直徑大。雖然對微膠連工藝來說,減少膠滴可以提高效比,但是膠膜的環寬也隨之增大,膠液占空比小,甚至膠膜質量不達標。

圖3 膠滴數與粘接區域中膠液占空比的關系Fig.3 Relationship between amount of adhesive drops and ratio of space occupancy by adhesive

在上述條件下進行成膜實驗,結果如圖4 所示。對圖片進行處理計算膠液占空比:分為A 和B 兩個區域,區域A 是將膠膜包圍的圓環形區域,其余為區域B;然后,將區域B 填充為白色,設定閾值將顏色取反,此時白色區域即為膠膜區;最后,用式(2)計算占空比。結果見圖3 中黑線:當膠滴數為8~12,膠液占空比為77.1%~88.8%,當膠滴數為14,膠液占空比為91.8%,當膠滴數為16,膠液占空比為91.8%。

圖4 膠膜鋪展過程示意圖Fig.4 Process of adhesive film spreading

實驗測試的膠液占空比隨膠滴數變化趨勢基本與仿真結果一致。不過,實驗中膠液占空比較小,這可能是圖像處理造成的:受光強和材質等因素影響,膠膜的灰度范圍較窄,特別是膠膜邊緣存在灰度值接近255 的部分,容易誤判為非膠液區域,導致計算得到的膠液占空比略小。

4.2 擠壓力與膠膜厚度的關系

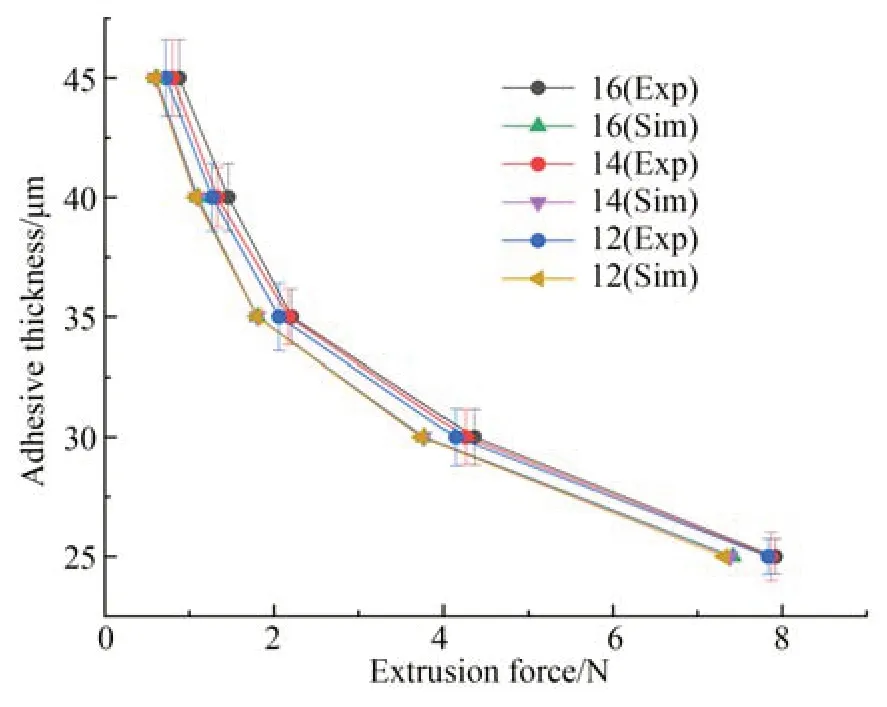

擠壓力隨著膠膜厚度減小而增大,且在膠膜較薄時,有利于多膠滴擠壓成膜的厚度控制。在膠膜總體積V為0.933 μL 時,多膠滴擠壓成膜的計算結果如圖5 所示。

圖5 擠壓力與膠膜厚度的仿真結果Fig.5 Simulation result of extrusion force and adhesive thickness

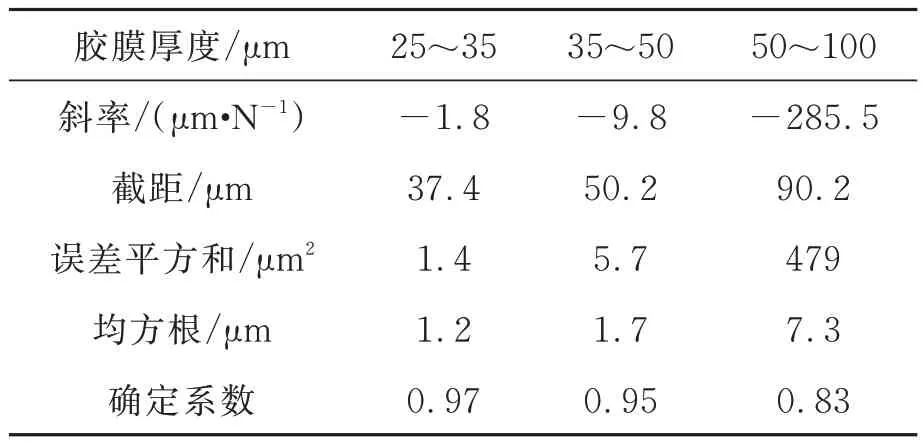

因初期成膜擠壓力較小(<5 mN),所以僅給出膠膜厚度小于100 μm 的仿真結果。從圖5可看出,五種膠滴數對應的曲線規律較相似,對膠滴數12 的計算結果分段擬合(見表3),膠膜厚度在50~100 μm 內斜率為-285.5 μm/N,在35~50 μm 內斜率為-9.8 μm/N,在25~35 μm 內斜率為-1.8 μm/N。可見,隨膠膜減薄,膠膜厚度會對擠壓力敏感度下降。

表3 擠壓力與膠膜厚度的數值擬合結果Tab.3 Fitting result of extrusion force and adhesive thickness

選擇仿真中膠液占空比>90%的膠膜的工藝參數,進行微膠連實驗,進一步得到了擠壓力與膠膜厚度之間的關系。如圖6 所示,當膠膜厚度分別為45 μm,35 μm 和25 μm,12 點膠滴組成的膠膜,對應的擠壓力分別為0.72 N,2.06 N 和7.84 N;14 點膠滴組成的膠膜,對應的擠壓力分別為0.80 N,2.18 N 和7.87 N;16 點膠滴組成的膠膜,對應的擠壓力分別為0.88 N,2.21 N 和7.92 N。

圖6 擠壓力與膠膜厚度的關系Fig.6 Relationship between extrusion force and adhesive thickness

當膠膜厚度遠小于膠滴的鋪展寬度時,隨著膠膜厚度的減小,接觸面積的增加,表面張力和粘性力均增加,且擠壓力與接觸面積近似線性關[16],即在膠膜總體積不變時,隨著膠膜厚度不斷減小,接觸面積增速的越快,擠壓力增長的越快。

在微膠連實驗中,擠壓力隨膠膜厚度的變化趨勢與仿真趨勢也一致。不過測得的擠壓力比計算值偏大,這可能是膠液為屈服應力流體[18](當受擠壓時,存在作用力臨界值,在此屈服應力流體發生流動特性與固體特性相互轉化),這有待進一步研究。

5 結 論

本文研究了微量高黏膠滴擠壓成膜的問題。考察了膠滴數量對膠膜質量的影響和擠壓力與膠膜厚度的關系。研制了精密膠連裝配設備,實現了微小圓片組的微膠連。在本文實驗條件下,擠壓成膜的膠液占空比隨著膠滴數的增加而增加,但最終趨向穩定在~91.8%;此外,擠壓成形的膠膜厚度與擠壓力呈近似線性關系,并且這一關系受膠滴數影響較小,當擠壓力達到7.92 N,成膜厚度~25 μm。采用基于擠壓力閾值的膠膜厚度控制方法簡單易行,通過優化膠滴分布模式和調整膠滴尺寸的方式,就可以對膠膜形狀和一致性優化。而通過配套的轉印頭,也能夠其適合各種三維形狀微小零件的膠連。