鋁合金建筑型材圓鋸片鋸切振動特性分析

路來驍,焦守榮,閻玉芹,朱燕明,秦美鎮,孫捷

(1.山東建筑大學機電工程學院,山東濟南 250101;2.江蘇恒尚節能科技股份有限公司,江蘇無錫 214117)

0 前言

鋁合金建筑型材作為一種機械強度高、加工性能好、耐腐蝕的建筑型材被廣泛應用于建筑門窗、玻璃幕墻支撐體系等領域[1]。在鋁型材的下料工序中,根據型材斷面形狀以及尺寸的不同,可以視情況選用帶鋸鋸切或圓鋸鋸切。與帶鋸相比,圓鋸片成本更低,使用更加方便,可用于立式、臥式、剪刀式等多種圓鋸機床,因此在鋁型材加工行業應用最廣泛。在各種圓鋸片中,硬質合金圓鋸片具有使用壽命高、鋸切質量好等特點,受到了鋁型材加工行業的一致好評[2]。但是,圓鋸片在工作過程中的缺點同樣非常明顯。在圓鋸片工作過程中,為了能夠順利完成切割工作,圓鋸片需要具有較高的鋸切速度,如雙頭鋸床中圓鋸片鋸齒尖的線速度一般超過70 m/s,這就導致在圓鋸片與工件接觸時會產生強烈的振動以及噪聲[3-4]。研究發現:在圓鋸片切割工件的過程中,由工件振動引起的噪聲在整個鋸切噪聲中占據主體地位,而工件的振動則主要由鋸齒周期性地碰撞工件造成[5]。

切削過程中的振動和噪聲問題一直是研究的重點。一般而言,切削過程中的主軸轉速、切削速度、進給量等切削參數均會對鋸切振動產生較為顯著的影響[6-7]。與此同時,刀具的尺寸參數、切削刃的幾何形狀、刀具的磨損程度等也會對鋸切振動產生較大的影響[8-10]。更進一步,切削振動和噪聲間存在顯著的關聯關系。HU等[11]根據建立的銑削噪聲對銑削參數和銑削振動的多元回歸模型,發現銑削噪聲、銑削參數和銑削振動之間存在很強的相關性。GVOZDKOVA、SHVARTSBURG[12]通過試驗研究發現,工業噪聲和振動參數之間存在正比關系,可以用減小振動的方法達到降低生產噪聲的目的。

圍繞圓鋸片鋸切過程中的振動和噪聲問題,國內外學者開展了大量研究。張琳[13]采用單因素試驗方法,分析不同切削參數對金剛石圓鋸片噪聲的影響規律,為圓盤鋸加工過程中加工參數的選定提供了理論依據和數據參考。在此基礎上,趙民、李旭[14]通過極差分析法進一步確定了不同切削參數對金剛石圓鋸片噪聲影響大小,發現進給速度對圓鋸片振動影響最大。通過試驗研究,趙民、李旭[15]發現圓鋸片的內徑與外徑大小同樣會對圓鋸片的橫向振動產生影響,內徑越大外徑越小的圓鋸片橫向振動越小。郎希影[16]采用單一變量法研究了不同切削參數對金剛石切削石材過程中切削力的影響規律,并進一步分析了切削參數對切削力產生影響的原因,這對石材制品加工有一定的工程實用價值。WANG等[17]建立了柔性圓鋸片切割石材的數值模擬模型,圓鋸片的切削力隨進給速度的增加而增加,而隨著轉速的增加而減小。

因此,如何有效抑制圓鋸片工作過程中產生的振動和噪聲,是圓鋸片鋸切領域的研究重點。在圓鋸片鋸切石材、金屬等實體材料過程中,圓鋸片旋轉一周同一刀齒對材料只會出現一次切入、切出動作。而在型材鋸切過程中,由于型材存在復雜的中空結構,在圓鋸片旋轉一周的過程中,同一鋸齒會出現多次切入、切出的動作,并且沖擊間隔會隨著型材結構變化而變化。此外,因為型材薄壁空腔特性,會對振動噪聲產生放大效果,使加工噪聲問題更為嚴重。因此,在圓鋸片鋸切型材的過程中極易產生振動與噪聲,嚴重影響工件的表面質量、加工精度,加快刀具的磨損,甚至會降低機床的使用壽命[18-19]。

針對圓鋸片鋸切鋁合金建筑型材過程中的振動問題,開展不同進給速度下鋁合金型材的鋸切試驗研究。通過對鋁合金建筑型材鋸切振動信號的時域分析,獲得了鋸切振動信號的分段特性,研究了鋁合金建筑型材的各種組成結構對鋸切振動特性的影響;通過對振動信號的頻域分析,研究了進給速度和鋁合金型材結構對振動頻譜分布的影響;最后,分析獲得了進給速度對鋁合金型材鋸切振動的影響規律。

1 試驗方案

1.1 試驗材料及設備

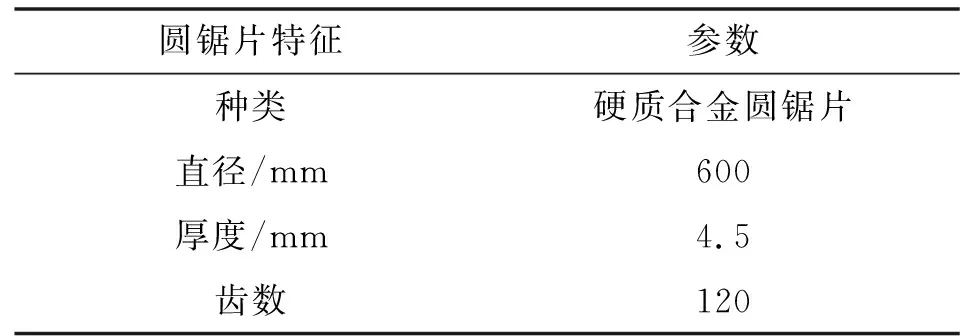

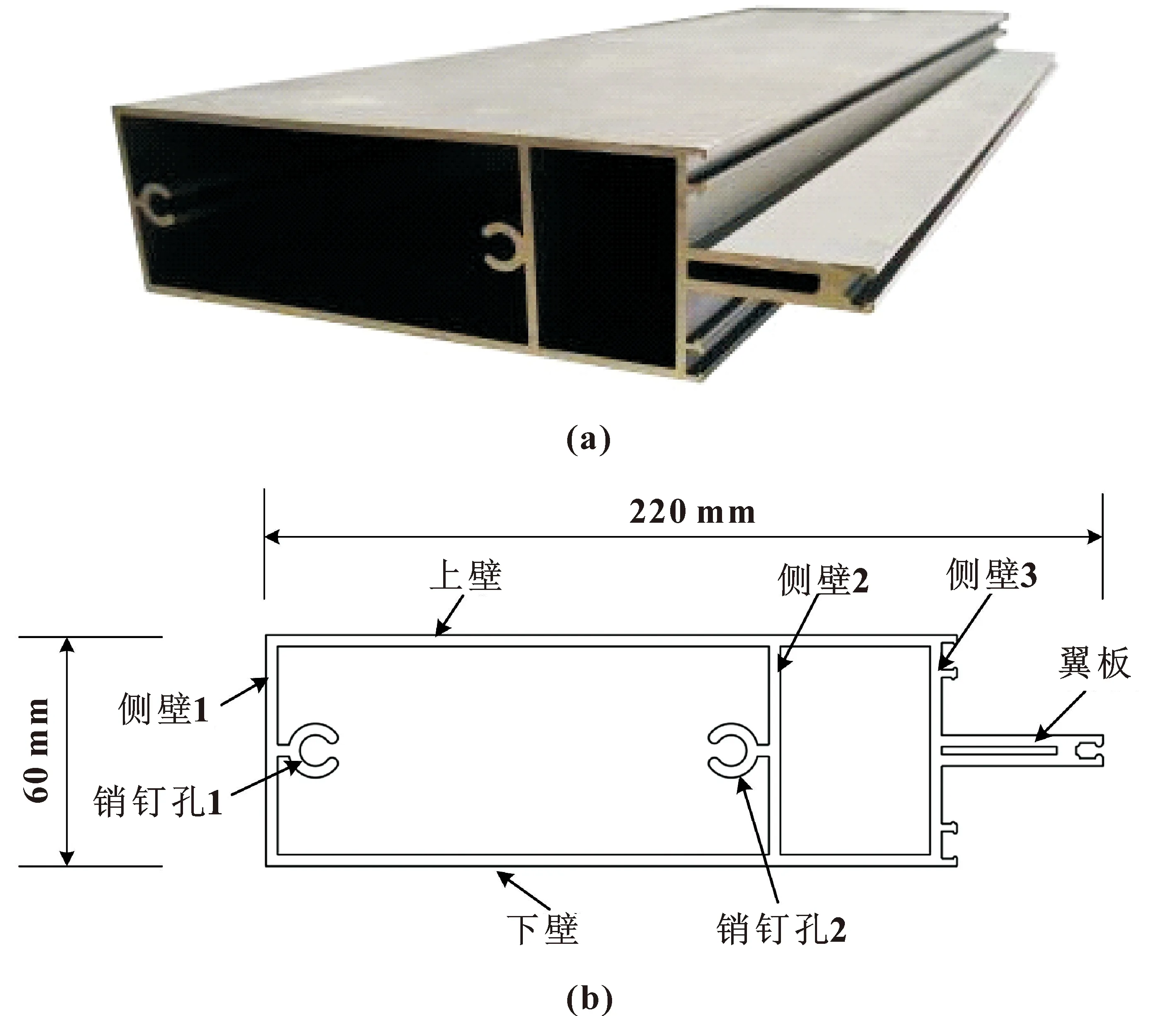

試驗用型材為6063鋁合金建筑型材,型材壁厚為3 mm,斷面及尺寸如圖1所示。可以看出:型材內部為中空結構,在型材的各種組成結構中除側壁類的常規結構外,還存在銷釘孔類的特殊結構以及翼板類的懸臂結構,這些結構都會對型材的鋸切振動產生一定的影響。試驗所用機床為LJB2H-CNC-600×6000五軸數控雙頭切割鋸床,該機床可在一定范圍內任意調節進給速度。試驗中所選擇的圓鋸片的形狀參數如表1所示。

表1 圓鋸片參數Tab.1 Parameters of circular saw blade

圖1 實驗用鋁合金建筑型材(a)及其斷面結構(b)Fig.1 Aluminum alloy profile(a)and its cross sectional structure(b)

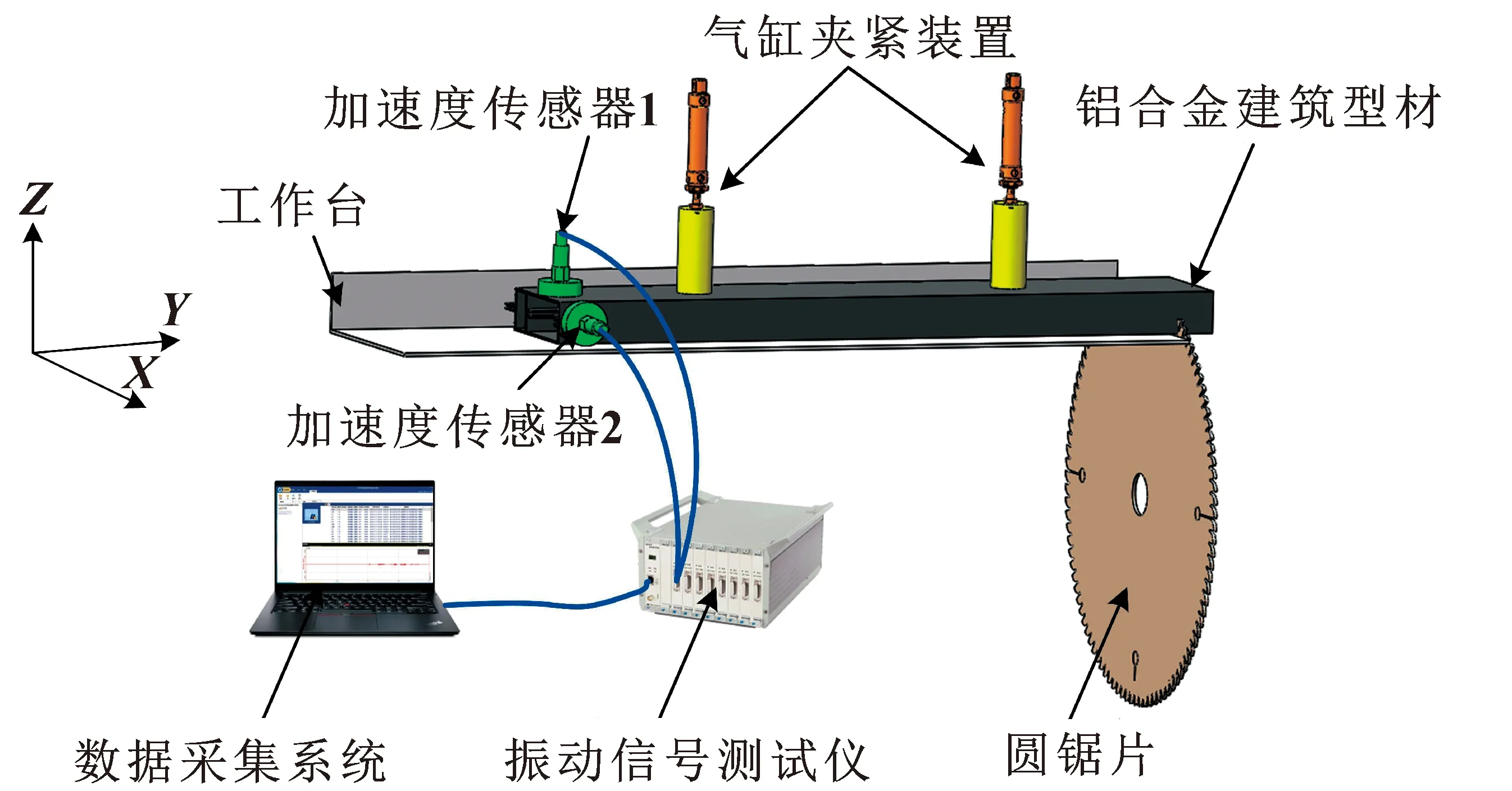

試驗所選擇的測量設備包括動態信號測試儀、加速度傳感器以及數據采集系統。動態信號測試儀采用DH5922D動態信號測試分析系統,該儀器配合加速度傳感器和上位機軟件可同時采集多個方向上的振動加速度信號。加速度傳感器采用東華1A102E單軸壓電式加速度傳感器,量程為±500g,靈敏度為10 mV/g,頻率響應為1~10 000 Hz。試驗中需同時測量Z方向、X方向的振動加速度,共需要2個加速度傳感器。其中加速度傳感器1測量進給方向(Z方向)的振動信號,加速度傳感器2測量垂直于進給方向(X方向)的振動信號,如圖2所示。安裝加速度傳感器時,需要先將鐵片通過膠水貼在型材表面,傳感器通過磁鐵吸附在鐵片上。

圖2 實驗設備及數據采集系統Fig.2 Experimental equipment and data acquisition system

1.2 試驗方案

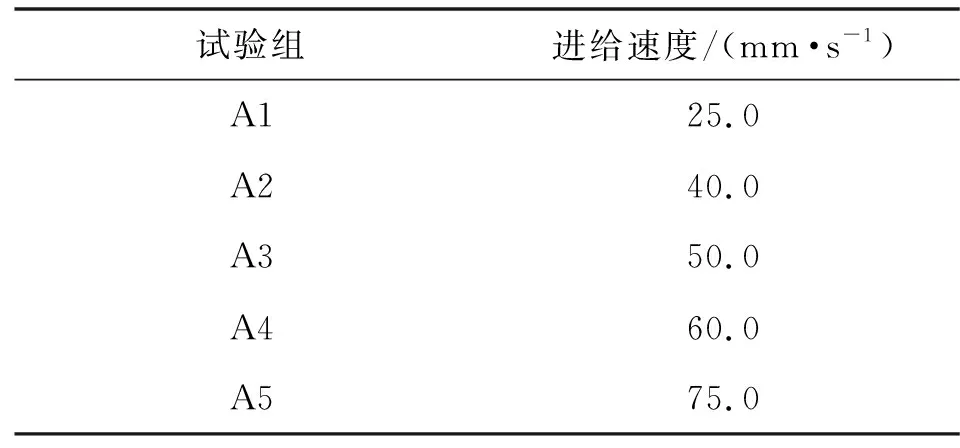

為了研究不同進給速度下鋁合金建筑型材的鋸切振動特性,采用單因素試驗的方法,選取5種不同的進給速度對鋁合金建筑型材進行切割。試驗中圓鋸片轉速為2 870 r/min(齒尖線速度為90 m/s),主軸轉動頻率為47.83 Hz,每次下料長度為50 mm,各試驗組進給速度如表2所示。

表2 鋁合金建筑型材鋸切試驗進給速度設定Tab.2 Feed speed setting for sawing experiment of aluminum alloy profile

2 鋁合金建筑型材鋸切振動特性分析

根據所設計的試驗方案,在已建立的試驗系統(圖2)中進行鋁合金建筑型材的切割試驗,采集試驗過程中的振動加速度數據,進而分析圓鋸片鋸切鋁合金建筑型材的振動特性。

2.1 時域分析

2.1.1 整體振動特性分析

不同進給速度下圓鋸片鋸切鋁合金型材的振動信號如圖3所示。可以看出:由于中空結構和薄壁特性的影響,在圓鋸片鋸切鋁合金建筑型材過程中,并未觀察到較為明顯的切入、切出階段,并且鋸切過程中的振動信號呈現出較為明顯的分段特性,這與實體材料的鋸切振動信號有著顯著差異。

新中國成立后,黨和政府十分重視農業科技推廣工作。首先,搭建起農業技術推廣服務部門。在各省市農業廳、局設立了推廣處、科,指導農業生產;其次,制定農業技術推廣相關法律。在此期間,《農業科技推廣方案》《關于農業科技推廣站工作的指示》《1956—1967年全國農業發展綱要(修正草案)》等法律法規為農業技術推廣指明了方向,界定了農業技術推廣的職能部門及各部門工作職責。

在同一實驗組中,通過對比進給方向與垂直進給方向的振動信號可以發現:與垂直進給方向相比,進給方向的加速度幅值更大,在整個鋸切過程中出現更多的尖峰信號。這主要是由于型材在垂直于進給方向缺少夾緊裝置,導致在該方向上對振動信號的抑制能力較差。通過不同試驗組振動信號對比可以發現:隨著進給速度的增大,振動加速度信號變化越來越劇烈,鋸切過程中的信號分段情況越來越明顯,這說明整個鋸切過程變得越來越不穩定。在鋁合金建筑型材圓鋸片鋸切過程中,每一個刀齒在一個回轉周期內需要切入、切出工件若干次,而在切入瞬間會產生較大的沖擊力,是造成工件振動的主要原因之一。隨著進給速度的提高,刀齒在一個周期內的材料鋸切厚度成倍增大,造成切削力隨之增大,導致振動加劇。而由于鋁合金建筑型材的中空結構和懸臂特性,會與外部載荷激勵形成正向的振動放大效應,使鋸切過程變得更為嚴酷。值得注意的是,因為鋁合金建筑型材的結構特征,在圓鋸片鋸切過程中因為刀具的切削條件變化而造成明顯的振動分段特性,并且隨著進給速度的提高分段現象更為明顯。

2.1.2 振動信號分段特征分析

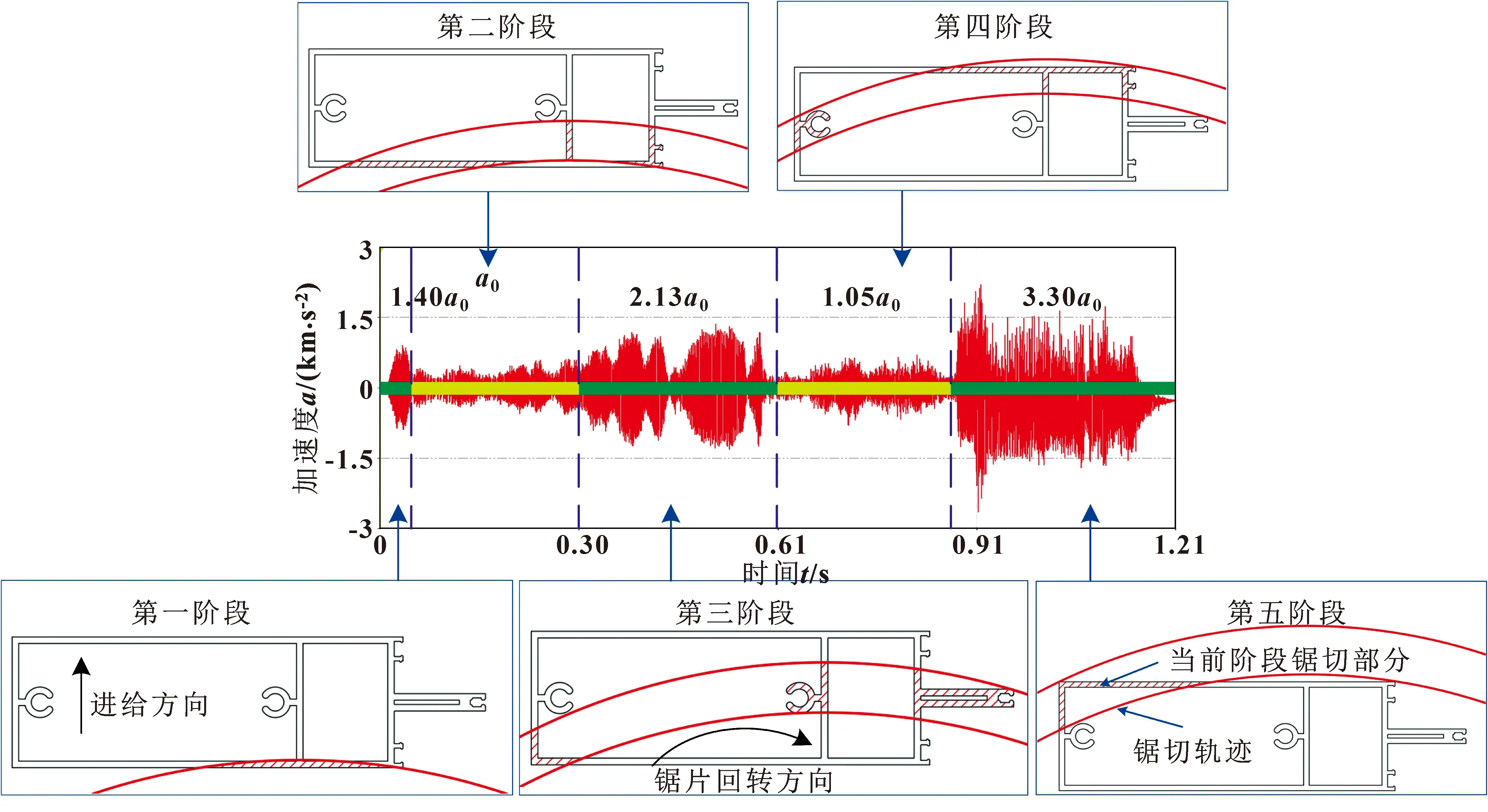

為了進一步研究振動信號的分段特性,結合鋸切過程與型材結構間的位置關系,選取振動信號變化更為明顯的A5組振動信號和鋸切位置進行詳細分析。根據進給速度與鋸切時間,繪制兩個方向的振動信號分段與鋸切位置關系圖,分別如圖4、5所示。

圖4 鋁合金型材進給方向鋸切振動的分段特性Fig.4 Sectional characteristics of sawing vibration in feed direction of aluminum alloy profiles

(1)進給方向

在建筑鋁合金型材鋸切過程中,由于刀齒每個回轉周期所鋸切的材料以及進刀次數不同,可以將鋸切過程劃分為5個特征不同的階段,每個階段的振動信號均有顯著的差異。進給方向的振動信號分段和鋸切位置關系如圖4所示。在第一階段,振動信號出現激增現象,這是因為圓鋸片在此階段開始切入鋁合金型材,切削力發生突變導致振動加速度出現激增現象。在第二階段,型材鋸切部分的支撐剛度沒有較大的變化,振動信號比較穩定,沒有明顯的波動,是較為穩定的鋸切階段。在第三階段,振動信號變化劇烈,且多次出現分段現象。這是因為第三階段所鋸切的型材部分存在銷釘孔與翼板,鋸切總壁厚較大,且翼板下方缺少支撐,剛度較差,因此該階段振動信號發生劇烈變化。進入第四階段后,雖然有銷釘孔鋸切,但型材鋸切振動信號趨于穩定。通過對比第三、第四階段振動信號可知:與銷釘孔相比,翼板類懸臂板類結構對振動信號的影響更大。這主要是因為與銷釘孔相比,翼板伸出長度更長,剛度更差。在第五階段,振動信號變化最為強烈,這主要是因為在此過程中型材即將被切斷,型材下料部分與型材主體間的連接剛度變小,且型材下料部分缺少夾緊裝置,導致振動信號越來越強烈,直至型材被完全切斷。

通過以上分析發現,在第二階段鋸切最為穩定,振動信號最為平緩。為了對每個分段進行橫向對比,計算每階段振動加速度值前30個峰值的平均值用于描述該階段振動的劇烈程度,并令第二階段的振動加速度平均值為a0,進而求出其他階段加速度峰值平均值與a0之間的倍數關系,如圖4所示。可以看出:第四階段振動峰值平均值是第二階段的1.05倍,兩者水平相當;第一階段和第三階段,已經出現一個明顯的上升趨勢;在第五階段,已經達到了3.30倍,充分說明在鋸切結束階段由于支撐剛度的不足,會導致較為明顯的振動提升階段。一般而言,振動信號強烈會導致加工質量降低、刀具壽命降低等負面影響。

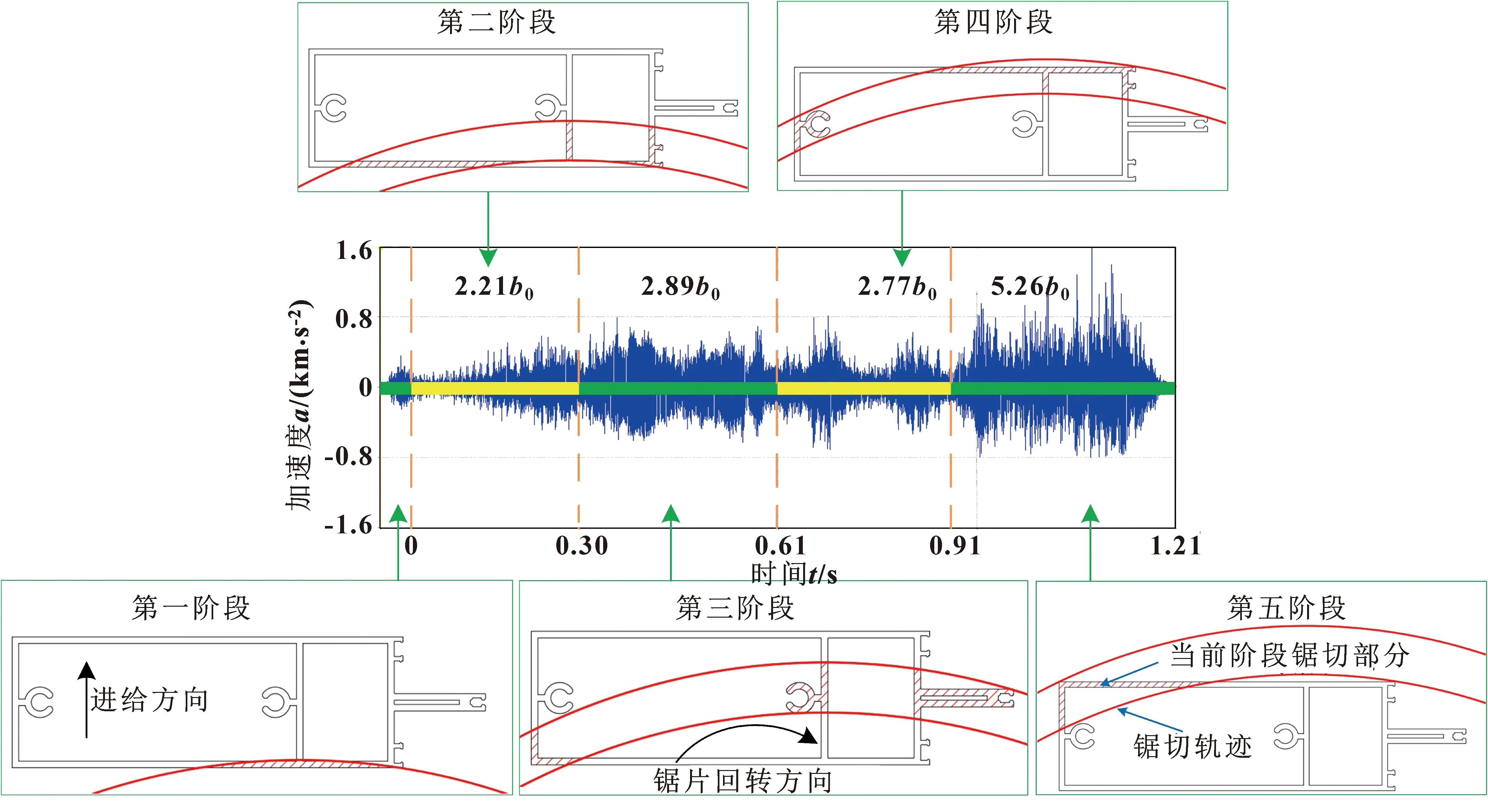

(2)垂直進給方向

參照進給方向鋸切時間,對垂直進給方向的振動信號進行分段,與鋸切位置關系如圖5所示。最小的加速度峰值平均值出現在第一階段,在第二階段振動加速度值隨著單周切除材料的增多而逐漸增大,是第一階段的2.21倍。第三階段和第四階段振動信號具有相似的現象,呈現出峰值密集、較為劇烈的振動信號,分別是第一階段的2.89倍和2.77倍。與進給方向類似,第五階段的振動最為劇烈,是第一階段的5.26倍。與進給方向的振動信號相比,第二、三、四階段的振動信號峰值均較為接近,說明在垂直進給方向的振動信號受到的結構影響較弱。同時,通過對比分析第三階段的振動特性,相較于進給方向,垂直進給方向振動并未發生明顯的加劇,說明橫向翼板對進給方向的振動影響更顯著。

圖5 鋁合金型材垂直進給方向鋸切振動的分段特性Fig.5 Sectional characteristics of sawing vibration in vertical feed direction of aluminum alloy profiles

在鋁合金建筑型材中空薄壁結構的影響下,圓鋸片切割過程可視為單個或多個橫向側壁、縱向側壁或特殊結構的鋸切組合。并且由于型材材料鋸切位置與刀具回轉角度有關,刀片與工件的接觸關系會產生變化,都會造成切削力的改變,進而影響鋸切振動。因此在整個鋸切過程中,振動信號隨著鋸切位置的變化呈現出明顯的分段特性,并且不同階段的振動峰值存在較大差異。除鋸切第五階段由于支承剛度降低造成的振動加劇外,鋁合金建筑型材中的橫向翼板類結構會對進給方向的振動信號產生較大的影響,而垂直于進給方向的振動信號受型材結構的影響較弱。

2.2 頻域分析

通過對振動加速度信號進行快速傅里葉變換,得到振動信號的頻譜,如圖6所示。可以看出:在同一試驗組中,兩個方向頻譜圖中的突出頻段均分布于2 000 Hz以下的低頻區域,說明振動能量主要集中在0~2 000 Hz內。但是型材鋸切振動幅值最大的頻率與其相鄰的轉動頻率的倍頻之差最大為18.18 Hz,且圓鋸片轉動頻率(47.83 Hz)處的幅值非常小,平均幅值僅有0.10 m/s2,這說明圓鋸片轉動頻率不是影響型材鋸切振動的主要因素。而在圓鋸片鋸切實體材料的過程中,振動主要發生在圓鋸片的轉動頻率以及其倍頻處,其中轉動頻率處的振動幅值最大[20]。這種差別主要是因為:在鋸切花崗巖的過程中,圓鋸片轉動一周同一鋸齒只有一次切入、切出動作;而鋸切鋁合金型材時,由于型材的中空結構,圓鋸片轉動一周同一鋸齒會出現多次切入、切出動作,使得型材鋸切振動幅值最大的頻率并未出現在圓鋸片轉動頻率及其倍頻處。

通過對比不同試驗組的頻譜圖可以發現:隨著進給速度的增大,頻譜圖中突出頻段的分布并沒有發生明顯的變化,依舊集中在2 000 Hz以下的低頻區域;但隨著進給速度的增大,突出頻段(0~2 000 Hz)的幅值出現明顯減小的趨勢;而在高于2 000 Hz的區域內,各頻率對應的幅值呈現逐漸增加的趨勢。由于噪聲頻率與發聲物體的振動頻率相等,因此鋸切過程中的噪聲頻率也具有以上變化規律。據此推斷,隨著進給速度的增大,鋸切噪聲會變得更尖銳。

3 進給速度對振動特性的影響

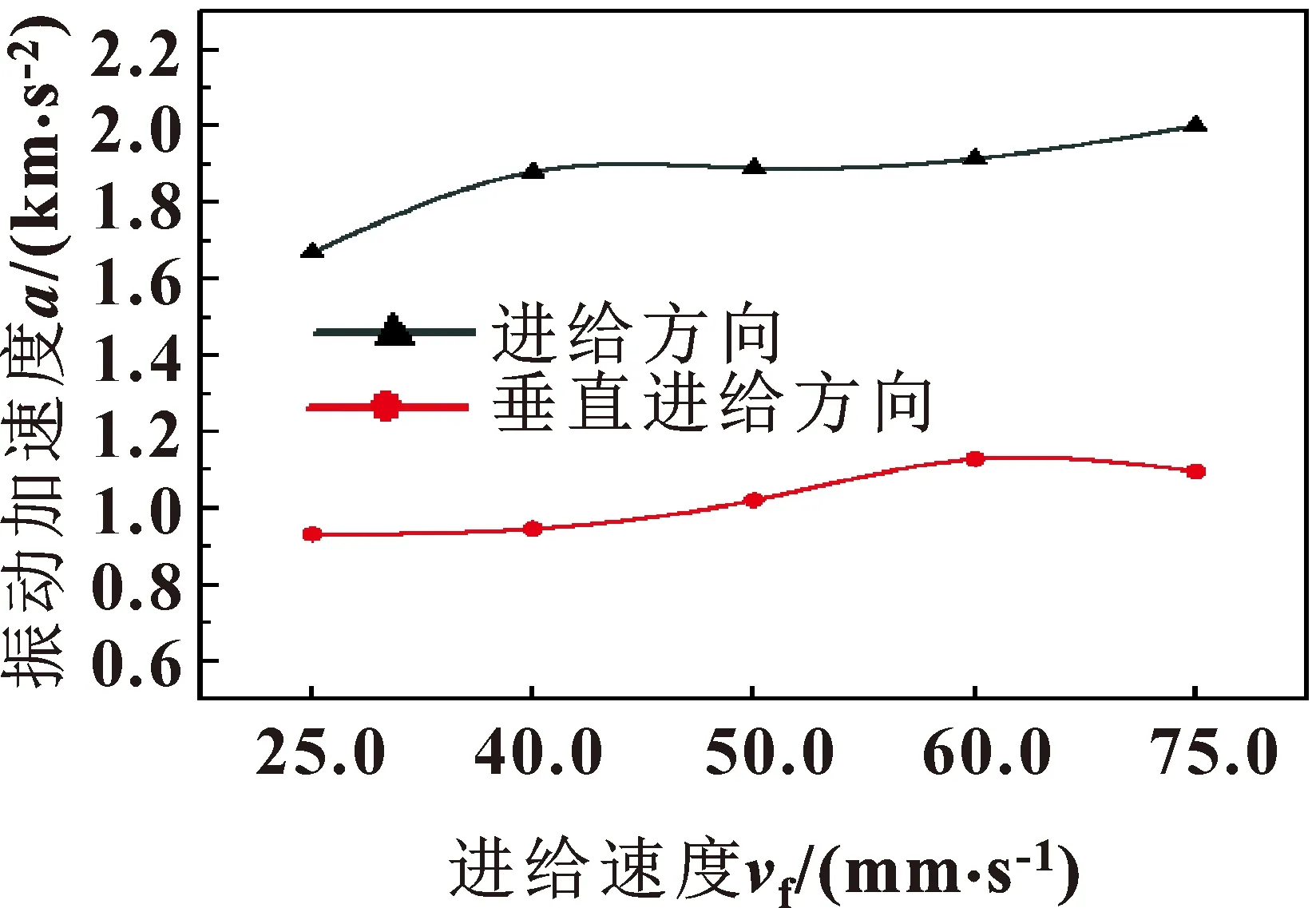

在振動加速度數據中,一般選用峰值表征振動中沖擊力的大小。因此,此處選用特征值中的峰值表示進給速度對型材鋸切振動特性的影響。為了避免異常數據的影響,此處選用前30項峰值的平均值。不同進給速度下兩個方向的振動加速度峰值平均值如圖7所示。

圖7 不同進給速度下鋸切振動加速度峰值Fig.7 The peak value of sawing vibration under different feed rates

從圖7可以看出:在圓鋸片鋸切鋁合金型材的過程中,型材進給方向上的鋸切振動要比垂直進給方向上的更加劇烈。這是因為在整個鋸切系統中,若將總切削力按照圖2中的X、Y、Z三個方向分解,則沿進給方向的切削分力Fz主要是由鋁合金型材的反作用力和鋁合金型材與圓鋸片之間的摩擦力組成,是圓鋸片工作過程中的主要切削力,所以切削分力Fz要大于其余兩個方向的切削分力。根據力的相互作用,鋁合金型材的受力情況同樣有此規律,因此型材進給方向的鋸切振動更劇烈。

除此之外,從圖7中還可以看出隨著進給速度的不斷提高,型材進給方向振動加速度的峰值由1 669.91 m/s2逐漸增大至2 001.59 m/s2,提高了19.86%;垂直進給方向振動加速度的峰值由932.52 m/s2逐漸增大至1 097.30 m/s2,提高了17.67%。這是因為當進給速度增大時,單位時間內去除材料的體積增大,在此過程中會產生更大的切削力,圓鋸片與型材間的摩擦力也會增大,因此振動加速度峰值會出現增大的趨勢。

由上文可知:在同一鋸切過程中,型材進給方向不同階段的加速度峰值最大值是最小值的3.30倍,垂直進給方向不同階段的加速度峰值最大值是最小值的5.26倍,均遠高于進給速度對型材鋸切振動產生的影響。由此可以推斷,與進給速度相比,鋁合金建筑型材的各種組成結構對鋸切振動的影響更為顯著。

4 結論

針對鋁合金建筑型材圓鋸片鋸切振動特性,開展不同進給速度下的型材鋸切試驗,通過對振動信號進行時域和頻域分析,獲得的主要結論如下:

(1)通過時域分析,發現鋁合金建筑型材圓鋸片鋸切過程中振動信號存在明顯的分段現象;通過對不同鋸切階段的振動信號及其對應的鋸切位置進行對比分析發現,振動最劇烈階段的振動加速度峰值是振動最平穩階段的3倍以上。通過綜合對比,發現型材組成部分中的橫向翼板類結構會對進給方向的振動信號產生較大的影響,而垂直于進給方向的振動信號受型材結構的影響較弱。

(2)根據頻譜分析,型材鋸切振動峰值頻率與其相鄰的轉動頻率的倍頻之間存在較大的差距,圓鋸片的轉動頻率不是影響型材鋸切振動的主要因素;隨著進給速度的提高,峰值頻率處的幅值呈現出逐漸減小的趨勢,而高頻區的幅值則不斷提高。

(3)型材進給方向與垂直進給方向的鋸切振動會隨著進給速度的不斷提高而不斷加劇,其加速度峰值的增長幅度最大可達19.86%,但該增長幅度遠小于不同鋸切階段加速度峰值之間的差距,因此型材的各種組成結構對型材鋸切振動產生的影響遠大于改變進給速度對型材鋸切振動的影響。