木地板碼垛機器人真空吸附控制系統設計

彭仁杰,吳佳偉,程廣振

(湖州師范學院 工學院,浙江 湖州 313000)

0 引 言

傳統木地板行業的生產技術較低,產品同質化嚴重,企業創新意識與創新能力不足[1].近些年,我國木地板行業專利的申請數量保持較快增長,說明該行業對技術創新的投入越來越多[2].末端處理器[3-4]作為機器人的核心部件,不僅影響機器人的堆垛效率,還關系到機器人能否實現穩定安全堆垛的前提.牛銘[5]等對木板碼垛機進行研究,得出一種以真空泵為動力源的海綿式真空吸附裝置.此裝置雖然能夠處理重量為20 kg且堆放寬度超過2 m的木板,但不適用于輕薄、窄邊木地板的上料過程.王瑞[6]等為解決生產線對寬度多變的薄板搬運問題,設計一種電磁吸盤式末端處理器.此處理器雖然可實現不同規格形狀薄板的抓取,但不適合多塊薄板排列的抓取.

木地板加工流水線的始端引入木地板碼垛機進行自動碼垛,需要碼垛的木地板表面較平整,且單塊質量最大為1.2 kg,在具備成熟的壓縮空氣使用條件下,采用真空發生器產生吸附力是最好的選擇.但控制多個真空發生器產生吸附力需要消耗大量的壓縮空氣,在應用于多變的木地板堆放方式下,存在壓縮空氣浪費現象.針對壓縮空氣的使用效率,本文設計一種木地板吸附控制系統,通過控制吸盤的使用數量,實現對壓縮空氣的有效利用,以降低碼垛成本,提高設備的使用壽命.

1 木地板碼垛機末端吸附裝置結構

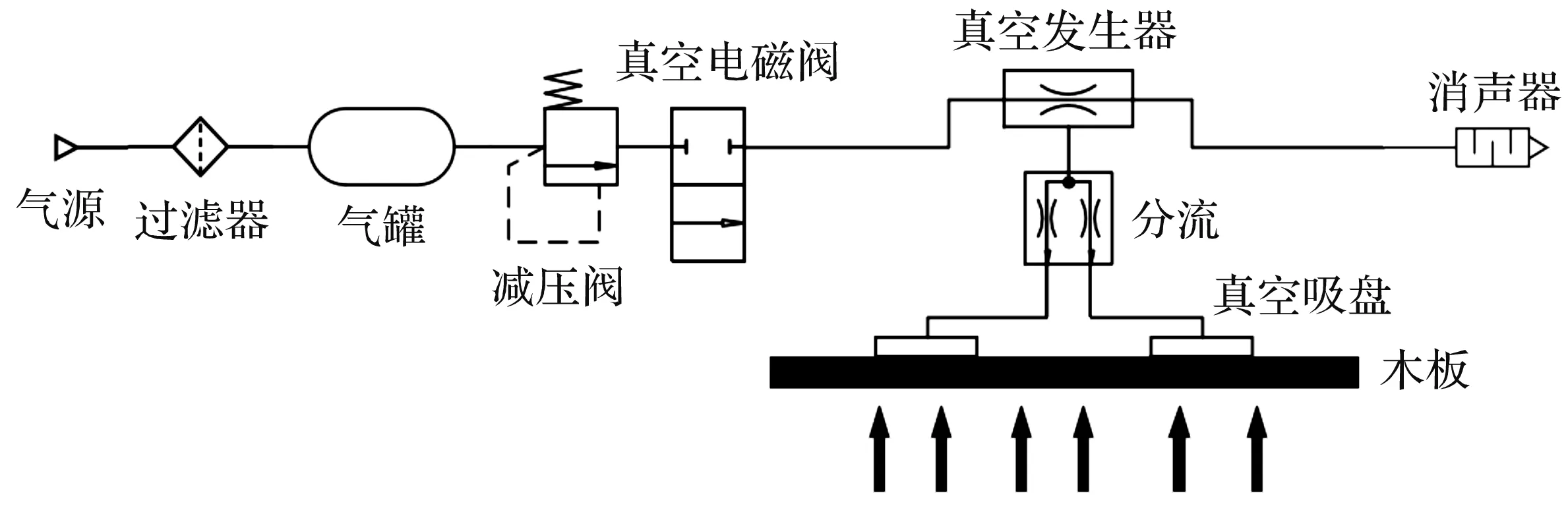

吸盤自動控制系統的機械結構主要由紅外測距傳感器和真空吸附裝置組成.紅外測距傳感器安裝于木地板堆放的載物臺兩側,用于檢測木地板堆放的位置和寬度.末端吸附裝置由真空吸附氣路和吸盤固定支架組成.真空吸附氣路主要由氣源、電磁閥、真空發生器和吸盤組成,氣路結構見圖1.

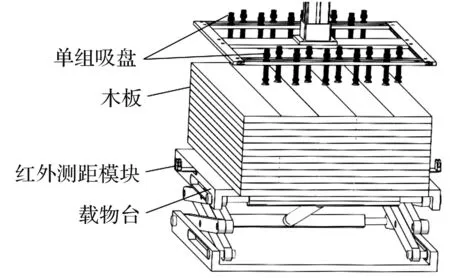

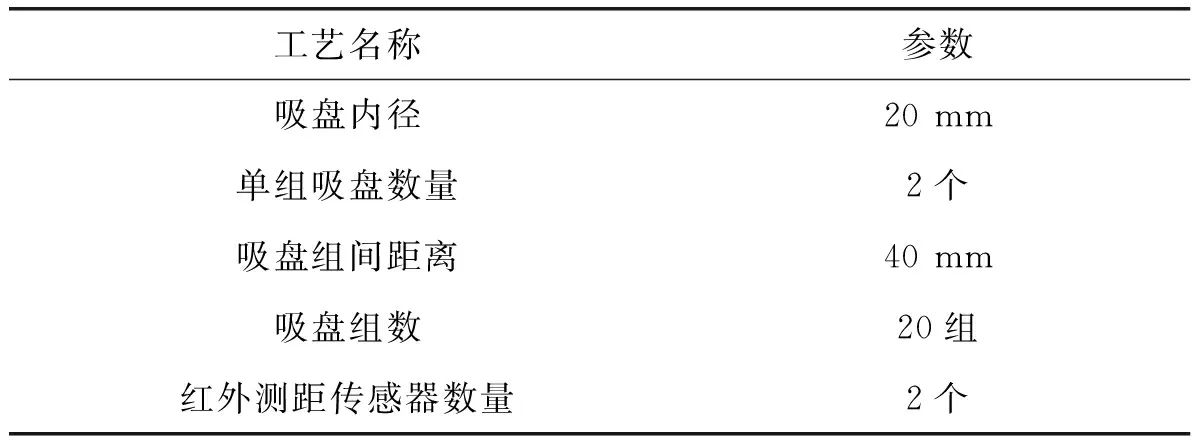

末端吸附裝置與載物臺通過Solidworks建立三維模型,見圖2.木地板寬度為100~200 mm,堆放寬度為100~800 mm,載物臺寬度為800 mm.控制系統設計的工藝參數見表1.

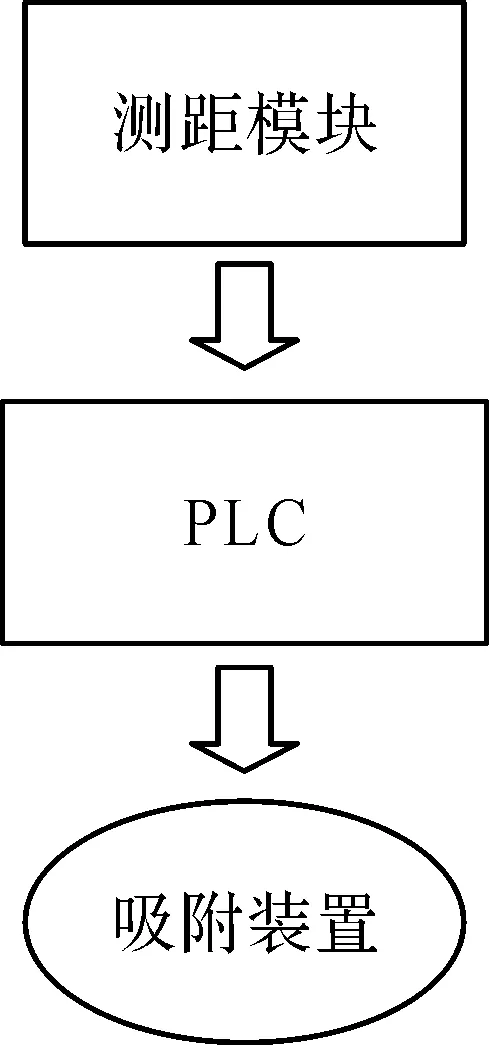

紅外測距傳感器采用SHARR公司生產的GP2Y0A021YK0F,其有效探測距離為100~800 mm,工作電壓為4.5~5.5 V,輸出為模擬電壓,標準電流消耗為33~50 mA.控制系統選用三菱公司生產的FX3U-48MR,將模擬量輸入模塊FX3U-4AD作為控制中心,以滿足2個模擬量的信號輸入和I/O點數的要求.控制系統框圖見圖3.

圖1 真空吸附氣路圖

圖2 末端吸附裝置機械結構圖

表1 工藝參數要求

圖3 控制系統框圖

2 控制系統設計

2.1 紅外測距模塊信號處理

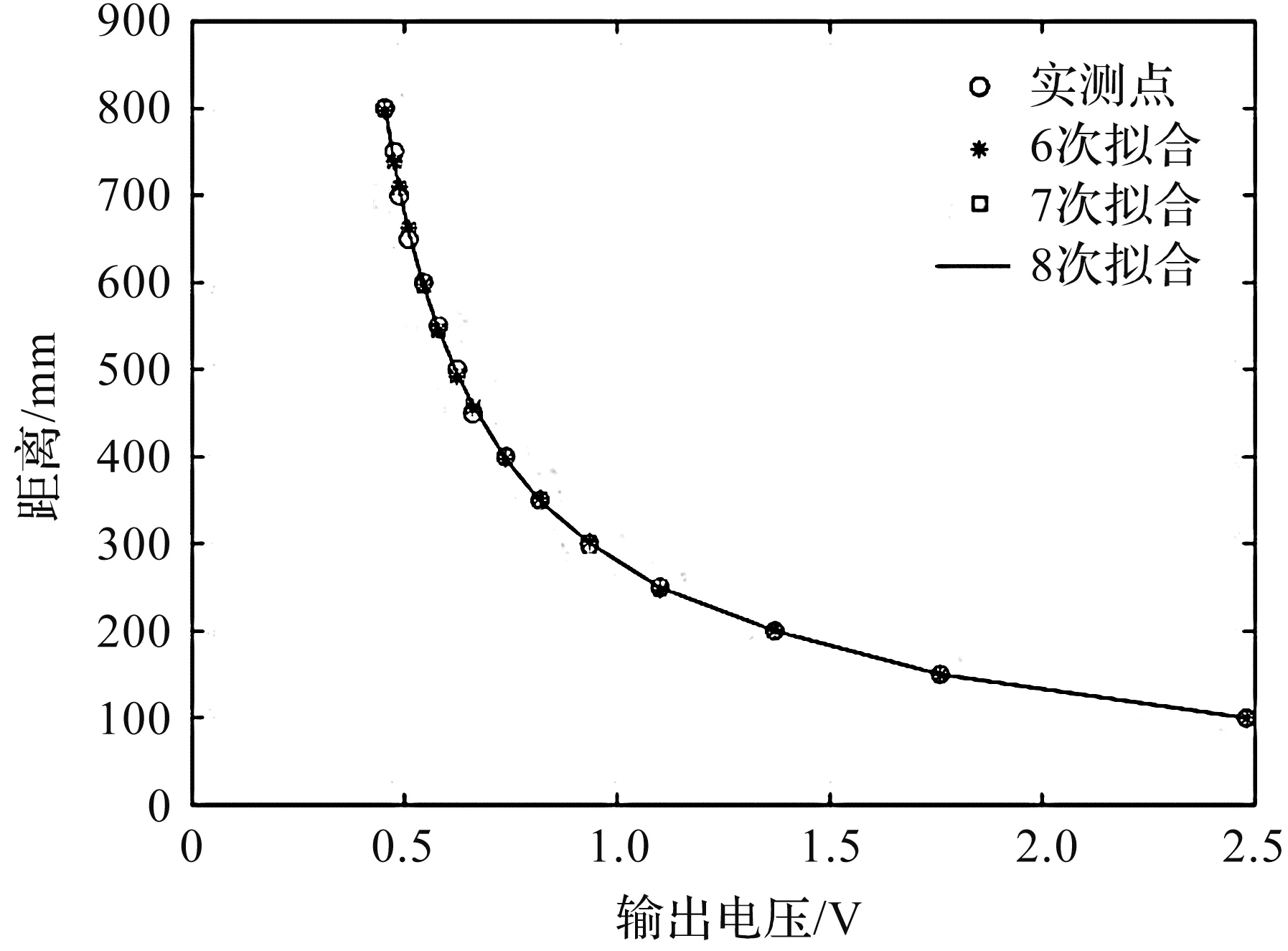

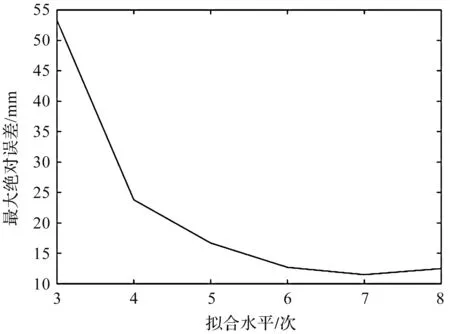

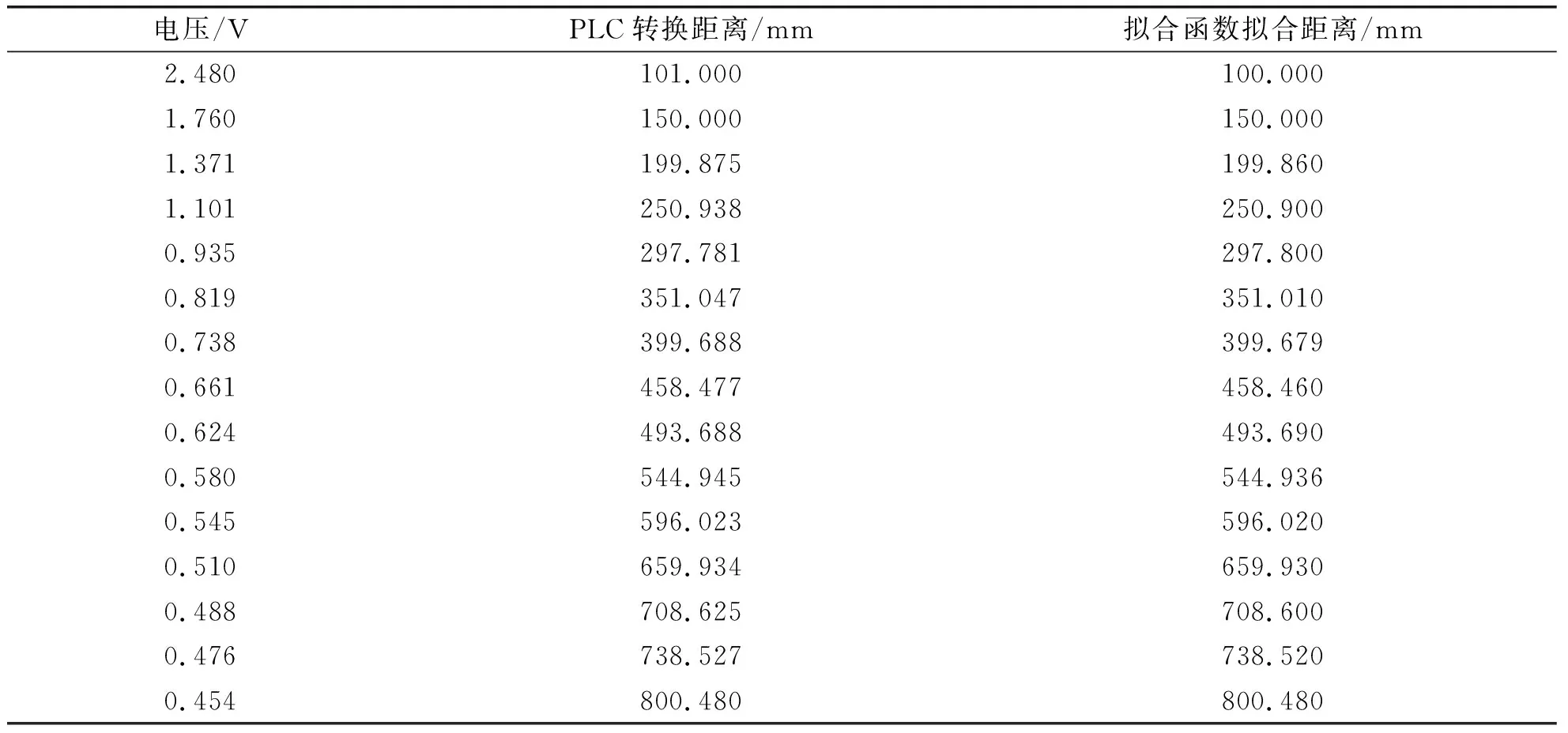

根據紅外測距傳感器的工作原理[7],所測距離與輸出電壓之間的特性呈非線性關系,因此需對測距程序進行非線性校正.在100~800 mm距離范圍內,實驗測得每間隔50 mm的GP2Y0A021YK0F輸出電壓數據為50次.求平均值,得到電壓與實測距離的關系,見表2.在Matlab軟件上,使用最小二乘法進行不同階次的曲線擬合[8],擬合多項式的擬合水平由低次至高次逐漸提升.本文直接對高次擬合多項式進行分析.高次擬合曲線見圖4,6~8次擬合函數的擬合優度檢驗參數結果見表3.擬合函數誤差最大值影響PLC通過吸盤間距設計控制程序,當誤差最大值超過吸盤內徑時,則會出現漏吸問題.不同階次擬合曲線的絕對誤差數據變化見圖5.

圖4 擬合曲線

圖5 不同擬合水平曲線的最大絕對誤差數據變化

6~8次擬合水平的數學模型為:

6次擬合函數:L=1 232x6-10 001x5+32 562x4-54 792x3+50 842x2-25 288x+5 724.

7次擬合函數:L=-3 130x7+27 800x6-101 950x5+200 610x4-230 070x3+155 240x2-58 200x+9 970.

8次擬合函數:L=1.0×106×(0.013 3x8-0.126x7+0.504 1x6-1.111 4x5+1.482 2x4-1.229 3x3+0.623 1x2-0.178 7x+0.023).

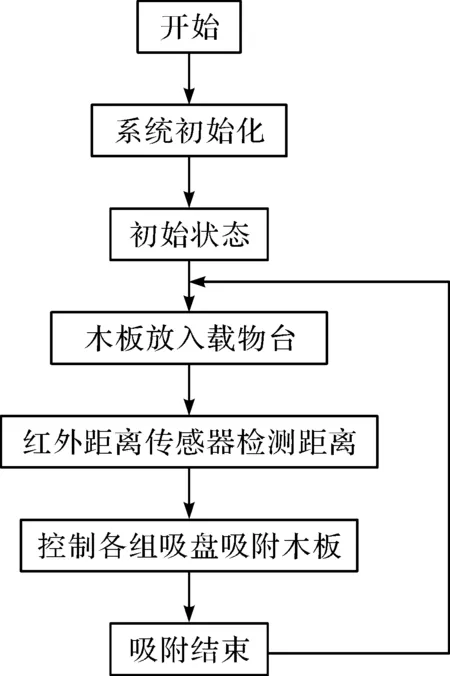

圖6 系統的控制流程

由表3可知,7~8次函數擬合的效果較好,誤差水平較接近.由圖4可知,3種擬合水平的效果十分接近.由圖5可知,6~8次擬合函數的絕對誤差接近10 mm,7次擬合函數的誤差最低.因此,本文選擇7次擬合函數作為“電壓-距離”轉換公式.

2.2 控制系統程序設計

利用紅外測距傳感器控制吸附裝置的工作流程為:將木地板堆放在載物臺;開啟吸附裝置,紅外傳感模塊將距離檢測后的模擬電壓傳入PLC;PLC計算并控制對應的真空電磁閥開啟,吸附木地板.在編寫自動控制程序之前,根據技術要求和工藝流程,繪制控制系統框,見圖6.

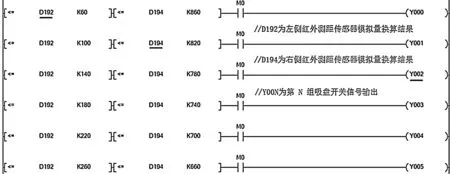

采用GX Works 2編寫的控制程序主要分為2個部分:①編輯Matlab擬合的多項式,對2個電壓輸入模擬量進行換算;②結合吸盤布置和換算結果編寫吸盤控制程序.PLC數據寄存器最多能儲存小數點后的6位,若直接采用Matlab導出的保留6位小數的擬合多項式,則會擴大PLC的計算誤差,因此需要對部分系數進行轉化.“電壓-距離”數據轉換部分的程序見圖7.吸附裝置設置的吸盤間距為40 mm,結合模擬量轉換結果,其真空吸附控制部分程序見圖8.

圖7 模擬量數據處理程序

圖8 真空吸附控制程序

2.3 程序仿真

驗證紅外測距傳感器傳入PLC的模擬電壓,將其轉換成精確的距離數值[9],使每個距離數值誤差都在1 mm以下.輸入原實驗測量電壓,得出計算后的距離數值,并與擬合函數的擬合距離比對,結果見表4.

表4 數據處理結果

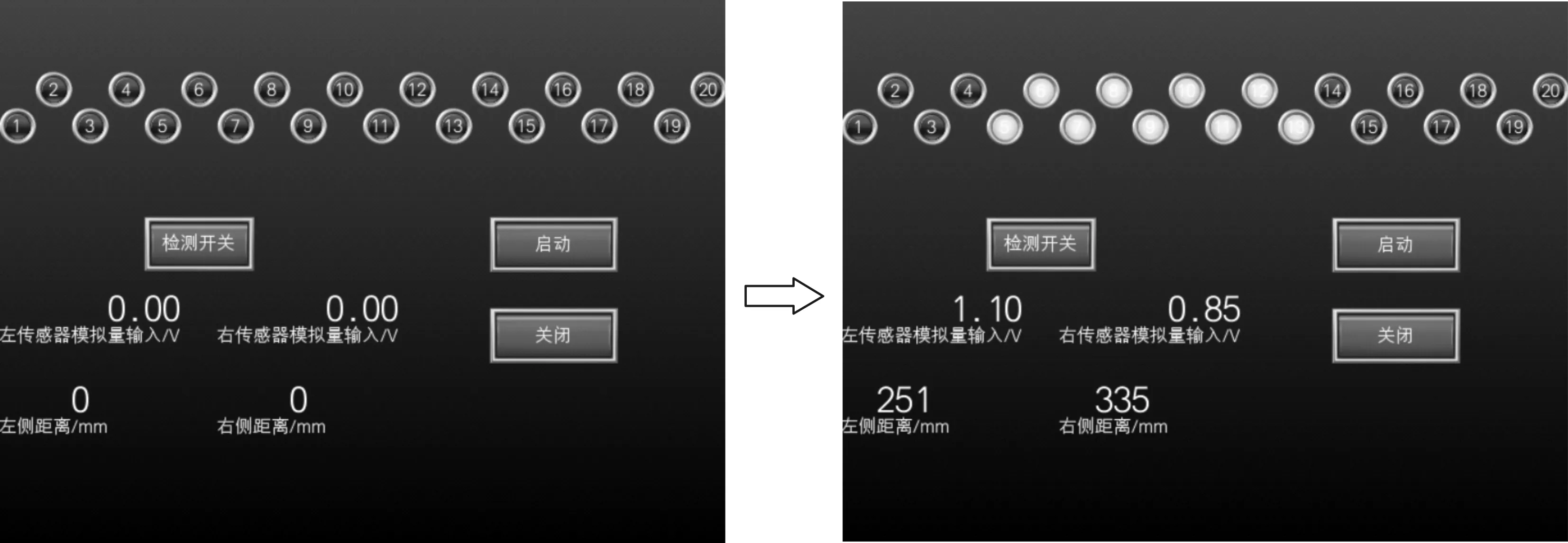

GT Designer 3不僅支持各種相關可編程控制器的通信,還支持離線模擬,并可根據編輯的CPU不同進行快速編輯,以完成模擬.采用GT Designer 3編輯末端吸附裝置監控控制界面,將各軟元件關聯PLC地址與GX Works2進行聯合仿真.仿真效果為以輸入模擬量的大小來控制氣動電磁閥(燈亮為啟動).仿真結果見圖9.

圖9 仿真結果

3 結 語

為提高真空吸附裝置的吸附效率和壓縮空氣的利用效率,設計一種通過檢測木地板堆放寬度啟閉末端吸附裝置吸盤數量的控制系統.首先,根據木地板的詳細數據計算吸盤內徑和單組吸盤數量,并通過Solidworks建立末端吸附裝置與載物臺的空間模型;其次,根據紅外測距傳感器的檢測原理設計實驗,通過最小二乘曲線擬合法,對實驗數據進行不同階次的多項式擬合,并通過分析確定將7次多項式作為距離測量的數學模型,以滿足設計要求;最后,結合擬合多項式和吸盤布置距離,使用GX works 2軟件編輯控制程序.GT Designer 3和GX works 2的仿真實驗結果說明,紅外測距傳感器輸入的模擬量能夠準確地控制每組吸盤的啟閉,從而提高壓縮空氣的使用效率.