淺談應力應變監測系統在LNG儲罐結構中的應用

鄧彬,張趙君,尹曉明,宋廣然,孫超

(海洋石油工程股份有限公司,天津 300461)

隨著國內大型LNG儲罐數量不斷增加,LNG行業實現全生命周期管理的條件也日漸成熟。各項目建設單位對于LNG儲罐的安全性、耐久性以及長期運行的可靠性,以及服役期后的延壽和評估都提出了新的要求。但對于實現上述評估數據支持、方法手段和具體案例都仍是空白。例如,對LNG儲罐各種工況條件下罐體受力狀態的量化監測、預應力鋼絞線的長期應力損失以及穹頂結構在施工過程以及服役期的結構完整性等都缺乏足夠的案例積累和有效的測量手段。

因此,對大型LNG儲罐結構進行健康監測的研究對于我國LNG行業的發展具有十分重要的意義。本文主要介紹對LNG儲罐穹頂結構在施工過程中應力水平進行監測,以準確獲得LNG儲罐穹頂在建造、氣壓升頂、混凝土澆筑過程中應力水平和變化規律,為穹頂結構進行優化設計、合理的施工方案制定提供更科學的依據,并結合LNG儲罐結構特點,分析基于光纖光柵技術的監測系統在LNG儲罐結構中的應用。

1 應力應變監測系統在LNG儲罐穹頂結構中的應用

1.1 LNG儲罐穹頂結構介紹

以某全容式LNG儲罐為例,LNG儲罐穹頂直徑為90.2 m,拱高為11.8 m;由鋼縱梁、鋼環梁拼接形成穹頂鋼骨架結構,并在鋼骨架表面焊接鋼襯板,后澆筑C50混凝土,形成鋼與混凝土組合結構。上部混凝土中心處厚度為0.5 m,支座邊緣厚度逐漸變厚,最厚處約2 m,穹頂混凝土結構配置上、下雙層雙向鋼筋。

1.2 應力應變檢測原理及方法

根據應力檢測的目的和儲罐穹頂的受力形式,應力檢測的主要內容為穹頂鋼結構和穹頂混凝土中的鋼筋這兩部分。根據以上的應力檢測原理,本文介紹基于電阻應變測試技術和不間斷采樣測量方法,對LNG儲罐穹頂鋼結構網殼和混凝土鋼筋的應變值進行檢測,從而掌握LNG儲罐穹頂構件的應力值。

1.3 應力應變檢測內容及技術方案

1.3.1 前期準備工作

為了保證穹頂施工過程中應力檢測的順利進行,在檢測正式實施前需要進行以下準備工作:

(1)金屬電阻應變片,導線,及測量設備。

(2)熟悉儲罐的相關工程圖紙,包括穹頂鋼結構圖、鋼筋混凝土施工圖等。

(3)熟悉現場施工進度安排,以便合理安排各個檢測階段工作。

(4)現場必須提供220 V照明電,并保證從開始布置傳感器到測試結束供電無中斷。

(5)準備多于40塊穹頂鋼結構相同的鋼補償塊,尺寸如圖1所示,要求與穹頂鋼結構同材料和批次。同時應準備20根鋼筋補償桿塊,長度10 cm,可以從鋼筋混凝土的鋼筋上取。

圖1 補償塊尺寸

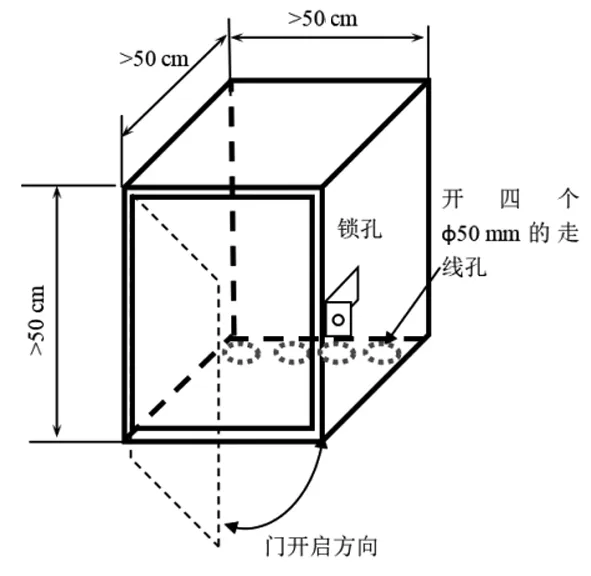

(6)準備3個現場存放測試儀器和導線的設備柜,尺寸如右圖2所示。

圖2 設備柜尺寸

1.3.2 穹頂鋼結構應力檢測

LNG儲罐穹頂的鋼結構由縱梁和環梁組成,鋼結構應力測量重點在拱腳和中心環位置。此處的約束和受力情況復雜,有限元計算無法精確的模擬,因此在設計上往往采用較為保守的設計導致整體結構用鋼量較大。因此,將應變片貼覆于測點,通過記錄應變片電阻變化,間接測量結構應力。

在穹頂鋼結構選取兩條典型應力測量路徑,按照拱頂頂升、就位、分圈澆注等幾個工況連續測量鋼結構內的應力,最終應得測點在各工況下應力變化值及應力峰值。結合穹頂鋼結構對稱特性,應力檢測布置方案具體如下:

(1)測點可由對稱取1/4區,并加入其他區域的校核點。共計環向測點20個,徑向測點17個,合計37個測點(圖3)。

圖3 LNG儲罐穹頂鋼結構應力測點布置

(2)穹頂鋼結構的所有測點在穹頂結構頂升安裝前布置好,并連接調試好儀器,歸入儀器箱,儀器箱需固定且不影響后續布鋼筋作業空間。

(3)為了滿足長期測試要求,采用單測點獨立補償的全橋測量技術。

(4)由于工況較多,施工時間較長,采用不間斷自動采樣測量技術(初定每5~10 min測試一次),且自動存儲,因此測試區必須保證220 V的供電。

(5)根據記錄的施工進度處理測試數據,以得到應力變化情況和峰值發生的情況。

(6)在正式頂升前儀器需調零,升頂過程中測試鋼穹頂各測點應力值。

(7)記錄鋼穹頂焊接固定前后的應力變化。

(8)測試澆注前保壓階段鋼穹頂各測點應力狀況。

(9)記錄混凝土分段澆筑過程中鋼穹頂各測點應力值及變化規律。

(10)在混凝土完全凝固后,測試鋼穹頂各測點應力值。

1.3.3 穹頂鋼筋應力檢測

LNG儲罐穹頂鋼筋混凝土結構是分圈澆筑,與穹頂鋼結構形成組合穹頂。在穹頂上選擇測環向和縱向主筋作為測試結構,并布設應變測點,在穹頂鋼筋混凝土澆筑施工過程中,根據罐頂施工工序圖,對鋼筋混凝土內部的鋼筋進行應力檢測。

(1)由于穹頂鋼筋混凝土結構具有對稱特征,因此測點可由對稱取1/4區,并加入其他區域的校核點。由于穹頂鋼筋混凝土的主筋是沿環向和徑向配置的,因此測試也選環向主筋和徑向主筋設計。共計環向測點10個,徑向測點10個,合計20個測點(圖4)。

(2)為了減小測點布置對鋼筋承力的影響,測點盡量分散布置。然后通過對稱性得到其發布規律。

(3)穹頂鋼筋混凝土鋼筋的所有測點在鋼筋綁好且澆注混凝土前完成。連接導線后進行相應的防潮處理,注意導線應固定,以免扯斷應變片的引出線。并連接調試好儀器,歸入儀器箱,儀器箱需固定且不影響后續混凝土澆注作業空間。

(4)為了滿足長期測試要求,采用單測點獨立補償的全橋測量技術。另外,為了減少導線的影響,采用高阻值應變傳感器。

(5)由于混凝土是分階段澆注的,因此應變測點也必須分階段和工期配合布置。

(6)由于工況較多,施工時間較長,采用不間斷自動采樣測量技術(初定每5~10 min測試一次),且自動存儲。因此測試區必須保證220 V的供電。

(7)根據記錄的施工進度處理測試數據,以得到應力變化情況和峰值發生的情況。

(8)測試澆注前鋼筋混凝土鋼筋各測點的應力狀況。

(9)記錄混凝土分段澆筑過程中鋼穹頂各測點應力值及變化規律。

(10)在混凝土完全凝固后,測試鋼穹頂各測點應力值。

通過對LNG儲罐穹頂鋼結構、混凝土鋼筋進行應力測量,掌握LNG儲罐穹頂施工過程中的應力水平及變化規律。通過與有限元計算理論數據的對比分析,提出連續升壓、連續澆筑穹頂結構的施工方法,避免了由于保壓導致的怠工現象,大幅縮短LNG儲罐穹頂施工周期,助力工程成本的降低。

2 基于光纖光柵技術智能監測系統在LNG儲罐應用分析

2.1 光纖光柵監測技術介紹

前面介紹了基于電阻應變測試技術在LNG儲罐穹頂結構施工過程中的應用,此方法在測試過程中易受環境電磁場的干擾,無法滿足LNG儲罐在服役期間復雜工況下高精度、高穩定性的要求。因此,一種具有高精度、穩定應強的監測系統以實現對LNG儲罐全壽命周期的健康檢測、壽命評估等十分重要。

光纖光柵傳感器由于不受電磁場干擾和超低溫穩定性強等因素,兼具絕對測量和易于實現波分復用的準分布傳感等特點,適合于LNG儲罐結構的檢測與監測。

早在20世紀末,光纖光柵就已經用于橋梁的健康監測,并且得到了很好的驗證,2017年Hu等開發了適用于懸索頻率檢測的高靈敏度和良好重復性的光纖光柵傳感器,根據弦振動理論,將振動頻率轉換為索力,實現了不破壞梁結構下對索力的間接測量,這種監測方法已經在懸索類橋梁結構上得到驗證,并成功檢測出索力異常。光纖光柵傳感器可以在各種類型結構的橋梁上得到應用,通過對橋梁結構應力、應變、裂紋、振動、位移以及撓度等相關參數的測量來監測橋梁狀態,但要滿足實際工程應用,仍然存在一定差距,例如傳感器耐久性問題,滿足長期、大規模實時監測的高性能解調設備,以及統一的監測標準與規程都有待解決。光柵光纖傳感器基于光纖材料的光敏性,通過特定的內部寫入法、光柵光纖的單脈沖寫入法、 相位掩膜法等成柵方法在光纖纖芯內形成一種光柵,使得光纖纖芯的折射率發生周期性變化。其工作原理為,寬帶光源發出一束光,該光束通過光纖耦合器進入光柵光纖傳感系統,一部分光波透過光柵送入傳感器,另一部分光波則被反射回光纖耦合器,再進入光譜分析儀,當有外力作用、光柵光纖產生形變或受到溫度變化等外界環境的影響時,反射光的波長也會相應地發生變化,此時光柵將不同波長的窄帶光反射給耦合器,再由頻譜分析儀接收,實現對反射信號的監測與傳輸。

從光纖光柵應變傳感技術在各種領域的應用效果來看,光纖光柵傳感器在具有諸如抗電磁干擾、低損耗、易彎曲、體積小、重量輕、成本低、耐腐蝕、防水、防火等固有的優點外,對溫度和應力等重要測量參量具有極高的測量精度 (最小 0.5 ℃測量精度,應力 10 MPa)和線性度(90%以上),因而在LNG儲罐中具有巨大的發展潛力和應用市場。

2.2 光纖光柵監測系統在LNG儲罐中應用介紹

2.2.1 光纖光柵技術在LNG儲罐預應力損失應用分析

長期以來,對預應力損失的監測特別是有黏結預應力損失監測,人們采用了多種手段,但效果均不理想,如何有效監測有黏結預應力損失仍是工程界十分關注的技術難題。

增強纖維光纖布里淵和光纖光柵傳感筋的出現為解決這一難題提供必要手段。增強纖維光纖布里淵和光纖光柵傳感筋充分結合光纖布里淵的全尺度分布式測試和光纖光柵的準分布式、高精度、采樣頻率高等優點,并采用FRP材料對傳感元件進行封裝,使得智能復合筋兼具受力與傳感特性、集結構材料和功能材料于一體,適應大型土木工程結構的體積大、分布面積廣、使用期限長、服役環境惡劣等特點。

考慮預應力鋼絞線的工作環境,設計一種新型的光纖布里淵與光纖光柵智能鋼絞線結構,對預應力筋的預應力損失進行監測。智能復合筋與預應力筋是協同變形的,智能復合筋所測應變即為整根智能鋼絞線的應變。光纖布里淵傳感器的作用就是進一步考察預應力長期損失的空間分布變化情況。

2.2.2 光纖光柵技術在LNG儲罐內罐結構應用分析

LNG儲罐內罐采用9%Ni鋼材料,運行溫度-160 ℃,且內罐底、內外罐之間環形空間均采用絕熱保溫材料。對傳感器的耐低溫、走線方式提出了較高要求。

應變靈敏度系數是光纖光柵傳感器非常重要的參數,受到傳感器不同封裝形式、安裝工藝及使用環境的影響可能會發生變化。為此,在工程使用前必須模擬超低溫的實際環境對光纖光柵傳感器在-160 ℃下的應變靈敏度系數進行試驗測量。其次,超低溫下光纖光柵傳感器的封裝形式以及其與待測結構表面的連接形式將影響其應變測量結果的準確性。因此,在工程應用前需開展超低溫環境下、不同保護措施下光纖光柵傳感器的穩定性的驗證模擬試驗。通過試驗驗證在超低溫環境下測試光纖光柵傳感單元的安裝方式、封裝保護措施、線路規劃等,驗證光纖光柵傳感器組件在LNG儲罐內罐的超低溫運營環境下的工作性能,重點考察封裝材料、膠粘材料等組成部分在低溫環境下的存活性,確保光纖光柵傳感單元與光纖在超低溫作用下不因為冷縮等效應產生脫落、破壞、蠕變。

3 結語

LNG儲罐結構復雜、存儲體量巨大、服役環境極端,并且在注入LNG時容易發生分層、翻滾等異常工況,甚至引起燃燒、爆炸災難,LNG安全儲存成為天然氣工業產業中的重要課題。結構健康監測技術為LNG儲罐結構受力狀態提供了有效的監測手段。因此,一套適用于LNG儲罐全結構的智能監測系統開發十分重要。智能監測系統不僅僅實現對儲罐結構監測,而且實現結構損傷檢測、損傷定位、結構壽命預測,并通過對LNG儲罐各項監測數據集成,開發一套實時監測系統軟件系統,實現數據的傳輸、存儲、報警等功能,以可視化方式展示LNG儲罐監測數據的動態變化、儲罐結構受力狀態和應力應變情況。通過智能監測系統的開發實現LNG儲罐在投產服役期間的結構應力測量,掌握結構狀態,評估LNG儲罐承載力安全冗余,為LNG儲罐延壽評估、結構優化設計研究提供有力數據支持。