液氯安全儲存的分析及建議措施

曹棟,湯璐

(1.湖北省化學工業研究設計院,湖北 武漢 430074;2.武漢工程大學郵電與信息工程學院 化工與材料工程學院,湖北 武漢 430073)

液氯,即液態氯,為黃綠色的液體,通常汽化后使用,用途比較廣泛。可用于紡織業、造紙業的漂白,自來水的凈化及消毒,鎂及其他金屬的煉制,并可制取塑料、橡膠、醫藥、農藥、洗滌劑等各種含氯化合物。

同時,根據國家安全監管總局關于公布首批重點監管的危險化學品名錄的通知,液氯屬于首批重點監管的危險化學品。按照《危險貨物品名表》GB 12268—2012第6章的相關規定,屬于第2類2.3項毒性氣體,次要危險性為第5類5.1項氧化性物質及第8類腐蝕性物質[1]。人體接觸液氯后,可引起皮膚嚴重凍傷、眼角膜凍傷,吸入氯氣會造成接觸者急性中毒。液氯泄漏在環境中,還會對空氣、農田、水體造成污染,對水生生物有很強的毒性作用。液氯泄漏后形成的氯氣將與空氣中的水蒸氣反應產生鹽酸和次氯酸霧滴,對大部分金屬和非金屬都有較強的腐蝕性。

所以,涉氯企業在生產中如何安全用氯十分重要,其中液氯的安全儲存更是重中之重,是企業安全用氯的基本保障。

傳統的涉氯企業大多使用液氯儲罐或者液氯鋼瓶用于液氯儲存。該儲氯區域通常露天布置或者半敞開式布置,由于長期受自然環境的風吹、日曬、雨淋,容易造成儲氯設備、儲氯管道、儲氯閥門及墊片等腐蝕,從而引發液氯泄漏。另外,工人的違規操作也很容易造成儲氯設備及器材的損傷,引發液氯泄漏。儲氯區域由于儲存量較大,一旦該區域發生液氯泄漏,將引發嚴重的環境污染或中毒事故。

鑒于此,為減少或杜絕上述事故的發生,需對儲氯區域進行合理設計,采取有效措施進行安全控制。將從工程應用角度介紹液氯安全儲存的設計思路、解決方案及建議措施。

1 設計思路

液氯泄漏引發環境污染或者中毒事故,后果往往較為嚴重,其原因主要在于液氯泄漏后容易氣化成氯氣四處擴散,難以控制泄漏范圍,從而無法迅速有效地被吸收處理,最后導致泄漏面積不斷擴大,泄漏累積量越來越多,最終引發嚴重后果。因此,如何限制液氯泄漏的擴散面積是解決問題的關鍵。依此設計思路,可將儲氯區域封閉布置,當發生液氯泄漏時,迅速關閉門窗,形成密閉狀態,限制氯氣擴散。同時,就近配備事故尾氣吸收裝置,確保液氯泄漏時能夠快速響應,泄漏的氯氣被有效吸收。

2 解決方案

根據上述設計思路,考慮到涉氯企業大多使用氯氣進行生產,可將儲氯單元(根據液氯儲存設備的不同,分為液氯儲罐和液氯鋼瓶)和液氯氣化單元聯合布置,共同布置在封閉的儲氯廠房內。同時,在封閉廠房外貼臨設置配套的尾氣吸收系統。 此解決方案,有以下優點:第一,大大減少了儲氯單元和氣化單元間的距離,節省了液氯輸送管道的長度,從而避免了液氯穿越廠區公共區域造成泄漏引發的嚴重后果。第二,設備布置更加緊湊,提高了土地利用率,節省了寶貴的建設用地。第三,儲氯單元和氣化單元可共用尾氣吸收系統,降低了設備投入,減少了投資和設備維護成本。第四,由于尾氣吸收系統的貼臨布置,能及時響應并有效處理泄漏的氯氣,能大大控制液氯泄漏的嚴重程度。

3 建議措施

根據上述解決方案,工程設計時可具體落實以下建議措施。

3.1 主要方案的選擇

3.1.1 液氯槽車卸車方案的選擇

液氯槽車卸車主要有以下兩種方案:

方案一:將干燥的壓縮空氣通入液氯槽車中,利用壓縮空氣的壓力作為動力源,將槽車中的液氯壓送至液氯儲罐中。此方案要求壓縮空氣水含量低于0.01%[2]。

方案二:采用液氯氣化法向液氯槽車中通入氯氣,利用汽化后氯氣的壓力,將槽車中的液氯壓送至液氯儲罐中。

方案一對壓縮空氣的含水量要求較高,需設置專用的壓縮空氣干燥系統,且液氯槽車完成卸車后需進行后處理。方案二采用氯氣作動力源簡單易行,且槽車完成卸車后不需要后處理。

通過上述兩個卸車方案的比較,建議采用方案二進行卸車。

3.1.2 液氯氣化的熱源選擇

液氯氣化采用的熱源通常有熱水和蒸汽,其中:

卸車用液氯氣化器應用熱水加熱,不應用蒸汽加熱,進口水溫不應超過40 ℃。

根據中國氯堿工業協會下發《關于氯氣安全設施和應急技術的指導意見》的通知,為了保證液氯中含有的三氯化氮全部氣化,生產用液氯氣化器氣化溫度不得低于71 ℃,采用熱水時溫度可控制在75~85 ℃,采用蒸汽時溫度不得大于121 ℃。

對比熱水,蒸汽溫度更高,氣化過程更為劇烈,失控風險也更高。因此,建議采用熱水作為液氯氣化的熱源。

3.1.3 含氯尾氣處理工藝的選擇[3]

含氯尾氣的處理工藝主要包括堿液吸收工藝、合成鹽酸工藝和氧化還原工藝。

3.1.3.1 堿液吸收工藝

原理:廢氯氣與稀堿液發生化學反應,生產次氯酸鈉。其化學反應方程式如下:

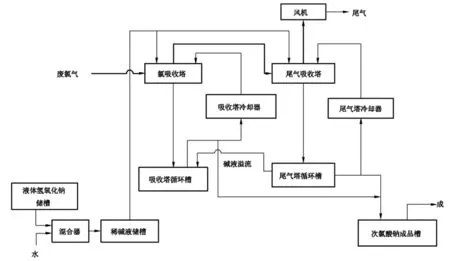

原料:水、質量分數不小于30%的氫氧化鈉溶液,堿液吸收處理廢氯氣工藝流程見圖1。

圖1 堿液吸收工藝處理廢氯氣工藝流程圖

該工藝反應原料安全易得,反應條件容易實現,反應過程容易控制,反應速度較快,反應產物次氯酸鈉可作為副產品外售。

3.1.3.2 合成鹽酸工藝

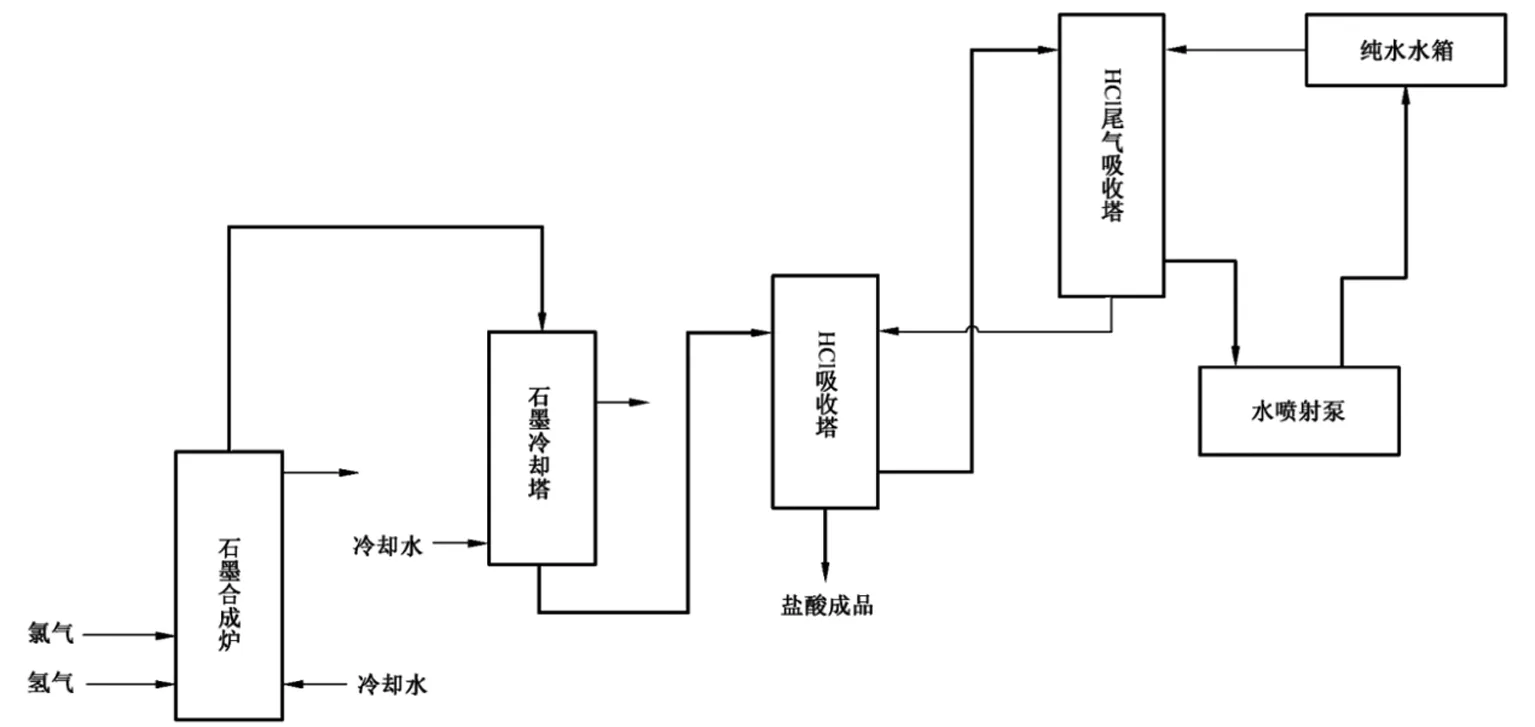

原理:廢氯氣經過干燥、凈化處理后,與氫氣發生反應,用于合成氯化氫氣體,氯化氫氣體溶于水或用水噴淋形成鹽酸。其化學反應方程式如下:

H2+Cl2=2HCl

原料:氫氣含量不小于98%(體積分數)。合成鹽酸工藝處理廢氯氣工藝流程見圖2。

圖2 合成鹽酸工藝處理廢氯氣的工藝流程圖

該工藝反應原料易燃易爆,危險性較高,反應設備和反應條件要求較高,反應過程不易控制。

3.1.3.3 氧化還原工藝

原理:以氯化亞鐵溶液作為吸收劑,鐵作為再生劑,利用氯化亞鐵與氯氣發生氧化反應,吸收泄漏的氯氣,反應后的溶液再跟鐵發生還原反應,恢復其吸收作用,獲得再生,循環利用。其化學反應方程式如下:

原料:氯化亞鐵溶液、鐵屑。氧化還原工藝處理廢氯氣工藝流程見圖3。

圖3 氧化還原工藝處理廢氯氣的工藝流程圖

該工藝反應原料安全易得,反應條件容易實現,反應過程容易控制,但反應速度較慢。

通過上述三種尾氣吸收工藝的對比分析,堿液吸收工藝優點較為明顯,建議采用此吸收工藝。

綜上所述,儲氯區域建議采用液氯氣化法卸車、熱水作為液氯氣化熱源、含氯尾氣采用堿液吸收工藝的方案組合。以下討論,如無特殊說明,均默認采用此方案組合。

3.2 關鍵控制參數

3.2.1 液氯槽車卸車

槽車卸車完畢后,罐體內應保留有不少于充裝量0.5%或100 kg的余量,且應留有不低于0.1 MPa的余壓。

3.2.2 液氯儲罐

儲存量不應超過儲罐容量的80%。儲罐數量由生產用儲罐和應急備用罐組成,其中生產用儲罐盡量設置2個及以上,避免槽車卸車和正常生產相互干擾。根據液氯儲罐體積大小,至少配備一臺體積最大的液氯儲罐作為應急備用罐,應急備用罐在正常情況下保持空槽,管路與各儲罐相連接能予以切換操作,并應具備使用遠程操作控制切換的條件。

地上液氯儲罐區地面應低于周圍地面0.3~0.5 m或在儲存區周邊設0.3~0.5 m的事故圍堰[2]。

3.2.3 液氯鋼瓶

充裝量為50 kg和100 kg的氣瓶應保留2 kg以上的余氯;充裝量為500 kg和1 000 kg的氣瓶應保留5 kg以上的余氯,充裝量為100,500 kg和1 000 kg的氣瓶裝卸時,應采用起重機械,起重量應大于重瓶重量的一倍以上,存放高度不應超過兩層[2]。鋼瓶稱重衡器應大于氣瓶重瓶時總重量的一倍以上[6]。

3.2.4 液氯氣化

卸車用液氯氣化器熱水溫度不應超過40 ℃,氣化壓力不應超過1 MPa[2]。生產用液氯氣化器熱水溫度控制在75~85 ℃之間。

3.2.5 尾氣吸收系統

新鮮堿液濃度:15%~20%,循環液溫度:不大于45 ℃,氯氣處理能力:應保證至少具備處理30 min氣化裝置滿負荷運行產出的氯氣能力[3]。

氯氣泄漏的事故通風量:根據工藝設計條件通過計算確定,且換氣次數不應小于12次/h[7]。

3.2.6 三氯化氮排放

嚴格控制液氯儲罐、液氯氣化器和氯氣緩沖罐中三氯化氮的含量,定期分析NCl3含量,排污物中NCl3含量不應大于60 g/L[2]。

3.2.7 空氣中氯氣含量

儲氯場所空氣中氯氣含量最高運行濃度為1 mg/m3[2]。

3.3 封閉廠房的配置

3.3.1 結構形式

采用液氯鋼瓶的廠房,為方便鋼瓶的卸車及轉運,通常廠房內設置行車用于鋼瓶的起吊操作。采用液氯儲罐的廠房,為方便槽車卸車及儲罐的操作維修,廠房內需設置卸車平臺及儲罐操作平臺。同時,考慮到氯氣的腐蝕性,建議封閉廠房采用混凝土排架結構,混凝土墻面,頂部采用雙T板屋面。該結構形式不僅耐腐蝕,而且只有廠房外圍設置構造柱,廠房內不需設置混凝土立柱,大大增加了操作的便利性。

3.3.2 門

建議采用自動門,與廠房內氯氣泄漏檢測報警儀聯鎖,當發生液氯泄漏時,聯鎖關閉自動門,以防液氯泄漏從自動門溢出。其中,門體、機械轉動部分、電器部件應具有耐腐蝕、防潮、防水功能。

3.3.3 窗戶

建議采用固定窗用于采光,設置機械風機滿足日常的通風要求。

3.3.4 電氣開關

事故通風的風機應分別在室內及靠近外門的外墻上設置電氣開關[5]。

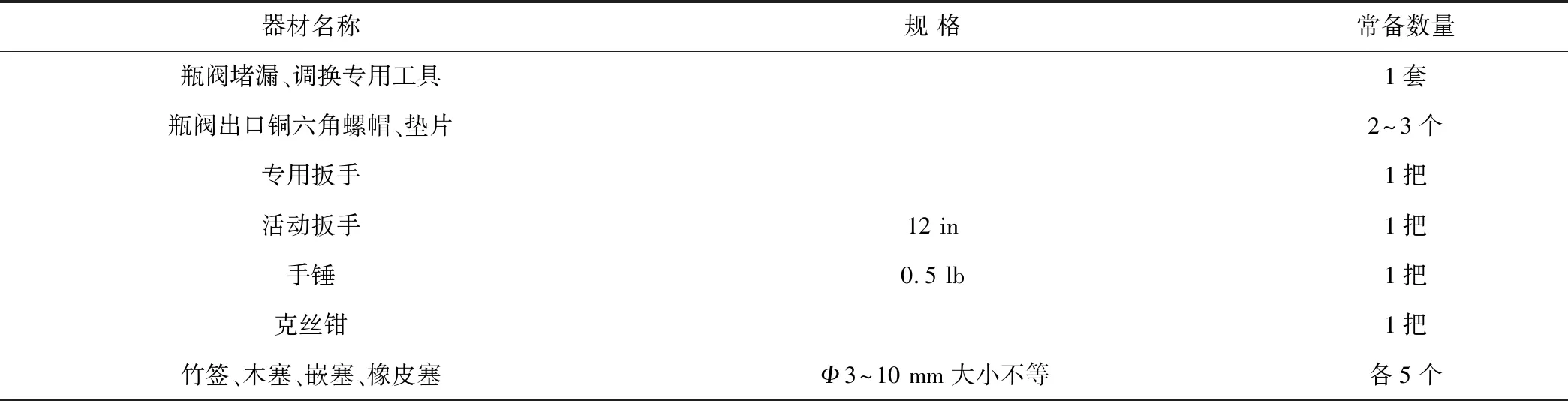

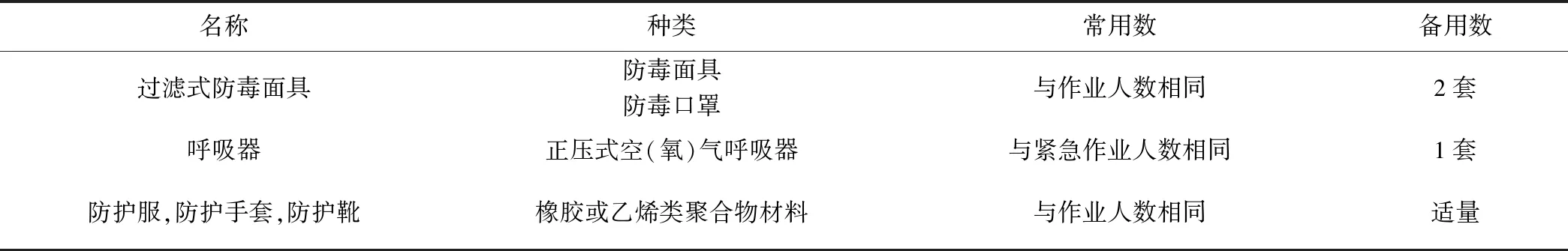

3.3.5 常備檢修器材及常備防護用品

常備檢修器材及常備防護用品[3]分別見表1和表2。

表1 常備檢修器材表

表2 常備防護用品表

3.3.6 風管布置

液氯的相對密度較大,泄漏時主要集中在地面,形成有毒蒸汽,在低洼處聚集。為便于氯氣的有效吸收,用于輸送事故尾氣的風管建議布置在地溝內,地溝頂部鋪設鏤空蓋板。其一增強吸收效果,其二節省地面空間,便于通行及操作。

3.3.7 事故池

在液氯儲罐周圍地面,設置地溝和事故池,地溝與事故池貫通并加蓋柵板。在事故池上部可設置固定式吸風罩,以便泄漏的液氯能夠自流進入事故池,減緩氣化速率,平穩吸入事故尾氣吸收裝置。

3.4 尾氣吸收系統的配置

儲氯廠房的含氯尾氣包括生產尾氣(主要為設備和管道的泄壓氯氣、殘余氯氣以及開停車過程中產生的廢氯氣)和事故尾氣(液氯泄漏后的尾氣,大量為空氣,少量為氯氣)。其中,生產尾氣氯含量較高,單位時間處理量較少;事故尾氣氯含量較低,單位時間處理量較大。兩種尾氣的處理量差異較大,且使用工況不同,應分別設置生產尾氣吸收裝置和事故尾氣吸收裝置。根據堿液吸收處理廢氯氣工藝的要求,生產尾氣吸收裝置和事故尾氣吸收裝置均獨立設置氯吸收塔、尾氣吸收塔、吸收塔循環槽、尾氣塔循環槽、吸收塔冷卻器、尾氣塔冷卻器、引風機等主要設備。另外,設置稀堿液儲槽為尾氣系統提供新鮮堿液。

3.5 用電負荷

為保證儲氯廠房的正常生產及液氯泄漏后的應急處理,儲氯廠房內的用電設施,包括卸車用液氯泵、倒罐用液氯泵、尾氣處理系統的循環泵及引風機、稀堿液輸送泵及廠房的自動門等均采用一級用電負荷。

3.6 設備布置

根據企業液氯儲存量或儲存設備不同,液氯廠房可采取以下兩種設備布置方案:

方案一:當液氯儲存量較少時,可用液氯鋼瓶進行儲存,廠房設置液氯鋼瓶間、液氯氣化間和室外尾氣吸收系統。其中,液氯鋼瓶間和液氯氣化間設置在封閉廠房內,單獨設置隔間,隔間之間用墻體隔開,每個隔間分別設置對外的疏散門,室外尾氣吸收系統貼臨封閉廠房露天布置。具體布置詳見圖4。

圖4 液氯鋼瓶廠房設備布置圖

如圖4所示,液氯鋼瓶間包括鋼瓶卸車區、實瓶存放區、空瓶存放區和鋼瓶操作區。液氯氣化間包括液氯氣化器、氯氣緩沖罐、熱水槽、熱水泵。室外尾氣吸收系統分別設置生產尾氣吸收裝置和事故尾氣吸收裝置,分別處理正常生產中的含氯尾氣和發生泄漏后的含氯尾氣,處理達標后經排氣筒高空排放。室外尾氣吸收系統另外設置稀堿液儲槽和稀堿液輸送泵,為尾氣吸收系統提供新鮮堿液。

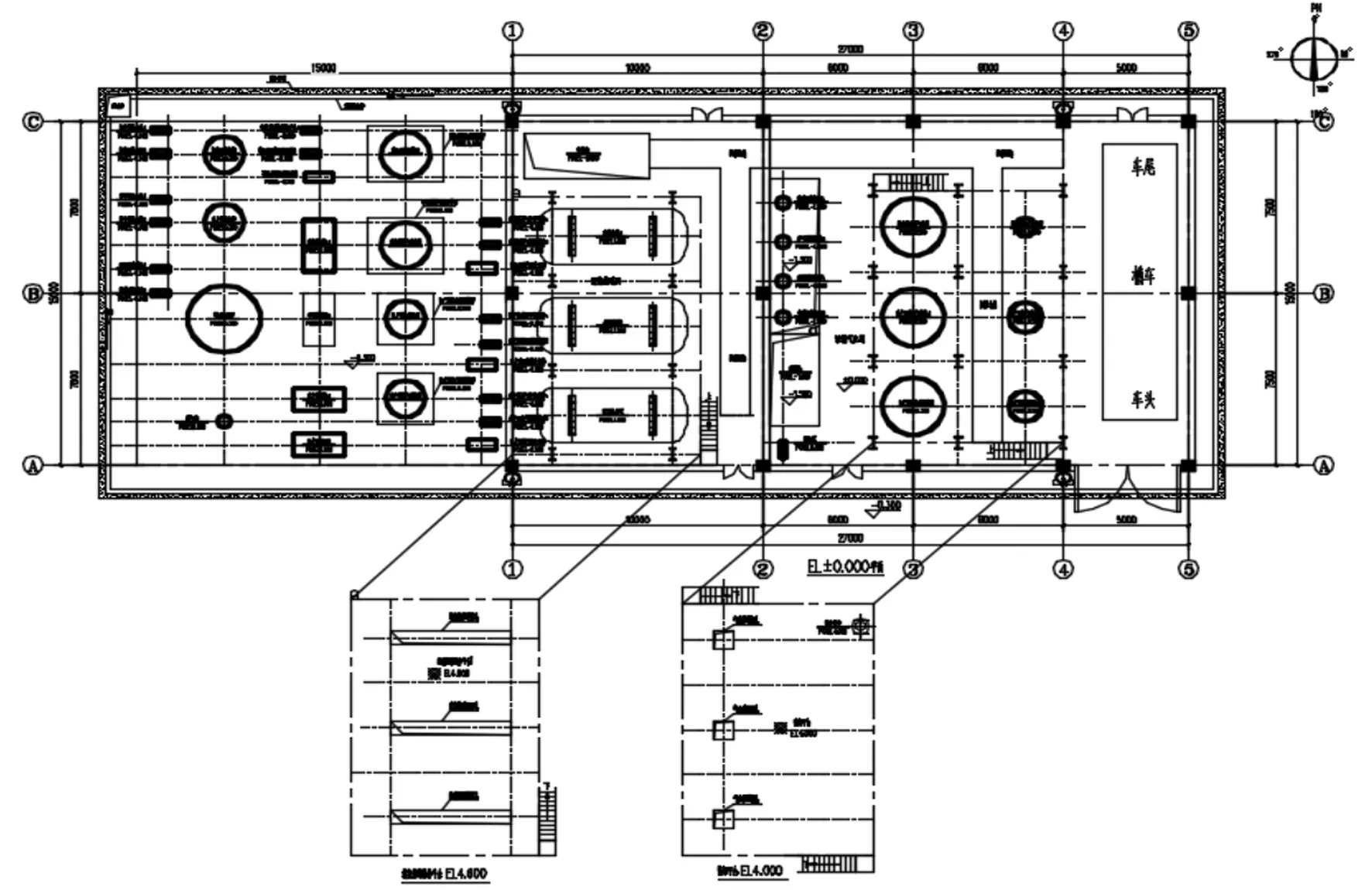

方案二:當液氯存儲量較多時,用液氯儲罐進行儲存,廠房設置液氯儲罐間、液氯氣化間和室外尾氣吸收系統。其中液氯儲罐間、液氯氣化間設置在封閉廠房內,單獨設置隔間,隔間之間用墻體隔開,每個隔間分別設置對外的疏散門,室外尾氣吸收系統貼臨封閉廠房露天布置。具體布置詳見圖5。

圖5 液氯儲罐廠房設備布置圖

如圖5所示,液氯氣化區包括槽車卸車區、卸車用液氯氣化系統(包括卸車用液氯泵、卸車用液氯氣化器和卸車用氯氣緩沖罐)、生產用液氯氣化系統(包括生產用液氯氣化器和生產用氯氣緩沖罐)。室外尾氣吸收系統分別設置生產尾氣吸收裝置和事故尾氣吸收裝置。另外,設置卸車用熱水系統(包括卸車用熱水槽和卸車用熱水泵)、生產用熱水系統(包括生產用熱水槽和生產用熱水泵)、稀堿液儲槽和稀堿液輸送泵。另外,為便于液氯儲罐泄漏后及時倒罐,卸車用液氯泵區域聯合布置倒罐用液氯泵。

4 結論

針對傳統涉氯企業液氯儲存環節中造成液氯泄漏的嚴重后果,提出了液氯安全儲存的設計思路、解決方案及建議措施。

(1)設計思路:將儲氯區域封閉布置,當發生液氯泄漏時,迅速關閉門窗,形成密閉狀態,限制氯氣擴散。

(2)解決方案:將儲氯單元和液氯氣化單元聯合布置,共同布置在封閉的儲氯廠房內;同時,在封閉廠房外貼臨設置配套的尾氣吸收系統。

(3)建議措施:對液氯槽車如何卸車、液氯氣化的熱源和含氯尾氣處理工藝的選擇進行了工藝對比,選取了較優的方案;另外,對關鍵控制參數的設置、封閉廠房和尾氣吸收系統的配置、用電負荷及設備布置也進行了嚴謹的論述。

結合多個工程項目的設計運用實踐和企業投產后的信息反饋,驗證了上述建議措施安全有效,獲得了客戶的認可。