5083/6005A異種鋁合金攪拌摩擦焊接頭組織與性能

賈志芳,田董擴,白云龍

承德應用技術職業學院,河北 承德 067000

0 引言

鋁合金被廣泛應用于高速列車、地鐵列車、雙層列車和汽車車體中,成為實現運輸工具輕量化的主要材料[1]。作為結構材料,根據實際工況的性能需求、制造工藝和成本因素,需要針對不同部位選用適當的材料。例如,飛機制造中采用7xxx系鋁合金縱梁與2xxx系鋁合金機身蒙皮連接,5xxx系和6xxx系鋁合金分別作為汽車車身內板和外板的材料進行連接。在實際應用中,不可避免地會遭遇異種鋁合金的連接問題[2-4]。

目前,異種鋁合金焊接技術主要有攪拌摩擦焊、激光焊和氬弧焊等[5]。傳統熔化焊方法容易產生脆性相、凝固裂紋和孔洞等缺陷,而攪拌摩擦焊則能有效避免這些問題[6-8]。隨著對材料的要求越來越高,對異種鋁合金攪拌摩擦焊焊接接頭性能和耐腐蝕性研究也越來越多,主要有2024/7075、6063/3A21、5083/7075、2024/5083等[9-11]。

本文對5083-OT與6005A-T6在不同焊接工藝參數下進行攪拌摩擦焊接,研究不同參數下的5083-OT/6005A-T6異種鋁合金FSW接頭微觀結構和力學性能,分析焊接參數對其微觀組織和力學性能的影響規律,為進一步擴大異種合金攪拌摩擦焊在各領域的應用提供理論依據與技術支持。

1 試驗材料和方法

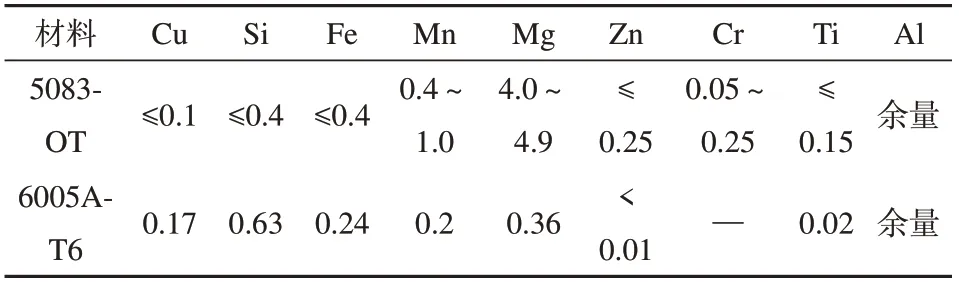

試驗材料為尺寸300 mm×150 mm×3 mm的5083-OT與6005A-T6鋁合金軋制板材,其化學成分如表1所示。采用對接方式,焊接方向平行于軋制方向,6005A板材置于前進側(Advancing side,AS),5083-OT板材置于后退側(Retreating side,RS),采用 FSW-LM-BM16-2D 龍門式攪拌摩擦焊設備,攪拌針長2.8 mm,攪拌頭傾角為5°。具體各組焊接參數如表2所示。

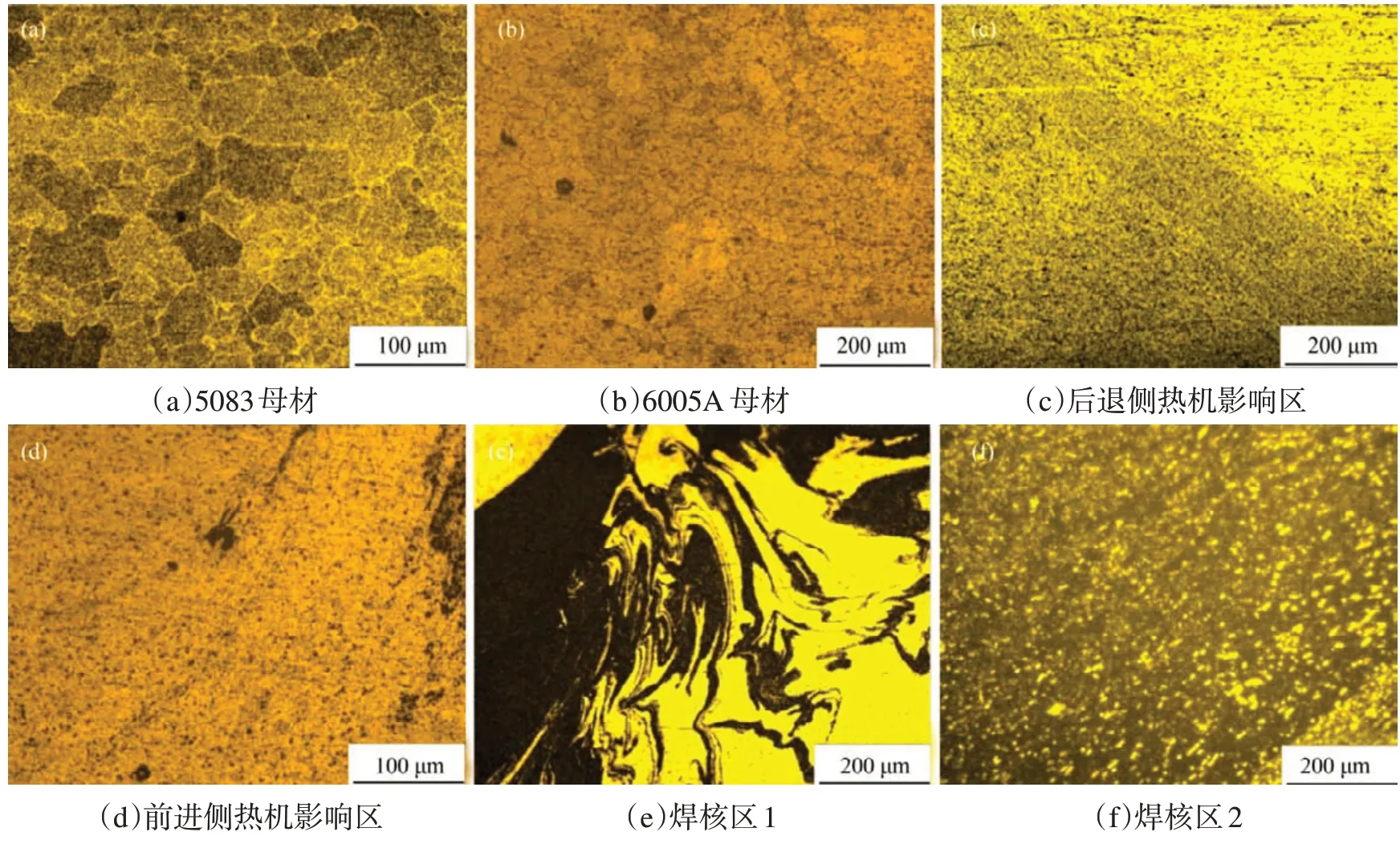

表1 母材化學成分(質量分數,%)Table 1 Chemical compositions of base metal(wt.%)

表2 焊接工藝參數Table 2 Welding process parameters

焊接完成后,沿垂直于焊縫方向上截取金相試件,經砂紙粗磨、機械拋光,采用Keller’s試劑進行化學腐蝕后在蔡司Axiovert.A1金相光學顯微鏡上觀察試樣的微觀組織;通過XRD分析焊接接頭交界處金屬間化合物的生成,按GB/T228—2002要求在5982電子萬能材料試驗機上檢驗焊接接頭力學性能。顯微硬度測試在TMVS-1型顯微硬度計上進行,加載載荷200 g,停留時間10 s,測試位置是沿橫截面厚度中心方向,間隔為 0.5 mm。

2 試驗結果與分析

2.1 宏觀形貌

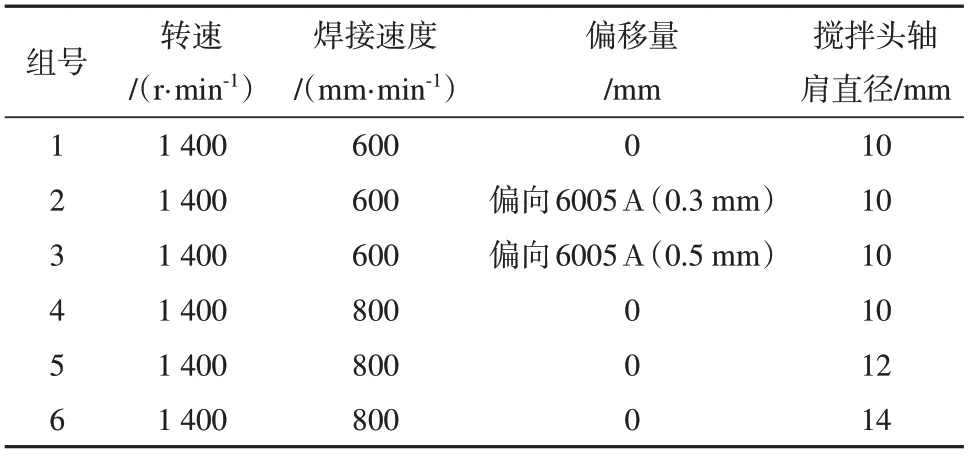

不同焊接參數下的接頭橫截面宏觀形貌如圖1所示,其焊接參數與表2對應。可以看出焊縫中間出現明顯的分界線,焊核區材料由前進側向后退側流動,且前進側材料占主要部分。

圖1 焊接接頭宏觀形貌Fig.1 Macro morphology of welding joint

焊核區上部材料的流動模式主要取決于軸肩與工件之間的摩擦,使后退側5083鋁合金流動條紋延伸到了前進側;而在焊縫底部,材料的流動由攪拌針的旋轉擠壓控制,造成底部主要由6005A鋁合金組成。如圖1b、1c、1d所示,在焊縫下部出現了微孔缺陷,圖1b是由于攪拌針軸肩相對較小,使得攪拌頭與工件摩擦產生的摩擦熱較低,焊縫金屬塑性較差,流動能力不足以使其充分填充攪拌頭留下的空腔,從而形成微孔[13];圖1c、1d產生的微孔是由于攪拌針的偏置使得材料受熱不均勻未能充分流動,造成結合區域出現空腔;如圖1a、1e、1f所示,焊接接頭無明顯缺陷,但圖1a和圖1e焊縫區金屬存在明顯的分界線,而圖1f中焊縫金屬充分混合。這是由于焊接熱輸入量降低,焊縫金屬的塑性較差,不能在攪拌頭的作用下將大塊鋁合金打碎,導致形成明顯的分界線。說明只有在焊速、轉速等工藝參數相匹配的情況下,才能得到成形良好、組織致密的5083/6005A異種材料攪拌摩擦焊對接接頭。

2.2 金相組織

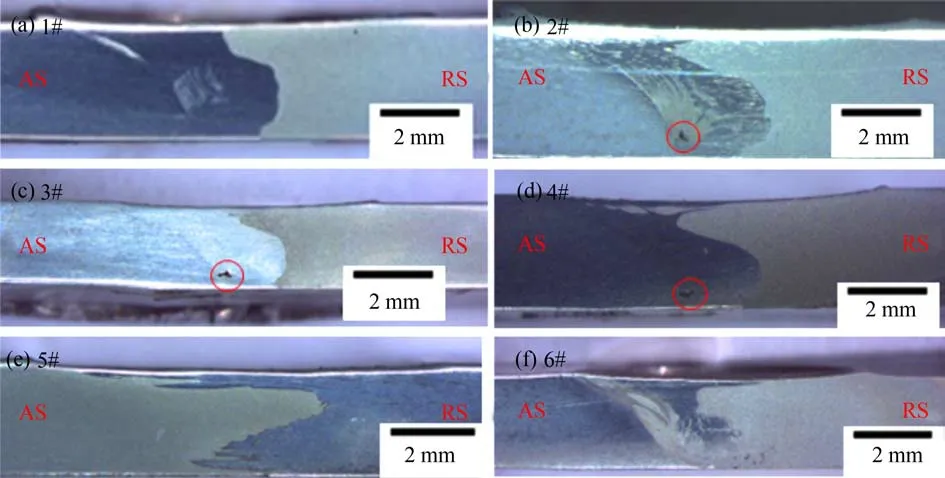

由圖1f可知,在焊接速度800 mm/min、偏移量0 mm、攪拌頭軸肩直徑14 mm條件下所獲FSW接頭處兩種材料混合更充分,接頭性能較好。對其進行金相組織觀察,如圖2所示。

圖2 焊接接頭組織形態Fig.2 Microstructure of welding joint

圖2a和圖2b分別為5083、6005A母材的微觀組織形貌,母材晶粒粗大,有明顯的拉長痕跡。圖2c和圖2d分別為5083/6005A攪拌摩擦焊接頭熱機影響區組織形貌,晶粒取向與軋制方向成一定角度,在焊接過程中同時受到焊接熱循環和攪拌針的機械攪拌作用,晶粒發生了彎曲和拉長,并發生回復。但由于熱機影響區距離攪拌針較遠,受到的攪拌針攪拌作用遠小于焊核區組織的,且溫度低,沒有發生再結晶。因為前進側受到的機械攪拌作用力大于后退側,塑性變形較大而且流動性也相對較好,所以前進側熱機影響區晶粒變形大于后退側熱機影響區[13]。圖2e、圖2f分別為5083/6005A接頭焊核區的低倍和高倍組織,晶粒細小、等軸、無方向性并且分布均勻,并且焊核區的兩種金屬呈現河流狀與漩渦狀花樣。焊接過程中,攪拌針不僅旋轉產熱,使母材達到塑性狀態,而且沿焊接方向有相對運動,使焊縫金屬產生塑性流動,并隨攪拌頭的旋轉而流動,在攪拌頭的驅動下從焊縫的一側移到另一側,并且在焊接熱循環作用下發生動態再結晶。由于焊核區是受攪拌針機械作用最大的區域,發生再結晶的晶粒來不及長大就在攪拌針的作用下發生破碎,形成等軸、細小的晶粒。

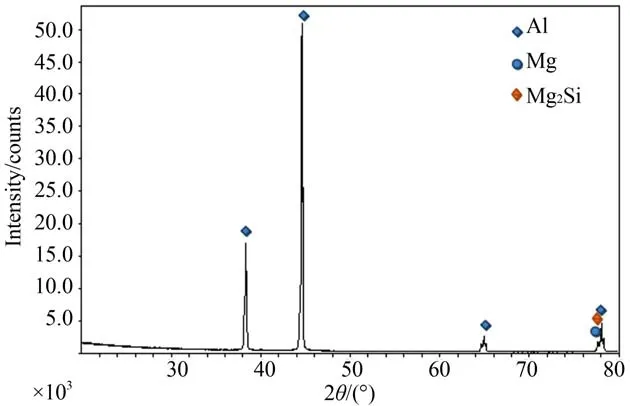

2.3 焊接接頭XRD分析

針對表2中6#接頭焊核區交界處進行XRD分析,其結果如圖3所示,界面主要元素為Al,含有少量的Mg元素及Mg2Si強化相,無明顯脆性金屬間化合物生成。攪拌摩擦焊是固相焊接,熱輸入量較低,焊接過程中金屬未達到熔點,從而避免了冶金反應,減少了金屬間化合物的生成。脆性金屬間化合物是導致接頭性能降低的不利因素,阻礙鋁鎂界面的結合,而且中間化合物層的厚度會降低焊縫物理性能,所以異種金屬的攪拌摩擦焊接需要注意控制金屬間化合物的生成。

圖3 接頭交界處X射線衍射圖Fig.3 X-ray diffraction pattern of joint junction

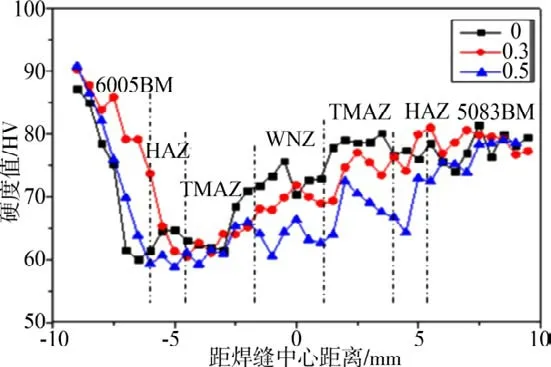

2.4 偏移量對接頭硬度分布的影響分析

針對表2中1#、2#和3# 三組不同偏移量的試樣進行硬度分析,硬度分布曲線如圖4所示。焊接接頭的熱影響區硬度值較低,最低值出現在6005A側熱影響區,主要是因為熱影響區位錯密度的減少和晶粒尺寸的增加而變成了薄弱環節,導致硬度值降低。焊核區的硬度值稍高的原因是該部分材料在攪拌頭的強烈作用下,產生較大的塑性變形,組織發生動態再結晶,形成等軸晶粒;熱機影響區受到攪拌頭和熱循環的雙重作用,發生塑性變形和再結晶,促進二相粒子的聚集長大,導致硬度值低于焊核區硬度[14]。隨著偏移量的增加,由于6005A系鋁合金在焊接接頭占比增多,二相粒子增長,使得焊核區和后退側熱機影響區硬度值降低。

圖4 不同偏移量下焊接接頭硬度分布曲線Fig.4 Hardness distribution curve of welding joint under different offsets

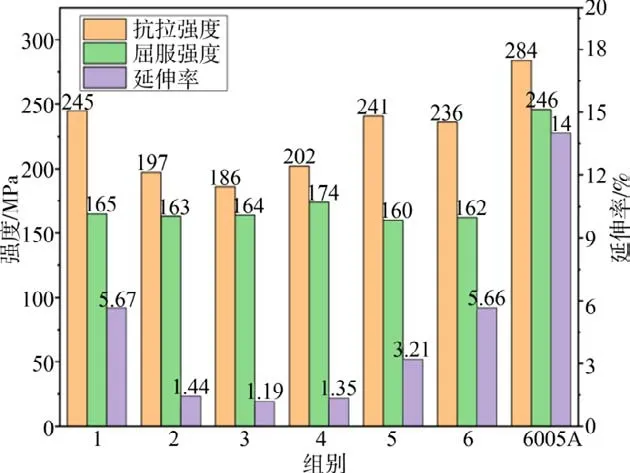

2.5 工藝參數對拉伸性能的影響

不同焊接參數下的焊接接頭力學性能如圖5所示。當保持其他參數不變、攪拌頭軸肩直徑的增大時,攪拌頭與工件摩擦接觸面積增大,焊接熱輸入量增加,促進了焊縫區塑性金屬流動,導致其抗拉強度增大,但是過大的軸肩直徑使焊接接頭發生軟化,降低了抗拉強度,所以其抗拉強度隨著軸肩直徑的增大呈現先增大后減小的趨勢。但是攪拌針直徑的增加,又使得熱影響區增大發生了晶粒細化,從而使得屈服強度降低,延伸率增加。隨著攪拌針偏移量的增加,其抗拉強度、屈服強度、延伸率均逐漸減小,主要是其改變了異種鋁合金的對接位置,降低了其流動性,最終影響接頭組織,使力學性能降低。當焊接速度為600 mm/min、軸肩直徑為12 mm、偏移量為0 mm時接頭性能最好,抗拉強度為245 MPa,為6005A母材的86%,屈服強度為165 MPa,為6005A母材的67%,延伸率為5.67%,為6005A母材的40.5%。

圖5 不同焊接參數下的力學性能Fig.5 Mechanical properties under different welding parameters

3 結論

(1)針對5083/6005A異種鋁合金進行攪拌摩擦焊對接焊,接頭表面成形良好;焊縫中間出現明顯的分界線,焊核區材料由前進側向后退側流動,焊縫中間出現明顯的分界線,由于軸肩與工件之間的摩擦,使得后退側5083鋁合金流動條紋延伸到了前進側;由攪拌針的旋轉擠壓控制,造成底部主要由6005A鋁合金組成。

(2)焊核區兩種金屬呈現河流狀與漩渦狀花樣,發生動態再結晶形成細小的等軸晶組織。熱影響區組織僅受到熱循環的作用,晶粒略有粗大。前進側受到的機械攪拌作用力大于后退側,塑性變形較大而且流動性也相對較好,所以前進側熱機影響區晶粒變形大于后退側熱機影響區。接頭交界處含有少量的Mg元素及Mg2Si強化相,無明顯脆性金屬間化合物生成。

(3)隨著偏移量的增加,6005A系鋁合金在焊接接頭占比增加,二相粒子增長,使得焊核區和后退側熱機影響區硬度值降低,最低值出現在6005A側熱影響區為58 HV,其抗拉強度、屈服強度、延伸率均逐漸減小,當焊接速度為600 mm/min、軸肩直徑為12 mm、偏移量為0 mm時接頭性能最好;抗拉強度為245 MPa,屈服強度165 MPa,延伸率5.67%。