某型特種彈發光異常研究

李便花,潘會平,王 艷,陳麗娟,孫宏濤,申 佳

(1.山西北方晉東化工有限公司,山西 陽泉 045000;2.陸軍駐太原地區第三軍代室,山西 太原 030000)

隨著高新技術在軍事領域的廣泛應用和作戰需求的不斷提升,武器裝備呈現信息化、智能化及網絡化體系協同,但作戰環境的電磁干擾、電磁屏蔽等復雜的電磁環境,對以信息技術為主導的作戰指令、互聯互通的信息傳遞形成了較大的安全威脅,甚至可能貽誤戰機,造成不可預估的后果。在作戰中,如電信號、網絡信號出現“空白”時,常規信號彈藥具有不可替代的作用[1],由光色和發射數量組合下達的指令信息能夠準確傳達,不受環境影響,且攜帶方便,操作簡單。

1 產品故障及危害

特種彈一般指利用煙火劑或其他裝填物產生的光、色、聲、熱、煙和電磁等效應,完成信號指示、縱火、照明、施放煙幕、電子偵察與干擾等特種作戰任務的彈藥的總稱,是不依賴于炸藥爆炸或聚能效應直接毀傷目標而完成某些特殊戰術任務的彈藥[2]。該特種彈是利用其燃燒產生的光色,通過遠距離識別,實施地面信號聯絡和目標指示。

1.1 故障描述

某型特種彈在交驗過程中抽取樣品114發(其中高溫32發,低溫32發,勤務性能項目50發)進行功能試驗,常溫及高溫均未發現故障,低溫試驗時,產品到達預定高度,出現2發星光體燃燒時間不足2 s,試驗終止。

1.2 故障危害

該特種彈是通過燃燒產生不同光色進行信號傳遞的一種彈藥。如果在發射過程中出現燃燒時間不足故障,信號不能準確傳遞或形成錯誤信號,使指令不能正常下達或指令下達錯誤,就會給戰爭帶來不可想象的后果。

2 原因分析

2.1 產品結構及作用原理

2.1.1 產品結構

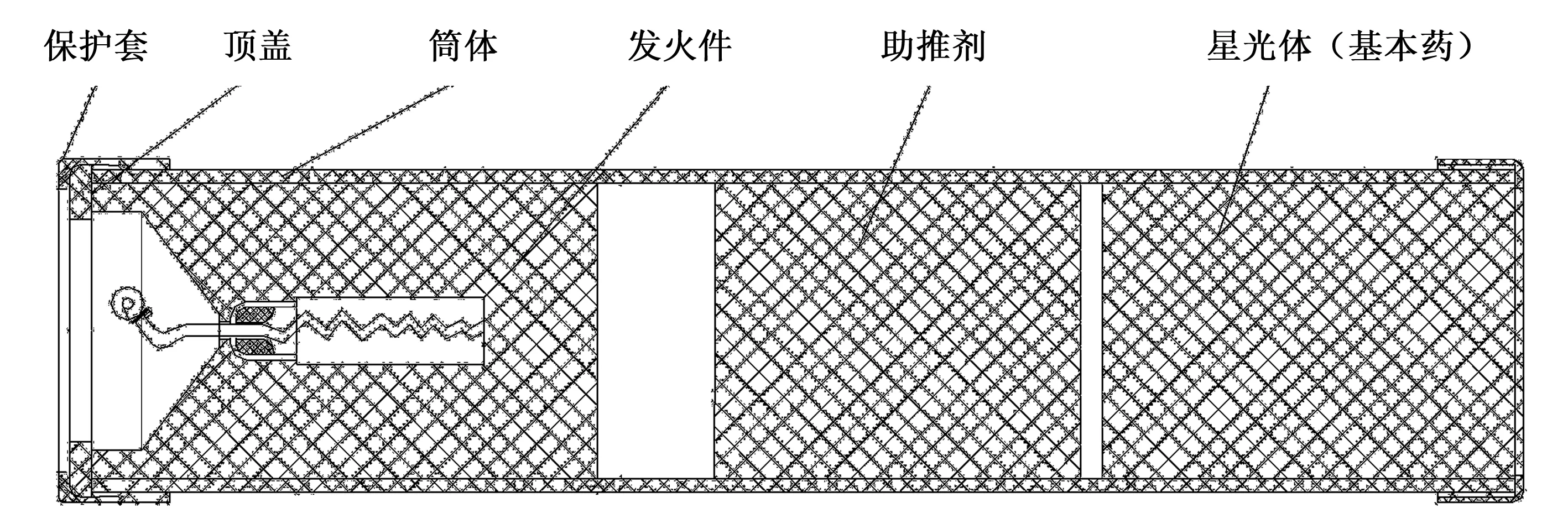

該型特種彈由保護套、頂蓋、筒體、發火件、助推劑和星光體(基本藥)等組成(見圖1)。

圖1 產品結構圖

2.1.2 作用原理

該型特種彈使用時,取掉產品保護套及頂蓋,發火件發火點燃助推劑,助推劑燃燒氣體產生反作用力,使特種彈飛向高空,推進劑燃完的瞬間點燃基本藥,基本藥燃燒產生光色,實施地面的信號聯絡和目標指示。

2.2 原因排查

2.2.1 生產過程排查

1)操作人員。

故障發生后,對制藥、壓藥及裝配操作人共計42名進行了排查,操作人員均在本崗位工作3年以上,在生產之前均進行了工藝培訓,并考試合格取得了操作合格證。操作人員未見異常。

2)工裝、設備。

產品在生產過程中使用高速粉碎機、干料混合機、濕料混合機、天平及壓藥模具等工裝設備,故障發生后對其檢定及運行情況進行了排查。設備及工裝均有檢定合格證。高速粉碎機、干料混合機的設備運行記錄表中均未發現設備有異常情況,濕料混合機為生產星光體基本藥設備,在故障批產品生產過程中設備運行記錄表中有斷電停機約3.5 h的記錄。經對操作人員詢問,濕料混合機在意外斷電后,生產分廠及設備維修部門進行了檢查并對故障線路進行了維修,設備恢復后,在技術人員的指導下,未深入對藥劑質量進行辨識及處理,根據藥劑狀態下達了繼續混制的指令。濕料混合機在生產過程存在意外斷電異常情況。

3)原材料。

故障批所用原材料有氧化劑、還原劑、粘合劑、鋁粉、高密度聚乙烯等共計27種,7種外購件,通過對原材料及外購件進行逐一排查,故障批用原材料均有合格證并經入廠復驗合格。原材料未見異常。

4)工藝過程控制。

根據產品故障現象,對星光體用基本藥劑生產過程、壓藥過程及裝配過程進行了排查。通過對基本藥劑制備各組份衡量記錄進行檢查,其氧化劑、還原劑、粘合劑均在配方要求的公差范圍之內,未見異常;檢查制備藥劑過程工藝記錄,藥劑干混記錄為25 min,符合工藝時間要求,未見異常;藥劑濕混記錄為30 min,但備注中記錄為10 min+20 min,經對操作人員詢問,藥劑濕混過程中,設備啟動10 min后發生故障停止運轉,設備故障清除后,在技術人員的指導下按照工藝條件要求,繼續對藥劑進行20 min的混制,與日常藥劑連續濕混30 min存在差異;檢查藥劑壓藥記錄,藥量記錄為(m1-0.06)~(m1+0.07) g,壓力為p,壓藥保壓時間為t1,符合藥量(m1±0.1) g、壓力(p±1) MPa及保壓時間(t1±5) s的工藝規定,壓藥過程未見異常;檢查裝配過程記錄,生產中采用定量發料模式進行裝配,產品零部件裝配齊全,裝配過程無異常。因此工藝過程控制未見異常。

5)環境控制。

對制藥、壓藥及裝配工房溫度、相對濕度控制情況進行了檢查。溫度為19~25 ℃,符合15~35 ℃的工藝要求;相對濕度為41%~53%,符合40%~70%的相對濕度工藝要求。生產環境控制未見異常。

6)檢測控制。

對故障批產品檢測過程進行了排查。故障批用星光體制成型后使用天平(精度為0.01 g)和專用高度量規進行100%質量及高度檢測,合格后抽取5發進行了主波長、發光強度、靜態燃燒時間檢測,檢測儀器均經檢定合格,其中主波長為(λ1+65)~(λ1+102) nm,符合λ1~(λ1+130) nm要求,發光強度檢測結果為(λ1+3 248)~(λ1+8 576) cd,符合不低于λ1的技術要求,靜態燃燒時間為(t2+3)~(t2+7) s,符合不低于t2的技術要求。星光體靜態檢測過程控制未發現異常。星光體隨機抽取10發裝配成品進行發射試驗,2名操作人員同時進行時間檢測,燃燒時間為(t3+1)~(t3+6) s,符合燃燒時間≥t3的要求。在產品性能測試中未發現異常。

7)小結。

根據對生產過程的排查,星光體用基本藥劑在濕混約10 min時設備意外斷電,停止混制,約3.5 h后設備故障解除,技術人員根據藥劑外觀質量狀態決定繼續完成20 min濕混。與正常生產存在差異,需進一步分析及試驗驗證。

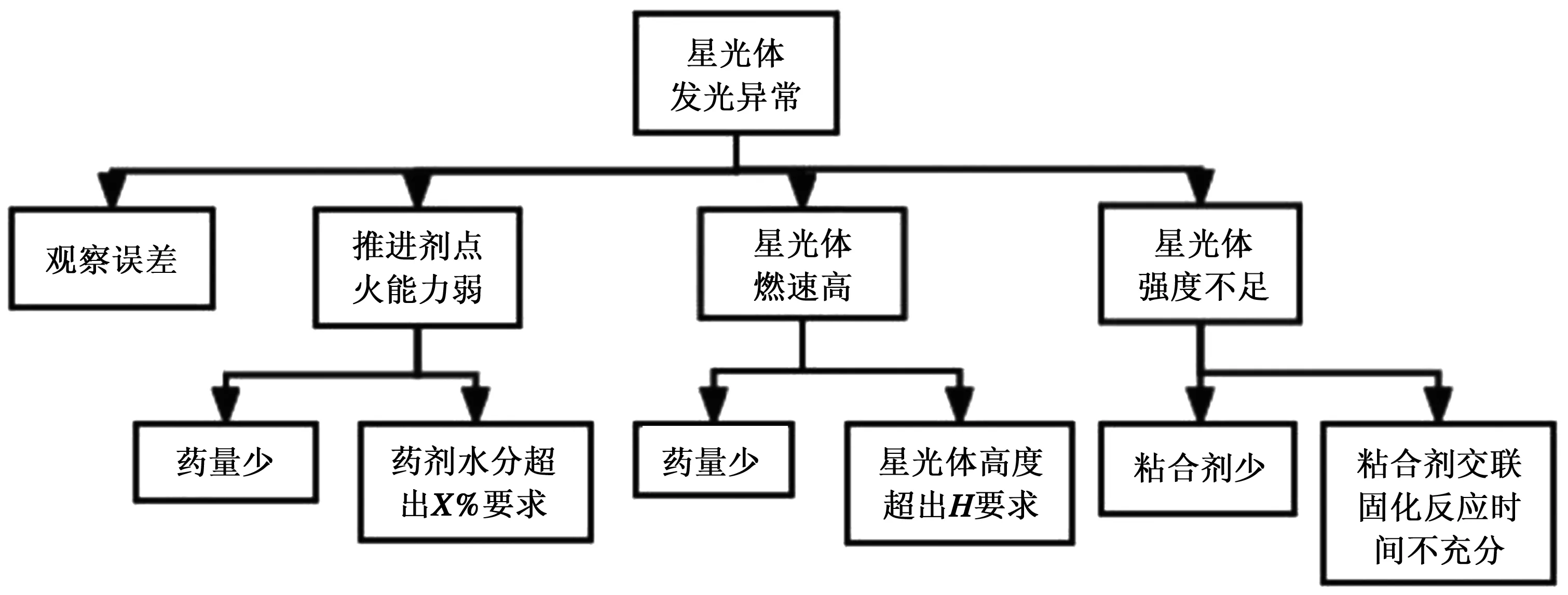

2.2.2 故障樹排查

為進一步排查引起該次特種彈發光異常故障的原因,建立了故障樹[3](見圖2),并對相關因素進行排查。

圖2 發光異常故障樹

1)觀察誤差。

在故障批產品性能試驗時,試驗現場及(L+5) km處同時進行觀察,試驗現場檢測星光體動態燃燒時間,(L+5) km處進行光色辨別。兩發故障產品在試驗現場的記錄為不足2 s,(L+5) km處記錄為剛發現光色,光色馬上消失,無持續時間。根據兩處記錄,排除了觀察誤差因素。

2)推進劑(助推劑)點火能力弱。

星光體是由推進劑(助推劑)點燃并推出筒體,如果推進劑點火能力弱,有可能會出現無法點燃星光體或星光體燃燒不足現象。影響推進劑(助推劑)點火能力的兩個因素為推進劑(助推劑)藥量少和藥劑水分超出X%要求[4]。

對推進劑(助推劑)藥量及水分進行檢查。推進劑(助推劑)在稱藥前水分分析結果為(X-0.6)%,符合水分不超出X%的要求;推進劑(助推劑)首件檢驗和生產過程每1 h藥量檢查記錄,藥量為(m2-0.08)~(m2+0.1) g,符合藥量(m2±0.2) g的技術要求。排除了推進劑(助推劑)點火能力弱的因素。

3)星光體燃速高。

形成星光體本身燃燒速度較高的兩個因素為星光體藥劑少和星光體高度超出H規定。對星光體藥量、高度尺寸進行追溯,藥量記錄為(m1-0.06)~(m1+0.07) g,高度尺寸記錄為(H-0.12)~(H-0.04) mm,符合藥量(m1±0.1) g、高度不超過H的規定。另星光體靜態燃燒時間為(t2+3)~(t2+7) s,符合不低于t2的技術要求。排除了星光體燃速高的因素[5]。

4)星光體強度不足。

星光體在推進劑(助推劑)將其點燃并推出筒體時,如果強度不足,推進劑(助推劑)形成的點火壓力將星光體沖擊為碎塊,導致星光體瞎火或小塊燃燒,燃燒時間大幅降低[6]。形成星光體強度不足的兩個因素為粘合劑少和粘合劑交聯固化反應時間不充分。粘合劑是由環氧樹脂和聚酰胺樹脂兩組分組成,通過兩組分充分混合交聯固化增強星光體強度。對藥劑制備過程進行追溯,藥劑混制時,記錄為環氧樹脂(m3-1.2) g,聚酰胺樹脂(m4+2) g,符合環氧樹脂(m3±5) g,聚酰胺樹脂(m4±5) g的要求;查藥劑制備過程時,有設備停機約3.5 h記錄,因此藥劑為非連續混制,影響粘合劑環氧樹脂和聚酰胺樹脂充分混合。因此不排除因粘合劑交聯固化反應時間不充分而導致星光體強度不足的因素。

5)小結。

通過故障樹因素排查分析,由于設備故障,藥劑非連續進行混制,導致環氧樹脂和聚酰胺樹脂未充分混合,降低了粘合劑交聯固化反應時間,使星光體強度不足因素需進一步驗證。

3 試驗驗證

根據排查結果,對藥劑不連續生產的異常情況是否導致產品故障進行試驗驗證。

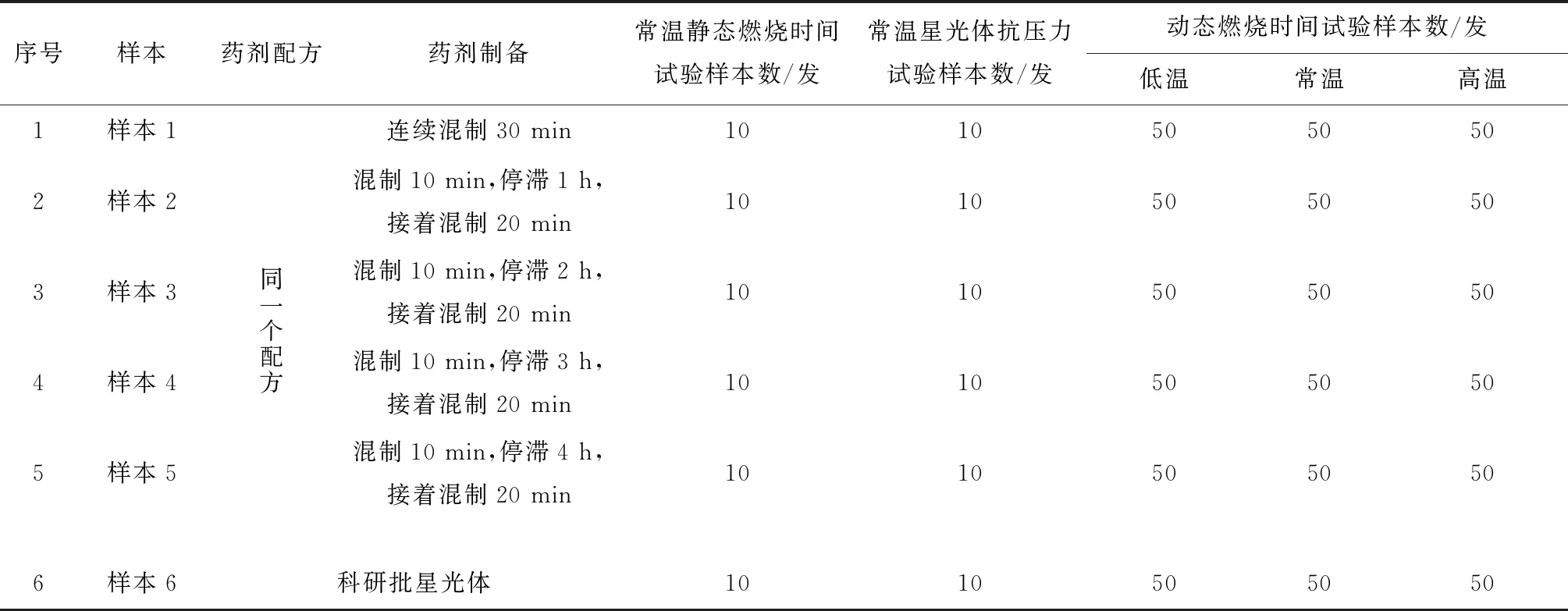

3.1 試驗驗證方案

試驗方案見表1。

表1 試驗方案

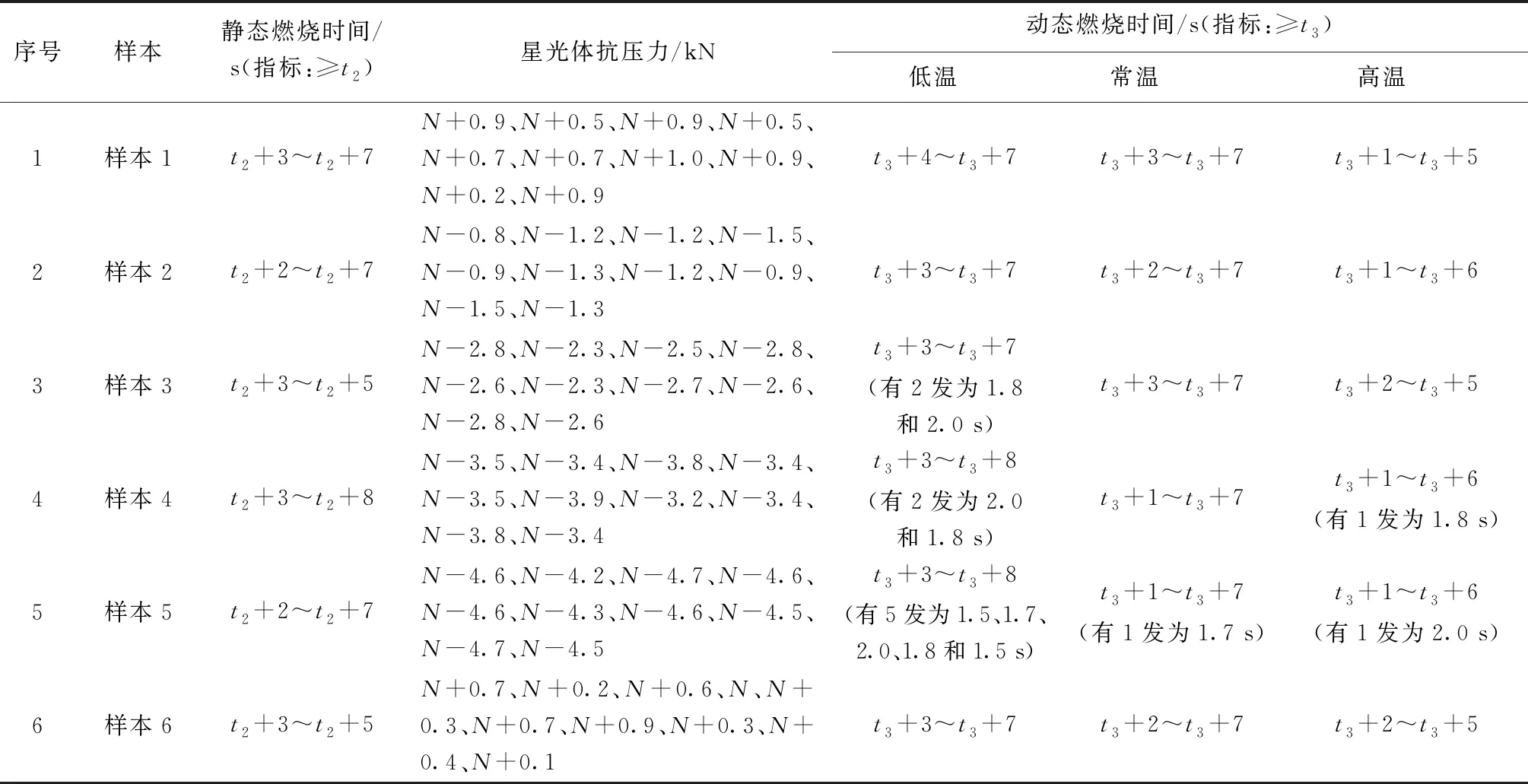

3.2 試驗結果

根據試驗方案進行了藥劑制備、星光體壓制、星光體靜態燃燒時間檢測、星光體抗壓力檢測及星光體動態燃燒時間檢測,試驗結果見表2。

表2 試驗驗證結果

4 機理分析

環氧樹脂和聚酰胺樹脂單獨存放時不會發生固化反應,兩者按照相應比例充分混合后發生交聯固化反應[7]。反應方程式如圖3所示。

圖3 反應方程式

星光體用基本藥生產時,物料與膠液混合10 min后,設備意外斷電,藥劑混合終止,環氧樹脂和聚酰胺樹脂已在藥劑干粉中分散但未充分混合,設備停滯約3.5 h過程中,聚酰胺樹脂中胺揮發損失,胺值降低,影響兩樹脂固化形成的長鏈交聯質量,降低了網狀結構的強度,導致星光體強度不足,在推進劑(助推劑)作用下碎裂,燃燒時間短。尤其是在低溫條件下,星光體強度不足,在壓力沖擊下更易破碎,加之低溫傳火能量較低,嚴重時可能會形成星光體瞎火。

5 采取措施及舉一反三

5.1 措施

根據排查結果及故障因素試驗驗證,采取了如下措施。

1)基本藥制造工藝中明確濕混過程必須連續進行的要求。

2)完善異常情況應急管理處置要求。遇到停電、機械故障等突發異常情況時,藥劑混全中斷,該自然批藥劑作報廢處理。

3)該特種彈在研發過程中共計試驗樣品近2 000余發,均未出現類似故障,試驗驗證時選用的科研批星光體為該特種彈定型批用星光體,產品定型試驗800余發均未出現此類問題,因此在批生產過程中,為降低質量風險,以定型批星光體靜壓力值為最低控制要求,在主要原材料換批時,開批試驗項目、每個批驗收增加星光體常溫靜壓力測試,規定靜壓力要求不小于N,每次試驗2發。

5.2 措施驗證

1)連續生產40個批次基本藥,分別進行了靜壓力試驗,共計80發,壓力范圍為(N+0.4)~(N+1.6) kN。

2)對上述40個批次藥劑進行了靜態燃燒時間試驗,共計200發,燃燒時間為(t2+1)~(t2+6) s,符合技術要求。

3)對上述40個批次藥劑進行了發射試驗試驗,高溫環境800發,燃燒時間為(t3+1)~(t3+6) s;低溫環境為800發,燃燒時間為(t3+2)~(t3+8) s;常溫環境為800發,燃燒時間為(t3+2)~(t3+7) s;且未出現星光體發光異常現象。

5.3 舉一反三

1)在類似藥劑制備工藝規程中規定,藥劑混制過程中一旦出現混制中斷,該藥劑不再用于產品裝配。

2)藥劑原材料換批生產時必須進行小樣性能試驗,符合產品技術要求后方可進行批量生產。

6 結語

通過上述研究可以得出如下結論。

1)該特種彈發光異常是由于基本藥在生產過程中設備突然斷電,藥劑混合停滯導致環氧樹脂和聚酰胺樹脂固化交聯反應不充分,使星光體強度不足,在點火壓力作用下破碎而形成的。

2)生產過程異常情況一定要進行充分安全及質量分險分析,規避成品質量隱患。

3)設計是質量的源頭,要對其點火、傳火等序列的能量進行合理分配,且進行邊界條件的試驗驗證,給生產留有充足的裕度。