金絲球焊工藝參數影響性分析和優化驗證

閆文勃,王玉珩,李成龍

(山西科泰航天防務技術股份有限公司,山西 太原 030006)

金絲球焊工藝是目前元器件封裝過程中的主要鍵合工藝之一,其基本過程是通過加熱臺對工件加熱到一定的溫度,將金絲在打火桿的瞬間高電壓作用下產生大電流,使金絲端頭部熔化,并在尾部形成金球,隨后超聲波換能器通過劈刀對金球施加相應的鍵合壓力、超聲功率、超聲作用時間等控制條件,從而實現金絲連接各元件的方法。目前有90%左右的電子器件采用球焊工藝,球焊工藝是針對直流、數字電路鍵合的首選工藝[1]。金絲球焊連接點質量的優劣與各元件材料介質類型、表面處理情況等材料本身狀態有關系,而鍵合過程中的工藝參數如鍵合壓力、超聲功率、熱臺溫度和超聲時間等參數的匹配情況,對鍵合點質量起著重要的影響作用。

本文是通過單因素試驗方法分析球焊工藝各主要控制因素對于鍵合強度拉力測試值的影響,并結合具體產品,通過采用正交試驗方法,對該產品金絲球焊工藝開展參數驗證和優化試驗研究,以提高產品金絲球焊破壞性鍵合強度拉力試驗水平。

1 試驗設備與方法

1.1 試驗設備

試驗設備采用WEST BOND 7700D深腔球焊機和MFM1200推拉力測試儀,分別如圖1和圖2所示。

圖1 WEST BOND 7700D深腔球焊機

圖2 MFM1200推拉力測試儀

1.2 試驗方法

試驗采用與某型產品相同技術狀態的材料,選取金絲球焊工藝主要參數:超聲功率、時間、壓力和溫度作為研究試驗的控制對象,通過改變單因素變量的方法進行研究試驗。根據標準GJB 548C—2021《微電子器件試驗方法和程序》中方法2011.1鍵合強度(破環性鍵合拉力試驗)25 μm的金絲拉力測試方法進行測試,分析不同因素對于鍵合強度的影響規律。

設計正交試驗,通過對各組參數破壞性鍵合強度拉力測試進行對比分析,驗證產品金絲球焊工藝參數窗口的合理性,并確定較優的工藝參數組合。

2 單因素試驗

2.1 超聲功率對破壞性鍵合拉力測試值的影響

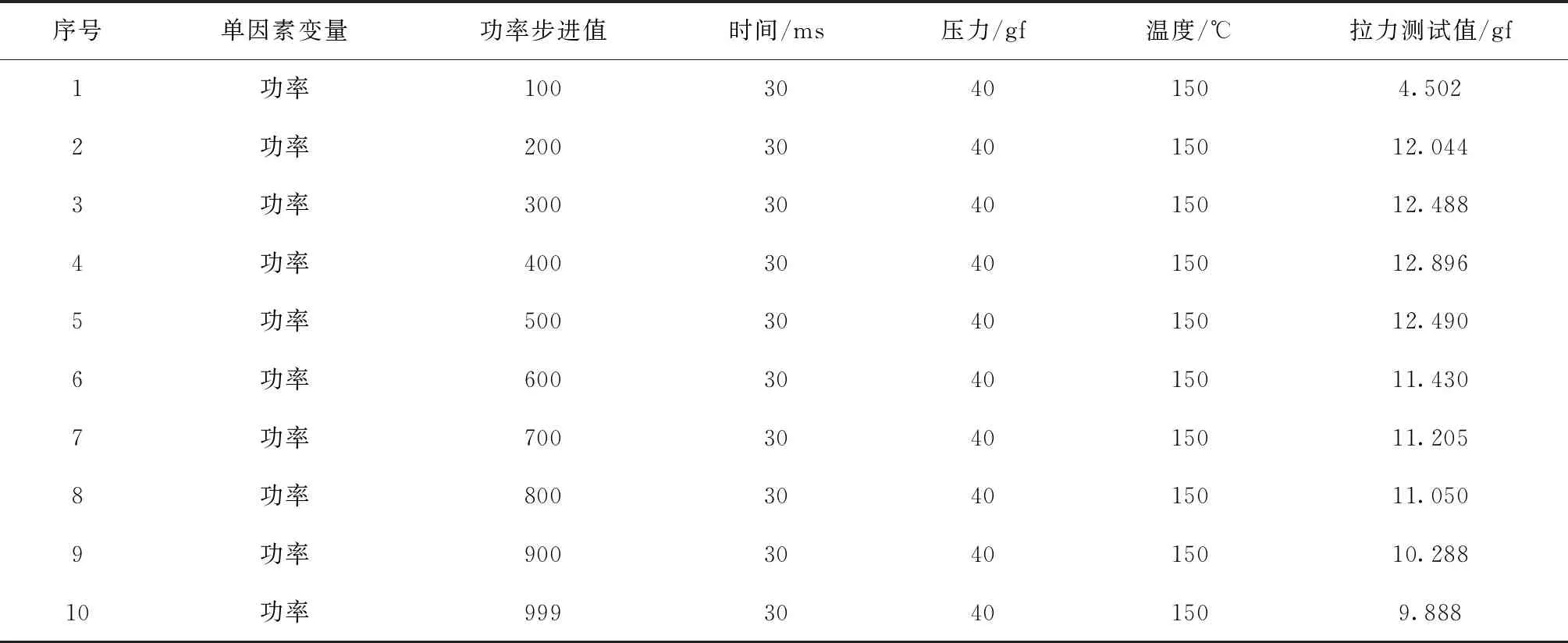

試驗時保持超聲時間30 ms、鍵合壓力40 gf、熱臺溫度150 ℃不變,超聲功率步進值由100增加至999,對破壞性鍵合拉力測試值進行單因素變量研究。每組參數取5根金絲測試破壞性鍵合拉力值的均值,所得見表1,對應的折線圖如圖3所示。

表1 超聲功率步進值影響分析表

圖3 不同超聲功率步進值下的拉力值走勢圖

通過上述試驗過程及數據分析可知:當超聲功率步進值小于200時,會出現鍵合不良或鍵合點脫鍵的情況;當超聲功率參數設置在200~500步進值范圍內,鍵合強度拉力測試值均大于12 gf,觀察所形成的鍵合點形貌規則;當超聲功率參數進一步增加時,鍵合強度拉力測試值有減小的趨勢,鍵合點根部受損跡象逐漸變大。

2.2 超聲時間對破壞性鍵合拉力測試值的影響

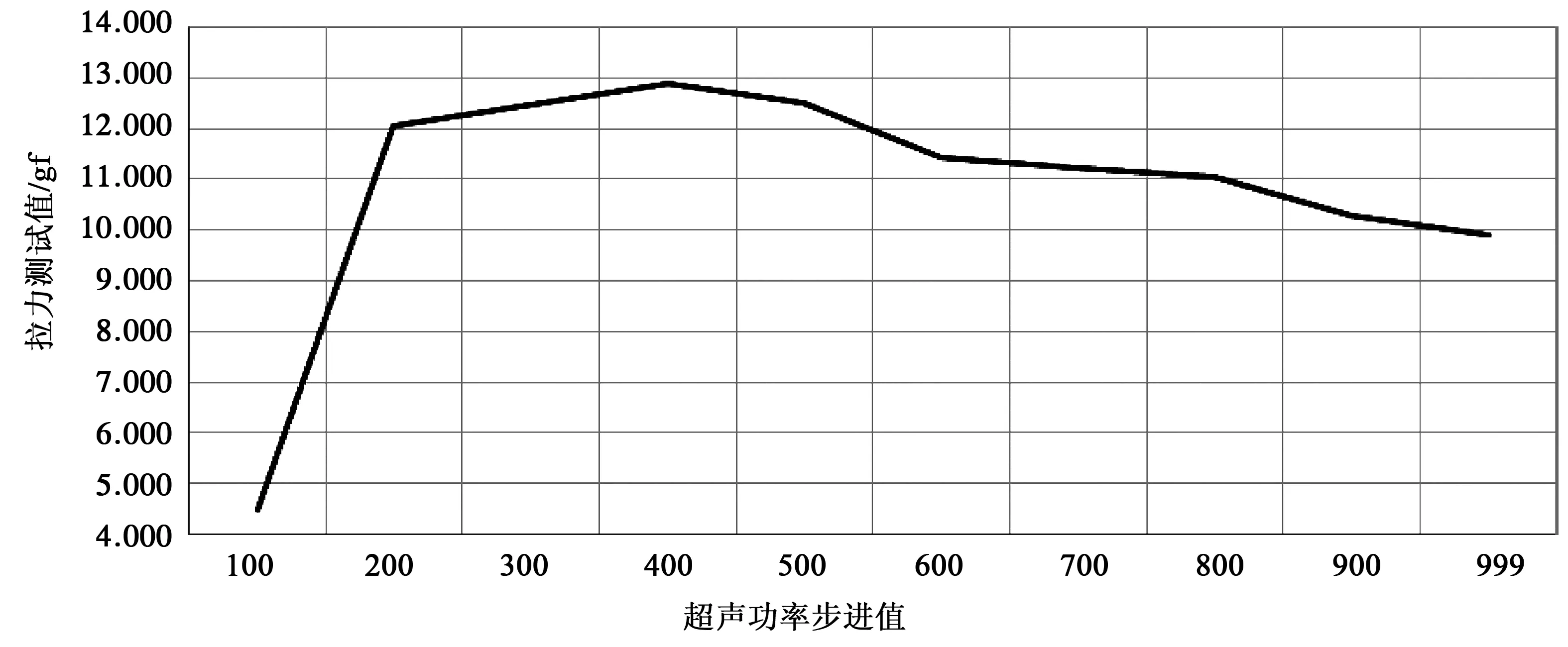

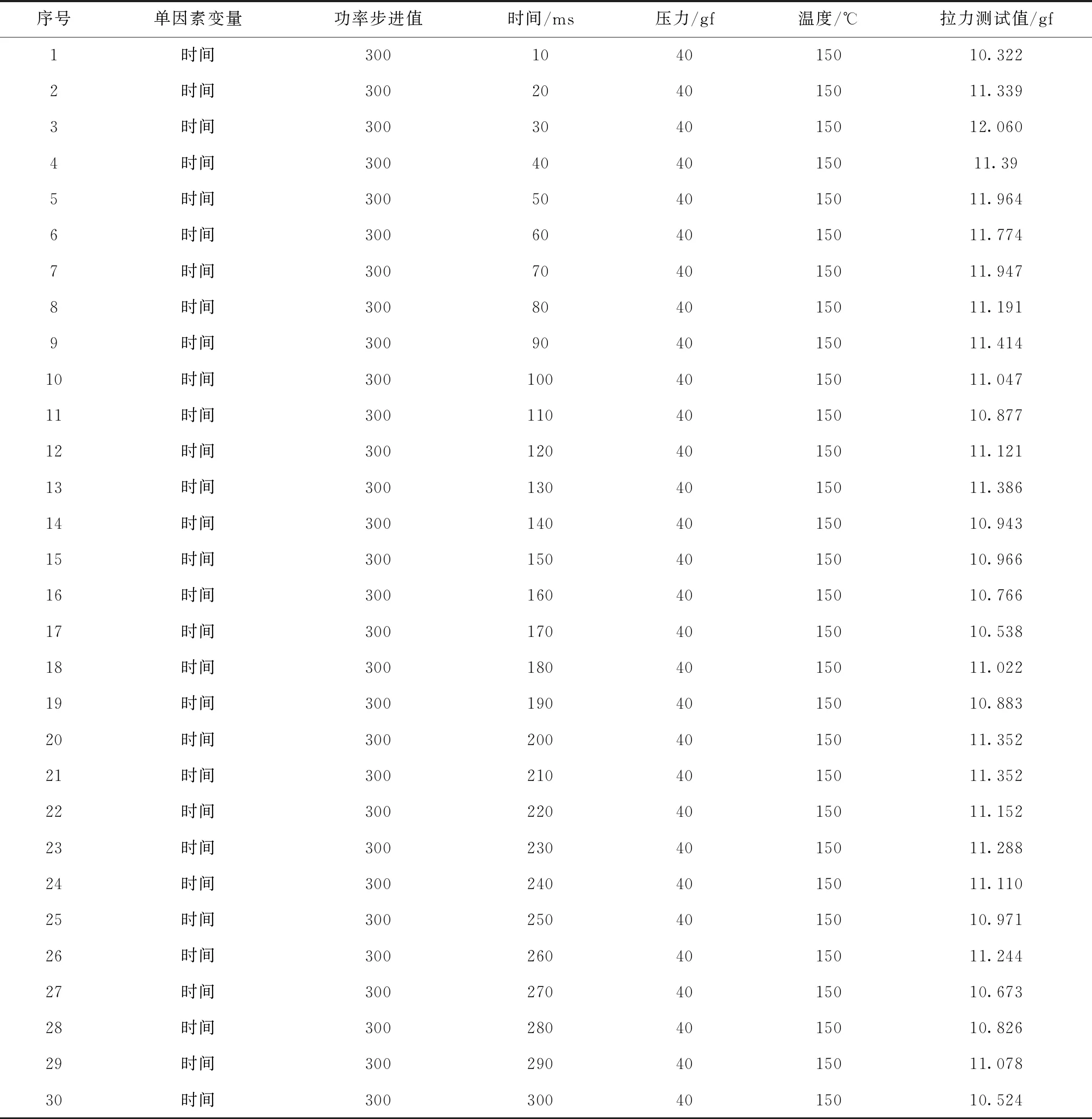

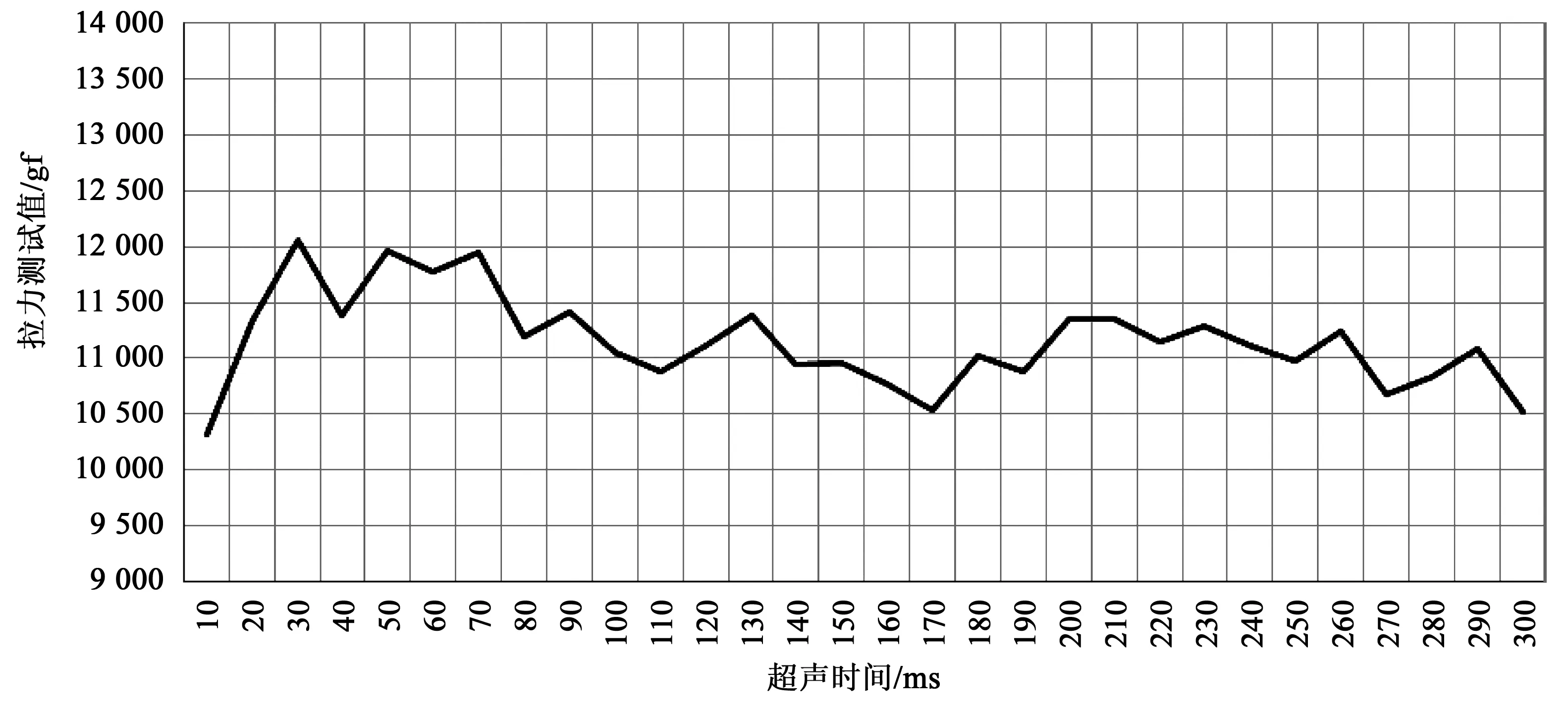

試驗時保持超聲功率步進值300、鍵合壓力40 gf、熱臺溫度150 ℃不變,超聲時間由10 ms增加至300 ms,對破壞性鍵合拉力測試值進行單因素變量研究。每組參數取5根金絲測試破壞性鍵合拉力值的均值,所得見表2,對應的折線圖如圖4所示。

表2 超聲時間影響分析表

圖4 不同超聲時間下的拉力值走勢圖

通過上述試驗過程及數據分析可知:在超聲時間參數設置小于10 ms的情況下,會出現不能鍵合或鍵合點容易脫鍵的現象;當超聲時間參數設置在30~70 ms范圍內時,鍵合強度拉力測試值相對穩定,觀察鍵合點形貌規則;當超聲時間進一步增大時,拉力測試值有減小的趨勢,而且試驗過程中發現隨著超聲時間的增加,對于手動型球焊設備和操作員之間的指令與動作的協調性,以及操作者手部動作穩定性要求更高,兩者之間的匹配度直接影響球焊鍵合點的形狀和拉力測試結果。

2.3 鍵合壓力對破壞性鍵合拉力測試值的影響

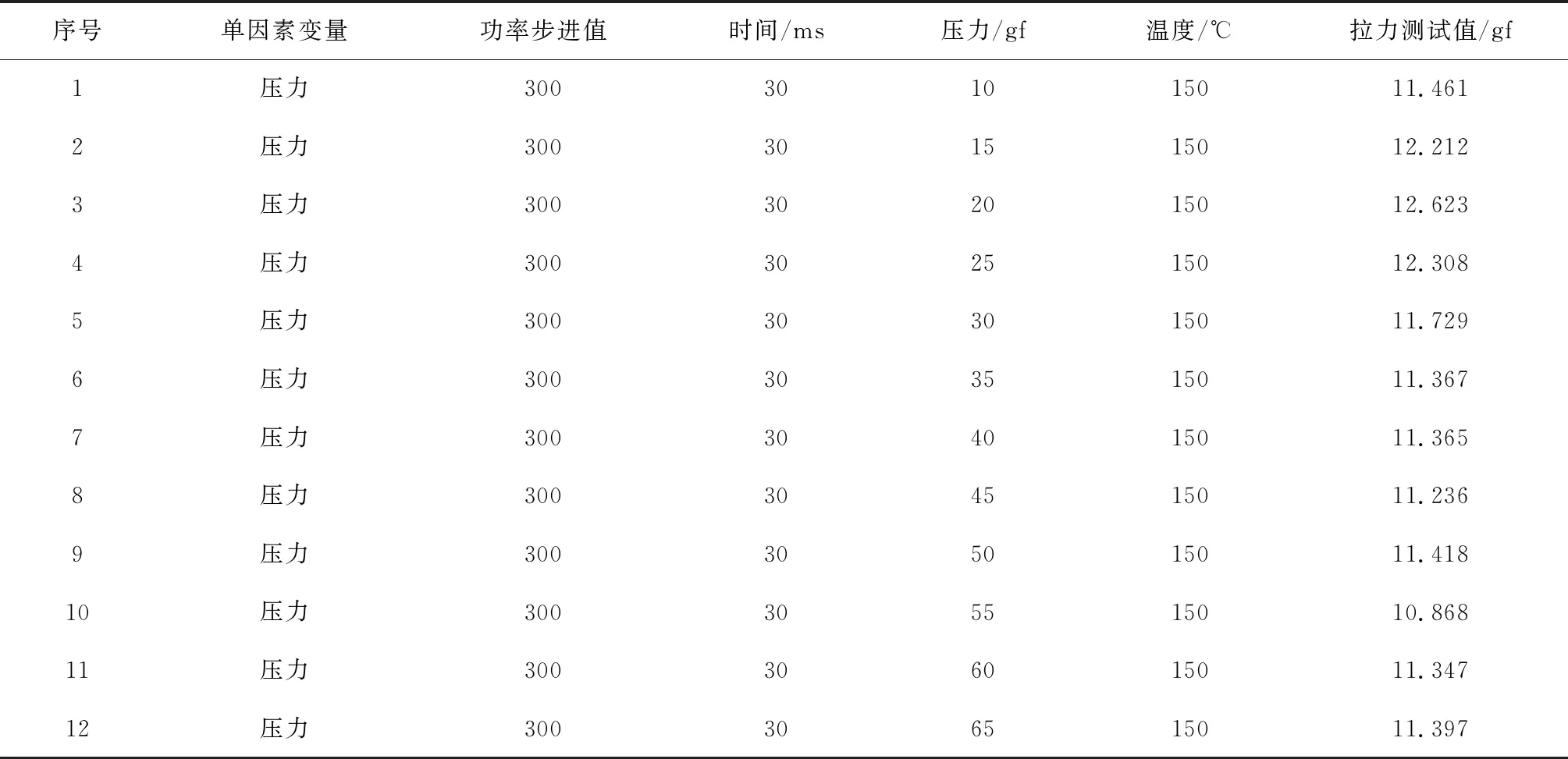

試驗時保持超聲功率步進值300、超聲時間30 ms、熱臺溫度150 ℃不變,鍵合壓力由10 gf增加至65 gf,對破壞性鍵合拉力測試值進行單因素變量研究。每組參數取5根金絲測試破壞性鍵合拉力值的均值,所得見表3,對應的折線圖如圖5所示。

表3 鍵合壓力影響分析表

通過上述試驗過程及數據分析可知:當鍵合壓力小于10 gf時,會出現鍵合不上或鍵合點容易出現脫鍵的情況;當鍵合壓力在20~40 gf范圍內時,鍵合點形貌和拉力測試值均滿足要求;當鍵合壓力進一步增大時,拉力測試值有減小的趨勢,且鍵合點變形較大,有根部受損跡象逐步增大的現象。

2.4 熱臺溫度對破壞性鍵合拉力測試值的影響

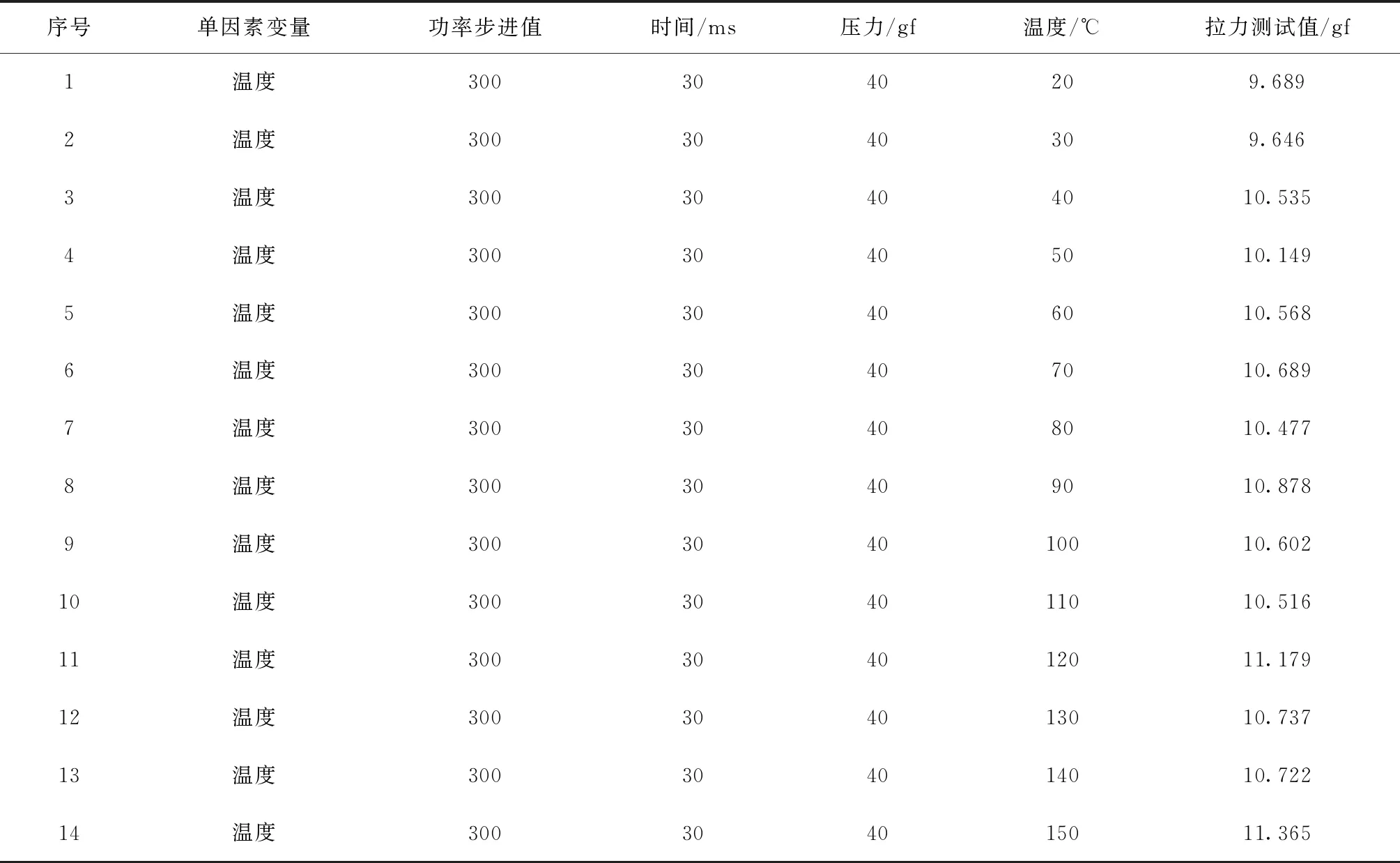

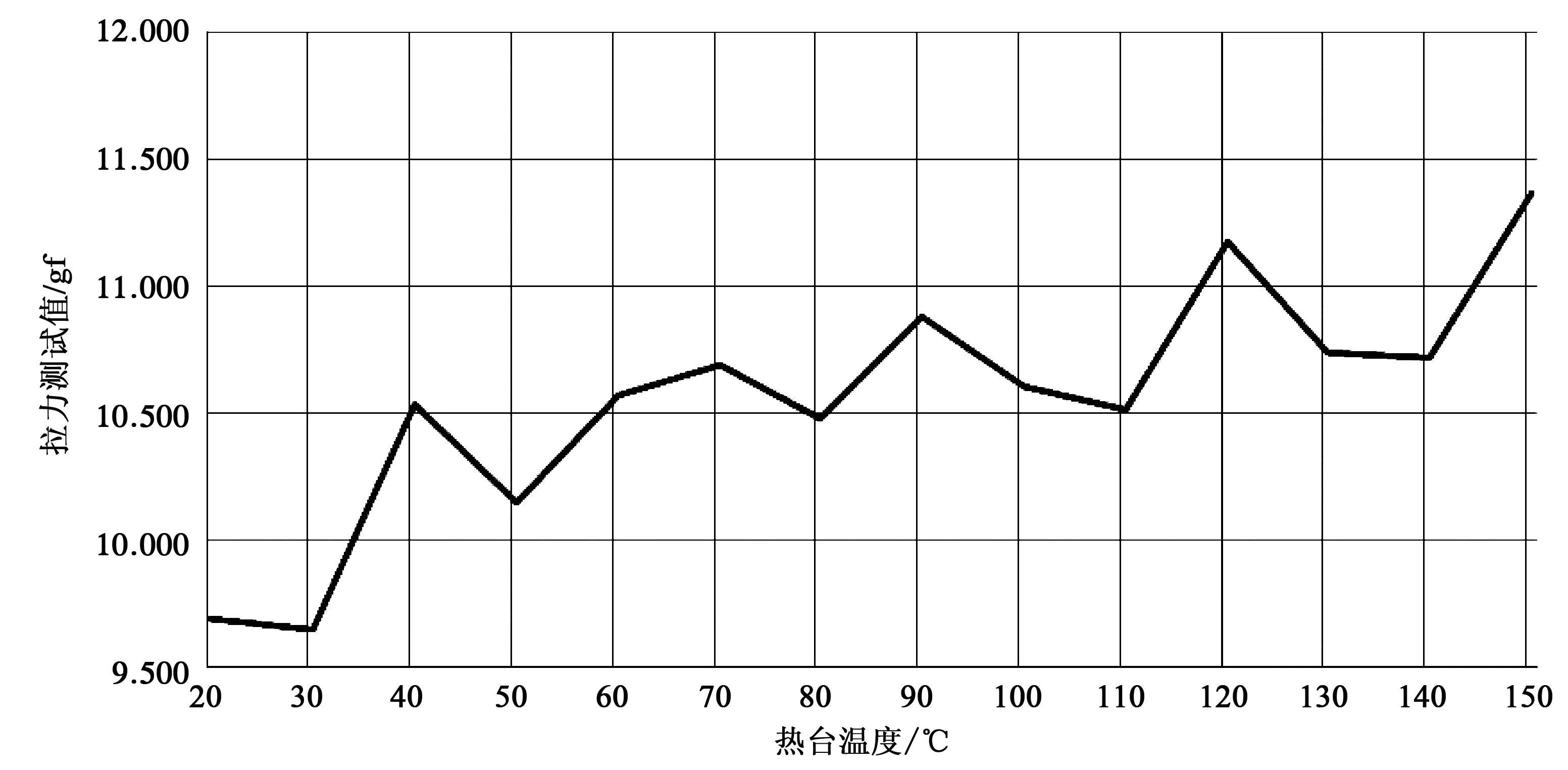

試驗時保持超聲功率步進值300、超聲時間30 ms、鍵合壓力40 gf不變,熱臺溫度由常溫20 ℃增加至150 ℃,對破壞性鍵合拉力測試值進行單因素變量研究。每組參數取5根金絲測試破壞性鍵合拉力值的均值,所得見表4,對應的折線圖如圖6所示。

根據α=1.05~1.25,及式8計算得出,天然氣燃燒產生的實際煙氣量為Vy=11.184~13.12 Nm3/Nm3。

表4 熱臺溫度影響分析表

圖6 不同熱臺溫度下的拉力值走勢圖

通過上述試驗過程及數據分析可知:當熱臺溫度小于80 ℃時,破壞性鍵合拉力值相對較小,熱臺溫度越高拉力測試值越大,服從材料溫度越高越利于材料分子間擴散結合的一般規律。在實際生產中,應視所采用基板材料的Tg玻璃化溫度等綜合情況而定。

3 正交試驗

試驗選取超聲功率、超聲時間、鍵合壓力和熱臺溫度4個因素,每個因素在被驗證產品規定的工藝參數要求范圍內選取3個參數。因素A為超聲功率,設置參數選擇為A1=300、A2=350、A3=400;因素B為超聲時間,參數設置選擇為B1=30 ms、B2=40 ms、B3=50 ms;因素C為鍵合壓力,參數設置選擇為C1=20 gf、C2=30 gf、C3=40 gf;因素D為熱臺溫度,參數設置選擇為D1=120 ℃、D2=135 ℃、D3=150 ℃。

3.1 選擇正交表

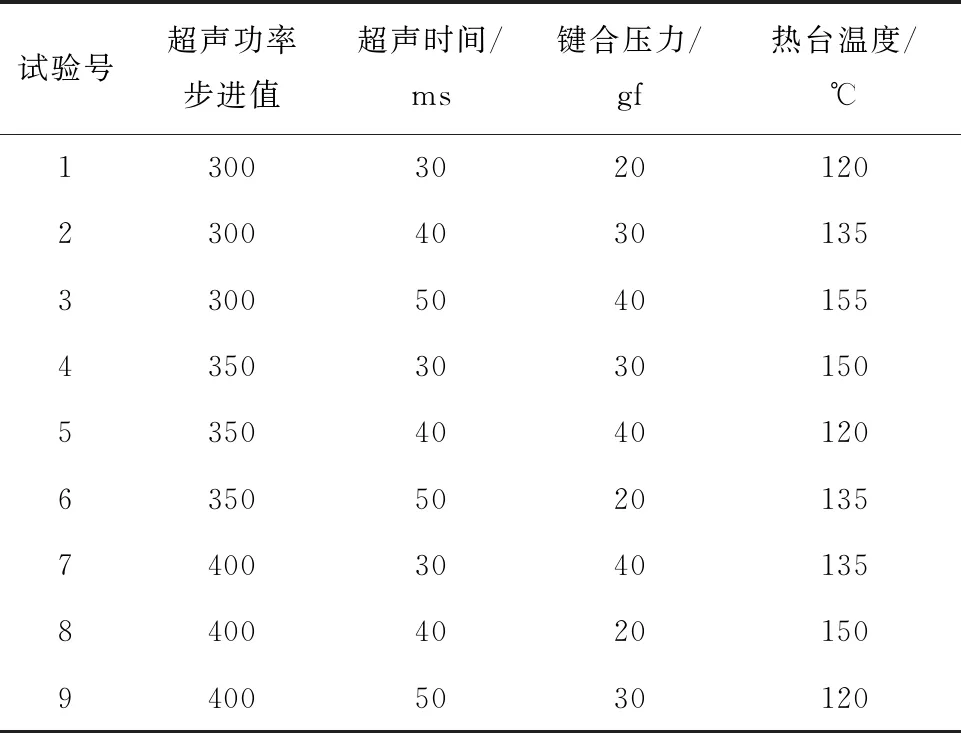

本試驗設計3種參數的4種因素試驗,采用L9(34)正交表,試驗過程需進行9次試驗(見表5)。

表5 正交試驗表

3.2 試驗數據收集

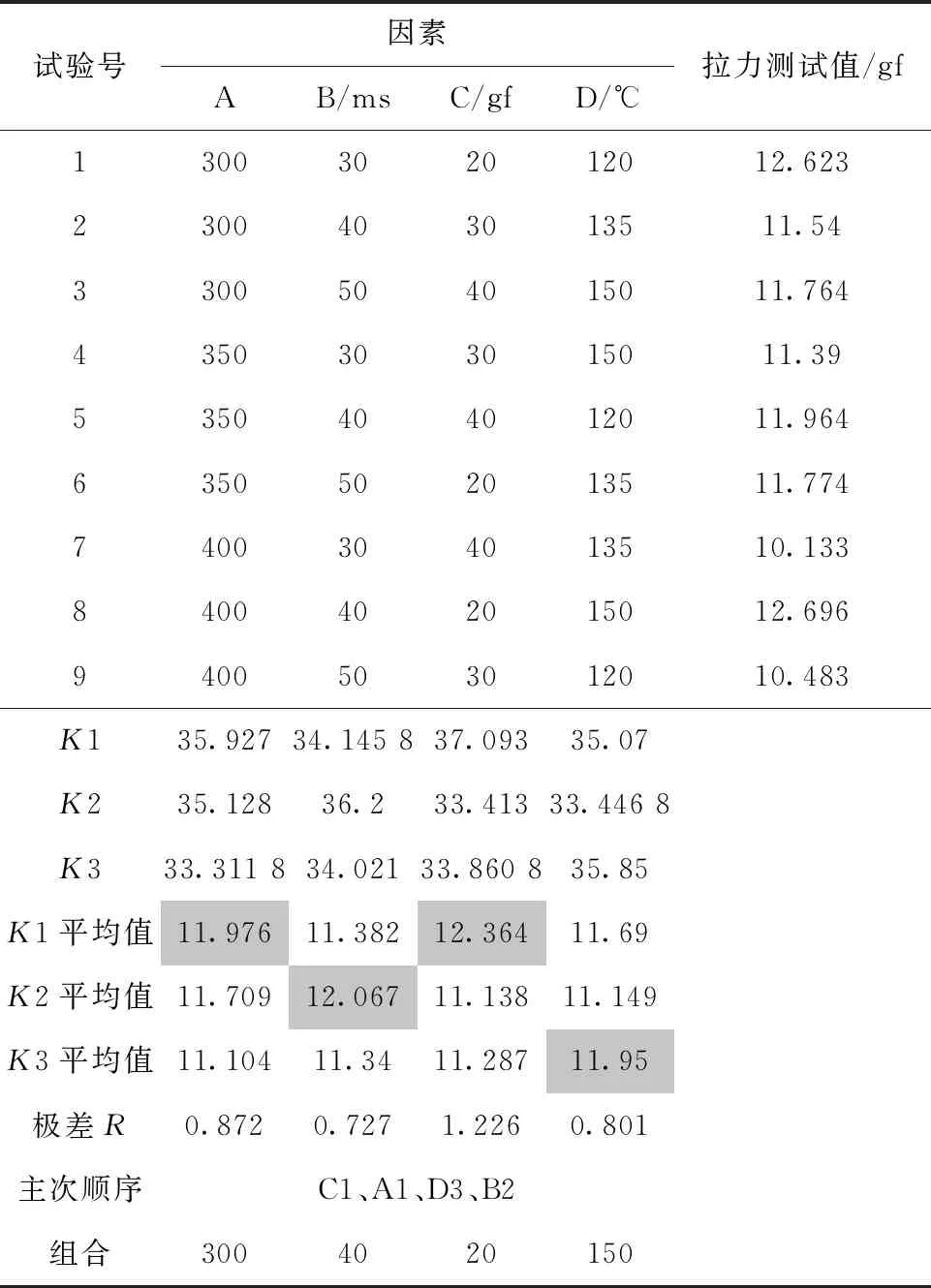

試驗樣本采用與該產品技術狀態相同的材料、操作人員和設備完成金絲鍵合過程,然后按照標準GJB 548C—2021《微電子器件試驗方法和程序》中方法2011.1鍵合強度(破環性鍵合拉力試驗)25 μm的金絲拉力測試方法進行測試,25 μm金絲最小鍵合強度為3.0 gf。每組試驗參數取10次試驗結果的平均值,對試驗情況進行極差分析,計算結果見表6。

表6 試驗方案及結果分析

4 工藝參數改進及驗證

從表6試驗數據分析可知,該產品金絲球焊工藝參數窗口內各組參數條件下,破壞性鍵合拉力試驗測試值均滿足標準要求的最小鍵合強度3.0 gf的要求;因素C和因素A對破壞性鍵合拉力測試值結果影響較大,因素D次之,因素B的影響相對最小;在破壞性鍵合拉力值最優化方面,要取得拉力測試值最大的效果,其較優搭配的參數組合為C1、A1、D3、B2。

采用C1、A1、D3、B2參數組合,即超聲壓力為20 gf、超聲功率步進值為300、熱臺溫度為150 ℃、超聲時間為40 ms的組合進行驗證,測試100根金絲拉力測試值,均值可達12.836 gf,且拉力測試值分布相對均勻,破壞性拉力測試過程中失效模式基本一致。

5 結語

1)超聲功率步進值小于200時,將出現鍵合不良或鍵合點容易脫鍵的現象;在200~400步進值范圍內,鍵合強度較好;進一步增加超聲功率步進值時,鍵合強度測試值有減小的趨勢;當超聲功率過大時,會出現鍵合點根部受損嚴重的現象。

2)在超聲時間參數設置小于10 ms的情況下,會出現鍵合不上或容易出現脫鍵的現象;在30~70 ms范圍內,鍵合強度拉力測試值相對穩定,鍵合點形貌規則;當超聲時間參數進一步增大時,鍵合強度拉力測試值變化趨于平緩狀態,但采用手動型設備時,隨著超聲時間的延長,對球焊設備和操作員的協調配合性及動作穩定性要求更高,更容易增加人為不穩定因素的影響。

3)在鍵合壓力參數設置小于10 gf的情況下,會出現鍵合不上或容易出現脫鍵的現象;鍵合壓力設置在20~40 gf范圍內,鍵合強度拉力測試值相對穩定,鍵合點形貌規則;當鍵合壓力參數進一步加大時,鍵合強度拉力測試值有減小的趨勢,且球焊點變形逐步增大,根部受損跡象呈增長的趨勢。

4)當熱臺溫度小于80 ℃時,破壞性鍵合拉力值相對較小,熱臺溫度越高拉力測試值越大,服從材料溫度越高越利于材料分子間擴散結合的一般規律。在實際生產中,應視所采用基板材料的Tg玻璃化溫度等綜合情況而定。

5)通過正交試驗分析得出,產品金絲球焊的優選參數組合(超聲壓力為20 gf、超聲功率步進值為300、熱臺溫度為150 ℃、超聲時間為40 ms),其鍵合點形貌好,破壞性鍵合強度拉力測試值大且相對穩定,滿足產品研制生產要求。

6)采用手動型鍵合設備,鍵合過程會受到一定的人為因素影響,操作人員的技能狀態、疲勞程度等波動情況都會直接影響到最終的鍵合點質量,在產品研制生產工作中需要根據情況,綜合分析各種因素,如原材料、劈刀及前道工序工藝狀態等都會對鍵合質量造成影響[2]。因此,應采用科學的試驗和過程控制方法,選取相對優化的工藝參數組合,從而提高金絲球焊工藝鍵合點的可靠性和一致性。