基于數據驅動的舵面結構優化設計1)

時光輝 賈宜播 郝文宇 武文華 李 強 林 曄 杜宗亮,,

* (大連理工大學工業裝備結構分析優化與CAE 軟件全國重點實驗室,遼寧大連 116024)

? (北京機電工程研究所結構強度與動力技術研究室,北京 100074)

** (大連理工大學寧波研究院,浙江寧波 315016)

引言

結構的輕量化設計是飛行器設計的永恒追求.以高速飛行器和空天飛行器等為代表的先進飛行器由于其在更高速度、更遠航程、高機動以及高裝載效率等總體功能指標需求,對零件、部件以及系統級的輕量化設計提出更高的要求.應用復合材料、輕質合金等為代表的新材料,采用拓撲優化、尺寸優化、形貌優化等結構優化設計手段,通過增材制造、超塑成型和擠壓成型新工藝等方法,可以實現復雜飛行器關鍵零件、部件以及結構系統研發效率的極大提升(如圖1 所示)[1-3].

圖1 典型飛行器翼舵加筋結構Fig.1 Typical aircraft wing rudder reinforcement structure

對于給定的載荷,板殼結構的剛度和振動特性可以通過增加肋或加強筋而顯著改善.由于其高比剛度和比強度特性,加筋板殼已被廣泛用作交通運輸、航空航天和土木工程結構中的主要或次要承載部件[4-8].空氣舵作為氣動姿態控制部件,通常位于飛行器外部,承受較為嚴酷的氣動力熱載荷;而剛度、變形等指標對于舵結構抑制顫振至關重要,其結構重量與舵機功率直接相關,進一步會影響到驅動部件舵機尺寸以及耗電功率.因此,舵結構的減重和性能指標優化對于飛行器至關重要.目前已經有大量學者開展了舵結構的優化設計工作[9-11],而相關工作在優化設計效率及獲得清晰加筋構型等方面有進一步改善空間.

針對空氣舵的加筋優化設計主要存在兩點困難:一是傳統的拓撲優化算法由隱式變量描述結構,如SIMP 方法將有限單元作為黑白像素表示材料有無,而最終設計即是有材料單元的集合.該方法除了設計變量多、存在大量灰度單元、結構邊界不光滑且不便直接導入CAD 軟件中之外,在應用于空氣舵加筋優化設計時由于缺乏幾何信息,難以保證優化設計結果滿足筋條的基本幾何特征.通常需要基于優化設計結果,人工提取筋條布局,并經過后續的尺寸優化獲得最終設計.此外,結構優化的求解過程需要數十上百次迭代分析,其有限元分析(特別是三維問題)的效率通常是限制結構拓撲優化問題工程應用的瓶頸.若采用SIMP 方法,需要將舵結構的設計域離散為實體單元,為了保證有限元分析精度,勢必要將設計域離散為大量的單元.如何基于空氣舵的幾何特征,應用結構單元等技術提高相應優化設計問題的求解效率也具有重要意義.

近年來,大連理工大學郭旭教授團隊[12-15]提出了移動可變形組件(moving morphable components,MMC)方法.該方法為全新的結構拓撲優化框架,將具有顯式幾何信息的組件作為描述結構的基元.MMC 方法具有設計變量少、結構邊界顯式且清晰、優化設計結果可與CAD 系統無縫鏈接等優勢.特別地,對于薄壁加筋結構等具有明確幾何特征與約束的結構優化設計,MMC 方法展現出了獨特的優勢[16-17].采用MMC 方法描述筋條,不僅可以將優化設計結果在CAD 軟件中直接參數化建模,在設計過程中還可以利用殼、梁單元對結構進行離散和分析,從而顯著提升優化問題求解效率.另一方面,數據驅動是基于現有的數據集或者樣本庫使用啟發式算法,獲取數據深層次之間聯系的一種方法[18].隨著近年來計算機硬件及前沿機器學習算法的發展,數據驅動方法也再次煥發出了全新的活力,并成功應用于復雜力學問題模擬[19]、先進材料/結構設計[20-24]、結構優化設計[25-27]等諸多領域,在效率等方面展現出了較傳統算法突出的優勢.

基于以上,本工作結合MMC 法和數據驅動方法的優勢,發展了空氣舵的高效設計框架.應用該方法可以快速獲得空氣舵加筋構型的高質量初始設計,后續僅需要約20 步迭代即可獲得滿足設計約束的優化舵面結構,且優化結果可直接導入CAD 軟件進行建模和校驗.

本工作針對高速飛行器舵面復雜服役環境下對于結構減重和關鍵位置高剛度的需求,考慮力熱載荷共同作用的影響,基于MMC 優化方法并結合人工神經網絡模型及程序,分別搭建了力熱耦合載荷下MMC 驅動的舵面加強結構優化設計模型以及神經網絡結合MMC 算法的舵面加強結構優化設計模型,實現了舵面加強結構的高效優化設計,對于該類結構設計均具有較高的參考價值.

本工作主要內容如下:第1 節介紹MMC 優化算法、空氣舵的MMC 描述方法及問題優化列式;第2 節介紹人工神經網絡(ANN)輔助的空氣舵快速優化設計方法;第3 節介紹舵面結構加筋優化算例及討論;第4 節為結論與展望.

1 基于移動可變形組件法的舵面結構優化設計

1.1 移動可變形組件法

MMC 方法是一種全新的拓撲優化框架[12-15].如圖2 所示,該方法將由顯式幾何信息描述的組件作為結構基元,通過幾何信息的更新(對應組件的移動和變形)實現結構構型優化.與傳統的隱式拓撲優化方法相比,利用顯式幾何信息進行拓撲優化的MMC方法具有以下幾個主要優點.

圖2 MMC 方法原理示意Fig.2 Schematic diagram of the principle of the MMC method

(1) MMC 方法的設計變量為組件的顯式幾何參數,設計變量數目與有限元網格無關,且遠少于傳統的拓撲優化方法中的設計變量數目,有助于提高優化算法的求解效率.

(2) 由于幾何模型與有限元模型的解耦性,MMC方法同時具有采用拉格朗日描述和歐拉描述的拓撲優化方法的優點.

(3) MMC 方法對結構組件進行參數化描述,便于靈活地對結構組件的尺寸等幾何信息進行控制,且設計結果易與CAD,CAE 軟件系統相交互.

1.2 基于MMC 方法的空氣舵優化設計算法

空氣舵常見于導彈尾端,形狀呈三角形或多邊形等構型.其舵軸、蒙皮和前緣實體包絡形成設計域,在設計域的筋條是梯形狀貫穿式加筋肋骨架(如圖3).長久以來,空氣舵的加筋設計多為根據載荷和氣動外形依據經驗設計及驗證.為了保證空氣舵加筋設計的最優性和高效性,亟需發展全新的空氣舵優化設計理論和穩定算法.

圖3 三角舵結構示意圖Fig.3 Schematic diagram of triangular rudder structure

基于MMC 方法的空氣舵優化設計的基本思想為:采用組件描述舵內部的加筋,各個筋條的設計變量為筋條的端點位置(稱作“硬點”,在空氣舵中面上)以及各個筋條的寬度.優化過程中隨著“硬點”的移動及筋條厚度的變化,實現加筋拓撲優化.這種方法被稱為“移動基結構法”[16],在一定程度上減弱了傳統基結構方法的初始依賴性,且優化設計結果可以直接在CAD 及CAE 軟件中參數化建模.筋條模型采用底板平面直接起筋的方式建模,筋條和底板之間良好貼合,筋條和底板/筋條之間公共邊界處完全固定約束.有限元分析過程中將筋條用殼結構單元(S3/S4)進行離散,并在優化過程中隨著筋條更新整舵劃分自適應網格,保證了公共邊界處網格共節點,提高了結構分析的效率和精度,如圖4.

圖4 基于MMC 描述的空氣舵內部加筋構型Fig.4 Internal reinforcement configuration of air rudder based on MMC description

當前工作中,考慮空氣舵服役于熱力耦合環境中,優化目標是在給定的體積約束下,使空氣舵的最大位移最小,相應優化列式如下

其中,Pi表示第i個硬點的坐標,tj表示第j根筋條的寬度,np和ns為硬點總數和筋條個數;分別為結構的位移場、體力載荷、給定位移、邊界面力、應變場、實體材料的彈性張量和許用材料的質量上限;Umax為空氣舵在給定載荷下的最大位移;α,?T,δ 分別為材料的熱膨脹系數、溫度變化值和二階單位張量;Γu和 Γt分別為結構的位移邊界和外力邊界;和 UD分別為虛位移空間和設計變量的許可集合.

利用伴隨法[28-29],目標函數的形狀靈敏度可表示為

其中 λ 為伴隨位移場,可由求解以下伴隨方程得到

式中T為單位載荷向量,滿足T·u=Umax.此外,式(2)中的Vn表示加筋部分外表面隨各個設計變量的沿法向的變化率.Vn僅涉及幾何關系,本文將不提供其表達式,具體可參考相關研究[16].

1.3 空氣舵優化問題的參數設置

如圖3 所示的三角空氣舵模型,上下蒙皮(厚1.5 mm)包絡形成三角空氣舵的設計域,筋條在設計域內形成貫穿式加筋肋骨架.蒙皮上表面施加法向向內的壓力載荷0.3 MPa,同時空氣舵溫度載荷簡化為整體溫度場(初溫20 °C,最高100 °C),舵軸外側面約束3 個方向移動自由度.

舵本體為高溫合金材料,楊氏模量210 GPa,泊松比0.33,密度8470 kg/m3,熱膨脹系數為1.51×10-5K-1.初始舵結構尺寸參數a,a1,b,b1,c,h1,d,h2,e分別為,235,3,570,3,20,60,230,5,50,單位為mm.

2 人工神經網絡輔助的舵面結構快速優化設計

2.1 基于MMC 的舵面結構人工神經網絡模型

本項研究中主要使用的是ANN 神經網絡算法[30].輸入變量為優化問題(1)的設計變量D,也即空氣舵內部筋條的幾何參數(共218個).將筋條厚度范圍設定為0~6 mm,硬點移動范圍為以其初始布局為中心點的邊長為5 mm 的正方形內,利用隨機采樣技術可獲得空氣舵結構樣本.考慮制造工藝約束最小為1.0 mm (當筋條厚度小于1.0 mm 時,該筋條不參與參數化建模),借助于ABAQUS 軟件參數化構建了39936 個三角空氣舵樣本模型,并分為4 線程進行有限元分析,單個樣本模型的分析耗時約28~32 s(代表性空氣舵加筋布局如圖5 所示).由于經過有效加強的空氣舵結構內部和C點位移通常不會再為最大值,數據集的3 個輸出變量包括三角舵的關鍵點位移(2 個銳角角點的位移幅值UA,UB,如 圖5(a)所示)和整舵質量.

圖5 參數化生成的代表性三角空氣舵模型Fig.5 Parametrically generated representative triangular air rudder model

基于Pytorch 環境,搭建了如圖6 所示的人工神經網絡模型.優化器采用ADAM,初始學習率設定為3.0×10-4和LR 衰減,每50 步衰減為0.8,損失函數設定為RMSE,激活函數均選用leakyRelu 函數,Batch_size 大小設置為128,最大迭代次數為2000,訓練集與測試集之間的比例為9:1.經過訓練,測試集的最終RMSE 大小為0.24,圖7 中展示了測試集預測結果與實際性質的對比,可以得到神經網絡預測的結果大都較為集中分布在y=x曲線附近,且各分量的R2-score 均大于0.92.

圖6 人工神經網絡模型Fig.6 Artificial neural network model

圖7 實際響應-預測相應對比Fig.7 Actual response vs.predicted response

2.2 基于神經網絡的空氣舵加筋快速優化框架

基于神經網絡模型,關鍵點的位移和結構重量不再需要經過有限元分析獲得,相應的優化列式(1)可轉化為

其中,Θ 表示神經網絡的映射關系,()Θ表示由神經網絡模型計算得到的數值.由于max 函數的敏度求解困難,采用KS 函數擬合max 函數以保證目標的可微性

為保證收斂的穩定性和KS 函數的近似性,取λ=100.

對比原始優化列式(1),使用神經網絡模型除了提升模擬的計算效率,相應的靈敏度分析也可以得到有效化簡.具體來說,目標函數的靈敏度可以通過鏈式法則直接表達為

基于所得的梯度信息,可以按照圖8 所示的優化流程進行舵結構快速優化設計.需要指出的是,由于神經網絡模型的近似性,優化列式(4)獲得的結果往往存在進一步的優化空間.因此,我們將列式(4)的最優設計變量作為初始解,再基于求解優化列式(1)進行進一步的改進設計.后續算例表明,以上初始解僅需要進行少次迭代分析即可收斂,相比直接求解原問題可以極大提高舵面結構的優化設計效率.

圖8 基于數據驅動的舵結構優化設計流程圖Fig.8 Flowchart of air rudder optimization design based on data-driven approach

3 數值算例

本節將針對1.3 節所設置的舵面優化設計問題,分別應用基于有限元分析(優化列式(1))和基于神經網絡(優化列式(4))的舵面結構優化設計算法進行求解.

3.1 MMC 方法的舵面加筋優化

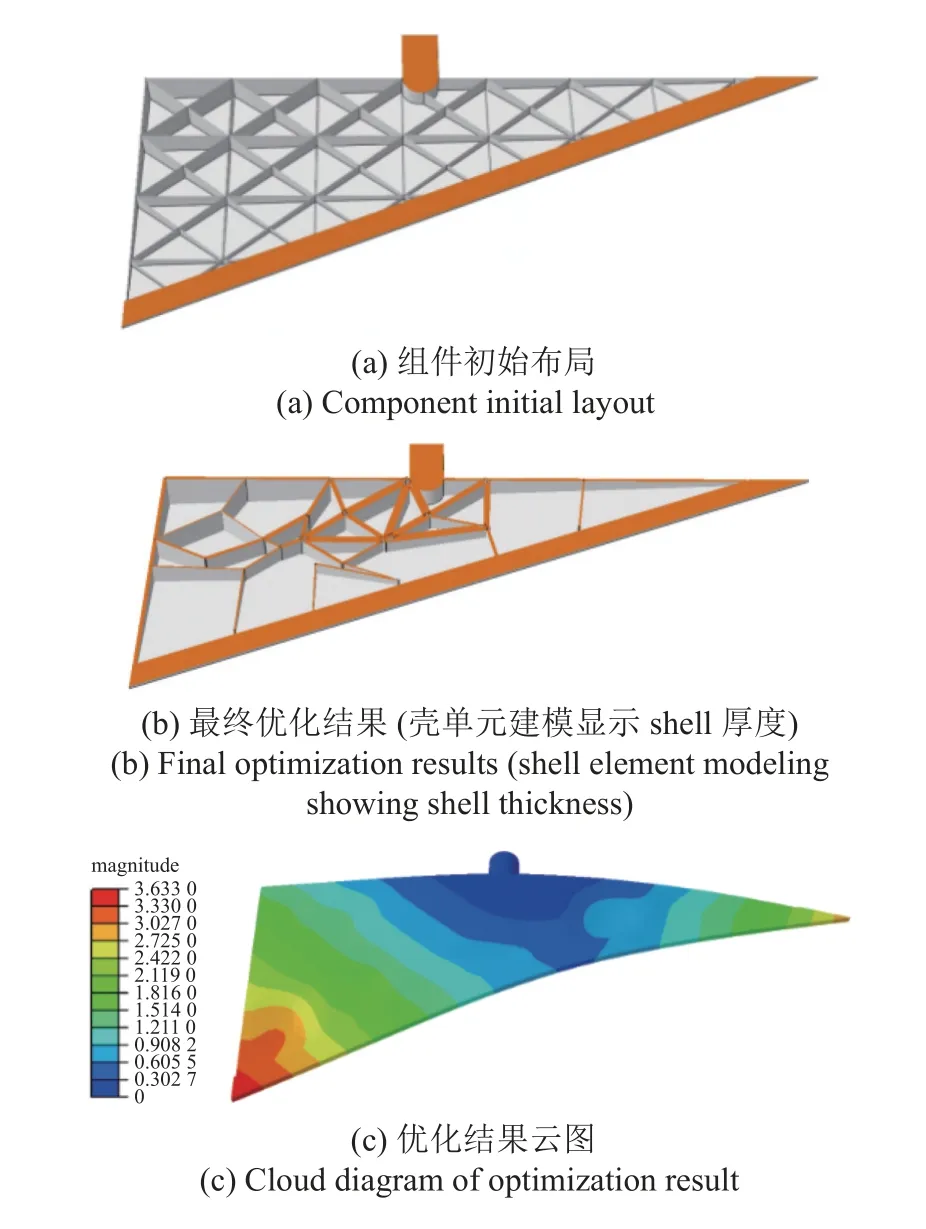

舵面加筋優化目標為在給定的質量約束下空氣舵的最大位移最小,最大迭代次數為600 步,共用時26h 51min 14s.收斂性條件為最大位移在5個迭代循環中滿足約束整舵質量為4.7 kg,設置組件的初始布局為圖9(a).由于制造約束的設置,將最終優化結果中少量厚度小于1 mm筋條剔除.圖9(b)給出了舵面內部的最優加筋路徑(ABAQUS 建模,并顯示shell 厚度),優化后加強筋靠近舵軸部分材料分布較多,遠離舵軸部分逐漸變少并延伸至舵邊緣,實現了較好的承載作用.由變形云圖可知,發生最大位移位置為角點A,因此結構最終在舵軸與A點之間大量分布材料以降低最大位移.舵面銳角角點B相較A點加筋數量較少,這可能是由于舵面角點B一側面積較小,限制了該區域的整體載荷水平,材料優先趨向于沿舵軸向A點形成筋條結構.將最優設計在ABAQUS 中進行重分析驗證,位移云圖如圖9(c)所示.基于有限元計算的最優三角空氣舵總質量為4.64 kg,滿足了質量約束要求(不超過4.7 kg),最優結構最大位移發生于A點,數值為3.633 mm.

圖9 MMC 方法的舵面加筋優化圖示Fig.9 Optimization diagram of rudder surface reinforcement by MMC method

需要特別說明,由于結構拓撲優化問題強烈的非凸性,在MMC 方法的初始組件設置較少時,求解拓撲優化問題容易陷入較差的局部最優解[15],數值上表現為對初始組件布局的顯著依賴性.針對此問題,可以添加組件的引入機制[31],或嘗試采用更加密集的初始組件布局,然而過多組件會降低優化效率,增加求解時間.

將組件的初始布局適當加密,圖10(a),圖10(b)展示了相應優化舵面結構內部的加筋路徑(殼單元建模,顯示shell 厚度).進一步進行重分析驗證,三角空氣舵總質量為4.67 kg,滿足質量約束要求,圖10(c)給出了相應的位移云圖.優化結果的最大位移為3.266 mm (A點),相比較稀疏初始筋條布局的優化結果,加密組件后優化設計的最大位移更小.因此在實際工程中可以從多個初始布局開始優化,綜合比較獲得較優的最終構型.

圖10 加密初始組件布局的優化結果圖示Fig.10 Graphical illustration of the optimization results for encrypted initial component layout

3.2 神經網絡結合MMC 的空氣舵快速加筋優化

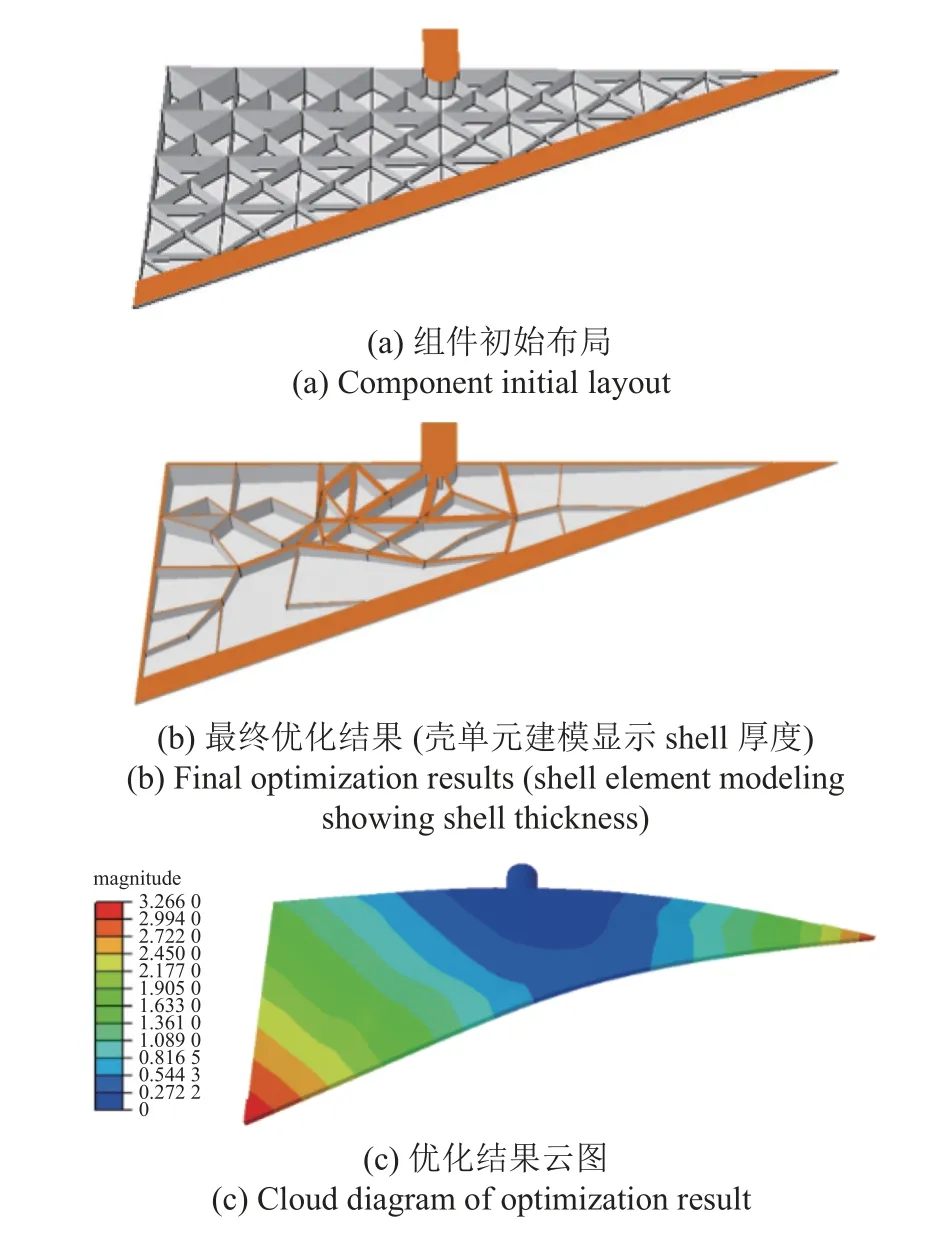

設定整舵結構質量上限為4.7 kg,求解結合神經網絡模型的優化列式(4),同樣獲得了優化設計結果.將優化設計變量在ABAQUS 中直接建模和重分析驗證,相應結果如圖11 所示.數據驅動結果參數化建模后模型質量為4.56 kg,距質量約束上限4.7 kg 仍有0.14 kg 的設計空間,其主要由于神經網絡模型的預測誤差所引起.A點位移為3.511 mm,為整舵結構的最大位移.

圖11 數據驅動的優化結果Fig.11 Data-driven optimization results

為了充分改善以上設計,將圖11(a)對應的加筋設計作為優化列式(1)的初始布局進一步進行優化設計.目標函數(空氣舵的最大位移)的迭代曲線如圖12 所示,可見在數據驅動優化設計結果的基礎上,僅需要約20 步迭代即可獲得較為穩定的設計構型,優化總時長約為25 min,相較傳統MMC 方法優化效率提升約98.45%.選取第17 迭代步的優化設計結果在ABAQUS 中進行參數化建模和重分析驗證,如圖13 所示.對比圖11(a)和圖13(a),可以發現其構型極為相似,且筋條分布呈現沿舵軸向外的分布狀態,這都表明了數據驅動優化設計結果具有較高的精度.而最終所得的三角舵總質量為4.7 kg,結構最大位移為3.330 mm,實現了材料的充分利用和結構最大位移的進一步降低.

圖12 目標函數(最大位移)歷史迭代曲線Fig.12 Objective function (maximum displacement) history iteration curve

圖13 優化結果Fig.13 Optimization Results

與3.1 節所采用的基于精確有限元分析的舵面結構優化設計算法相比,由初始構型到最終構型經歷的迭代步數較少(17 步)即可收斂,且設計結果性能更加優異,這可能是由于神經網絡模型的誤差相當于給數值優化算法一定的噪聲,具備了一定的跳出局部最優解的能力[32].

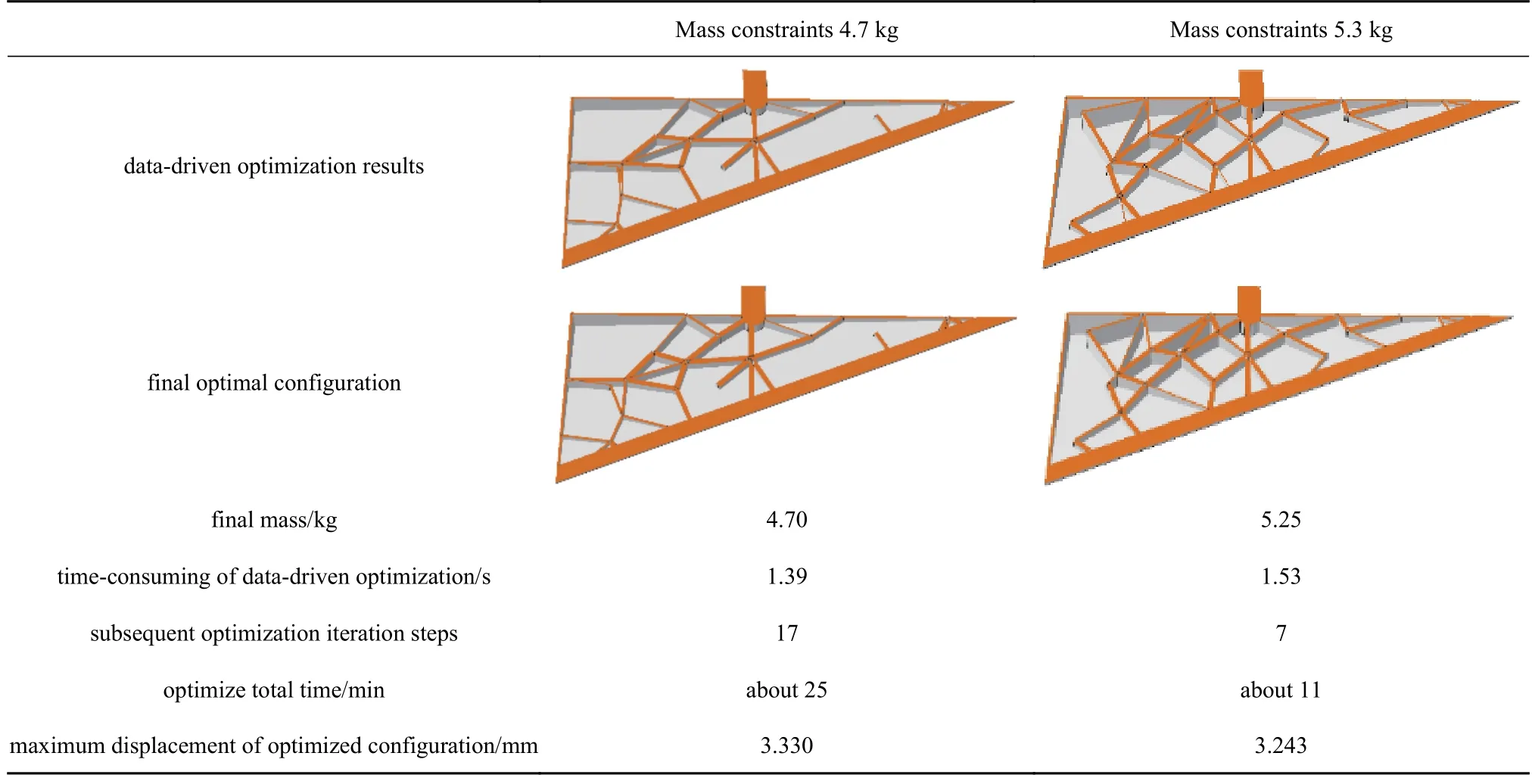

進一步應用基于神經網絡的空氣舵快速設計框架開展了質量約束5.3 kg 的舵結構優化設計.表1分別展示了兩個不同質量約束的數據驅動優化結果及耗時、后續優化迭代步數、最終優化構型、最大位移數值和優化求解總時長數據對比.可以發現,數據驅動優化時間均約為1~2 s,而后續優化僅需30 步以內的迭代,相比基于精確有限元分析的優化設計算法(通常需要500~600 步)實現了效率的極大提升.此外,基于MMC 方法的空氣舵優化設計均具有清晰的拓撲和筋條位置、厚度等顯式參數,可以直接用于后續的建模與驗證.

表1 優化算例結果分析Table 1 Optimization study results analysis

4 結論與展望

本文面向飛行器空氣舵結構開展了加筋優化設計.針對傳統拓撲優化算法應用在舵面加筋優化設計中設計變量多、加筋構型不清晰、優化結果不能直接導入CAD 軟件、迭代優化效率低等問題,基于移動可變形組件法(MMC)的顯式拓撲優化框架結合數據驅動算法,建立了加筋布局與關鍵力學性質之間的映射人工神經網絡模型,并結合鏈式法則和向后傳播算法進行靈敏度分析,實現了熱力耦合作用下數據驅動的舵面結構高效優化設計.在本研究工作基礎上可進行如下進一步拓展.

(1) 機器學習算法方面:采用更為有效的神經網絡模型(例如調整網絡架構、結合圖神經網絡等)提升預測精度,力求進一步減少甚至完全避免后續基于精確結構分析的優化迭代.

(2) 優化設計指標方面:將本文的剛度和重量擴展至基頻、穩定性、顫振等舵面結構的其他核心指標,如轉動慣量、蒙皮穩定性等指標.

(3) 應用對象方面:探索航空航天等工程結構中常用的加筋結構快速智能優化設計,充分發揮MMC 方法和數據驅動算法的優勢.