基于NX MCD 的平面口罩焊接組虛擬調試

黎玲萍,趙永信,陳 勇

(1.廣西工業職業技術學院 智能制造學院,廣西 南寧 530001;2.深圳復興智能制造有限公司,廣東 深圳518127))

0 引言

在進行產品的真機調試之前,為了高效和安全地完成前期的提前調試驗證,虛擬調試是一項很重要的技術方法。虛擬調試主要分為軟件在環和硬件在環兩種,其中的軟件在環虛擬調試就是利用虛擬的控制器對虛擬的模型動作序列進行控制,整個動作序列完成的設備和控制器均是虛擬的,而硬件在環虛擬調試就是包含了一部分硬件和一部分軟件在調試過程中,當然,還沒有驗證的三維模型設備還是虛擬的,但是控制器及一些相關的HMI 等上位機則是真實的設備,這種虛擬和現實設備結合的調試則更進一步驗證了所需要調試的三維模型的相關功能的可行性和合理性。在真機調試前完成一次虛實設備之間的硬件在環虛擬調試,用以驗證設計對象動作功能的可行性和合理性,提高產品的生產效率的同時也更加安全。正是由于這些優點,近年來,不管是軟件在環還是硬件在環的虛擬調試在機電設備中的應用研究還是很多。

在軟件在環虛擬調試方面,侯星宇等[1]通過PLCSIM Adv 的通信方式實現了MCD 與TIA 之間的實時通信,采用了虛擬的PLC 和虛擬的MCD 自動換刀裝置實現了其軟件在環虛擬調試。李華川等[2]驗證了基于MCD 和TIA 結合的工業機器人軟件在環虛擬調試方案的可行性和有效性。林裕程等[3]通過PLCSIM Adv 的通信方式實現了虛擬PLC 對數控機床模型的控制。

在硬件在環虛擬調試方面,鄭俊強等[4]以機器人碼垛工作站為研究對象,在MCD 平臺對其實現了虛擬調試,驗證了機器人碼垛工作站的數字化設計和虛擬調試的可行性,降低了開發成本。蔡文站等[5]以機器人打磨葉片為研究對象,通過OPC UA 通信協議實現機器人打磨葉片系統軟/硬件聯合虛擬調試,驗證了基于MCD 平臺的虛擬調試的可行性。

從以上的研究可以看出,虛擬調試無論在軟件在環還是硬件在環的虛擬調試,其應用研究覆蓋的面還是很廣的,但是從虛擬調試的研究中發現把基于MCD 的虛擬調試應用在口罩生產的研究卻鮮有看到。故文中以平面口罩裝配單元的焊接組為研究對象,在NX MCD 平臺,為平面口罩裝配單元的焊接組建立了三維模型,在MCD 平臺完成了其機電一體化概念設計,并利用OPC UA 的通信方式實現了MCD模型與真實PLC 之間的硬件在環虛擬調試,為從事機電一體化設計等相關領域的技術人員提供一定的參考。

1 焊接組的機電概念設計概述

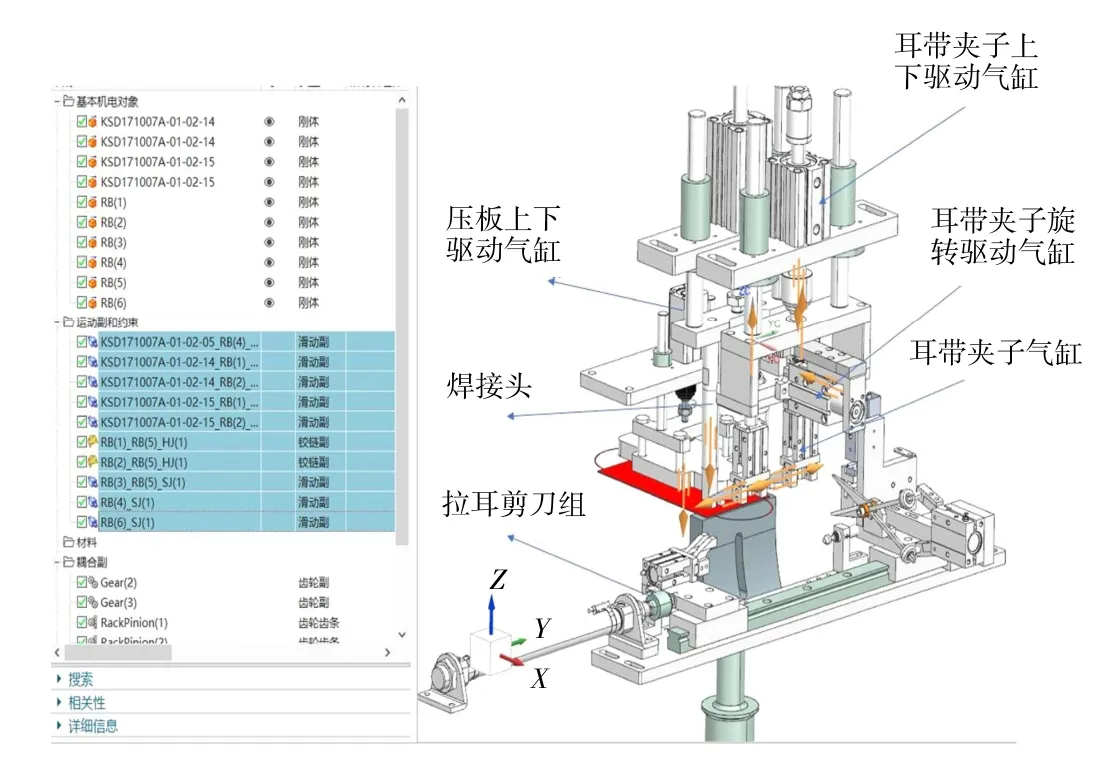

平面口罩的焊接組件主要是實現口罩的耳帶和口罩面之間的超聲波焊接的功能,其機電概念設計的過程就是給焊接組添加相應的運動副和耦合副,然后添加相應的位置控制,其結構及添加結果如圖1 所示,圖中主要是添加了相應的運動副和耦合副。

圖1 焊接組的結構及運動副

2 基于OPC UA 的焊接組通信設置

焊接組的主要控制對象是耳帶夾子,而耳帶夾子的運動就是控制其夾緊和松開動作、垂直上下運動和旋轉運動。除此之外還需要控制壓板的上下運動來實現焊接前把口罩面壓緊,再控制焊接頭的上下運動實現超聲波焊接。為了實現這些控制動作,分別利用外置實際的PLC 信號來控制這些動作。接下來,就具體的通信設置及實現過程進行說明。

2.1 基于MCD 的虛擬調試思路

在NX MCD 中,可以支持多種與外部信號的配置方式,包含有OPC UA、OPC DA、PLCSIM Adv 等,在此焊接組的虛擬調試中,為了提前利用真實PLC對MCD 模型進行調試,選擇利用OPC UA 的通信方式,主要的調試思路如下:

首先,在MCD 中完成焊接組的機械設計添加相應的運動關系,并且利用MCD 中的位置控制的電氣驅動命令實現耳帶夾子的夾緊松開位置控制、耳帶夾子上下驅動的位置控制、耳帶夾子旋轉的位置控制、壓板的上下驅動位置控制以及焊接頭的上下驅動位置控制。

其次,在MCD 的內部把這些位置控制命令與信號相關聯,讓位置控制中的目標位置成為MCD 的輸入信號,速度的控制則在MCD 的位置控制中進行調整。

最后,在MCD 中完成外置PLC 與MCD 模型的配置方式的選擇及信號的相互映射,這樣就可以實現PLC 的輸出信號作為MCD 的輸入信號,達到PLC 控制MCD 的模型動作的目的,這樣就可以提前調試,在調試過程中參數的改變可以很直觀地在模型的動作上面顯示,使得調試更加直觀和高效,調試完成后,調試的相關參數會更加合理,調試程序也可以直接用于后面的真機,調試好的模型結構參數也比較準確,利用NX 的加工模塊可以完成加工,使得最終進行真實設備的裝配時精度更高,以此節省了反復調試的時間,提高了效率。

2.2 OPC UA 信號配置及信號映射

為了實現真實的PLC 與NX MCD 虛擬模型的信號連接,需要建立其信號配置,主要分兩步來實現。

第一步,文中選擇了一款S7-1511C-1PN 的PLC來進行試驗研究,該PLC 是支持OPC UA 服務的,并且利用TIA 軟件來進行編程和調試,所以在TIA 中完成該PLC 的組態后,在硬件組態中激活OPC UA 服務器,并復制服務器的地址。

第二步,在NX MCD 中的外部信號配置中選擇OPC UA 方式,在彈出的窗口中添加OPC UA 服務器,在URL 中粘貼在TIA 軟件中復制的服務器地址,這樣即可實現其外部信號的配置。

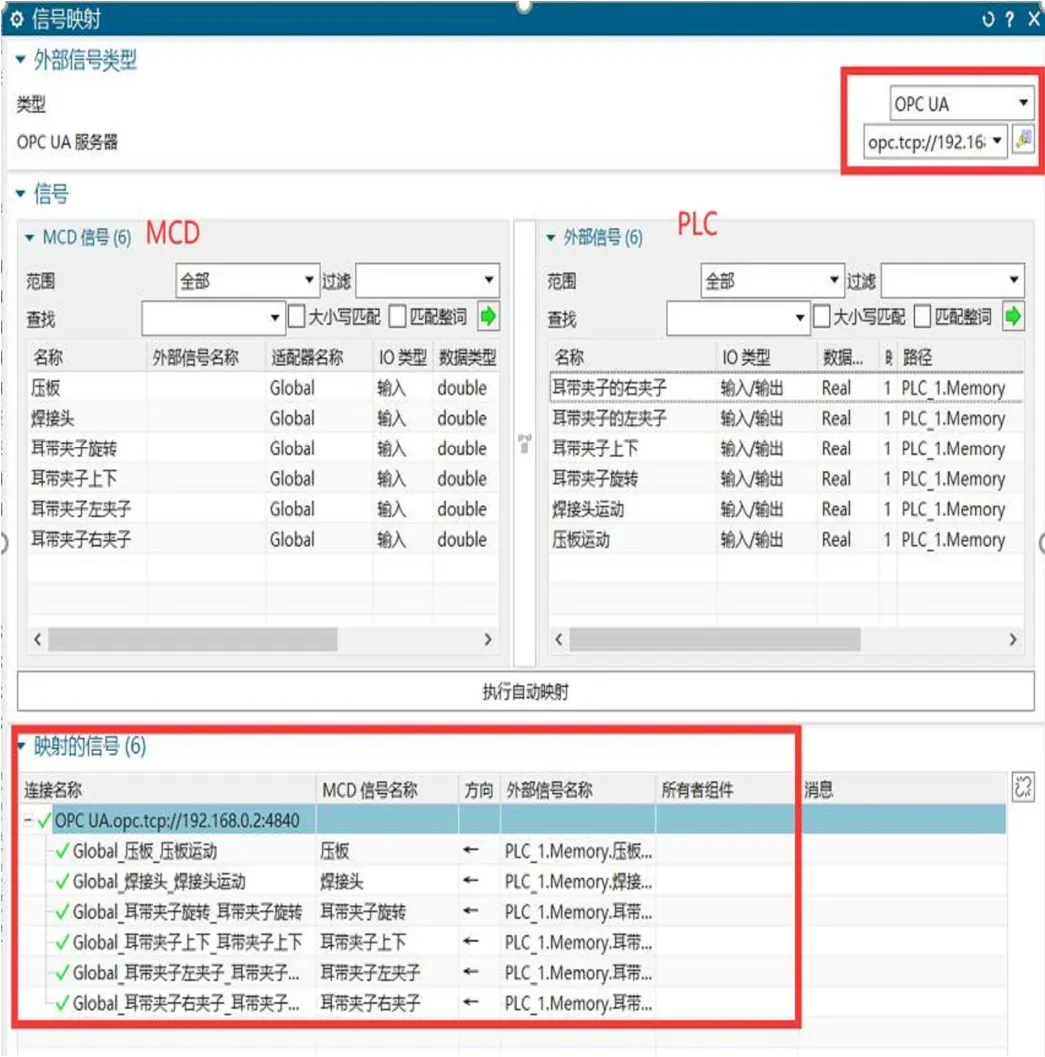

如圖2 所示,在MCD 的外部信號配置中,選擇PLC 需要控制焊接組的兩個耳帶夾子、耳帶夾子上下運動、耳帶夾子旋轉、壓板運動和焊接頭運動的控制輸出信號,把這些PLC 的輸出信號從外部信號配置中勾選后就可以在MCD 的信號映射命令中一一對應實現信號的映射關聯。

圖2 PLC 的輸出與MCD 輸入信號的映射

3 焊接組的硬件在環虛擬調試

如圖3 所示,圖中的電腦中是平面口罩裝配單元的焊接組虛擬模型,圖中的PLC 是一款真實的PLC,由于是通過OPC UA 的方式實現的硬件在環虛擬調試,所以真實的PLC 與虛擬模型(電腦中的NX 軟件中)通過一根網線進行連接。

圖3 硬件在環調試設備

完成了真實PLC 與虛擬MCD 模型的信號配置及信號映射后,首先需要先驗證其信號關系是否映射成功,所以需要在TIA 軟件中組態真實的PLC 并利用PLC 的信號監控來分別驗證以下內容:

(1)通過PLC 中MD4 和MD8 中的數值分別控制左右兩個耳帶夾子的夾緊與松開移動位置;

(2)通過PLC 中MD12 中的數值來控制耳帶夾子上下驅動氣缸的上下移動位置;

(3)通過PLC 中的MD16 中的數值來控制耳帶夾子旋轉的角度;

(4)通過PLC 中的MD20 中的數值來控制焊接頭的上下移動位置;

(5)通過PLC 中的MD24 中的數值來控制壓板的上下移動位置。

這里需要特別說明PLC 控制MCD 模型是通過PLC 中數據類型為Real 型的數據來控制MCD 中的double 型的數據,否則無法實現映射。以上驗證成功后,就可以利用PLC 中的MD4-MD24 這些存儲器中的數值變化來控制焊接組的各結構的動作,以此來編程即可實現對MCD 的焊接組的動作邏輯的程序自動控制,以這種方式實現了焊接組件在沒有生產前的硬件在環提前調試。

4 結語

本文以平面口罩焊接組的虛擬調試試驗為主線,采用OPC UA 的通信方式實現了平面口罩焊接組的各運動部件的虛擬調試,主要調試了完成焊接組焊接動作所需要的耳帶夾子的夾緊松開PLC 控制、耳帶夾子的上下移動PLC 控制、耳帶夾子的旋轉運動PLC 控制、焊接頭和壓板的上下移動PLC 控制。利用真實的PLC 控制虛擬MCD 焊接組模型的試驗說明了焊接組基于MCD 的硬件在環虛擬調試的可操作性和有效性,試驗結果表明:平面口罩焊接組的硬件在環虛擬調試縮短了真機調試時間,提高了生產效率。