出砂油井潛油電泵葉輪結構優化

摘要:潛油電泵應用于出砂油井時,砂粒對離心泵葉輪磨損嚴重,導致增壓性能降低,甚至機組失效。為了明確葉輪磨損規律,優化葉輪結構參數,開展了含砂條件葉輪磨損特性仿真分析。建立了全尺寸離心泵幾何模型,利用六面體結構化網格進行網格劃分,基于CFD數值模擬技術,優選RNG k-ε湍流模型和離散相模型模擬固-液兩相流場,以沖蝕磨損率為評價指標,通過SIMPLEC算法進行求解。實驗采用正交設計方法,解決多因素敏感分析的交互影響。結果表明:出口寬度對葉輪磨損影響最大,葉包角、入口寬度和葉片數次之,出口寬度越大,沖蝕磨損率越小。最優葉輪結構參數為出口寬度21.1 mm、葉包角90°、葉片數10、入口寬度13.6 mm,相比于原泵型葉輪結構,新葉輪幾何形態更發散。研究成果對同類油井泵型選擇提供了參考依據,也為潛油電泵制造商開展防砂優化設計提供了理論支撐。

關鍵詞:潛油電泵;沖蝕磨損;數值模擬;結構優化

中圖分類號:TE933.3" " " " "文獻標志碼:A" " " "doi:10.3969/j.issn.1001-3482.2024.04.007

Optimization of Impeller Structure for Electric Submersible Pumps in Sanding

Oil Wells

LIU Zhongbo1,LIU Yonghui2,WANG Xuan1,XIE Weiyi1,LIU Yi3,XIE Zaixiang4

(1. Oil amp; Gas Technology Research Institute,PetroChina Huabei Oilfield Company,Renqiu 062552,China; 2. State Key Laboratory of Oil and Gas Reservoir Geology and Exploitation,Southwest Petroleum University,Chengdu 610500,China;

3.Digital Technology Company,PetroChina Huabei Oilfield Company,Renqiu 062552,China;4. Northeast Sichuan Gasfield,PetroChina Southwest Oil and Gas Field Company,Dazhou 635000,China)

Abstract: The electric submersible pump (ESP) is used in oil well sanding, and the impeller of the centrifugal pump will be severely worn by sand particles,resulting in a decrease in suction performance and even pump failure. In order to clarify the wear pattern of the impeller and optimize the structural parameters of the impeller,a simulation analysis of the wear characteristics of the impeller under sand conditions was carried out. A full-scale geometric model of the centrifugal pump was established,in which a hexahedral structured mesh was used for the grid,CFD technology was used for the numerical simulation,RNG k-ε turbulence model and discrete phase model were used for the simulation of the solid-liquid two-phase flow field,erosion wear rate was selected as the evaluation index,and SIMPLEC algorithm was used for the calculation. The orthogonal design method was adopted in the experiment to address the interactive effects of multi-factor sensitivity analysis. The experimental results show that the outlet width has the greatest effect on the wear of the impeller,while the effects of the blade inclusion angle,inlet width and number of blades are reduced accordingly. The larger the outlet width of the impeller,the lower the erosion wear rate. The optimum structural parameters for impeller outlet width,blade inclusion angle,number of blades and inlet width are 21.1 mm,90°,10 and 13.6 mm, respectively. Compared with the original impeller structure of the pump type,the geometry of the new impeller is more divergent. The research results provide a qualitative basis for the selection of pump types for similar oil wells,and also provide theoretical support for the optimization of sand resistance performance in the field of ESP manufacturing.

Key words: electric submersible pump;erosive wear;numerical simulation;structural optimization

潛油電泵是高產油井最主要的舉升設備,但由于提供的生產壓差較大,容易造成地層出砂,特別是在疏松砂巖含水采油階段和適度出砂工作制度下,潛油電泵長期在含砂流體環境中運行,砂粒對離心泵葉輪流道沖蝕嚴重,導致檢泵周期大幅縮短。

由于離心泵幾何結構復雜,利用可視化物模實驗難以對葉輪沖蝕磨損規律進行直觀展現和定量評價[1-3],受益于計算機技術的發展,數值模擬技術為離心泵內部流場分析提供了新的手段[4-8]。王尊策、陳思等[9]模擬分析了不同含砂質量分數條件下的葉輪磨損程度,劉延鑫、王旱祥等[10]考慮葉輪轉速、粒徑、葉片入口和出口安放角大小,進一步明確了葉輪磨損速率的變化規律。然而現有研究成果傾向于對磨損規律的認識,無法指導結構設計與選型,成熟的潛油電泵井防砂措施主要采用管柱防砂[11-13],以及在離心泵葉輪流道內壁附著耐磨涂層,達到延緩磨損速率的目的。

本文采用計算流體動力學(CFD)技術,分析出口寬度、入口寬度、葉包角、葉片數對葉輪沖蝕磨損的影響規律,并基于正交實驗設計,對不同結構參數的交互影響進行綜合評價,提出耐磨葉輪的最優結構尺寸,為出砂油井潛油電泵設計和選型提供技術依據。

1 模型建立

1.1 幾何模型及網格劃分

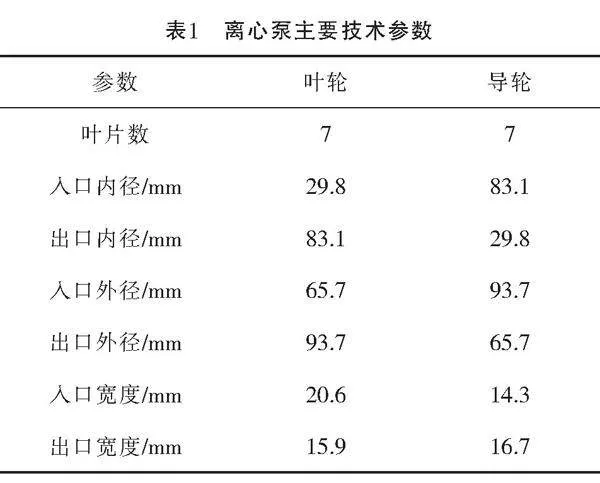

以現場規模推廣的泵型為分析對象,為減小常規單周期模擬過程中由于摩擦損失等因素造成的計算誤差,建立全尺寸離心泵幾何模型[14],離心泵基本結構參數如表1所示。

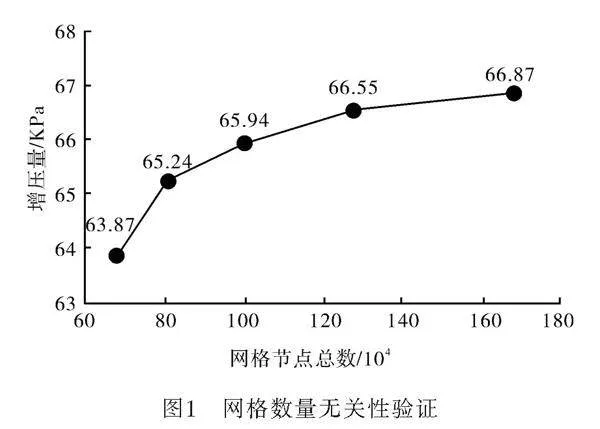

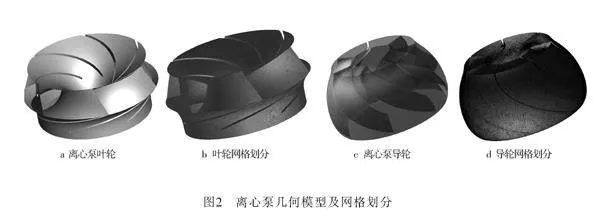

為了提高數值算法求解Navier-Stokes方程時的收斂效率和計算精度,采用六面體結構化網格對流域進行網格劃分,避免非結構化網格在處理離心泵復雜的幾何結構時,造成數據結構規則性的破壞[15-16]。同時,以單級葉輪增壓量作為敏感指標,進行5種網格數量條件下的模擬計算,開展網格數量無關性驗證,如圖1所示。

結果表明,隨著網格數量增加,單級葉輪增壓量逐漸增大,網格質量逐漸改善,然而網格數量越高,提升網格質量的程度越小,并且會極大延長計算時間,故采用127.69萬個六面體網格進行網格劃分。圖2為單級葉輪幾何模型與網格劃分結果。

1.2 數值模型優選

采用ANSYS Fluent軟件對葉輪流場進行數值模擬,分析砂粒對葉輪沖蝕磨損規律。對比固、液兩相流場數值模擬常用的雙流體方法和離散相方法[17],前者將固相和液相均視為連續相進行處理,在固相顆粒體積分數高于10%的條件下才具有實際意義,而離散相方法將液相視為連續相,固相視為離散相,與潛油電泵井實際生產條件更吻合[18]。

1) 連續相控制方程。

標準k-ε湍流模型在湍動能方程的基礎上引入了湍流動能耗散率的概念[19-20],相比之下,RNG k-ε湍流模型考慮了平均流動中的旋轉及旋流流動,更適用于葉輪流場中各向異性的湍流條件[21-22],其表示為:

+=αk μe

+Gk+Gp-ρf ε" "(1)

+=αε μe

+(C*1εGk-C2 ε ρf ε) (2)

式中:ui為流體速度,m/s;t為時間,s;ρf為流體密度,kg/m3;k為湍動能,m2/s2;ε為湍流動能耗散率,m2/s3;μe為等效黏性系數;Gp為由浮力而產生的湍動能;Gk為速度梯度導致的湍動能;C*1ε、C2ε為系數。湍動能和湍流動能耗散率取值同為αk=αε=1.39。

2) 離散相控制方程。

離散相模型(DPM)的核心為歐拉-拉格朗日法,根據拉格朗日坐標系下顆粒的受力情況預測其軌跡[23-24]。砂粒在葉輪內主要受到繞流阻力、重力、各種附加力、離心力、科氏力、Basset力和Magnus升力等作用力,其受力控制方程為:

ms =

+ FD + FV + FP + Fother(3)

式中:ρs為砂粒密度,kg/m3;g為重力加速度;FD為流體繞流阻力,N;FV為附加質量力,N;FP為壓力梯度導致的附加力,N;Fsum為離心力、科氏力、Basset力、Magnus升力等外力的總和,N。

3) 沖蝕磨損率模型。

ANSYS Fluent在計算顆粒運動軌跡的基礎上,耦合粒子與壁面的相互作用計算沖蝕量,以葉片的沖蝕磨損率ER作為監視沖蝕磨損程度的量化指標,即單位面積葉片表面在單位時間內被砂粒磨損掉的質量[25-27],表達式為:

ER=" "(4)

式中:mp為計算過程中砂粒p的質量流率,kg/(m2·s);C(dp)為砂粒直徑函數;α為顆粒路徑與壁面的沖擊角,rad; f(α)為沖擊角函數;ν為砂粒的相對速度,m/s;b(ν)為砂粒相對速度的函數;Af為壁面計算單元的面積,m2;N為在面積Af上發生碰撞的顆粒數目。

1.3 實驗條件

當潛油電泵正常運行時,離心泵的葉輪轉動而導輪固定,故在ANSYS Fluent中需要將葉輪、導輪設置為不同的流體域。葉輪動流體域額定轉速為3 500 r/min,繞z軸旋轉,導輪流體域設置為靜止,以標準大氣壓作為參考壓力。結合現場潛油電泵井實際生產條件,實驗中設置潛油電泵排量為80 m3/d,定義連續相為原油,離散相為砂粒,體積含砂量為0.1%、1.0%和3.0%,砂粒粒徑為0.2 mm,密度2 700 kg/m3。泵入口邊界設置為質量流量入口,出口邊界為定壓出口邊界。同時,假定所有壁面均為光滑面且無滑動,泵的進口和出口在同一靜壓基準水平,忽略葉輪轂平衡孔、葉輪與導輪之間的間隙。

2 葉輪結構優化實驗設計

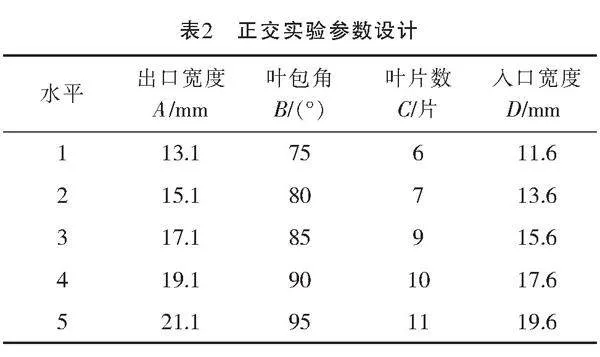

葉輪設計參數多,結構復雜。由于葉片的入口安放角、出口安放角與葉包角互相影響,且安放角之間具有一定的相關性,不適合進行局部敏感性分析,故優選入口寬度bin、出口寬度bt、葉包角φ、和葉片數z作為敏感變量。

此外,合理選擇設計參數至關重要,設計變量取值范圍過大,不符合生產要求,取值范圍過小,可能會偏離優化點。因此,基于原有結構參數x0,在其附近取值,令變動量為δ,預測參數值改變對目標函數值的影響程度,明確對目標函數值影響較大的參數。對每個原始結構參數取5個水平,此時設計變量x的范圍為:

bin=bin0-2δ,bin0-δ,bin0,bin0+δ,bin0+2δ

bt=bt0-2δ,bt0-δ,bt0,bt0+δ,bt0+2δ

φ=φ0-2δ,φ0-δ,φ0,φ0+δ,φ0+2δ

z=z0-2δ,z0-δ,z0,z0+δ,z0+2δ(5)

沖蝕磨損率作為輸出目標參數,是葉輪磨損程度的評價指標。以滿足等效應力條件,使其達到最大值,可以得出目標函數的約束條件為:

minR = -f(x1,x2,x3,x4)(6)

式中:R為葉輪沖蝕磨損率,x1、x2、x3、x4分別為設計變量bin、bt、φ、z。

數值模擬的方案設計基于正交實驗方法,通過組合數學理論,科學制定實驗組數,使實驗具備均衡分散和綜合可比性。為了滿足正交表的要求,四因素、五水平的單指標正交實驗應選用標準的六因素、五因子正交實驗表L25(56),共計25組實驗,四種敏感因素的取值如表2所示。

3.1 葉輪沖蝕磨損規律

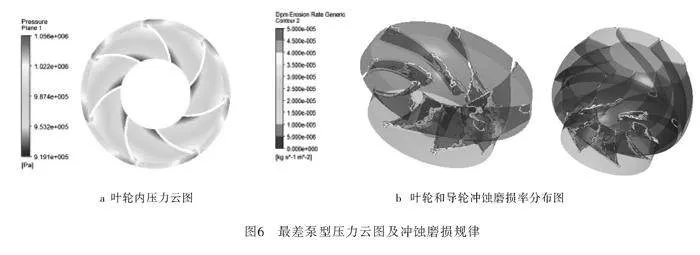

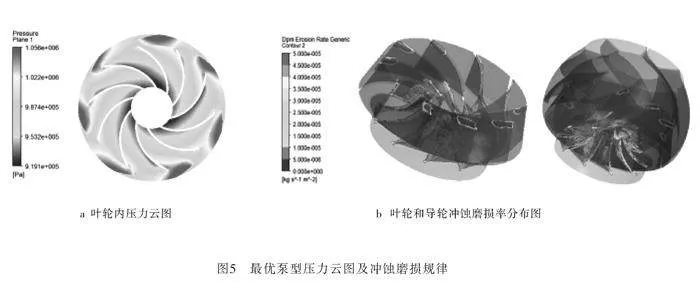

采用SIMPLEC算法求解速度和壓力的耦合結果,圖3為含砂量3%條件下,原泵型葉輪內壓力云圖以及葉輪、導輪沖蝕磨損率分布。可以看出,葉輪內壓力分布呈中心對稱特征,沿流道向外方向,葉輪入口處存在低壓區,從中心入口處到邊緣逐漸增大,葉輪外緣達到極值。較高的壓力梯度造成葉輪外緣靠近導輪的葉片受到局部性劇烈沖蝕,磨損較嚴重。影響磨損率的因素除相對速度大小外,還與沖擊角緊密相關。在葉輪入口處,固-液混合物經導輪流出后速度方向發生改變,流線在葉片吸力面交錯彎折,砂粒的運行軌跡與葉片夾角很大,形成局部嚴重磨損。而在葉輪中后部,砂粒沿壁面運動,與葉輪沖擊角較小,沖蝕磨損的影響不明顯。

3.2 正交實驗結果分析

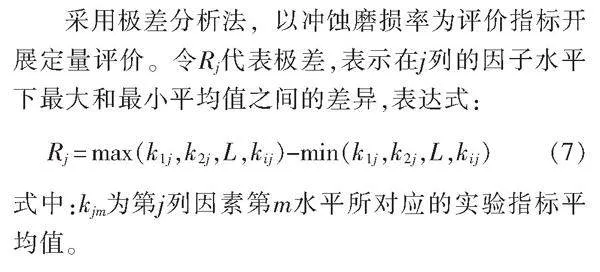

采用極差分析法,以沖蝕磨損率為評價指標開展定量評價。令Rj代表極差,表示在j列的因子水平下最大和最小平均值之間的差異,表達式:

Rj = max(k1 j,k2 j,L,ki j)-min(k1 j,k2 j,L,ki j)(7)

式中:kjm為第j列因素第m水平所對應的實驗指標平均值。

通過計算25組實驗中各指標的平均值kjm,可直觀反映不同因素所對應的最優水平和最優組合,進一步得到所對應因素的極差Rj,評價該因素對沖蝕磨損率的影響程度以及各影響因素的主次順序。依據正交實驗的特性,對于4因素5水平實驗,不同因素在5水平的實驗條件完全一致,因此同因素5個水平的模擬結果可直接進行對比。

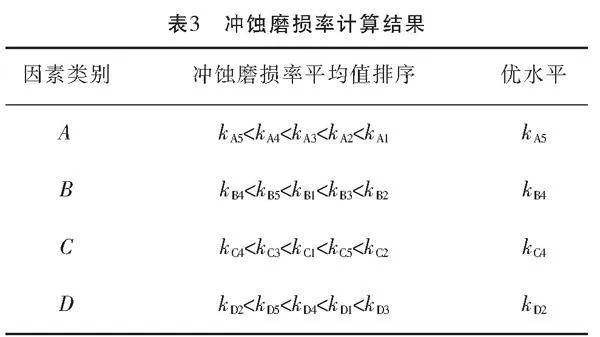

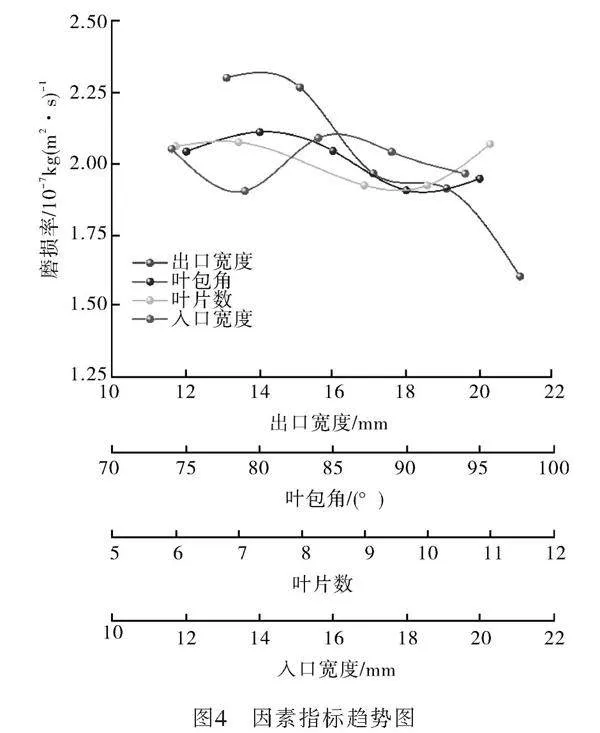

圖4為含砂量3%條件下,不同因素和水平對應的沖蝕磨損率。可以發現,各因素的水平變動對評價指標均有影響,并且Rj值大小具有RAgt;RBgt;RDgt;RC關系,表明出口寬度對沖蝕磨損率的影響最大,為主要因素,其次是葉包角、入口寬度和葉片數。

進一步評價各因素的沖蝕磨損率平均值kjm,其中A5、B4、C4和D2水平對沖蝕磨損率的影響最小(如表3),A5B4C4D2為最優水平組合。含砂量0.1%和1.0%兩種條件的沖蝕磨損率變化趨勢模擬結果與含砂量3%時完全一致,葉輪最優結構參數為出口寬度21.1 mm、葉包角90 °、葉片數10、入口寬度13.6 mm。新葉輪結構的入口寬度更小,出口寬度更大,葉片數更多,相比于原泵型葉輪結構,其幾何形態更發散,具有更小的入口水力半徑和更大的葉輪出口面積,有效減少了磨損失效的薄弱環節。

3.3 結構優化效果評價

圖5~6為最優結構(沖蝕磨損率最低)和最差結構(沖蝕磨損率最高)的葉輪內部壓力云圖以及葉輪、導輪沖蝕磨損率分布。可以發現,優化后的流場壓力梯度更大,表明在含砂條件下,降低沖蝕磨損程度不僅可以延長檢泵周期,還提高了潛油電泵的增壓性能,提升舉升效果。更多的葉片數和更小的入口寬度會抑制湍流影響,避免砂粒在葉輪入口以大角度沖擊壁面,葉輪中心嚴重磨損區明顯減小。增加出口寬度會使流線更發散,有效減少砂粒與壁面的接觸,僅在較高壓差和流線轉折處存在易沖蝕的區域,而葉輪中部無磨損范圍更長,整體抗砂粒沖蝕的能力更強。

4 結論

1) 基于全尺寸離心泵幾何模型,采用六面體結構化網格劃分流域,優選RNG k-ε湍流模型和離散相模型,引入沖蝕磨損率作為評價指標,建立了潛油電泵井固-液兩相流場仿真模型。

2) 潛油電泵的葉輪磨損具有中心對稱特征,葉輪入口以及葉輪外緣靠近導輪的部分存在局部嚴重磨損區,而葉輪中后部磨損不明顯。出口寬度對葉輪磨損的影響最大,葉包角、入口寬度和葉片數次之。

3) 對于有出砂風險的潛油電泵井,應優選葉輪出口寬度較大、入口寬度較小、葉片數較多泵型,提升抗沖蝕能力,延長檢泵周期,最優結構參數為出口寬度21.1 mm、葉包角90 °、葉片數10、入口寬度13.6 mm。

參考文獻:

[1] Barrios L J. Visualization and modeling of multiphase performance inside an electrical submersible pump[D]. Tulsa.:The University of Tulsa, 2007.

[2] Zhu J J,Banjar H,Xia Z Y,et al. CFD simulation and experimental study of oil viscosity effect on multi-stage electrical submersible pump (ESP) performance[J]. Journal of Petroleum Science and Engineering,2016,146: 735-745.

[3] Zhu H W,Zhu J J,Zhang H Q. Mechanistic modeling of gas effect on Multi-stage Electrical submersible pump (ESP) performance with experimental validation[J]. Chemical Engineering Science,2022,252: 117288.

[4] Ge Z G,Feng J J,Luo X Q,et al. Numerical investigation of gas–liquid two-phase performance in a mixed-flow pump by using a modified drag force model[J]. Physics of Fluids,2023,35(5): 053324.

[5] Zhou L,Shi W,Lu W,et al. Numerical simulation and experiment on deep-well centrifugal pump[J]. Transactions of the Chinese Society for Agricultural Machinery,2011,42(3): 69-73.

[6] Shudryk O,Shevchenko N,Koval O. Investigation of gas-liquid mixture flow in the stage submersible pump[J]. WSEAS Transactions on Heat and Mass Transfer,2019,14:107-112.

[7] Stel H,Sirino T,Ponce F J,et al. Numerical investigation of the flow in a multistage electric submersible pump[J]. Journal of Petroleum Science and Engineering,2015,136: 41-54.

[8] Zhu J J. CFD Simulation and Modeling of ESP Performance Under Gassy Conditions[D]. Tulsa:The University of Tulsa,2017.

[9] 王尊策,陳思,李森,等.基于CFD的潛油電泵葉輪沖刷磨損數值模擬[J]. 石油礦場機械,2013,42(5): 31-34.

[10] 劉延鑫,王旱祥,汪潤濤,等.電動潛油離心泵葉輪沖蝕磨損研究[J]. 中國石油大學學報(自然科學版),2017,41(4): 155-159.

[11] 張麗,高國良,韋登超,等. 新型潛油電泵防砂防垢吸入口的研究應用[J]. 石油礦場機械,2006,35(6): 53-55.

[12] 于洪英,潘志遠,姜彥. 渦流高效防砂分離器研制與應用[J].石油機械,2021,39(10): 103-105.

[13] 柴國興,張德崇. 新型電潛泵防砂卡工藝管柱的研究[J]. 石油機械,2010,38(3):64-66.

[14] 劉永輝,謝在香,周宇馳,等. 考慮稠油黏度影響的潛油電泵模擬與優化[J]. 西南石油大學學報(自然科學版),2023,45(2): 170-177.

[15] Nazar B,Ger K,Paul D. A grid convergence index study of mesh style effect on the accuracy of the numerical results for an indoor airflow profile[J]. International Journal of Ventilation,2020,19(4): 300-314.

[16] Liu H L,Liu M M,Bai Y,et al. Effects of mesh style and grid convergence on numerical simulation accuracy of centrifugal pump[J]. Journal of Central South University,2015 (1): 368-376.

[17] 陳思. 潛油電泵過流部件沖蝕磨損規律的數值模擬及防護[D]. 大慶:東北石油大學,2013.

[18] 陳思,王尊策,呂鳳霞,等. 基于離散相模型的電潛泵葉輪磨損數值計算[J]. 中國石油大學學報(自然科學版),2015,39(3): 143-148.

[19] Wang X J,Li W J,Li C H,et al. Structure optimization and flow field simulation of plate type high speed on-off valve[J]. Journal of Central South University,2020,27(5):1557-1571.

[20] Launder B E,Spalding D B. The numerical computation of turbulent flows[J]. Computer Methods in Applied Mechanics and Engineering,1974,3(2): 269-289.

[21] 鄒春,劉朝霞,張立麒,等. 不同湍流模型比較模擬撞擊流[J]. 華中科技大學學報(自然科學版),2006,34(9): 72-74.

[22] 王江云,毛羽,劉美麗,等. 用改進的RNG κ-ε模型模擬旋風分離器內的強旋流動[J]. 石油學報(石油加工),2010,26(1): 8-13.

[23] 王福軍. 計算流體動力學分析:CFD軟件原理與應用[M]. 北京:清華大學出版社,2004.

[24] Li J,Zhang R,Guo R,et al. Influence of blade camber profile on hydraulic performance of slurry pump and impeller wear characteristic[J]. Journal of Drainage and Irrigation Machinery Engineering,2020,38(1): 21-27.

[25] Forder A,Thew M,Harrison D. A numerical investigation of solid particle erosion experienced within oilfield control valves[J]. Wear,1998,216(2): 184-193.

[26] 馬穎,任峻,李元東,等. 沖蝕磨損研究的進展[J]. 蘭州理工大學學報,2005(1): 21-25.

[27] 裴峻峰,王兵,殷舜時,等. 雙管熱采井口的抗沖蝕磨損性能[J]. 中國石油大學學報(自然科學版),2018,42(3): 122-130.

收稿日期: 2024-02-28

基金項目: 國家科技重大專項“高氣液比井氣舉輔助電潛泵采油技術研究”(2017ZX05030005-001-004);中國石油天然氣股份有限公司重大科技項目“超深層油田安全高效開發技術研究-工程技術攻關與先導試驗”(2022KT0602)。

作者簡介: 劉重伯(1994-),男,遼寧盤錦人,工程師,碩士,現從事采油采氣理論與技術研究工作,E-mail:cyy_liuzb@petrochina.com.cn。