助劑對Co/SiO2催化劑逆水煤氣變換反應催化性能的影響

曹 忠,劉 寧,崔 莎,劉 輝,王路輝,4

(1.浙江海洋大學 浙江省石油化工環境污染控制重點實驗室,浙江 舟山 316022;2.浙江海洋大學 石油化工與環境學院,浙江 舟山 316022;3.浙江海洋大學 食品與藥學學院,浙江 舟山 316022;4.浙江海洋大學 臨港石油天然氣儲運技術國家地方聯合工程研究中心,浙江 舟山 316022)

眾所周知,一方面二氧化碳(CO2)是導致全球變暖的主要溫室氣體之一。大量化石燃料的燃燒導致大氣中CO2濃度急劇上升,造成了一系列的生態問題,如全球變暖、冰川融化和海洋酸化等[1-3]。這些問題嚴重威脅著人類的生存,因此迫切需要減少向大氣中排放CO2。而另一方面,CO2可以作為可再生能源轉化的能源載體,將CO2轉化為燃料和具有附加值的化學品已經有了廣泛的研究[4-5]。其中逆水煤氣變換(RWGS:CO2+H2=CO+H2O=+41 kJ/mol)反應利用可再生H2和CO2反應生成CO,多年來受到廣泛關注,是最有希望實現大規模轉化CO2的反應之一。RWGS 反應的產物CO是合成氣的主要成分,CO 與H2通過費托合成可以生成液態碳氫化合物[6-8]。

用于RWGS反應的催化劑主要有Pt、Co、Fe和Ni基催化劑[9-13],這些催化劑在低溫下會促進甲烷化副反應(CO2+4H2=CH4+2H2O=-165 kJ/mol)[12,14-15],同時在高溫下存在熱穩定性差問題。在較低的反應溫度下,強放熱的甲烷化副反應比吸熱的RWGS反應在熱力學上更有利[16-20],從而容易生成大量副產物甲烷,降低RWGS反應的選擇性。此外,RWGS反應的選擇性與催化劑活性金屬顆粒的尺寸有關[21],較小的金屬顆粒有利于提高RWGS 反應催化劑的催化活性,然而高溫情況下較小的金屬顆粒更容易燒結失活。由于RWGS反應是吸熱反應,提高反應溫度不僅有利于提高RWGS 反應的平衡轉化率,而且能夠抑制放熱的甲烷化副反應,提高反應的選擇性。因此,提高RWGS催化劑的高溫穩定性成為了該反應催化劑的研究重點。

負載型非貴金屬鈷基催化劑因其價格低廉、活性高等特性,在催化反應中應用廣泛[22-24]。鈷基催化劑在高溫RWGS 反應中具有良好的活性和選擇性,但是穩定性較差。CeO2、La2O3、Y2O3和ZrO2能夠與金屬產生相互作用,提高金屬催化劑的熱穩定性[25-28]。SiO2是一種不可還原的氧化物,具有比表面積高、原料易得等特點,被廣泛用作催化劑載體。因此利用廉價的SiO2負載Co組分,通過添加CeO2、La2O3、Y2O3或ZrO2助劑有可能提高催化劑在RWGS反應中的穩定性。本文利用等體積浸漬法制備添加CeO2、La2O3、Y2O3或ZrO2助劑的Co/SiO2催化劑,利用多種手段表征催化劑的物理化學性質,通過催化性能測試考察氧化物助劑對Co基RWGS催化劑高溫穩定性的影響。

1 實驗部分

1.1 實驗材料與試劑

所有材料均按收到的原樣使用,未作進一步處理。催化劑載體為柱層析硅膠(SiO2,100~200 目),購自青島邦凱高新材料有限公司。六水硝酸鈷(Co(NO3)2?6H2O)、六水硝酸鈰(Ce(NO3)3?6H2O)、六水硝酸鑭(La(NO3)3?6H2O)、六水硝酸銥(Y(NO3)3?6H2O)和五水硝酸鋯(Zr(NO3)4?5H2O)均購自國藥化學試劑有限公司,純度均為分析純。

1.2 含助劑的Co/SiO2催化劑的制備

采用等體積浸漬法制備了鈷基催化劑,其中活性金屬Co 的質量分數為10%。首先取0.493 g Co(NO3)2?6H2O 溶于1.5 mL 去離子水中,用超聲波振蕩15 min。將所得溶液均勻滴入0.800 g SiO2中,靜置12 h。在80 °C烘箱中干燥12 h后,再在馬弗爐中以10 °C/min 的速率升溫到600 °C 焙燒4 h,得到Co/SiO2催化劑。

采用相同的制備方法,將一定量的Ce(NO3)3?6H2O、La(NO3)3?6H2O、Y(NO3)3?6H2O 或Zr(NO3)4?5H2O 溶于1.5 mL的去離子水中,用超聲波振蕩15 min。將所得溶液滴入到先前制備的0.960g Co/SiO2催化劑中,靜置12 h。在80 °C烘箱中干燥12 h后,在馬弗爐中以10 °C/min 的升溫速率升至600 °C 焙燒4 h,制備出Co-MOx/SiO2催化劑(助劑MOx為CeO2、La2O3、Y2O3或ZrO2)。助劑的質量分數均為10%。

1.3 表征方法

X射線衍射測試(XRD)采用的設備為丹東方圓儀器有限公司的DX-2700型X射線衍射儀(Cu-Kα,管電壓為40 kV,管電流為30 mA)。測試過程采用步進掃描,步長0.02°,采樣時間為1 秒/步,在2θ=10°~80°(掃描速率為1.2 (°)/min)內掃描催化劑,由Scherrer公式計算催化劑的粒徑。

采用美國康塔儀器公司的全自動物理化學吸附儀(Autosorb-iQ-C)測定催化劑的比表面積、總孔體積和平均孔徑。測量前,樣品在300 °C下脫氣6 h,然后在液氮溫度(-196 °C)下以高純氮氣為吸附質進行測定。

在天津先權貿易發展公司生產的TP-5080型全自動多用吸附儀設備上進行H2程序升溫還原(H2-TPR)測定,采用5%H2/Ar(30 mL/min)作為還原氣體,從室溫升溫至900 °C,升溫速率為10 °C/min。樣品在400 °C 下用Ar(20 mL/min)預處理5 min,然后進行H2-TPR測量。信號由TCD檢測器監測。

催化劑的表面形貌以及催化劑的顆粒大小使用美國FEⅠ公司的FEⅠ TECNAⅠ G2-F20型透射電子顯微鏡表征分析,測試電壓為200 kV。

1.4 催化劑在RWGS反應中的催化性能評價

催化劑的性能測試在天津大學北洋化工實驗設備公司生產的微型催化反應裝置(圖1)上進行。將10 mg(100~200 目)催化劑與100 mg 石英砂(100~200 目)混合后,裝入內徑為8 mm的石英管反應器,在常壓下進行RWGS反應性能測試。催化劑在20%H2/N2(50 mL/min)中以10 °C/min 升溫至600 °C還原40 min后,將反應溫度調節到600 °C后通入反應氣體進行反應性能測試。反應氣體H2和CO2的流量均為50 mL/min。在350~600 °C 內每間隔50 °C進行一次反應,每個溫度點反應1 h后采樣對催化劑的活性和選擇性進行測試。催化劑穩定性測試條件為600 °C下反應12 h。反應氣相產物用氣相色譜儀(SP-3420A,北分瑞利)進行分析,色譜柱為TDX-01,檢測器為熱導檢測器。

圖1 微型催化反應裝置示意圖Fig.1 Schematic diagram of micro-catalytic reaction device

通過式(1)和式(2)、式(3)分別計算催化劑的CO2轉化率()、CH4選擇性和CO選擇性(SCO,%),對催化劑的性能進行評價。

2 結果與討論

2.1 催化劑表征

2.1.1 N2吸/脫附分析

所有催化劑樣品由N2吸/脫附測試分析得到的比表面積和孔結構參數見表1。Co/SiO2催化劑的比表面積為299.8 m2/g,總孔體積為0.73 cm3/g。加入助劑后,催化劑的比表面積(210.4~277.6 m2/g)和總孔體積(0.55~0.59 cm3/g)均有不同程度的減小,其中Co-La2O3/SiO2催化劑的比表面積最小,Co-ZrO2/SiO2催化劑的比表面積最大。Co3O4粒徑由Scherrer 公式計算所得,Co/SiO2催化劑中的Co3O4粒徑為12.1 nm,加入助劑后的Co3O4粒徑為13.3~14.6 nm。可以看出,加入不同助劑的催化劑中的Co3O4粒徑相似,說明助劑種類對Co3O4粒徑影響較小。

表1 不同催化劑的結構參數和Co3O4粒徑Table 1 Structural properties and Co3O4 particle sizes of different catalysts

2.1.2 XRD分析

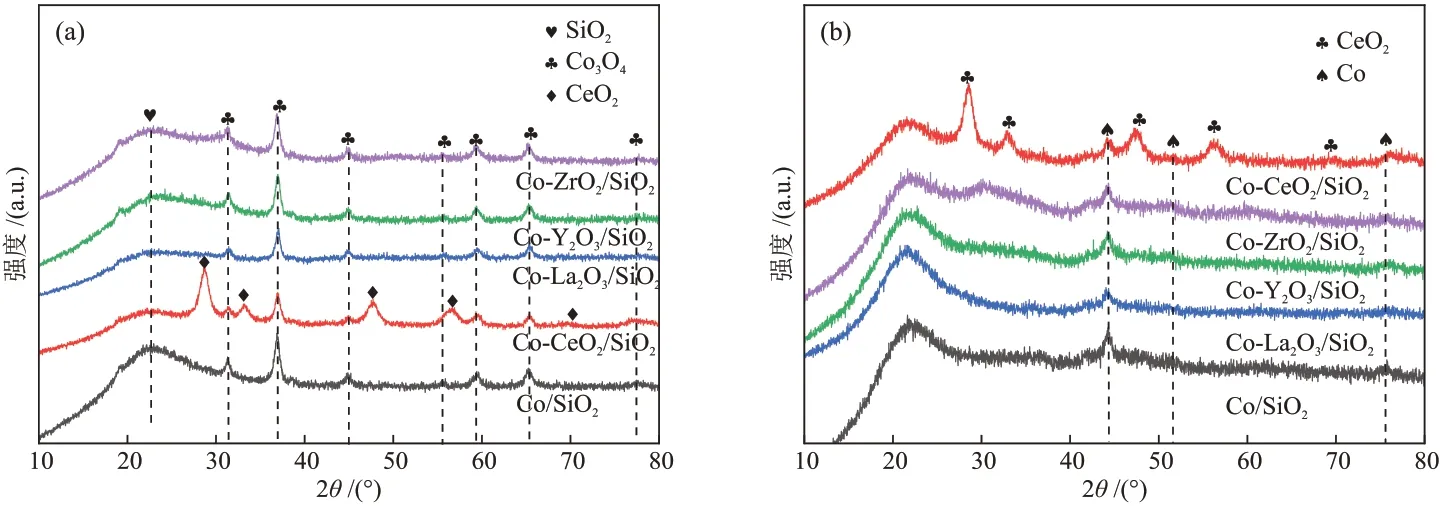

新鮮Co-MOx/SiO2催化劑的XRD譜圖如下圖2(a)所示。5種催化劑在22.1°處的衍射峰均屬于的非晶相,Co3O4的特征衍射峰分別出現在31.2°、36.8°、44.8°、55.6°、59.3°、65.2°和77.3°。添加助劑的Co-La2O3/SiO2、Co-Y2O3/SiO2、Co-ZrO2/SiO2這3種催化劑的譜圖中未能看到助劑的特征衍射峰出現,而Co-CeO2/SiO2催化劑的譜圖中在28.5°、33.0°、47.5°、56.3°和69.4°處有CeO2特征衍射峰出現。出現這種情況的原因可能是La2O3、Y2O3、ZrO2這3 種助劑在催化劑上具有較高的分散性。

圖2 新鮮(a)和還原后(b) Co-MOx/SiO2催化劑的XRD譜圖Fig.2 XRD patterns of fresh (a) and reduced (b) Co-MOx/SiO2 catalysts

圖2(b)為5 種催化劑在20%H2/N2(50 mL/min)氣氛下600 °C還原40 min后的XRD譜圖。Co/SiO2催化劑和Co-MOx/SiO2催化劑中的Co3O4已被還原為Co0,特征衍射峰分別出現在44.2°、51.5°和75.8°。Co-CeO2/SiO2催化劑依然是在28.5°、33.0°、47.5°、56.3°和69.4°處有CeO2特征衍射峰出現。Co-ZrO2/SiO2、Co-La2O3/SiO2和Co-Y2O3/SiO2催化劑依然沒出現助劑的特征衍射峰,說明這幾種助劑在催化劑中依然高度分散。

2.1.3 H2-TPR分析

圖3 為催化劑的H2-TPR 曲線。從圖中可以看出,α峰在320~350 °C之間出現,可以歸結為Co3+→Co2+的還原峰。Co/SiO2催化劑中的β1峰歸結于Co2+→ Co0的還原峰。其余添加助劑的4 種催化劑中的β2峰的溫度明顯高于Co/SiO2催化劑中的β1峰的溫度,這說明助劑與鈷組分之間存在相互作用,阻礙了Co2+→ Co0的還原過程和助劑表面上吸附的氧還原[30]。添加了助劑的催化劑都在750 °C 左右出現γ還原峰,歸因于與助劑具有強相互作用的鈷物種的還原或助劑晶格氧的還原[31-32]。H2-TPR分析結果表明,助劑改性的Co-MOx/SiO2催化劑中存在著助劑與鈷物種的相互作用,而助劑與鈷物種間的相互作用對催化劑的穩定性有著至關重要的作用。與其他3 種添加助劑的催化劑相比,Co-ZrO2/SiO2催化劑具有更寬的β2峰(350~650 °C之間出現)和更明顯的高溫還原γ峰,這說明ZrO2與鈷物種的相互作用更強。添加助劑的4種催化劑具有600 °C以上還原峰,可能會使催化劑經600 °C還原后在高溫反應中具有更好的穩定性。

圖3 Co-MOx/SiO2催化劑的H2-TPR曲線Fig.3 H2-TPR curves of Co-MOx/SiO2 catalysts

2.1.4 透射電子顯微鏡(TEM)分析

圖4 為新鮮催化劑Co/SiO2和Co-ZrO2/SiO2的TEM照片。從圖4(a)、(b)可以觀察到Co3O4以大顆粒的形式分布在Co/SiO2催化劑的SiO2載體上,由浸漬法制備的催化劑粒徑分布不均勻(粒徑為10~20 nm)。圖4 (b)中可以觀察到Co3O4(311)、Co3O4(400)和Co3O4(222)晶面。Co-ZrO2/SiO2催化劑的TEM 圖像如圖4(c)、(d)所示,可以看出Co3O4顆粒的粒徑與Co-SiO2催化劑的粒徑相差不大,在圖4(d)可以看出Co3O4(220)晶面。圖4(c)、(d)中未發現ZrO2晶粒,說明ZrO2在催化劑中高度分散。

圖4 新鮮催化劑的TEM照片及粒徑分布Fig.4 TEM images and particle size distribution of fresh catalysts

2.2 RWGS反應性能分析

催化劑在350~600 °C內每間隔50 °C進行一次RWGS 反應,每個溫度點反應1 h 后的性能測試結果如圖5所示。反應前,催化劑在20%H2/N2混合物(50 mL/min)中,以10 °C/min的速率升溫到600 °C,并在此溫度下持續還原40 min。在此催化劑的反應性能測試中,CO2加氫生成了CO、甲烷和水,其中甲烷是甲烷化副反應的產物。如圖5(a)所示,在350~500 °C之間,5種催化劑上的CO2轉化率隨著溫度的上升在不斷增加,這是因為該反應為吸熱反應,升高溫度有利于提高反應平衡轉化率。在400~500 °C之間,不同催化劑的CO2轉化率由大到小依次為:Co-CeO2/SiO2、Co/SiO2、Co-ZrO2/SiO2、Co-Y2O3/SiO2和Co-La2O3/SiO2。Co/SiO2催化劑的活性在500 °C 之后開始降低,Co-CeO2/SiO2催化劑的活性在550 °C 之后開始降低,表明這兩種催化劑在高溫下的熱穩定性較差。造成這種現象的原因可能是高溫條件下催化劑中Co納米粒子燒結團聚。相對而言,Co-CeO2/SiO2催化劑的活性最好,但在高溫下活性開始下降,說明其熱穩定性不佳。加入助劑的Co-MOx/SiO2催化劑(Co-CeO2/SiO2催化劑除外)在350~600 °C的CO2轉化率相較于Co/SiO2催化劑并未增強,說明助劑的加入沒有提高Co/SiO2催化劑的催化活性。

圖5(b)為5 種催化劑的CH4選擇性隨著溫度變化的趨勢圖。在450 °C以下各種催化劑的CH4選擇性相對較高,450 °C 之后各組催化劑的CH4選擇性隨著溫度的升高而逐漸下降。這可以歸因于RWGS反應為吸熱反應,甲烷化反應為放熱反應,從熱力學上分析高溫能夠抑制甲烷化反應,更有利于RWGS反應的進行。

圖6 為不同催化劑在600 °C 下的穩定性測試結果。如圖6(a)所示,Co/SiO2催化劑上的初始CO2轉化率為28.3%,在反應2 h 后迅速下降至9.0%,反應12 h 后CO2轉化率僅為9.3%。4 組不同的Co-MOx/SiO2催化劑相較于Co/SiO2催化劑來說穩定性都有了一定的提高,其中Co-ZrO2/SiO2催化劑穩定性最佳,初始CO2轉化率為31.2%,反應12 h 后CO2轉化率為21.9%。圖6(b)為5 種催化劑的CH4選擇性隨反應時間變化的曲線,所有催化劑的副產物CH4選擇性均在2.0%以下。顯然,經過助劑改性后的Co/SiO2催化劑具有更高的穩定性,結合H2-TPR 結果可知,這是由于助劑與鈷物種之間的相互作用提高了催化劑中活性組分鈷的穩定性。

3 結論

本文采用浸漬法制備了添加CeO2、La2O3、Y2O3和ZrO2助劑的Co/SiO2催化劑,研究了助劑對催化劑結構和RWGS反應性能的影響,得到如下主要結論。

(1)加入不同助劑的催化劑中的Co3O4粒徑相似,粒徑為13.3~14.6 nm;助劑與鈷組分間存在相互作用,提高了Co2+的還原溫度。

(2)在600 °C 下進行的RWGS 反應中,Co/SiO2催化劑穩定性較差,加入不同助劑后催化劑的高溫穩定性均有提升。Co-ZrO2/SiO2催化劑的高溫穩定性最好,600 °C反應12 h后CO2轉化率為21.9%;而未添加助劑的Co/SiO2催化劑反應12 h 后CO2轉化率降為9.0%。助劑與鈷組分的相互作用有利于提高鈷基催化劑的高溫熱穩定性。