光華配料秤在燒結配料中的應用

李永華,葛路飛,苗祝梅,宋向陽

(1.河鋼集團邯鋼公司自動化部,河北 邯鄲 056015;2.河鋼集團邯鋼公司設計院,河北 邯鄲 056015;3.河鋼集團邯鋼公司邯寶煉鐵廠,河北 邯鄲 056015)

0 引言

燒結礦由返礦、混勻料、溶劑(生石灰、白云石)、燃料(煤粉、焦粉)等混合后燒制而成。在燒結的生產中,配料環節非常重要,配料秤系統故障率高,運行不穩定,配料量誤差大,會導致混合料成分不穩定,燒結礦的成品率降低,返礦量大,直接影響燒結礦的產量和優質品率,甚至影響燒結系統生產的穩定運行。要保證燒結系統中配料秤計量的準確性和運行的穩定性,降低配料秤系統的故障率至關重要。

河北鋼鐵集團邯鋼公司邯寶360 m2燒結有兩期配料秤系統,每期15 臺配料秤,所使用配料皮帶秤為成都光華配料秤,分為自校秤和非自校秤兩種。自校秤包括5 臺混勻料配料秤、4 臺溶劑配料秤(生石灰、白云石)、2 臺燃料配料秤,非自校秤包括2 臺返礦配料秤、2 臺除塵灰配料秤。配料秤為360 m2燒結機日常配料,24 h 運行,集中在中控PLC 進行啟停和配比控制。本文主要介紹光華配料秤在混勻料配料時的應用情況。

1 光華配料秤簡介

1.1 結構

光華配料秤在燒結的混勻料應用中,采用中間倉預存料、拖料式配料秤,主要由硬件和控制系統組成。

硬件組成:預給料皮帶秤、預給料皮帶變頻器及電機、中間倉、配料秤架、配料秤皮帶變頻器及電機、2個稱重傳感器(并聯使用)、4 個倉重傳感器(并聯使用)、測速編碼器、信號隔離轉換器、頻率信號轉換器、繼電器和穩壓電源等。

控制系統組成:西門子配料秤PLC 和觸摸顯示屏。PLC 包括CPU、通信模塊、模擬量輸入和輸出模塊等。

1.2 工作原理

1.2.1 中間倉料位控制

物料存于儲料大倉中,通過預給料皮帶把料下到中間倉中,中間倉的料斗直接坐在配料秤上,倉重傳感器輸出一個與受力大小成正比例關系的mV 信號,經信號隔離轉換器轉換為mA 信號,輸入到配料秤PLC 中,經過運算后,可以得到中間倉的實際料位,將其與中間倉的料位設定值相比較,根據偏差值輸出4~20 mA DC 調節信號給預給料皮帶電機變頻器,據此控制電機,調節預給料皮帶的轉速,使中間倉的料位與設定值基本保持一致[1]。

1.2.2 配料量控制

由中控PLC 設定控制配料流量值并發出配料秤啟動信號,配料秤皮帶運轉。皮帶上的物料通過稱重托輥作用在稱重傳感器上,稱重傳感器輸出一個與受力大小成正比例關系的mV 信號,通過頻率信號轉換器轉換成頻率信號,和測速滾筒帶動測速編碼器輸出的速度脈沖信號一起輸入到配料秤PLC 中,進行運算后得到配料秤的瞬時流量。將瞬時流量與設定流量相比較,根據偏差值,輸出4~20 mA DC 調節信號給配料秤皮電機帶變頻器,據此控制電機,調節配料秤皮帶的轉速,使瞬時流量與設定流量基本保持一致[2-3]。

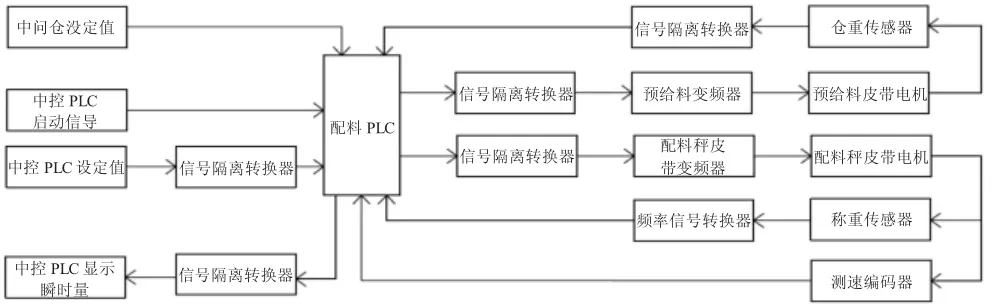

光華配料秤工作原理方框圖如圖1 所示。

圖1 配料秤工作原理方框圖

2 燒結配料中配料秤常見故障及處理

2.1 常見故障1

配料秤的中間倉料位波動,預給料皮帶電機頻繁啟停,甚至變頻器跳停,中控無法再次自動開啟,需要檢修人員對配料皮帶電機變頻器進行復位,影響配料。

故障原因分析:

1)外力影響。現場有人在附近作業,偶爾讓秤架受力一下,使倉重傳感器受力加大,中間倉的料位高,實際中間倉的存料量就會降低一些;作業人員離去后,秤架又卸力,使倉重傳感器受力減小,中間倉的料位又恢復到正常,使倉重傳感器輸出信號波動,造成中間倉料位波動。

2)倉重傳感器壓料、卡蹭、供橋電壓、線纜破損等原因導致其輸出信號異常,造成中間倉料位波動。

3)倉重傳感器故障,輸出信號有時正常,有時異常,造成中間倉料位波動。

4)信號隔離轉換器故障,輸出信號有時正常,有時異常,造成中間倉料位波動。

5)中間倉料位控制的調節比例系數設置設定過小,導致預給料皮帶電機的變頻器調節過慢,當料位測量值低于或高于設定值時,調節達到設定值的時間過長,導致變頻器低頻率運行時間過長,啟動時頻率較低,電機的變頻器電流大。過大電流或持續時間長會超過設定保護上限,導致預給料皮帶電機的變頻器保護停機。

處理方法:檢修人員和作業人員、崗位人員做好溝通,作業時盡量避免觸碰到正在運行中的配料秤;清理倉重傳感器和秤架上的積料、更換供橋電源、用絕緣膠布和防水膠布對破損的線纜進行包扎恢復;更換倉重傳感器;更換信號隔離轉換器;將中間倉比例系數設置值調大,縮短中間倉料位實際值到達設定值的時間,減少變頻器低頻率運行時間。

2.2 常見故障2

中間倉溢料,造成配料秤停用。

故障原因分析:中間倉零點跑了,設定值過大;倉重傳感器故障,其輸出信號特別小或變化不靈敏;信號隔離轉換器故障,輸入信號和輸出信號不一致,且輸出信號大大小于輸入信號;線路故障。這些原因導致倉重傳感器輸出信號小,達不到料位設定值,預給料皮帶就一直下料,從而導致中間倉溢料。

處理方法:檢查中間倉空倉時料位顯示,手動下半倉料看中間倉料位變化情況,若空倉時,料位為負,需對中間倉除皮。若料位變化正常,只是料位過高,調整中間倉料位設定值即可;若中間倉空倉或帶料過程中料位顯示異常,檢查倉重傳感器的輸出信號,對信號異常的倉重傳感器進行更換;更換信號隔離轉換器;修復線路故障。

2.3 常見故障3

配料皮帶秤上料流不成型或斷料,導致配料秤速度加大,超過正常值,配料秤瞬時量達不到給定量。

故障原因分析:中間倉黏料多,中間倉料位設定值不變,導致中間倉的存料量降低;倉重傳感器故障,其輸出信號遠大于正常值;信號隔離轉換器故障,其輸出信號遠大于正常值;儲料大倉下料不順暢。

處理方法:清理中間倉的黏料;黏料不多的情況下,可以暫時不清料,通過提高中間倉料位的設定值,加大存料量;更換倉重傳感器;更換信號隔離轉換器;及時使用振動器,以使儲料大倉順暢下料。

2.4 常見故障4

配料秤瞬時量波動大,導致其配料精度誤差大。

故障原因分析:測速滾筒的扣瓦松動、滾筒扣瓦輸出軸和測速編碼器之間聯軸節松動,導致測速編碼器打滑、丟轉,其輸出脈沖時大時小,使配料秤瞬時量波動大;測速編碼器故障,輸出信號存在波動現象;中間倉下料量存料少,導致下料不穩定,忽大忽小,料流不成型,達不到配料秤流量設定值,皮帶速度超過正常值;稱重托輥黏料或軸承壞,導致其轉動不靈、上下跳動,使稱重傳感器輸出信號波動;稱重傳感器安裝處有卡蹭的地方,使稱重托輥在轉動時存在沒有完全把力施加在稱重傳感器上的情況;稱重傳感器故障,輸出信號波動;信號隔離轉換器故障,輸出信號存在波動的現象。

處理方法:首先確認是否是由測速信號故障引起的測量值波動,現場進行手動操作,中間倉不下料,空開皮帶運轉,查看速度脈沖信號是否穩定,若速度脈沖信號顯示波動,則查看測速滾筒扣瓦是否松動、測速編碼器和滾筒扣瓦輸出軸之間的聯軸節是否松動,及測速編碼器是否存在打滑、丟轉的現象,若有,緊固扣瓦、更換聯軸節;若硬件均正常,進一步檢查測速編碼器輸出信號是否正常,若不正常,更換測速編碼器;若測速信號正常,進一步排查稱重傳感器問題。若是配料秤皮帶上料流不成型引起的波動,按常見故障3進行處理;如果稱重托輥上有黏料,須清理掉;如果軸承壞,須更換稱重托輥;去除稱重傳感器安裝處卡蹭的東西;更換稱重傳感器,以保證其輸出信號正常;更換信號隔離轉換器故障,以保證其輸出信號正常。

2.5 常見故障5

若現場配料秤配料量下得多或下得少,但中控顯示瞬時流量(設定流量)正常,導致配料秤計量誤差大。

故障原因分析:皮帶跑偏,導致稱重傳感器受力加大,輸出信號大,配料秤就會降低配料量,以使配料秤瞬時流量與設定流量保持一致;由于各種原因,導致一側或兩側稱重托輥高度降低,使稱重托輥受力減小,配料秤就會加大配料量,以使配料秤瞬時流量與設定流量保持一致;稱重托輥、耳板、變徑支撐桿或稱重傳感器有卡蹭的地方,導致稱重傳感器受力加大或減小,就會導致其輸出信號變大或變小,配料秤為保持瞬時流量與設定流量一致,就會減少或加大配料量;變徑支撐桿彎曲變形,導致耳板和秤架靠在一起,稱重傳感器的受力就會減小,輸出信號也會降低,配料秤為保持瞬時流量與設定流量一致,也會導致實際配料量加大;稱重傳感器故障或空載時,輸出信號不回零;有負載時,靈敏度低,輸出信號比輸入信號小很多[4];信號隔離轉換器故障,輸出信號比輸入信號大或者小,配料秤為保持瞬時流量與設定流量一致,會導致實際配料量減少或加大。

處理方法:對皮帶進行糾偏,可以給配料秤安裝糾偏裝置和皮帶張緊裝置,以防止皮帶跑偏;恢復稱重托輥的高度,重新校準皮帶秤零點,并進行鏈碼校秤或實物標定;去除稱重托輥、耳板、變徑支撐桿或稱重傳感器卡蹭的東西;更換變徑支撐桿,重新校準皮帶秤零點,并進行鏈碼校秤或實物標定;更換稱重傳感器,重新校準皮帶秤零點,并進行鏈碼校秤或實物標定;更換信號隔離轉換器[5]。

2.6 常見故障6

配料秤皮帶上有料,中控顯示配料量為0。

故障原因分析:測速編碼器故障或聯軸節故障,導致速度信號輸出為0;稱重傳感器故障,稱重信號輸出為0;信號隔離轉換器或頻率信號轉換器故障,導致其信號輸出為0。

處理方法:更換測速編碼器或聯軸節;更換稱重傳感器;更換信號隔離轉換器或頻率信號轉換器。

2.7 常見故障7

中控PLC 發出“啟動”信號后,配料秤無法啟動。

故障原因分析:配料秤就地操作箱轉換開關在“就地”位置,使配料秤無法接受遠程控制;電氣設備故障,導致中控PLC 無法發出“啟動”信號;繼電器故障。

處理方法:測量配料秤PLC 柜內“備妥”DI 信號和“啟動”DO 信號是否正常,若DI 信號和DO 信號正常,查看“備妥”和“啟動”繼電器是否動作,若不動作,更換繼電器;若DI 信號不正常,通過中控PLC 程序查看“無法給出配料秤啟動信號”的原因,排查配料秤就地操作箱轉換開關是否在“自動”位置、電氣設備信號是否正常,并予以處理。

3 配料秤日常維護

定期對配料秤進行點檢:根據中間倉黏料情況,及時清理;皮帶掉下的料要及時清理,以免將倉重傳感器和秤的下梁埋住;皮帶是否跑偏和黏料;倉重傳感器的球頭受力頂面與傳感器之間有無雜物;稱重托輥轉動是否靈活,高度是否變低,稱重傳感器是否有卡蹭,變徑支撐桿是否彎曲變形,稱重托輥、耳板有無傾斜,限位螺絲是否自由松動;測速編碼器和測速滾筒的輸出軸是否同心,是否有丟轉的現象;觸摸屏上顯示的配料秤皮帶速度、稱重載荷、預給料和配料秤皮帶電機的變頻器輸出信號等是否與實際情況大致相符。

定期對配料秤進行零點標定及鏈碼或實物標定,如果誤差大,及時排查原因,以保障配料秤計量的準確度。

4 結語

燒結配料皮帶秤是一種動態物料稱量設備,使用頻次多,故障或稱量誤差大,直接影響著燒結礦的產量和成品率,對生產成本也有很大的影響。掌握配料秤的結構、原理和常見故障排除方法,加上日常維護、定期校秤,定能為燒結的正常生產提供有力的保障。