搖枕加工工裝模塊化分析

劉向東,江 濤,高文衛,吳文兵

(中車長江銅陵車輛有限公司,安徽 銅陵 244142)

模塊化工裝設計是機械設計的主要發展方向。模塊化設計能夠最大程度上滿足市場不同產品柔性制造生產的需求,在提高加工效率的同時,降低了設計及制造成本。作為機械設計人員應明確模塊化技術的開發要求,合理劃分模塊,促進機械制造智能化、模塊化、集成化發展。

搖枕作為鐵路貨車走行部分的重要部件,運用中承受著復雜的載荷,其可靠性直接關系到車輛運用安全。國內貨車市場生產各型搖枕側架,各型搖枕存在一定的尺寸和形狀等差異。對加工來說,搖枕結構復雜,形狀及各類尺寸存在較大差異,各型搖枕都要設計工裝,從試制成本和周期上來看,試制成本高,試制周期長,不利于市場產品開發和企業發展。為了縮短各型搖枕試制周期,減少各型搖枕工裝設計制作和管理工作,分析各型搖枕加工定位特點,通過建立數據表在合理的范圍內尋找共性,實現模塊化工裝,適用多品種的搖枕加工。

1 模塊分類

通過功能區域劃分,結構組合適配,并適應制造、運維等要求,進行產品或系統的模塊切分,利用各型搖枕主定位面均為彈簧承臺面的共性條件,將工裝分成三大模塊。即主定位模塊、主壓緊模塊和輔助調整模塊。每一個模塊中有一定可調范圍以適應各型搖枕使用。

1.1 產品尺寸分析

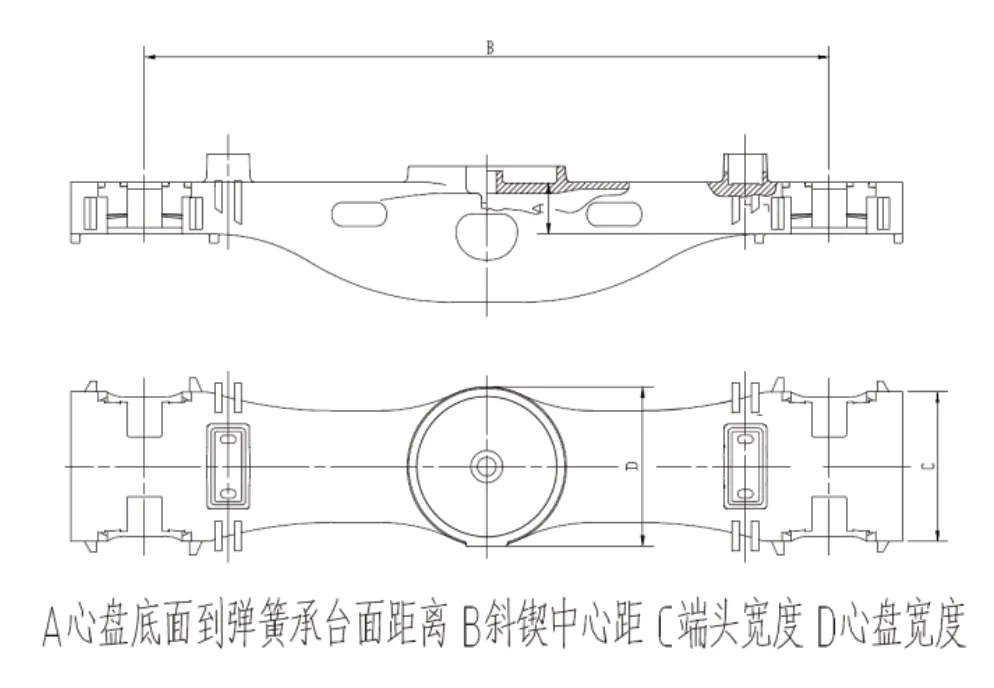

根據搖枕彈簧承臺到心盤底面距離和斜鍥中心距、端頭寬度、心盤寬度關鍵尺寸(如圖1 所示),對各種搖枕數據收集和對比分析。通過對比分析找出共性部分,為后期模塊化設計提供技術參數。

圖1 搖枕尺寸示意圖

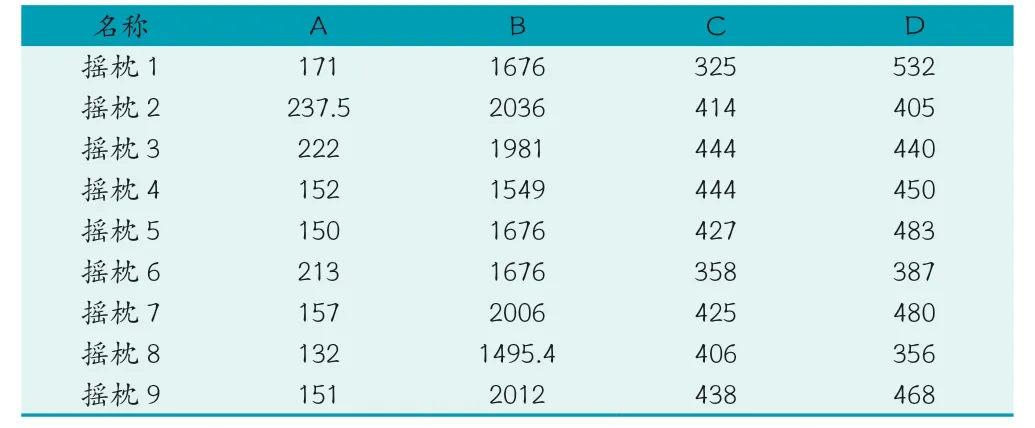

9 種搖枕的圖樣尺寸數據,詳見表1。

表1 搖枕數據表

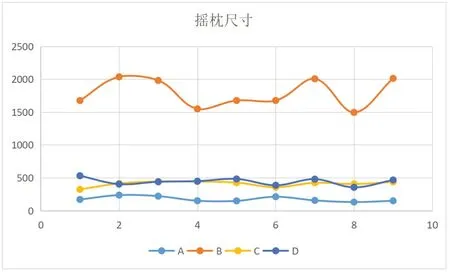

根據圖1 可以清晰地將心盤底面到彈簧承臺面距離在130~170 mm、200~240 mm 范圍設計兩種主支撐模塊Z1 和Z2;壓緊模塊Y1 和Y2,根據斜鍥中心距尺寸可以在1 490~1 690 mm、2 000~2 200 mm 范圍設計兩種輔助調整模塊F1 和F2,根據心盤寬度尺寸在450~550 mm、350~440 mm 范圍設計兩種壓緊模塊Y3 和Y4。根據搖枕相關尺寸按各個模塊尺寸進行選擇使用,搖枕尺寸分析圖詳見圖2。

圖2 搖枕尺寸分析圖

1.2 模塊化設計

各種搖枕加工工藝均以彈簧承臺面為加工基準。搖枕加工方式主要為鏜銑方式。根據上面數據分析及工藝信息將模塊化工裝設計為主定位模塊、壓緊模塊和輔助調整模塊。每一個模塊中有一定可調范圍以適應各型搖枕使用。

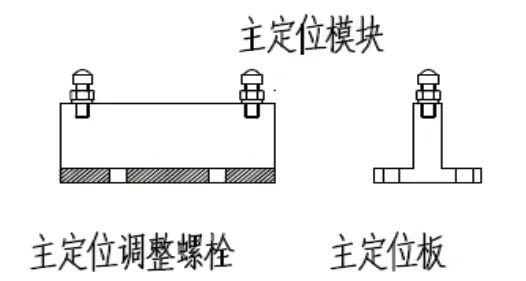

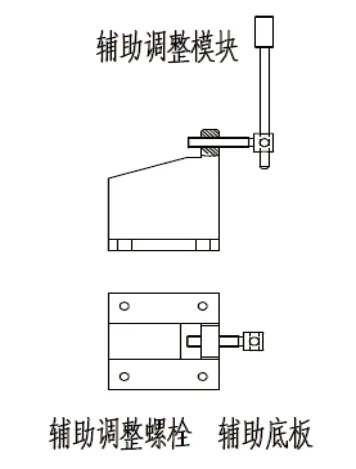

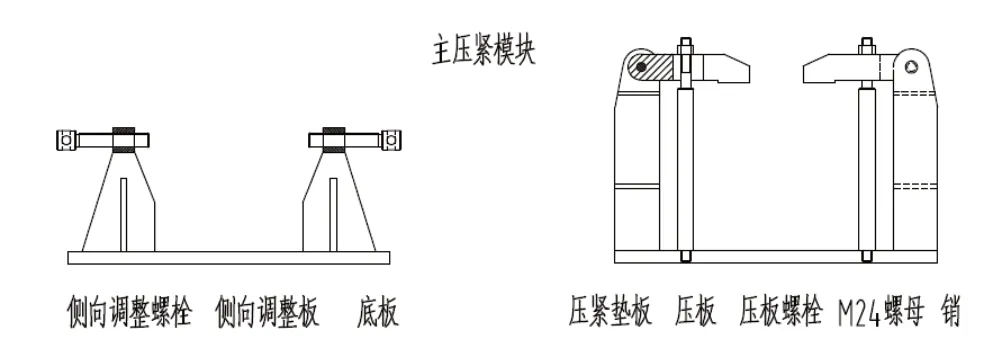

主定位模塊(如圖3 所示)由兩個主定位調整螺栓和主定位板組成;輔助調整模塊(如圖4 所示)由輔助調整螺栓和輔助底板組成;主壓緊模塊由兩個四個側向調整螺栓和兩個壓板、兩個壓板螺栓、兩個壓緊墊板、兩個M24 螺母和兩個銷等組成(如圖5 所示)。

圖3 主定位模塊示意圖

圖4 輔助調整模塊示意圖

圖5 主壓緊模塊示意圖

1.3 模塊化工裝試用

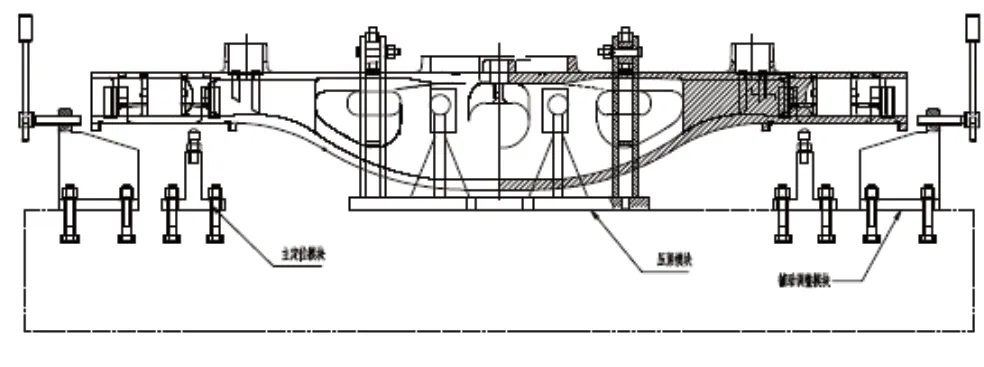

根據搖枕9 對模塊工裝設計選配為Z1 主定位模塊、Y3 壓緊模塊和F2 輔助調整模塊(如圖6 所示)。對搖枕9 加工驗證(如圖7 所示),通過模塊組合進行加工試用驗證,操作快捷,可快速有效完成工裝組合,夾持牢固,保證加工時定位合理,滿足工件裝夾要求和工藝要求,模塊化工裝實用性強、質量穩定可靠。

圖6 搖枕9 模塊組合示意圖

圖7 現場加工驗證圖

2 模塊化成效

根據搖枕個性關鍵尺寸,通過模塊分類設計和組合進行快速切換,由原先需設計9 套專用工裝,減少為1 套模塊化工裝,降低了工裝設計和制作費用,并極大地縮短了新產品試制的周期,簡化操作人員操作要求,提高了企業生產效率和經濟效益。

3 結束語

通過搖枕加工模塊化工裝設計實施提高了工藝人員的數據分析能力,增強了工裝設計能力,通過工裝的模塊化設計,減少了后期新搖枕加工的工裝投入,提高經濟效益,并為以后新產品加工工裝的設計積累了設計經驗。模塊化工裝設計有利于提升工裝的切換速度及通用性,從而降低工裝制造成本、提高生產效率,進而實現精益化生產。縮短了產品開發周期,能快速響應市場個性化產品需求。學歷:大專,職稱:工程師,研究方向:機加工工藝設計。