淺埋煤層群無煤柱回采巷道分區(qū)域高效支護技術

辛 毅

(山西晉神沙坪煤業(yè)有限公司,山西 忻州 036500)

山西省境內多數礦井煤層具有淺埋深、多煤層、近距離等特征,在開采上部煤層過程中為實現高產高效快速掘進,改善施工條件,采用了雙巷掘進方式。為了避免新掘巷道受到采空區(qū)應力破壞,通常在采空區(qū)一側留設15~30 m 保護煤柱,造成煤柱資源嚴重損失[1-5]。山西晉神沙坪煤礦9203 工作面首次嘗試沿空留巷技術,并對技術方案和支護工藝進行優(yōu)化,完善了先進實用技術,減少了煤柱資源損失。

1 工程概況

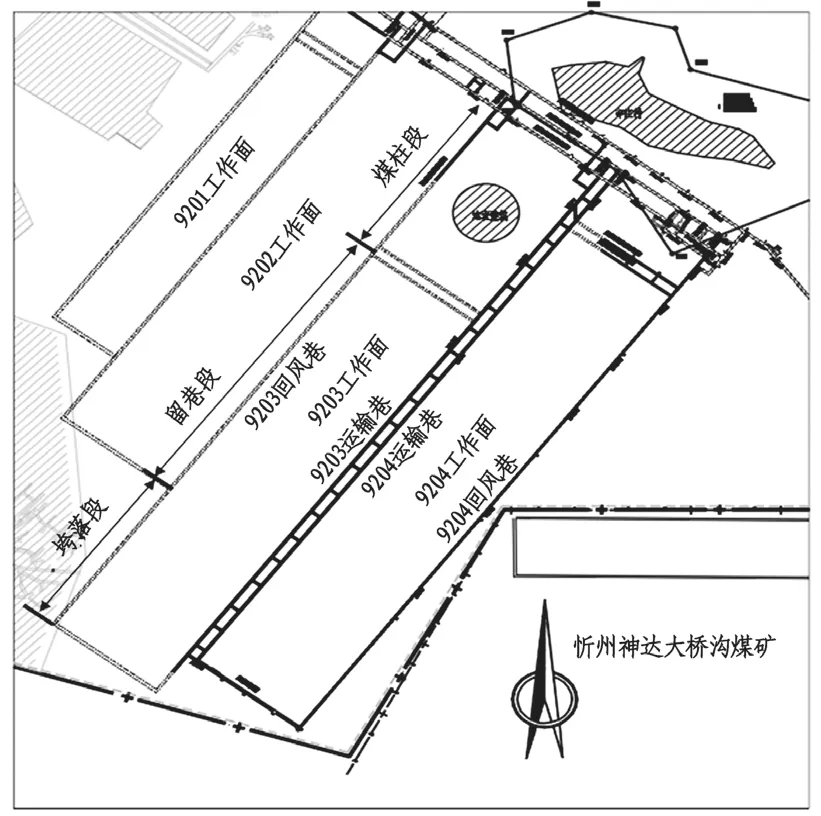

沙坪煤業(yè)9203 工作面位于9#煤層南翼采區(qū),9203 工作面運輸巷北部鄰9#煤輔運大巷,南部鄰近井田邊界,西部為設計9202 工作面未采區(qū),東部為9204 工作面采空區(qū),上覆8#煤1817 工作面采空區(qū)。地面標高+1012~+1139 m,煤層底板標高+876.0~+882.2 m,蓋山厚度約163.5 m,屬于淺埋深煤層。9203 工作面運輸巷設計長度1410 m,回風巷設計長度1421 m,可采長度1360 m,采面內煤層厚度3.3~4.7 m,平均煤厚3.8 m,煤層結構簡單,含有1 層夾矸,夾矸巖性多為碳質泥巖,層厚0.1~0.2 m。9204 工作面為9#煤層南翼采區(qū)首采工作面,采用雙巷掘進方式,目前已回采完畢。9203 工作面運輸巷留設20 m 區(qū)段煤柱,北部因地表建筑物留設保護煤柱,停采線前移。9202 和9201 工作面因受相鄰采面及上部采空區(qū)老窯影響,工作面呈臺階狀布置。如圖1。

圖1 9#煤層南翼采區(qū)工作面分布情況

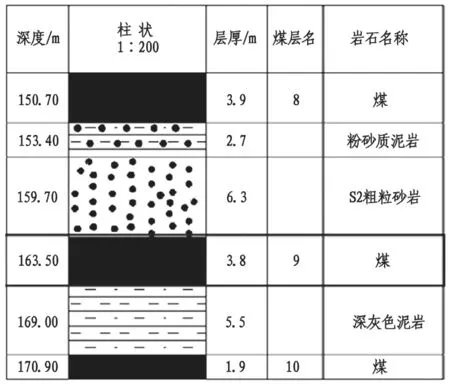

工作面地質和水文條件簡單,區(qū)域內構造簡單,無較大褶皺及斷裂,無陷落柱,偶見落差為0.5~1.0 m 的正斷層。原始地層覆巖中存在弱含水層,上覆1817 工作面回采后,采空區(qū)在標高較低處形成有局部積水,巷道掘進過程中已提前施工鉆孔預疏放。9203 運輸巷掘進期間留設有排水設施及水倉,防止相鄰9204 工作面采空區(qū)涌水進入巷道。工作面頂底板巖性情況如圖2。為預防上覆8#煤層采空區(qū)內遺留大量煤柱易導致下部9#煤層工作面回采期間發(fā)生動壓事故,設計9203 工作面外段回風巷進行沿空留巷,作為9202 工作面的運輸巷使用,實現巷道重復利用。

圖2 9203 工作面頂底板煤巖層綜合柱狀圖

2 沿空留巷技術方案

根據經驗,沿空留巷多采用巷旁充填留巷技術,充填物多以柔膜混凝土和高水充填材料為主,材料特點對比見表1。

表1 柔膜混凝土與高水材料充填留巷技術對比

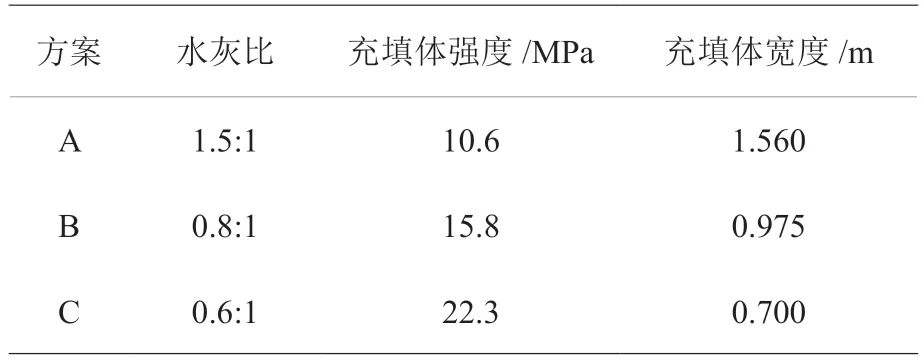

根據施工效率、材料成本和工程量等對比,結合沙坪礦采空區(qū)條件,確定9203 工作面回風巷外段采用高水充填材料。基于Winkler 彈性地基梁假設,結合沿空留巷力學模型,得出充填體切頂阻力為15.6 MN/m。不同水灰比和所需充填體寬度見表2。據表2 分析,當水灰比達到1.5:1 時,充填體平均強度為10.6 MPa,充填體理論寬度為1.56 m;水灰比達到0.8:1 時,充填體平均強度15.8 MPa,充填體理論寬度為0.975 m;水灰比達到0.6:1 時,充填體平均強度22.3 MPa,充填體理論寬度計算值為0.70 m。經綜合分析對比,并結合9203 工作面回風巷在回采過程中頂板回轉下沉偏應力作用等情況,決定選取水灰比0.8:1,充填體寬度0.975 m,為便于施工取整為1 m。在原巷道靠近9203 工作面采空區(qū)一側施工充填體,以實現增強巷道抗壓穩(wěn)定性目的。

表2 巷旁充填體材料配比及工藝參數

9203 工作面在回采過程中使用錨索材料在巷內進行頂板補強支護,對頂板輔助以切頂卸壓,從9203 工作面垮落段結束前20 m 開始施工切頂預裂鉆孔,通過預裂鉆孔實施定向爆破,人工造成頂板定向斷裂,避免采空區(qū)頂板無規(guī)則垮落后對留巷段支護和充填墻體造成應力擠壓。根據爆破實際和內窺鏡觀察,爆破后裂隙延伸影響范圍可達0.6~0.8 m,未達到理想爆破效果。選取孔間距為1.5 m,距幫0.3 m 打設,預裂卸壓孔超前采面30 m 進行提前爆破,采空區(qū)中擋矸支架超前位置對頂板進行補打錨索和掛網加固,保證頂板在周期來壓時具有足夠的抗壓強度。施工時,在架后6~10 m 構筑充填體,靠近采空區(qū)側澆筑1 m 的充填墻體,單元架滯后加強支護掩護巷旁充填體強度逐漸增大。9203 工作面回風巷掘進寬度5.6 m,掘進高度3.7 m,日回采進尺8 m,留巷的巷道寬度為4.6 m。工作面采用兩進一回Y型通風方式,在9203工作面的回風巷一側進行留巷。

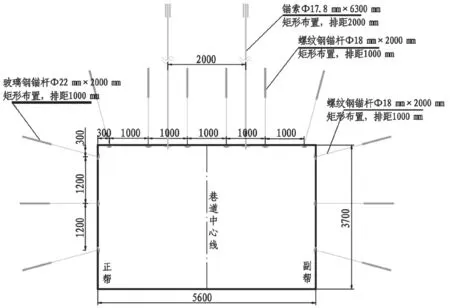

3 無煤柱回采巷道分區(qū)域高效支護技術

9203 工作面回風留巷段支護方案如圖3。9203工作面回風巷根據開采順序和巷道維護特征可分為3 段,即垮落段Ⅰ、留巷段Ⅱ和煤柱段Ⅲ(如圖1 中所示)。巷道兩幫有回采一側為正幫,正幫采用玻璃鋼錨桿支護,減小回采過程干擾,利于提高回采效率。根據巷道服務周期內的采動作用不同,9203 回風巷分為單側采動影響段和雙側采動影響段。9203 工作面初采時垮落段區(qū)域不留巷,回采至9202 工作面切眼位置時開始留巷,垮落段Ⅰ長度429 m,留巷段Ⅱ全長932 m,巷道支護方式如圖3 示。幫錨間排距1200 mm×1000 mm,頂錨間排距1000 mm×1000 mm,螺紋鋼錨桿參數為Φ18 mm×2000 mm,錨固劑為1 卷/眼CK23600 型樹脂錨固劑,錨固方式為端部錨固。正幫施工選用玻璃鋼錨桿為Φ22 mm×2000 mm,錨固劑1 卷/眼CK23600 型樹脂錨固劑,錨固方式為端部錨固。錨索為Φ17.8 mm×6300 mm,雙排打設矩形布置,間排距2000 mm×2000 mm,順槽與硐室交叉口15 m 范圍內錨索配套W 鋼帶加強支護,錨固劑為2 卷/眼CK23600 型樹脂錨固劑。煤柱段Ⅲ巷道長60 m,回采過程受單側采動影響,支護方案與垮落段相同。

圖3 垮落段與煤柱段巷道支護斷面圖(mm)

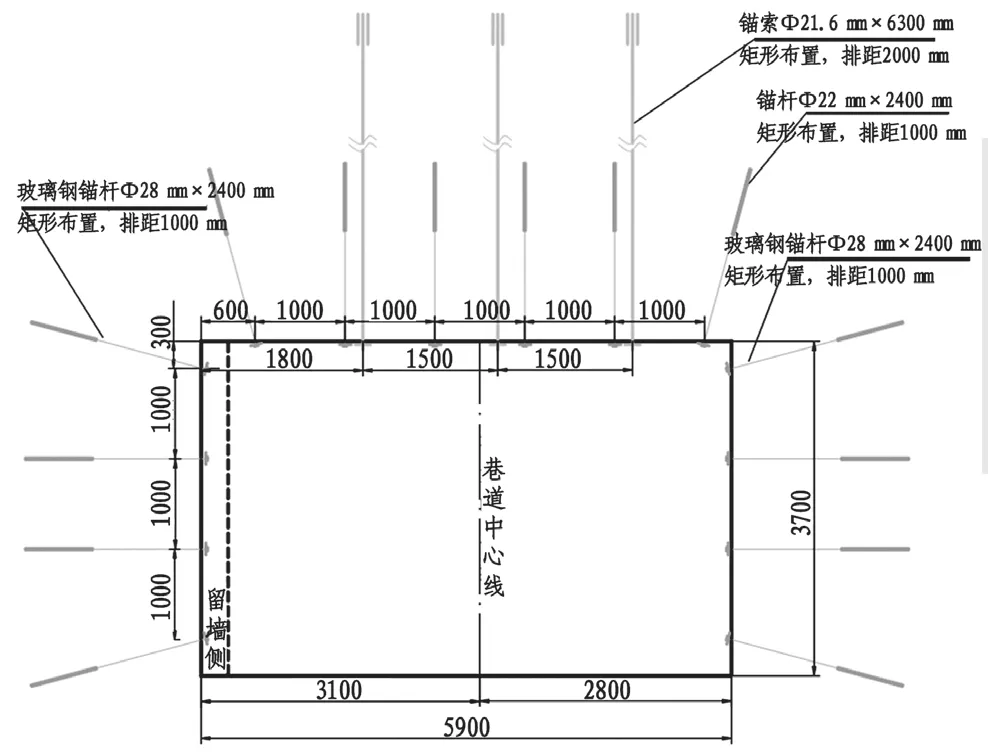

留巷段Ⅱ全長932 m,需經歷兩次采動影響,即垮落段產生的頂板向外傳導動壓影響和留巷段9203 工作面采空區(qū)形成的側壓影響。根據留巷需要可適當增大支護密度,支護設計如圖4 所示。頂錨桿選用Φ22 mm×2400 mm 的螺紋鋼錨桿,打設間排距為1000 mm×1000 mm,每排布置6 根,呈矩形設計。錨固劑為1 卷/眼CK23600 型樹脂錨固劑,錨固方式為端部錨固。幫錨桿為Φ28 mm×2400 mm 玻璃鋼錨桿,間排距1000 mm×1000 mm,每排4 根,呈矩形布置。錨固劑1 卷/眼CK23600 型樹脂錨固劑,錨固方式為端部錨固。錨索打設改為三排矩形布置,設計間排距為1500 mm×2000 mm,選用Φ21.6 mm×6300 mm 的鋼絞線錨索。錨固劑為3 卷/眼CK23600 型樹脂錨固劑,要求成孔錨固后,每根錨索錨固力不低于470 kN,預應力不低于290 kN。

圖4 留巷段巷道支護斷面圖(mm)

4 留巷工藝應用效果及經濟效益分析

1)留巷施工工藝

整個留巷按照“割煤→超前補強支護→超前切頂卸壓→架前掛網→移架→滯后加強臨時支護→構筑充填體→移動擋矸支架”的工藝施工。支架側待澆筑空間的圍護是安全和高質量構筑巷旁充填體的關鍵環(huán)節(jié),待澆筑空間是指巷旁支護施工前,采用臨時支護控制頂板的范圍。澆筑空間越大,頂板穩(wěn)定性越差,采空區(qū)有害氣體和矸石涌入留巷內的數量和機會就越多。為有效控制留巷工藝的施工空間,首先需調整好端頭支架的位置,控制支架上竄和下滑距離不超過500 mm;其次需要做好架前鋪網,留巷端頭5 架范圍內進行架前鋪網,網寬1 m,搭接緊密,延伸至留巷內500 mm,保證頂板的完整性;確保頂煤不進入充填采空范圍內,充填體構筑2 h 以上,回撤充填體周圍單元支架后開始移動擋矸支架。

2)頂板破碎程度評估

根據初期設計,9203 工作面回風巷留巷段設計全長932 m,巷道在掘進期間由于支護不到位,以及煤層賦存厚度出現變化頂板支護不及時等因素影響,共計出現頂板破碎地帶總長度為274 m 左右,其他地點頂板條件相對完整。開始留巷期間,通過采取打設頂幫錨桿、錨索,同時部分區(qū)段巷道采取噴漿封閉措施后,對巷道進行了補強支護,取得了一定的支護效果。根據現場回采期間觀察,將頂板破碎情況按照損壞程度和影響區(qū)段等劃分為嚴重破碎、較破碎、一般破碎和局部破碎等條件,得出觀察結論見表3。

據表3 分析可知,在原掘進區(qū)段破碎帶總長度274 m 基礎上,經過留巷段的支護加固,回采期間動壓對巷道頂板產生影響,造成頂板嚴重破碎區(qū)域只有37 m,約占破碎段總長度的13.5%;較破碎段巷道頂板為52 m,占比為18.9%;一般破碎段巷道長度33 m,占比為12%;局部破碎段巷道長度16 m,占比僅為5.8%。綜上所述,能夠對巷道頂板穩(wěn)定性產生嚴重影響的區(qū)段只占32.4%左右,相較于掘進期間的頂板破壞影響,沿空留巷支護技術具有顯著加固保護效果。

3)巷道變形量分析

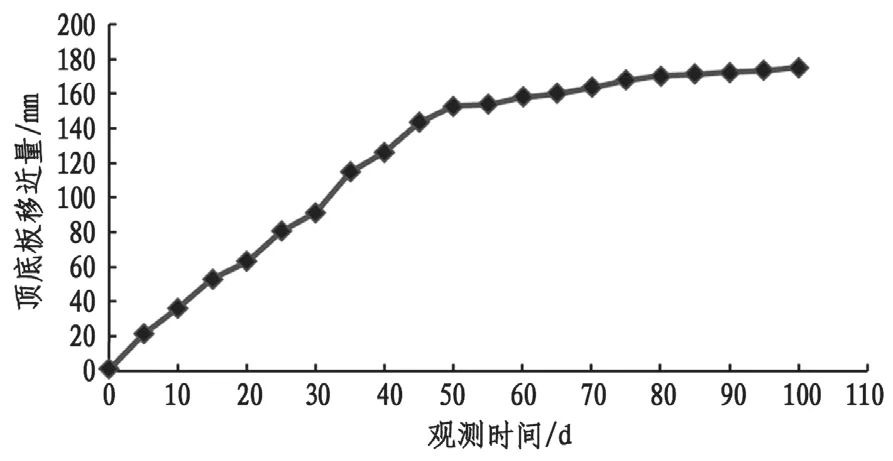

為了更加直觀反映沿空留巷段巷道在工作面回采期間受到應力作用后,對巷道變形產生的具體影響情況,在留巷段巷道內設置若干個固定觀測點,隨著回采時間和推進距離的推移,頂板離層不斷變化,經過長期觀察將觀測結果繪制成圖5。

圖5 巷道頂底板移近量變化

如圖5 所示,在工作面回采期間,切眼推進進入留巷段內,開始觀測記錄動壓對頂底板移近量的影響關系時發(fā)現,開始階段就出現明顯離層和底鼓現象,移近量數據快速升高;待觀察到第45 天時,頂底板移近量達到151 mm;然后繼續(xù)觀察,移近速度逐漸趨緩,最終穩(wěn)定在178 mm 左右。此外,對巷道兩幫側壓影響進行觀察發(fā)現,兩幫最大移近量只達到166 mm 左右,采動期間整體動壓未對巷道變形造成較大影響,沿空留巷支護起到補強作用。

4)回采煤柱經濟效益分析

根據沙坪煤礦現有生產條件,以9203 工作面為例,原本采用雙巷掘進需要開掘兩條巷道,支護材料消耗翻倍,采用沿空留巷技術后有效緩解采掘接替緊張程度;掘進用工顯著減少,原本需要兩個掘巷隊伍,降低為1 個掘巷隊伍;均攤設備投資與施工耗材,每米留巷維護費用僅為5500 元左右;取消了原計劃的20 m 寬區(qū)段保護煤柱,通過現行市場煤價和新增煤柱資源產量等計算,可實現增加企業(yè)利潤收入6000 萬元~8000 萬元左右(噸煤售價按600 元計);顯著提高了煤炭資源的采出率,在杜絕資源浪費的基礎上,增加了企業(yè)收入效益。

5)留巷生產成本分析

掘進期間按照全煤巷道單米進尺成本投入2543元/m,留巷段支護材料和補強材料投入成本1364元/m 計算,需要沿空留巷段總長度635 m,采取正常掘進方式需投入161.48 萬元,采取沿空留巷方式需投入86.61 萬元,通過降低支護成本投入可產生直接經濟效益為74.87 萬元。此外,按照正常掘進速度,單月煤巷進尺可實現155 m 左右,相較于沿空留巷技術方案,重新掘進巷道需要至少延長約4.5個月的工期,嚴重影響了采掘接替。根據瓦斯治理需求,按照每米掘進進尺鉆孔投入單價約為3276 元,留巷段瓦斯治理鉆孔成本投入需208 萬元。綜上所述,采取沿空留巷技術措施后可累計降低巷道總成本投入約282.89 萬元,縮短掘進周期4.5 個月。

5 結論

1)根據沙坪礦采空區(qū)積水情況,對9203 工作面運輸巷采用高水充填沿空留巷技術。充填時,水灰比選取0.8:1,考慮回采過程中頂板回轉下沉的偏應力作用,選取充填體寬度為1.0 m,留巷的巷道寬度為4.6 m,架后6~10 m 構筑充填體。

2)受老窯采空區(qū)分布及地表建筑的影響,9203 工作面回風巷根據開采順序和巷道維護特征可分為3 段,即垮落段Ⅰ、留巷段Ⅱ和煤柱段Ⅲ,垮落段Ⅰ長度429 m,留巷段Ⅱ全長932 m,煤柱段留設60 m。無煤柱回采巷道分段進行支護設計,根據留巷需要,增大了支護錨桿、錨索的施工密度。

3)9203 工作面運輸巷可節(jié)省支護材料費用282.89 萬元,縮短掘進工期4.5 個月,降低了萬噸掘進率,提高了生產效率,有效解決了礦井采掘接續(xù)緊張,確保礦井實現安全高效目標。