磁窯溝礦13102 綜放工作面安全高效回采研究

溫力川 姚俊彪

(山西河曲晉神磁窯溝煤業有限公司,山西 河曲 036500)

礦井安全高效開采煤炭資源,是在充分識別管控各種有害、危險因素的前提下,優化生產系統與采煤工藝,以少量作業人員通過先進技術設備達到高產的目的。大采高綜合機械化放頂煤工作面兩順槽采空區懸頂不易垮落是困擾磁窯溝礦安全高效回采的常見問題之一,工作面推采懸頂不及時垮落,極大地威脅煤礦人員的生命安全。磁窯溝礦在積極建設智能化礦山的同時,借鑒其他礦井先進放煤經驗,不斷精簡強化現場作業人員,同時學習應用水力壓裂頂板技術治理懸頂,摸索適合該礦井地質條件下放煤工藝技術。

1 工作面概況

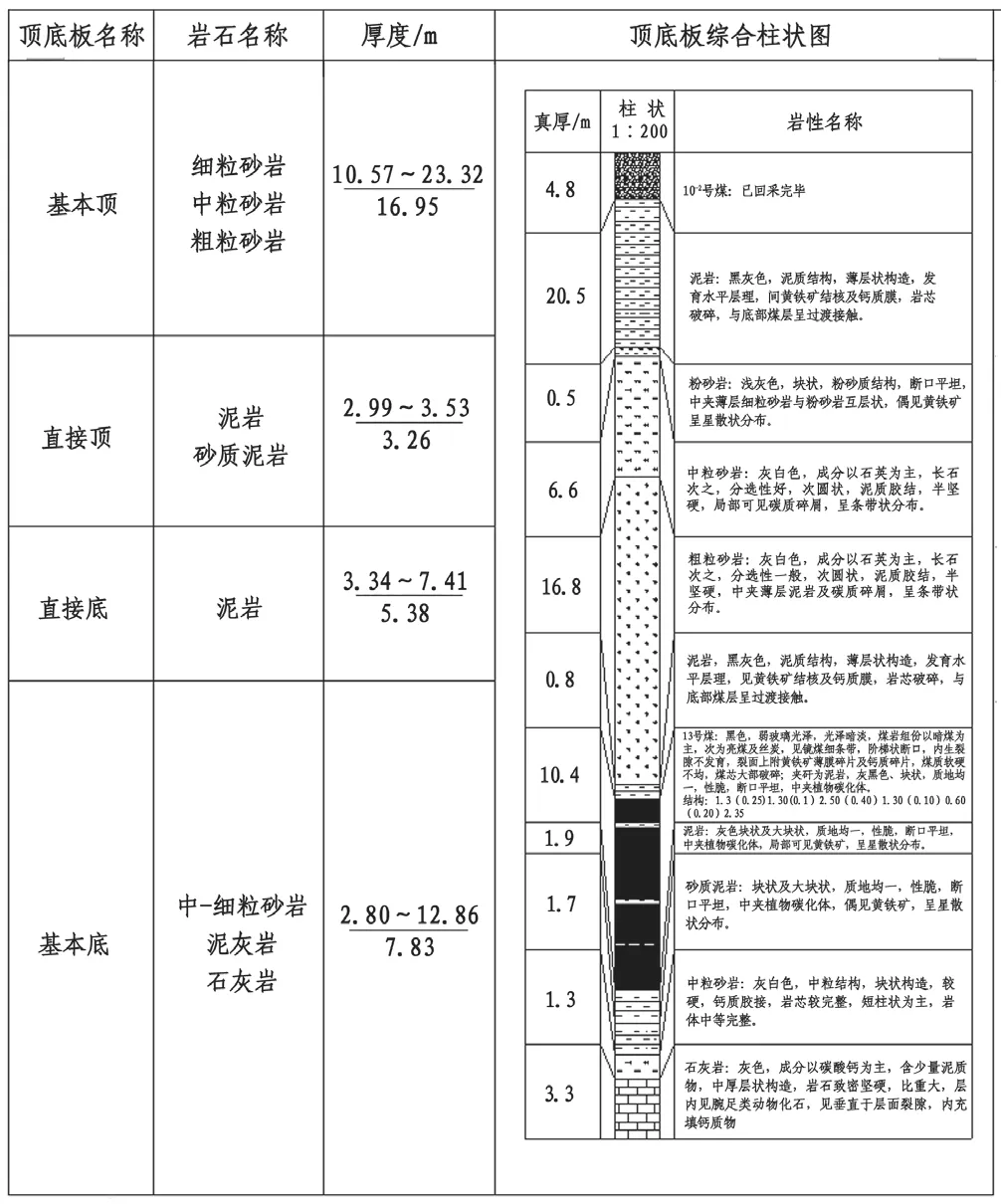

磁窯溝礦為低瓦斯礦井,地質構造簡單,水文地質條件中等,自然發火等級Ⅱ級,地層總體產狀平緩呈單斜構造,煤層賦存穩定[1]。現開采13 號煤層,資源儲量豐富[2]。13102 工作面位于13 號煤層一盤區西南部,煤層底板標高+886~+928 m,煤層傾角2.8°~4.6°,地面標高+1022~+1139 m,埋藏深度110.0~188.2 m,松散層厚度9.9~67.3 m,平均厚度38.6 m,基巖厚度97.3~120.9 m,平均厚度109.1 m,煤層厚度約為9.12~11.67 m,平均厚度為10.40 m,總體南厚北薄。13102 綜放工作面頂底板情況如圖1。

圖1 13102 綜放工作面頂底板情況

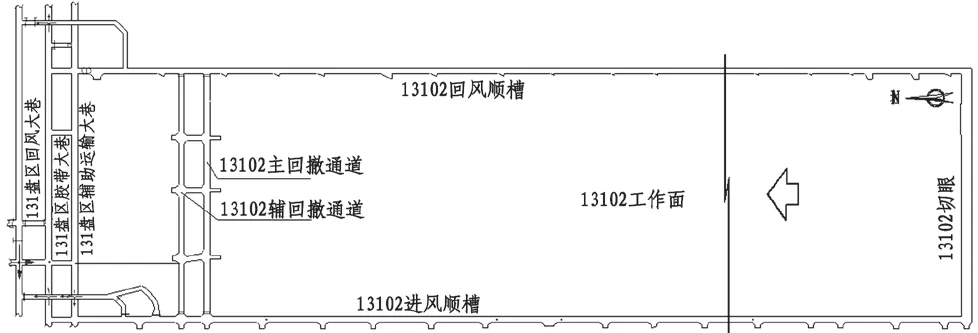

13102 工作面長度240 m,推采長度1580 m,設計采高4.2 m,放煤高度6.2 m,采放比為1:1.48,設計可采煤量為451.2 萬t,采用走向長壁后退式一次采全層大采高綜合機械化放頂煤回采工藝進行開采,全部垮落法管理頂板。13102 綜放工作面布置如圖2。

圖2 13102 綜放工作面布置

2 初次放頂水力壓裂設計

2.1 施工思路

磁窯溝礦13102 工作面推采后采用全部垮落法管理頂板[3],工作面基本頂以細粒砂巖、中粒砂巖和粗粒砂巖為主,頂板巖層厚度大且整體性強,節理裂隙發育不高,有穩定的自承能力,加之巷道掘進過程中配套支護強度大,初采階段,13102 工作面推采后采空區懸露頂板無法隨工作面推進發生斷裂垮落。隨采空區懸露頂板面積和高度的不斷增大,一次垮落后會造成強烈的初次來壓影響,危及現場作業人員人身安全,對支護設備造成破壞,給工作面的頂板和通風管理帶來隱患。

綜放面初采時,為解決工作面推采后采空區頂板大范圍懸露問題,多數礦井會對采空區懸空頂板實施有計劃的強制放頂[4]。爆破是最常規的手段,但爆破強制放頂鉆孔、裝藥工程量大,施工危險程度極高,往往一次性引爆的炸藥量大,會產生較強震動,對工作面支架造成沖擊,對人員安全構成威脅,大量有害有毒氣體還會在爆炸瞬間形成,污染井下環境,干擾正規循環回采工序,嚴重影響綜放工作面正常推采進度。同時,實施爆破強制放頂效果受布孔形式、鉆孔深度、裝藥量大小等因素影響,需要現場不斷嘗試尋找最佳爆破參數才能取得良好效果,這給工作面頂板管控帶來難度與隱患。

水力壓裂弱化頂板屬于主動對頂板進行管控,堅硬頂板可被有效弱化且其完整性被破壞,頂板的強度和整體性被削弱后能夠不斷分層最后垮落,縮短初次來壓和周期來壓步距,達到減小采空區懸空頂板大范圍垮落對工作面回采危害的目的,對有效管控礦井綜放工作面懸空頂板具有重大意義。

2.2 水力壓裂頂板原理

通過在13102 切眼段鉆孔,使水流在高壓驅動下擠入煤層原有的裂隙內,擴寬伸展原有裂隙,讓次生裂隙不斷產生。在煤巖層不斷被壓裂、軟化的過程中,頂板的整體性和強度被削弱后能夠分層冒落,有效縮短初次、周期來壓步距,消除大面積垮落頂板對工作面作業人員及設備的危害。

2.3 水力壓裂頂板特點

1)13102 綜放工作面采用大采高綜合機械化放頂煤工藝回采[5],推進速度快,水力壓裂頂板工藝簡單、施工速度快,可利用綜采檢修時間進行施工作業。

2)水力壓裂頂板在削弱頂板強度和整體性的同時,在工作面推進過程中不會對頂板穩定性造成影響,工作面頂板處于可控狀態。

3)水力壓裂頂板與炸藥爆破頂板相比,屬于主動超前管控頂板,安全高效,工程量小,現場作業人員勞動強度降低,作業速度大大提高。

4)水力壓裂頂板技術對頂板進行致裂過程中,持續性地產生裂隙及擴大裂隙,對頂板的有效垮落起到關鍵作用。

2.4 設備配置

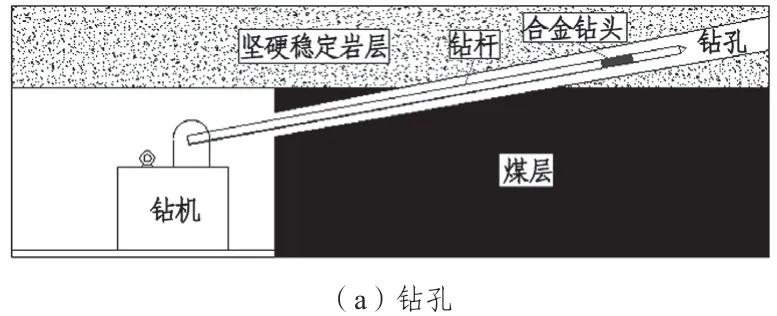

1)壓裂鉆孔采用2300LPS 型煤礦鉆機,功率45 kW,鉆頭Φ60 mm,配套Φ50 mm×1500 mm地質鉆桿,嚴格按照13102 切眼段水力預裂設計施工鉆孔。

2)封孔采用Φ48 mm 封隔器,高壓樹脂細管緩慢加壓后,使封隔器膠筒膨脹,達到封孔要求。

3)壓裂段加壓采用HSA9032A-95/60Y 型高壓注水泵,功率為90 kW,流量為5.7 m3/h,額定壓力為60 MPa。

4)水壓監測儀采用KG-337 采集儀,將流量、壓力實時變化曲線通過計算機處理計算后得出相應的應力數據。

2.5 水力壓裂頂板工藝

水力壓裂工藝主要包括頂板鉆孔、壓裂孔封孔、高壓水壓裂、保壓注水等工序。

2.5.1 頂板鉆孔

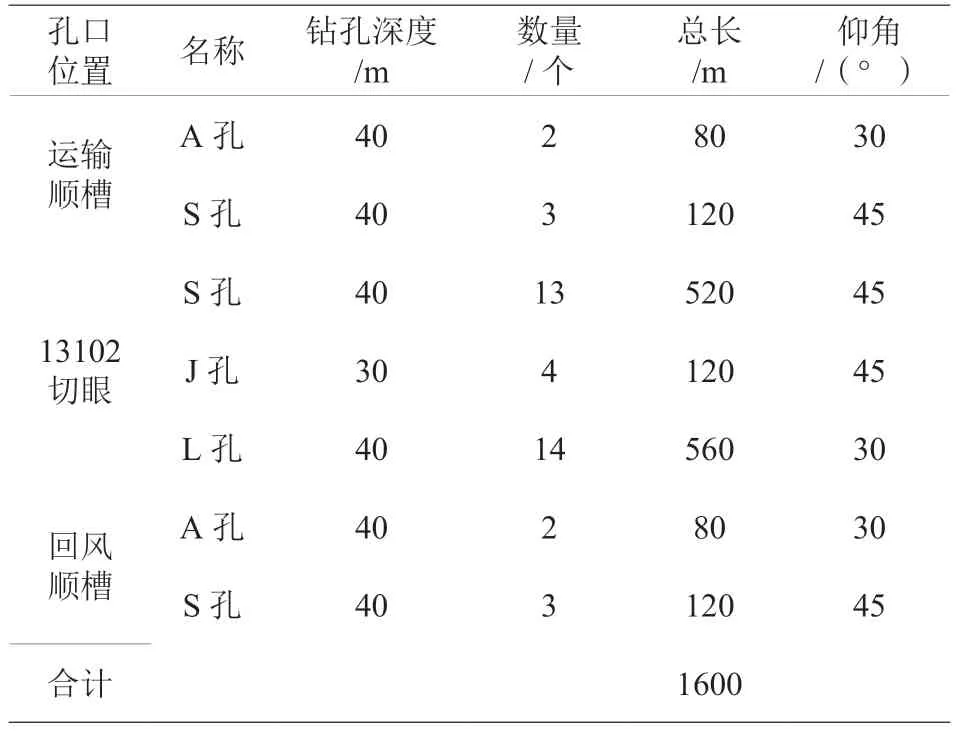

13102 工作面水壓致裂鉆孔布置位置分別在進風順槽、切眼及回風順槽。13102 工作面水壓致裂鉆孔布置見表1,13102 工作面水壓致裂鉆孔布置平面圖如圖3。

表1 13102 工作面水壓致裂鉆孔布置

2.5.2 壓裂孔封孔

封孔時施工人員通過將橡膠封孔器推至預裂縫處,開泵加壓后,具有自平衡結構的封孔器橡膠管發生膨脹,緊緊撐緊孔壁,封孔壓力為12~16 MPa,試壓時加壓到2~5 MPa 檢查密封情況,水流在高壓作用下使煤巖預裂縫不斷起裂并擴展,使頂板分層弱化。

2.5.3 高壓水壓裂

高壓水壓裂通過高壓膠管、注水鋼管、壓裂鋼管進行煤巖預裂。為使切眼段頂板處于可控狀態,初期預裂參數較為保守,單孔預裂7~11 次,每段壓裂3 m,孔底1 m 不壓裂,自孔底開始每3 m 一段向孔口方向壓裂。施工人員依據壓力變化情況判斷每段預裂時間,通常不低于16 min。25~30 MPa 為單個鉆孔最大起裂壓力范圍,當鉆孔壓力低于10 MPa或巷道頂板出現涌水加大時,立即停止注水工作。

2.5.4 效果監測

通過在預裂孔的外圍布置一些觀測孔可以監測水力壓裂效果。預裂過程中發現觀測孔有水冒出時,施工人員可以初步判斷本次壓裂的大致范圍,壓裂后煤巖裂紋的方向可通過窺視儀觀測;頂板水壓裂高度決定煤巖壓裂效果的好壞,水力壓裂保壓持續時間的長短直接影響軟化效果,具體保壓注入水量根據現場情況而定。13102 工作面水力壓裂弱化頂板工藝流程示意如圖4。

圖4 13102 工作面水力壓裂弱化頂板工藝流程示意

3 正常推采放煤工藝優化

3.1 放煤步距優化

放煤步距作為大采高綜合機械化放頂煤采煤工藝[6]放煤效果的重要參數之一,在放頂煤嘗試階段需要重點考慮。13102 綜放工作面進入正常回采階段后,將放煤步距分組調整為0.4 m、0.6 m、0.8 m進行推采。當放煤步距為0.4 m 時,相等推進范圍內增加了支架對頂板的升降次數,破碎效果明顯,有利于頂煤放出,但采空區破碎頂板矸石容易混入放煤口。由于煤機單循環進刀淺,循環數增加,導致推采進度緩慢。當放煤步距為0.8 m 時,相等推進范圍內減少了支架對頂板的升降次數,放出的煤大塊比較多,經常出現后溜堵死、后溜頭卸料口卡住大塊煤矸等現象,采空區側留有三角煤放不出來,造成大量丟煤[7]。根據13102 綜放工作面的設備選型及頂板條件,當放煤步距為0.6 m 時,生產期間能有效地減小塊度,并在相等推進范圍內保證支架對頂板的升降次數,破碎效果明顯,有利于頂煤放出,放煤效果最佳。

3.2 放煤方式優化

綜放工作面常用的放煤方法[8]有順序放煤和間隔放煤兩種,順序放煤又分為單輪順序放煤和多輪順序放煤。單輪順序放煤操作簡單,容易掌握,具有較快的放煤速度,適用于頂煤厚度小于8 m,也可使用雙放煤口進行放煤,提高放煤能力。多輪順序放煤時,原始的煤巖分界面能均勻地下降,主要缺點是每個放煤口必須打開多次才能將頂煤放完,每次均勻放出頂煤的1/2 或1/3,操作上難以把握。若每輪放煤不均勻,煤巖分界面下降就不均勻,這樣會增加混矸。間隔放煤現場主要為單輪間隔放煤,間隔一架或多臺支架,打開一個放煤口,每個放煤口一次放完,增大了放煤間隔,避免了鄰架竄矸。

一段濃縮機實質上起到水力分級作用,應該盡可能多地將大于0.045 mm粒級沉淀下來,并保證底流中小于0.045 mm粒級產率小于40%,為沉降過濾式離心脫水機創造必要的工藝條件。該設備的入料、底流、溢流的粒度組成見表2,以此計算出各粒級在底流中的分配率,并繪制出分配曲線(見圖2),該廠的一段濃縮機工藝指標見表3。

13102 綜放工作面放頂煤初期[9],采取的放煤方式為“雙輪間隔兩口”方式放煤,一刀一放。回采期間發現單輪放煤時間長,煤機需停機等待放煤工全部放完煤后才能開始割下一刀煤,循環時間長,不利于提高工作面單產,對回采產量影響較大。后對放煤工藝進行了調整,采用了“單輪順序兩口”方式放煤,工作面回采效率提高,但是存在鄰架竄矸,局部出現丟煤的現象。繼續對放煤工藝進行調整,采用“單輪間隔”方式放煤,一刀一放,配備2個放煤工,第一個放煤工滯后移架2個支架放單號,第二個放煤工滯后第一個放煤工4 個支架放雙號。為確保正規循環放煤作業及確保頂板可控,放煤時要求做到“見矸關窗”。帶班班長或跟班隊長為放煤工長,跟后檢查、補放。選用單輪間隔方式放煤能夠有效地減少鄰架竄矸的現象,杜絕了大量矸石混入煤流之中誤認為煤已放完的現象發生,同時也能夠防止因將煤放干凈導致大量矸石放出造成頂板破碎范圍超前,出現頂板破碎、漏頂事故的發生。

3.3 放煤支架優化

13102 綜放工作面長240 m,共計布置141 臺支架,其中運輸順槽側布置端頭支架1 臺、機頭排頭架3 臺、機尾排頭架4 臺、機頭機尾過渡架分別布置2 臺、中部架129 臺。13102 綜放工作面頂煤損失分為初采損失、末采損失、上下端頭損失和放煤損失。目前工作面機頭機尾過渡支架具備了放頂煤功能,過渡架的放煤最大程度地減少了上下端頭的放煤損失,而且能夠有效地促進兩端頭的頂板垮落,較少懸頂面積超標的現象。根據該礦頂板巖性情況及順槽支護情況,在同等條件下的綜放工作面,確定對過渡范圍進行放煤具有可行性。

4 特殊區域放煤現場管控

4.1 頂板壓力小,頂煤難放時管控措施

當上覆蓋巖層厚度變小,工作面壓力顯現不明顯時,生產期間頂煤自然垮落不及時,會出現頂煤難放的情況。針對現場實際情況,采取措施[10]如下:

1)改變放煤方式,由單架放煤改為每2 架或3 架同時收后尾梁,并且反復收打尾梁,對頂板造成破壞,使頂煤垮落。

2)縮短放煤步距,將放煤步距由0.6 m 調整為0.4 m,生產期間將支架升到最緊,并通過反復升降支架破壞頂板完整性。

3)增大工作面采高,將工作面采高由4.0 m調高至4.2~4.4 m,通過增大采高調整頂板下沉量,促進頂板垮落。

4.2 工作面過地質構造管控措施

13102 工作面兩順槽共計揭露10 處斷層構造,其中回風順槽距切眼95 m 處揭露2.4 m 正斷層,距切眼435 m 處揭露1.3 m 正斷層,距切眼497 m 處揭露0.9 m 正斷層,距切眼956 m 處揭露1.4 m 正斷層,距切眼1009 m 處揭露2.9 m 正斷層,距切眼1055 m 處揭露2.5 m 正斷層,距切眼1090 m 處揭露1.7 m 正斷層;進風順槽距切眼908 m 處揭露2.0 m 正斷層,距切眼1040 m 處揭露2.8 m 正斷層。針對順槽揭露的斷層構造,采取措施如下:

2)對兩順槽頂板及兩幫的圍巖變形情況進行定期觀測,做好頂板離層儀和錨桿、錨索壓力表數據分析工作。

3)做好馬麗散儲備工作,根據現場實際情況隨時停機準備注馬麗散(原則上在檢修班注漿)。

4)日常回采期間對頂板破碎區域采取拉超前支架方式控制頂板,適當降低回采高度,采取快速推進方式通過構造區域。

5)做好支架日常維護檢修工作,保證工作面支架初撐力達標,支架頂梁接頂嚴實,護幫板支護到位。

4.3 工作面上竄下移管控措施

13102 綜放工作面機頭機尾底板高差范圍為16~20 m,在正常推采過程中工作面極易發生上竄下移,導致前溜端卸部壓住端頭架底座、卸料口堵死影響機頭轉載機推移或支架、前溜電機底座擠幫上墻、安全出口不暢情況發生。針對上述問題,采取措施如下:

1)調整工作面兩端頭進尺,使用調斜控制法控制前溜竄動方向,根據現場實際情況靈活調整頭尾進尺,同時將前溜端卸部卡住端頭架底座。

2)采用單向推溜、頂架子等方式進行上竄下移調整,防止發生倒架、擠咬架情況發生。

3)保證兩端頭10 架范圍內底板過渡平緩,尤其是頭尾過渡段掃底次數不得少于2 次,根據現場情況增加掃底次數,保證將過渡段底煤掃干凈。

4)利用相鄰支架側護板頂前移支架[11]的方式調整支架形態,將支架調正。同時,為防止因拉架距離過長,造成拉后溜大鏈拉拽支架底座造成支架傾斜,拉架距離不宜過大。

5)生產期間必須觀察好上竄下移跡象,每刀測量端卸部到轉載機擋煤板的距離,確保在0.7~1.1 m 范圍,每刀測量端卸部到副幫的距離,確保在2.7~3.6 m 之間,生產期間需同時滿足二者條件。出現支架歪斜時必須及時利用鄰架側護板調整支架形態,防止因支架歪斜造成上竄下移幅度過大影響正常生產。

5 結論

1)綜放工作面圈定后,在切眼段施工鉆孔進行水力壓裂弱化頂板。工作面推采開始后,頂板的強度和整體性被削弱后能夠不斷分層冒落。經對比,13101 工作面初次來壓步距80 m,13102 工作面初次來壓步距為56 m。水力壓裂弱化頂板縮短了來壓步距,消除了采空區大面積懸空頂板對人機的危害,對提升礦井頂板管理水平、提高工作面初采回收率具有重大意義,作為礦井初采頂板管控的一種有效手段值得沿用。

2)綜放工作面在確定放煤支架及放煤步距后,放煤方式的選擇是決定工作面回采率[12]高低的重要因素。簡化放煤操作,方便放煤工實行,注重放煤方式理論設計和現場實踐的緊密結合,將理論設計嚴格貫徹到實踐中去,實踐結果作為完善理論設計的必要途徑。同時需保證割煤和放煤平行作業,減少相互影響,實踐中防止出現壓溜、斷鏈、射鏈等事故。

3)綜放工作面在推采過程中,隨上覆蓋巖層厚度的變化、特殊地質構造的出現、機頭機尾底板高差的變化,會對采空區頂煤冒落、順槽頂板管控、機頭機尾安全出口的距離產生重要影響,做好提前預判與人員應對措施的實施,能夠將不利頂煤回收因素的影響降低到可控程度,為綜放工作面的正常回采提供安全保障。