鏈條鍋爐煙氣凈化系統升級改造及其減排效果

陳新虎 范冬琪

(1.水發規劃設計有限公司,山東 濟南 250031;2.通用技術集團工程設計有限公司,山東 濟南 250031)

為持續改善我國大氣環境質量,2014 年9 月,國家發改委、環保部和能源局發布了發改能源〔2014〕2093 號文,制定了《煤電節能減排升級與改造行動計劃(2014—2020 年)》。同時,環境保護部、發展改革委、能源局印發的《全面實施燃煤電廠超低排放和節能改造工作方案》[1],提出了燃煤機組“超低排放”的要求和時間表。西部地區(含內蒙古等12 省區市及新疆生產建設兵團)在2020 年前完成。

在上述背景下,兗礦集團印發的《兗礦集團有限公司關于2020 年生態環境保護工作的意見》兗礦集團發〔2020〕5 號文件中要求:持續提升大氣污染防治水平,推進煙氣超低排放工程,落實《鍋爐大氣污染物排放標準》以及各省市區地方標準的要求,煤業公司要完成轉龍灣煤礦鍋爐煙氣超低排放改造,實現鍋爐煙氣超低排放。受鄂爾多斯市轉龍灣煤炭有限公司委托,負責設計了鄂爾多斯市轉龍灣煤炭有限公司燃煤蒸汽鏈條鍋爐煙氣凈化系統提標改造項目。

1 工程概述

1.1 煙氣排放指標

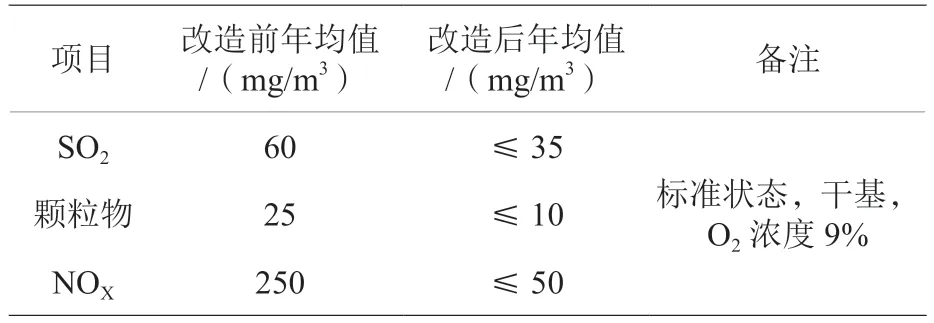

鄂爾多斯市轉龍灣煤炭有限公司有2 臺SZL20-1.6-A Ⅲ燃煤蒸汽鏈條鍋爐,共用一座高50 m、直徑1.40 m 的煙囪。其中,2 臺SZL20-1.6-A Ⅲ燃煤蒸汽鏈條鍋爐配置2 套布袋除塵器和1 套對應總煙氣量的單堿法脫硫噴淋塔,鍋爐原有SNCR 脫硝設備基本停用。標準狀態下兩臺鍋爐煙氣量約120 000 m3/h,年運行時間約210 d。改造前污染排放濃度及改造后排放要求見表1。

表1 改造前污染排放濃度及改造后排放要求

1.2 改造前煙氣凈化系統

改造前系統包括漿液制備系統、循環噴淋系統、除霧器沖洗系統、噴淋塔、布袋除塵器、煙道系統、廢水處理系統等。主要設備如下:每臺鍋爐對應1 臺引風機及1 套布袋除塵器,引風機風量68 000 m3/h,壓力7000 Pa;除霧器沖洗泵1 臺,流量30 m3/h,揚程60 m;漿液投加泵流量20 m3/h,揚程24 m;噴淋系統3 臺循環噴淋泵,流量200 m3/h,揚程分別為26 m、28 m、32 m;廢水處理系統1 套。

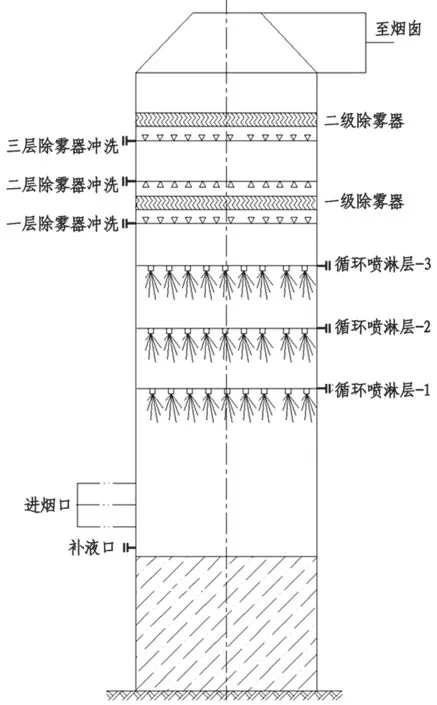

噴淋塔結構如圖1 所示。1#、2#鍋爐煙氣經省煤器進入布袋除塵器除塵后,通過引風機、增壓風機進入噴淋塔。塔內設置三層循環噴淋、兩級平板除霧器及三層除霧器沖洗,煙氣經噴淋塔脫硫后進入煙囪排放至大氣。

圖1 原噴淋塔結構圖

1.3 改造后煙氣凈化系統

改造后各鍋爐煙氣經省煤器進入布袋除塵器除塵,除塵后的煙氣進入引風機前煙道,在煙道中投加臭氧脫硝,然后通過引風機將煙氣送入脫硫塔,經過脫硫塔4 層漿液噴淋脫硫,通過脫硫塔上部的一層加濕層、一層管束除霧器進行除塵除霧。脫硫塔脫硫完成的煙氣通過垂直煙道進入水平凈煙道,最終煙塵、SO2、NOx、霧滴都去除達標的煙氣通過煙囪排入大氣。

工程改造后,布袋除塵器過濾面積增大,阻力不會增大,臭氧投加增加阻力約300 Pa,脫硫系統增加一層噴淋,阻力增加約1500 Pa,整個煙風系統阻力增加約1800 Pa,原引風機全壓余量滿足此次改造的要求,引風機可不進行改造。

2 脫硫系統改造

通過對原有噴淋塔結構的檢測,滿足上部增高噴淋塔的基本條件,改造后噴淋塔整體高度增加5 m。主要改造涉及以下幾點:

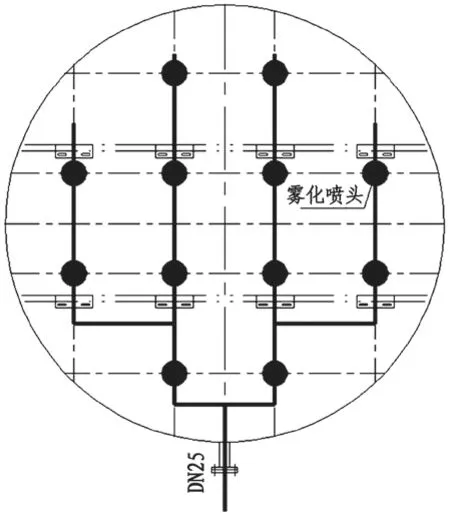

改造脫硫塔進煙口;塔內增設煙氣導流板;將原全部噴淋層重新設計更換,新增了1 層噴淋層,新增1 臺噴淋循環泵,噴嘴按9 個布置,每層噴嘴采用交叉的布置方式,交叉布置后需要達到漿液覆蓋率200%的目的,從而保證漿液噴淋的效果,進一步提高脫硫的效率;塔內相應支撐等部件一起更換,腐蝕嚴重的區域重新做玻璃鱗片防腐處理;拆除原脫硫內除霧器及沖洗水管,脫硫塔上部新增1層加濕噴淋層,新增管束除霧器及沖洗裝置;底部漿液區新增氧化曝氣系統。如圖2。

2.1 進煙口改造

原脫硫塔煙氣單側直流進入,煙氣在塔內的流場分布會不均勻,在進口側存在回流區、死滯區和渦流區。當氣體以一定角度偏斜進入后,氣體在回流區內的逆向流動速度會減小,同時也會隨著氣體流速減小而逐漸減小[2]。

因此需要對原水平煙氣進口進行改造,將原脫硫塔煙氣水平進口改為傾角15°的傾斜進口,同時將原來尺寸為(寬×高)1.7 m×1.1 m 進口改為更為扁平的進口形式,改造后尺寸為(寬×高)3.0 m×0.95 m。通過煙氣進口的改造可以降低煙氣進口流速,煙氣進口流速由原來的約18 m/s 降低為約12 m/s。煙氣流速的降低以及扁平入口可以進一步改善煙氣進入脫硫塔后的流場,避免進口側回流區、死滯區和渦流區的出現,使得煙氣在塔體內分布更均勻,提高氣液傳質效率,進一步提高脫硫效率。

在煙氣進脫硫塔前煙道內增加事故噴淋降溫裝置,防止噴淋塔事故暫停時高溫煙氣損壞塔內構件。

2.2 設置煙氣導流板

加入導流板后,本項目的脫硫效率得到明顯的提升,而且系統阻力并未增加,基本上與原塔相近。可見,通過在噴淋塔入口處設置適當的導流板,可以有利于解決脫硫塔內煙氣偏流的現象,可以使得噴淋的漿液更好地與均勻的煙氣接觸,漿液與煙氣的充分接觸有利于增強脫硫效果,煙氣分布越均勻,噴淋塔阻力損失會越小[3]。

工程改造時在脫硫塔煙道進口處設置兩塊導流板,用于提高液氣比均勻性,提高脫硫效率。

2.3 噴淋層改造

增加煙氣在塔內停留時間、增大液氣比、選擇液滴顆粒尺寸適合的噴嘴、提高噴淋覆蓋率和覆蓋均勻性,有利于提高噴淋效果[4]。

雙堿法脫硫液氣比一般要求6~9 L/m3[5]。系統原有三層噴淋對應的循環泵運行正常,原有噴淋泵流量Q=200 m3/h,液氣比為5 L/m3。新增1 臺循環泵流量Q=200 m3/h,新增噴淋層后液氣比為6.7 L/m3,滿足了脫硫液氣比要求,提高了脫硫效果。

原有噴淋層噴嘴老化,覆蓋率及覆蓋均勻性均較差,影響脫硫效率。本改造噴嘴布置形式采用矩陣型,采用90°實心噴嘴,液滴粒徑500~1000 μm,噴嘴角度小可以減少對塔壁的沖刷,實心錐可實現無死角覆蓋,充分鎖氣。4 層噴淋層上下錯開布置,每層進口旋轉25°,噴淋層布置如圖3。相鄰噴淋層間距2.0 m。最底層噴淋層中心線在吸收塔煙氣入口頂端上方2.5 m。

脫硫塔整體高度增加,煙氣在塔內的停留時間也會隨著增加,能夠進一步提高脫硫效率。

2.4 新增加濕層及管束除霧器

新增管束除霧器可以對凈煙氣攜帶的霧滴和粉塵進一步凈化脫除。為了除塵效果得到保證,裝置內安裝多級加速器、分離器、集塵環,能夠進一步增強氣流運動,氣體停留時間也能得到進一步延長,粉塵顆粒的分離效果可以得到較大的提高。

通過增加的煙氣加濕層可以形成大量的細小霧滴,粉煤灰顆粒在大量細小霧滴高速運動的空間下,能夠增加與霧滴接觸碰撞的概率,微小的粉煤灰與霧滴接觸凝聚后能夠得到去除,管束除霧器的除塵除霧效果能夠得到進一步提高。加濕層布置如圖4。

圖4 加濕層布置圖

3 脫硝系統改造

根據現場實際情況分析:SNCR 及SCR 脫硝工藝均需要對鍋爐進行施工改造,因為現有2 臺鍋爐爐齡較老,業主考慮近兩年更換新鍋爐;如更換鍋爐SNCR 及SCR 脫硝設備需要重新設計施工,增加了人力物力的投資,不適合該項目。

臭氧脫硝工藝投加位置在布袋除塵器后煙道內,安裝施工與鍋爐無關,業主更換同等負荷新鍋爐后,脫硝裝置不受影響,可以繼續使用,減少以后的進一步投資,脫硝采用臭氧氧化脫硝系統。

臭氧脫硝的原理是通過臭氧作為一種強氧化劑來實現脫硝的目的。NO 是煙氣中NOx的主要組成部分,NO 的特點是反應活性差且難容于水。通過臭氧氧化可以將NO 氧化成NO2,再通過臭氧氧化作用把NO2氧化成高價態的N2O3、N2O5等。臭氧氧化后的高價氮氧化物可以溶于水生成溶解能力更強的HNO2和HNO3,進而在噴淋塔內可以通過漿液噴淋與SO2同時被吸收去除,實現同步脫硫脫硝的效果[6]。

目前標準狀態下原始排放NOx的濃度為250 mg/m3,單臺爐工況煙氣量60 000 m3/h,2 臺爐工況煙氣量120 000 m3/h。達標排放要求:NOx濃度≤50 mg/m3,保險運行數據:NOx濃度≤40 mg/m3。鍋爐煙氣排放的NOx質量濃度為200 mg/m3(標準狀態,干煙氣,O2濃度9%,以NO2計),則折算的鍋爐煙氣排放的NO 質量濃度為(250/2.05×0.95)×1.34=155.24 mg/m3,折算的鍋爐煙氣排放的NO2質量濃度為(250/2.05×0.05)×2.05=12.50 mg/m3,兩者之和為167.74 mg/m3(標準狀態,干煙氣,O2濃度為9%,分別以NO 和NO2計)。公式中2.05 g/L、1.34 g/L 分別為NO2和NO 的標準狀態下的密度,0.05、0.95 分別為NO2和NO 在NOx中的體積濃度[7]。

O3與NO 之間摩爾數的比值稱為摩爾比[M(O3)/M(NO)],[M(O3)/M(NO)] 的比值體現了O3量相對于NO 量的數值。NO 的氧化率隨摩爾比的升高而呈現直線上升的趨勢。現有研究發現,當[M(O3)/M(NO)]在0.9~1 之間時,脫硝效率可達到85%~100%[8]。

則需要脫除的NO 質量:

(167.74-40)×120 000=15.33 kg/h。

設需要臭氧量為X,則X/15.33= [M(O3)/M(NO)],即X/15.33=48/30,臭氧量X=24.53 kg/h。

考慮冬季供暖2 臺鍋爐要同時運行,按照最大工況選用30 kg 臭氧發生器,考慮使用維護方便,建議配置兩臺15 kg 臭氧機。因此,選擇2 臺臭氧產量15 kg/h 的臭氧發生器[9]。

每產生1 kg 臭氧需要氣態氧氣量為8 m3;每1 m3的液氧大約產生氣態氧800 m3。4 天時間3 臺鍋爐全負荷運行液氧需求量:30×8÷800×24×4=28.8 m3。液氧儲罐容積選擇30 m3。

4 其他系統改造

4.1 除塵系統改造

現有布袋除塵器型號為LCM226-2x3,布袋型號Φ160 mm×6000 mm,材質為PPS+PTFE 濾袋,總過濾面積為1350 m2,采用離線清灰方式,過濾風速約為0.96 m/min。經除塵后顆粒物排放濃度只能達到≤30 mg/m3。

將現有除塵器上蓋板拆除后將上部凈氣室加高一米,原花板位置提高一米,濾袋更換為規格Φ160 mm×7000 mm,材質為PPS+PTFE 覆膜濾袋。將原有離線清灰通過調整控制方式改為在線清灰方式,改造后布袋除塵器過濾面積為1575 m2,過濾風速0.68 m/min。除塵器外部改造不需要更換配套風炮、脈沖閥、壓風管路等配套設施,只需要對原有設備進行檢修。除塵器布袋加高后,相應增加少量設備荷載及一定的積灰荷載。經過核算,原設備支撐結構承載力能夠滿足改造后的相應質量。

對除塵器進行整體檢修,對漏風點進行修補,確保除塵器性能達標,出口顆粒物排放濃度達到≤10 mg/m3。

4.2 除霧器沖洗系統

增加管束除霧器等增加了對原有除霧器沖洗泵流量的要求,更換原有除霧器沖洗泵,通過設置氣動閥門遠程控制除霧器沖洗及沖洗水泵啟停。配置兩臺除霧器沖洗水泵(1 用1 備)參數為H=68 m,Q=50 m3/h。

4.3 煙氣加濕降溫系統

煙氣進噴淋塔前煙道內增加事故噴淋降溫裝置,防止事故時高溫煙氣損壞塔內構件。入口前煙道段向噴淋塔傾斜,事故噴淋后的噴淋水可以流入噴淋塔內。事故噴淋裝置由除霧器沖洗泵供水。

4.4 煙道除霧器系統

煙氣出噴淋塔進入水平煙道后,增加煙氣加濕裝置,然后在水平煙道布置2 層煙道除霧器及沖洗裝置,煙道下部設集水槽,收集除霧器沖洗水排入噴淋塔內。煙道除霧器沖洗由除霧器沖洗泵供水,煙道加濕裝置由高壓霧化噴嘴及管道組成,設置單獨的加濕泵,加濕泵流量為1 m3/h。

5 工程運行效果

改造后實際運行效果表明指標均達到設計要求(干基O2濃度為9%):NOx濃度≤50 mg/m3,SO2濃度≤35 mg/m3,粉塵濃度≤10 mg/m3。每年可比原有系統減少SO2排放量15.12 t,減少煙塵排放量9.07 t,減少NOx排放量120.96 t,減排效果明顯。