付家焉煤業綜放工作面合理放煤參數研究

邢志強

(中陽縣應急管理局,山西 呂梁 033400)

厚煤層指煤層厚度超過3.5 m 的煤層,我國已探明煤炭資源儲量中,厚煤層占比在50%左右,是保證煤炭供應穩定的主力軍[1-2]。對于厚煤層開采,有分層開采、大采高開采及綜放開采三種方式。分層開采由于開掘巷道多、投入成本多且煤炭資源浪費嚴重,已逐漸被大采高開采及綜放開采兩種方式取代,而大采高開采方式對于地質條件的要求較高,綜放開采作為一種低成本、高效率及高產量的開采方式,逐漸廣泛應用于厚煤層的開采中[3]。

由于綜放開采相較于普通綜采的工藝更復雜,為提高綜放開采的回采率并降低含矸率,需對其合理的放煤工藝參數進行研究[4]。為此,眾多學者展開了深入研究,于海涌等[5-6]通過數值模擬及現場實測的方法,結合理論推導,給出了放煤厚度及放煤步距的計算公式;曹勝根等[7]通過相似模擬實驗,得出較小的頂煤塊度可提高放出率,對于塊度較大的煤層,可通過降低放煤步距來提高放出率;毛德兵[8]、劉全等[9]運用PFC 模擬軟件建立不同機采高度放煤模型,并確定出合理的放煤工藝參數;于斌[10]以塔山煤礦8105 工作面為工程背景,綜合運用FLAC、PFC 數值模擬軟件及相似模擬實驗,確定出工作面合理的機采高度在4.0 m 至4.3 m 之間,放煤步距應為一采一放。

本文以付家焉煤業10106 工作面為工程背景,通過PFC 數值模擬的方法確定出合理的放煤工藝參數,以提高工作面頂煤的放出率,降低含矸率。

1 工程概況

付家焉煤業10106 工作面主采10#煤層,為合并煤層,局部區段煤層分叉,煤層傾角8°~30°,平均16°,煤層厚度5.2~5.7 m,平均5.5 m。10106 工作面走向長度848 m,傾向長度185 m,10#煤層上距8#煤層約15 m,煤層為黑色,條痕為棕黑色、褐黑色,玻璃和強玻璃光澤,硬度為2~3,有一定的韌性,煤層結構復雜,含1~2 層夾矸,局部含3~5 層夾矸。煤層頂底板情況見表1。

表1 煤層頂底板結構

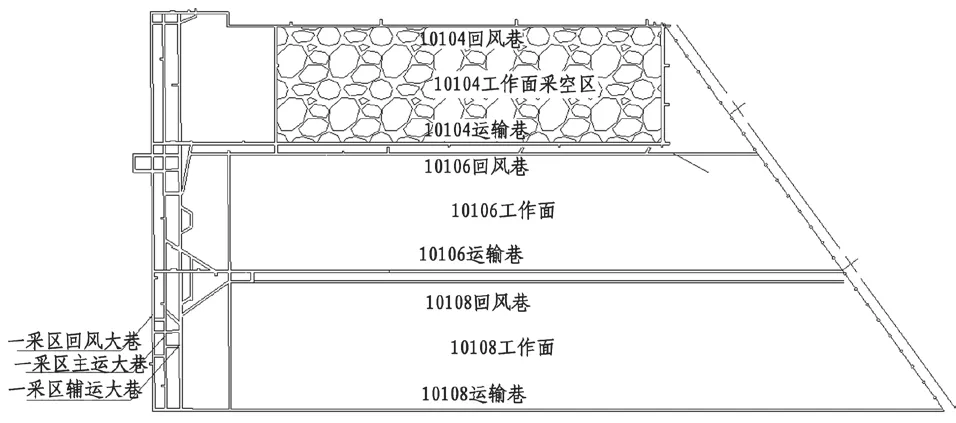

如圖1 所示,10106 工作面位于10#煤層一采區東側,北部為10104 工作面采空區,南部為10108 工作面。工作面采用綜采放頂煤方法進行開采,采用全部垮落法管理頂板,采煤機采用端頭斜切進刀方式,雙向割煤。為盡可能地提高10106 綜放工作面的頂煤回收率,需對其合理的放煤工藝參數展開研究。

圖1 10106 工作面布置示意圖

2 頂煤破碎機理及塊度實測

2.1 頂煤破碎分區

根據煤體變形破壞特征,可將其分為4 個區域,如圖2 所示。圖2 中,Ⅰ區為頂煤變形區,該區域位于支承應力增長區,由原巖應力逐漸增長至應力峰值,區域內頂煤多數處于三向受力狀態,受應力增長的影響,僅產生微小裂隙;Ⅱ區為壓裂區,該區域頂煤所受水平應力降低,進入極限平衡狀態,頂煤逐漸被壓碎;Ⅲ區為頂煤松動區,在支承壓力及液壓支架承壓卸載的雙重影響下,頂煤體進一步破碎并發生松動;Ⅳ區為頂煤冒放區,頂煤完全破碎并堆積在支架后方掩護梁上方,隨著掩護梁打開,頂煤被放出到后方刮板輸送機上。

圖2 頂煤變形破壞分區

2.2 頂板載荷傳遞模型

隨著綜放工作面的不斷推進,支架向前移動,工作面上方頂板會在采空區內形成一定面積的懸頂,當載荷達到巖層極限載荷時便會發生破斷。工作面煤層回采后,頂板向下的載荷q與液壓支架支反力q2形成動態平衡,工作面后方頂板的懸頂長度為L,其與支架支撐長度L1的關系為:L=nL1(n=1,2,3……),將工作面頂板視為矩形截面梁,根據力學平衡可推導出如下關系式:

由式(1)可知,支架支反力q2會與n呈反比關系,即工作面后方頂板懸頂長度L越大,支架支反力便越小,頂板向支架傳遞的載荷也就越小。在綜放開采中,n即為放煤步距,放煤步距越大,頂板向下傳遞的載荷也就越小,而頂煤需要較大的載荷才能充分破碎,有利于頂煤的放出。因此,在實際生產中,根據現場條件,盡可能采用“一刀一放”的放煤步距,以使得頂煤體能夠充分破碎,進而提高放出率。

2.3 頂煤塊度實測

在綜放開采中,頂煤破碎后的塊度一般大小各異,不同塊度在整體中所占的比例也不同,即為塊度級配。根據以往研究,頂煤的塊度級配在數值模擬及相似模擬實驗中對結果的影響較大,而矸石的塊度一般差異較小[11]。因此,為保證數值模擬結果的準確性,需在10106 工作面現場對頂煤的破碎塊度進行實測。

實測過程在檢修班進行,根據現場條件,選擇工作面機頭支架及中部支架各一架,對其上方的頂煤塊度進行測量,測量地點位于支架后方刮板輸送機與轉載機搭接處,具體實測過程如下:

1)首先由支架工操作,打開工作面機頭16 號支架后方掩護梁,將其上方的頂煤全部放出,同時啟動后部刮板輸送機,將頂煤運輸至測量地點,關閉工作面電源后進行實測。

2)測量過程中,通過電子防爆臺秤對放出頂煤依次進行稱重,并記錄數據。

3)測量完成后,重復以上操作對工作面中部75 號支架上方的頂煤塊度進行測量。

測量結束后,根據統計的頂煤重量數據,代入式(2)等效轉化為直徑,以直徑來表征頂煤寬度:

式中:d為頂煤的等效直徑,cm;M為頂煤塊體的質量,g;ρ為煤體的密度,g/cm3。

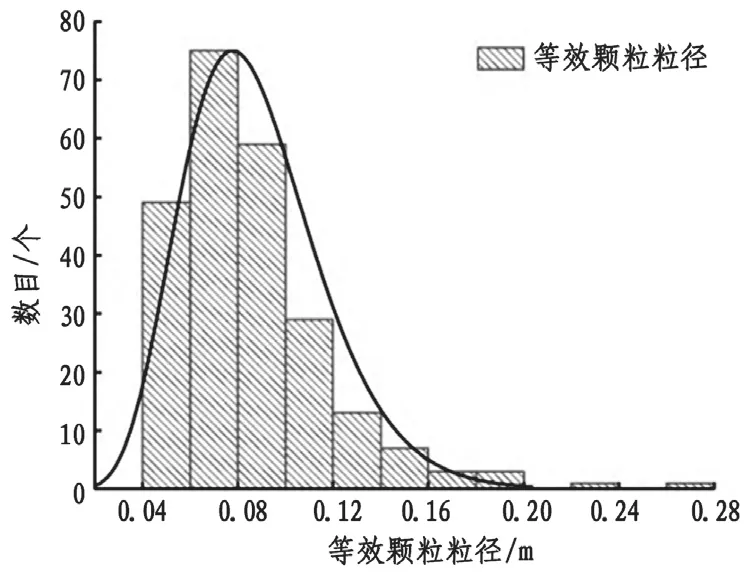

現場共統計出240 組數據,分別代入式(2)得出10106 工作面上方頂煤等效粒徑的分布直方圖,如圖3。

圖3 頂煤等效粒徑分布直方圖

由圖3 可知,頂煤等效粒徑中,4~10 cm 之間占比最多,為76.3%左右,10~16 cm 之間的占總數的20.4%左右,16~28 cm 的僅占總數的3.3%左右。

3 放煤參數模擬分析

3.1 模型建立

根據10106 工作面實際賦存條件,采用PFC2D顆粒流模擬軟件建立模型。在縱向上,以灰色的大直徑顆粒模擬直接頂,黑色的小顆粒模擬頂煤,頂煤的塊度級配根據現場塊度實測得出的塊度級配,按等效粒徑進行設置。在頂煤中布置幾層其他顏色的顆粒模擬夾矸。模擬時采用平行黏接本構,根據煤巖體物理力學試驗對煤層及頂板矸石層進行賦參,見表2。

模擬中通過wall 單元建立支架并模擬放煤過程,放煤遵循“見矸關窗”原則。模擬的放煤厚度分別為1.5 m、2.5 m及3.5 m,放煤步距分別為0.8 m、1.6 m 及2.4 m,通過不同條件下的頂煤放出情況來確定合理的放煤工藝參數。

3.2 放煤厚度模擬結果分析

1)頂煤放出量分析

設置放煤步距統一為0.8 m,放煤厚度分別為1.5 m、2.5 m 及3.5 m,工作面推進距離均為16 m。模擬結束后,分別統計各放煤厚度下的頂煤放出量,如圖4。

由圖4 可知,不同放煤厚度下的頂煤放出量隨著工作面推近距離的增加,呈“增高-降低-增高”的發展趨勢。放煤厚度為1.5 m 時,工作面推進16 m 后的頂煤平均放出量為1719 kg,頂煤最大放出量達到3030 kg,頂煤最低放出量為758 kg,頂煤最大最小放出量的差值為2272 kg;放煤厚度為2.5 m 時,頂煤平均放出量為2619 kg,頂煤放出量最大值為5722 kg,初次放煤時的頂煤放出量最低為621 kg,頂煤最大最小放出量的差值為5101 kg;放煤厚度為3.5 m 時,頂煤平均放出量為3583 kg,頂煤最大放出量為8302 kg,頂煤最低放出量為448 kg,頂煤最大最小放出量的差值為7854 kg。由此可知,頂煤放出量基本隨著放煤厚度的增加而增大,但整體的均勻性卻隨之變差。

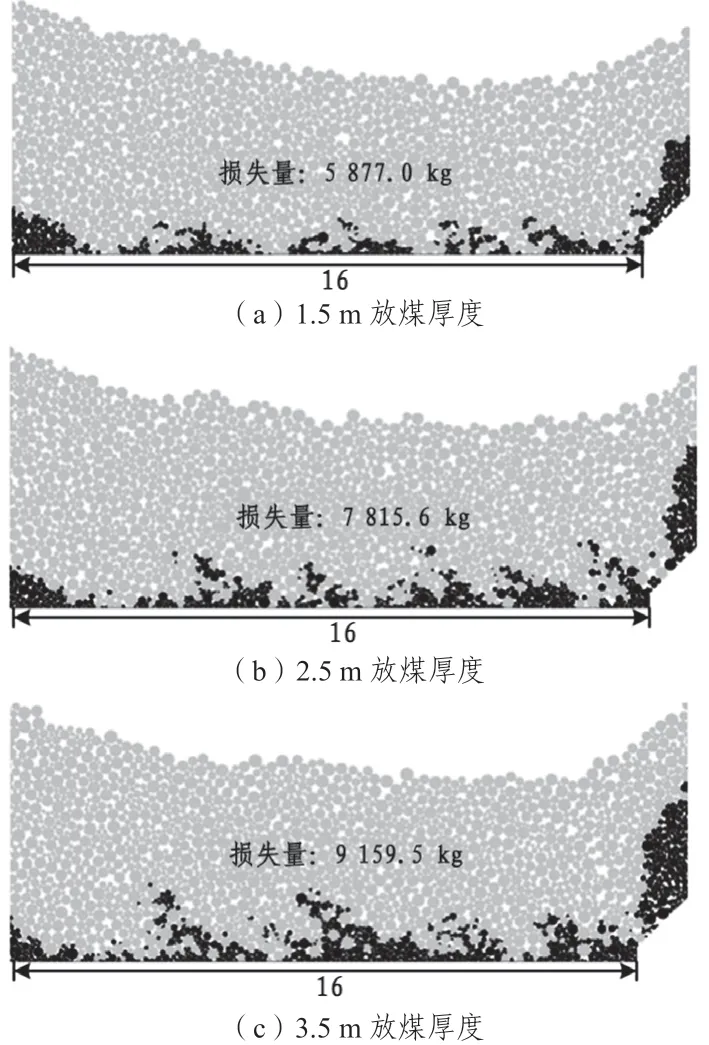

2)采空區遺煤分析

不同放煤厚度下采空區遺煤分布形態如圖5。

圖5 不同放煤厚度下采空區遺煤分布形態(m)

圖5 中的黑色部分代表采空區遺煤。由圖5 可知,放煤厚度為1.5 m 時,采空區頂煤損失量為5877 kg;放煤厚度為2.5 m,采空區頂煤損失量為7 815.6 kg;放煤厚度為3.5 m 時,采空區頂煤損失量為9 159.5 kg。可以看出,采空區頂煤損失量隨著放煤厚度的增大而增大。根據三種放煤厚度下的頂煤總量,得出各放煤厚度下頂煤損失量的占比分別為14.5%(1.5 m 放煤厚度)、12.1%(2.5 m 放煤厚度)、11.6%(3.5 m 放煤厚度)。

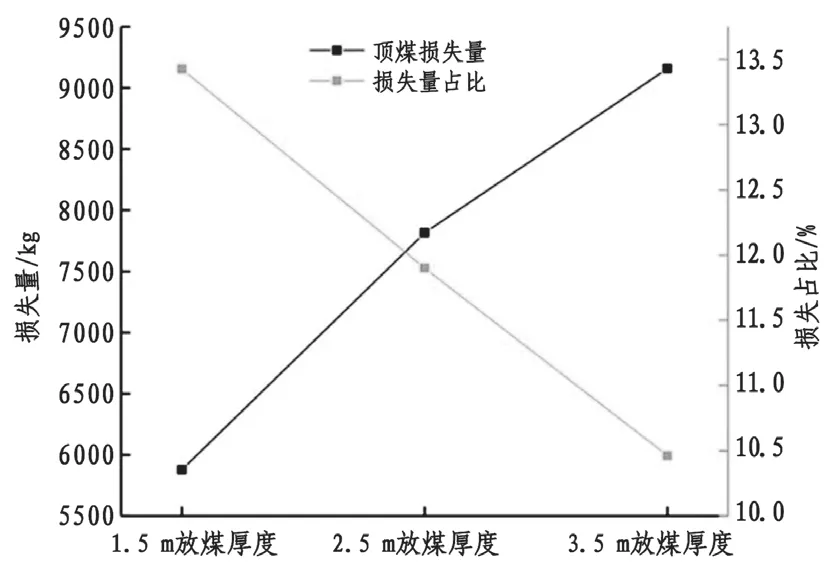

將不同放煤厚度下的頂煤損失量和損失量占比進行統計對比,如圖6 所示。

圖6 不同放煤厚度頂煤損失量和損失率

由圖6 可知,隨著放煤厚度的增大,頂煤損失量逐漸增大,但頂煤損失率逐漸降低,即頂煤放出率在逐漸升高,2.5 m 放煤厚度下的頂煤損失量及損失率均位于中間,因此,確定合理的放煤厚度為2.5 m。

3.3 放煤步距模擬結果分析

1)頂煤放出量分析

放煤厚度統一設置為2.5 m,放煤步距分別為0.8 m、1.6 m 及2.4 m。0.8 m 及1.6 m 放煤步距的工作面推進距離均為16 m,2.4 m 放煤步距的工作面推進距離為16.8 m。其中0.8 m 放煤步距放煤20 次,1.6 m 放煤步距放煤10 次,2.4 m 放煤步距放煤7 次。模擬結束后,分別統計各放煤厚度下的頂煤放出量,如圖7。

由圖7 可知,在同一放煤厚度下,不同放煤步距初期放煤量均較低,后期呈高-低的周期發展態勢。放煤步距為0.8 m 時,工作面推進16 m 后的頂煤平均放出量為2619 kg,最大頂煤放出量為5722 kg,最低頂煤放出量為621 kg;放煤步距為1.6 m時,工作面推進16 m 后的頂煤平均放出量為5005 kg,最大頂煤放出量為7302 kg,最低頂煤放出量為1382 kg;放煤步距為2.4 m 時,工作面推進16.8 m 后的頂煤平均放出量為7023 kg,最大頂煤放出量為11 294 kg,最低頂煤放出量為1823 kg。由此可知,頂煤放出量隨著放煤步距的增大而增大,相應的放煤時間也所有增加。

2)采空區遺煤分析

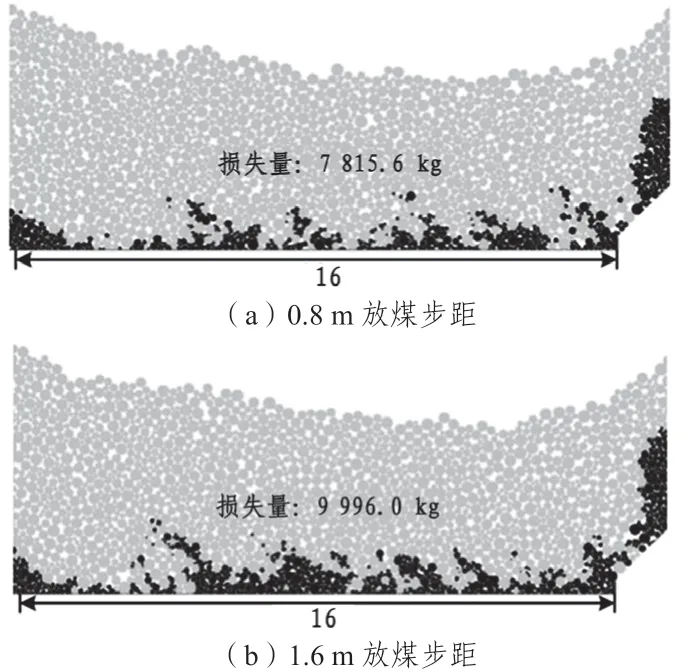

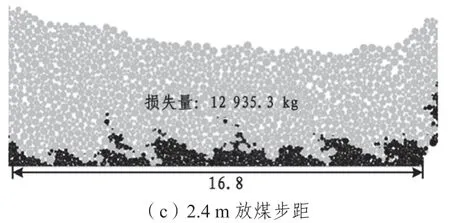

不同放煤步距下采空區遺煤分布形態如圖8。

圖8 不同放煤步距下采空區遺煤分布形態(m)

由圖8 可知,放煤步距為0.8 m 時,采空區頂煤損失量為5877 kg;放煤步距為1.6 m 時,采空區頂煤損失量為9 996.0 kg;放煤步距為2.4 m 時,采空區頂煤損失量為12 935.3 kg。根據三種放煤步距下的頂煤總量,得出各放煤步距下頂煤損失量的占比分別為12.1%(0.8 m 放煤步距)、16.3%(1.6 m放煤步距)、18.9%(2.4 m 放煤步距)。

將不同放煤步距下的頂煤損失量和損失量占比進行統計對比,得出隨著放煤步距的增大頂煤損失量及損失率均增大,即1.6 m 及2.4 m 放煤步距下的頂煤放出率較低。因此,確定合理的放煤步距為0.8 m。

4 應用效果分析

根據數值模擬結果確定出合理的放煤工藝:放煤步距0.8 m,根據采煤機截深,即為“一刀一放”,放煤厚度為2.5 m,工作面煤層厚度為5.5 m,確定采高為3 m,采放比1:0.83。

按此工藝指導10106 綜放工作面的現場生產試驗,并統計頂煤放出量。現場試驗時長為12 d,工作面推進長度為24 m,頂煤的平均回收率為86.5%,工作面平均回收率為90.41%。以鄰近工作面10104 工作面為對比,10104 工作面放煤步距0.8 m,采高為2 m,放煤高度為3.5 m,采放比為1:1.75,現場實測頂煤平均回收率為83.3%,工作面平均回收率為88.56%。兩相對比,10106 工作面頂煤平均回收率及工作面平均回收率明顯更高,說明前述放煤參數設計科學、合理。

5 結論

1)通過現場頂煤塊度實測,按照等效粒徑進行轉化,得出10106 工作面支架上方頂煤中,4~10 cm 之間占總數的76.3%左右,10~16 cm 之間占比為20.4%左右,16~28 cm 則占總數的3.3%左右。

2)通過PFC2D數值模擬軟件分析了放煤厚度及放煤步距對頂煤放出量的影響,并確定出付家焉煤業10106 綜放工作面合理的放煤厚度為2.5 m,即采高為3 m,采放比1:0.83;合理放煤步距為0.8 m,即“一刀一放”。

3)現場應用結果表明,采用優化的放煤工藝后,頂煤的平均回收率為86.5%,工作面平均回收率為90.41%,放煤效果較理想,取得了良好的經濟效益。