汽車工廠建筑空調系統的智慧設計優化

何秋菊 李明宇 成世良 姬青峰 趙軍

摘 要:汽車工廠的夏季空調主要是為了滿足生產工藝需求兼顧人員勞動環境,夏季空調系統用電量占汽車工廠公共設施能源消耗的34%,是汽車工廠重點管控的能源設備。空調系統應用智能合理的控制策略是實現設備節能運行的重要管理手段,也是汽車工廠降低單車能耗的重要途徑。傳統的空調自控系統主要通過冷凍水回水溫度和壓力反饋信號對末端冷凍水管上的電磁閥進行調節,通過冷凍水變流量實現節能控制。本文結合工程改造實例,利用車間工藝設備運行狀態和辦公區智能照明系統的人體感應器,對空調設備進行精益化的時間管理,結合物聯網和AI技術,從而實現空調系統智慧節能運行,消除了傳統空調系統依靠溫度和壓力反饋信號控制的延遲性。空調系統設計優化方法具有簡單、有效、準確的優勢,推廣應用簡單。

關鍵詞:空調 物聯網 AI 節能設計

1 項目背景

項目位于北京經濟開發區內,廠區主要建筑物共有21棟,包括14棟車間及附屬辦公用房、1棟辦公樓、1棟研發中心、1棟員工活動中心、1棟培訓中心、1棟試裝車間、2棟能源中心(含1個制冷站、2個鍋爐房、1個空壓站)等。生產車間每日三班制生產倒班,人員總計約16500人。辦公區域人員正常白班,總計約2500人。廠區地上建筑總面積約120萬平米,其中設有空調系統的建筑面積約54萬平米。空調系統每年運行時間約150天,空調系統電能消耗占公共設施能耗的34%。各建筑內均設有EMS(能源計量系統)、BMS(遠程控制系統)系統,可以在能源中心或中控室遠程開啟或關閉設備,以及在線監測設備運行狀況。所有設備統一由工廠能源供應部門負責維護和運行管理,所有設備均運行正常,保養良好。

汽車工廠是訂單式、柔性化生產,能源供應要做到及時供應保障生產。設備的精益管理、系統的效率提高、運行的節能優化是工廠“雙碳”工作的重點部分。

2 系統分析

2.1 空調系統簡介

汽車工廠建筑空調系統有以下幾種類型:

1、總裝車間選用組合式空調機組,組合式空調機組包括有送風機段、表冷段、加熱段、熱轉輪段、中間段、初效過濾段等。

2、沖壓車間選用組合式空調機組和新風式空調機組,新風式空調機組包括有送風機段、表冷段、加熱段、初效過濾段等。

3、裝焊車間選用組合式空調機組和工藝空調機組,工藝空調機組包括有送風機段、表冷段、加熱段、初效過濾段等。

4、辦公樓和培訓中心選用組合式空調機組、新風式空調機組和風機盤管系統。

5、數據中心、測量室、電池實驗室等選用恒溫恒濕工藝空調。

6、車間辦公區和一些輔助用房變頻多聯式空調機組。

2.2 主要的負荷影響因素

1、汽車工廠生產車間的特點是建筑面積大、空間高,沖壓車間20m,涂裝車間18m,裝焊車間15米。車間設有幾個物流門,物流門因為運輸車輛頻繁通行,長期處于開啟狀態,對負荷影響較大。

2、工藝設備發熱量較大,比如沖壓車間壓機生產線電機額定功率1760kw,車間有2條產線。

3、工藝設備散濕量較大,比如涂裝生產線前處理工藝水槽全部敞開,工藝熱水溫度達85℃,室內環境濕度達到75%,工藝空調負擔除濕降溫功能。

4、工藝設備排風量較大,比如裝焊車間的機器人焊接區域,局部排風次數為12次/h。

5、總裝車間涂膠工藝要求室內溫度24℃,且生產線裝配人員較多。

2.3 設備運行現狀

經與能源供應部門了解,節能管理困難主要有兩個方面:一是工廠BMS系統可以人工輸入時間表,在能源中心或中控室可以遠程控制設備啟停,但生產計劃頻繁變更,周一下方本周生產計劃,周四下發本周末加班計劃。靠人工無法及時響應和調整設備運行時間表。二是廠區面積大,供冷距離長,必須優先保證工藝空調的冷凍水溫度工況參數,各個車間生產有兩班制、三班制、9小時延時、11小時延時,靠人工無法及時響應和調整設備,無法滿足柔性化生產的能源需求。

現有EMS系統數據包括各車間空調系統、冷凍水泵、制冷站用電量以及各設備工況參數。選取部分數據進行分析。

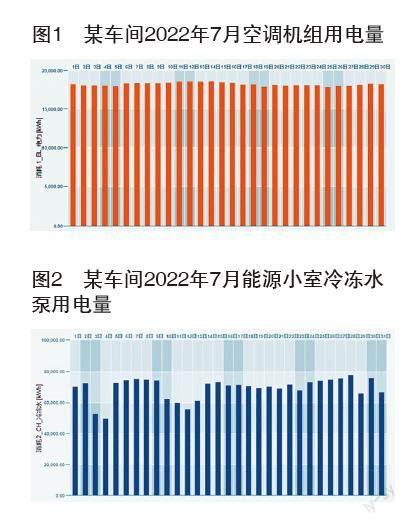

由圖1可知,某車間空調系統每日電能消耗數據呈水平直線狀,在高溫檢修周、周末等非生產日看不到變化。根據數據可分析得出:空調系統基本無負荷調節,在非生產日空調設備一直在運行。

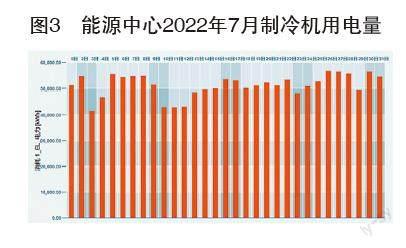

由圖2可知,某車間冷凍水泵每日電能消耗數據呈曲線變化狀,冷凍水泵在高溫檢修周、周末等非生產日有變化明顯。根據數據可分析得出:冷凍水泵變頻,在非生產日電能消耗降低,但沒有停止運行。

由圖3可知,制冷機每日電能消耗數據呈曲線變化狀,與某車間冷凍水泵每日電能消耗數據曲線變化趨同,在高溫檢修周、周末等非生產日有變化明顯,制冷機變頻,在非生產日電能消耗降低,但沒有停止運行。

綜上所述可以分析得出,工廠設備的運行管理涉及的方方面面因素很多,本文主要從通風空調系統節能設計優化方向進行技術探討。

3 系統設計優化

1、車間物流門節能設計優化。

原設計:車間物流門處設置有風幕風機,風幕風機與物流門同時開啟。由于物流車輛頻繁進出,物流門基本處于常開狀態,造成大量熱空氣進入車間。

優化設計:在車間物流門外增加室外門斗和折板式工業門,門斗處設置攝像頭,車輛進入門口監控區域,圖像識別到車輛準備進入車間;車輛接近門口,室外門斗的工業門感應開啟,風幕風機聯動送風;車輛進入門斗區域,工業門關閉,物流門開啟;車輛駛入車間,物流門關閉,風幕風機聯動停止送風。

節能改造:第一批12個物流門改造后,效果顯著,熱空氣進入車間風量大幅降低,門口區域溫度波動較小。

1、裝焊車間空調系統節能設計優化

原設計:裝焊車間工藝空調按規范和生產工藝要求采用全新風空調系統,配置的獨立補風系統;公共設施通風空調系統采用組合式空調機組,按送風量:20m3/h.m2、送風溫度:低于室外6℃送風、冷指標:110W/m2設計。

優化設計:

①在機器人焊接區域設置擋煙(焊煙)垂簾,用物理方法防止焊煙向外蔓延。

②基于物聯網提取工廠生產管理系統Iportal中的生產計劃和實際生產線運行狀態,自動控制工藝空調的啟停。

③在公共區域空調機組在回風段設置CO2監測探頭,根據CO2濃度控制新風和回風比例。

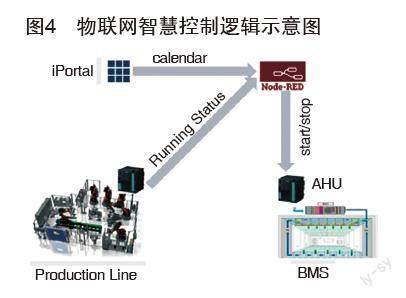

節能改造:利用車身一、二工廠現有生產Iportal和BMS系統,如圖4所示,借助物聯網,用Node-RED語言打通系統之間的節點,實現空調智慧控制。

2、總裝車間空調系統節能設計優化

原設計:總裝車間轉轂間工藝排風按規范和生產工藝要求設置獨立的排風系統;公共設施通風空調系統按6次/h換氣次數設計,采用組合式空調機組。總裝涂膠工藝要求室內溫度24℃,總裝生產線是汽車工廠裝配人員最多的車間。車間通風空調系統冷負荷非常大,每天電能消耗較大。

優化設計:基于物聯網提取工廠生產管理系統Iportal中的生產計劃和實際生產線運行狀態,自動控制工藝空調的啟停。

節能改造:利用總裝車間現有生產Iportal和BMS系統,如圖4所示,借助物聯網,用Node-RED語言打通系統之間的節點,實現空調智慧控制。

4、總裝車間附屬辦公區域空調系統節能優化設計

原設計:總裝附屬辦公區域空調系統是多聯式空調系統,按照工位數和人體舒適度設計。

優化設計:基于物聯網提取生產Iportal生產計劃,利用BMS系統自動控制多聯機室外主機的啟停。辦公區域的智能照明系統設有的人體感應器,燈具的設計和空調室內機的分布很有規律。利用智能照明系統的人體感應器自動控制每個室內機的單獨啟停,真正做到了人走燈滅空調關。表1是總裝車間空調機組的狀態統計。

節能改造:利用現有生產Iportal和BMS系統,如圖4所示,借助物聯網,用Node-RED語言打通系統之間的節點,實現空調智慧控制。

4 效益對比

從EMS系統提取總裝車間能源數據,對2022/2023年度數據進行對比分析,空調機組周用電量同比平均每天降低9000kW,總裝車間總用電量同比每天降低10000kw。通過(圖5)2022/2023年度總裝車間空調機組生產周用電量分析可以看出系統節能設計優化后的節電效果明顯。改造完成的3個車間和附屬辦公區域全年能源成本將節約電費四千余萬元。

5 結束語

空調系統應用智能合理的控制策略是實現設備節能的重要管理手段,也是汽車工廠降低單車能耗的重要途徑。傳統的空調自控系統主要通過冷凍水回水溫度和壓力反饋信號對末端冷凍水管上的電磁閥進行調節,通過冷凍水變流量實現節能控制。結合物聯網和AI技術,從而實現空調系統智慧節能運行,消除了傳統空調系統依靠溫度和壓力反饋信號控制的延遲性。空調系統設計優化方法具有簡單、有效、準確的優勢,推廣應用簡單。

基于汽車工廠的生產特點,本項目整體規劃、分步實施,在不影響生產的前提下,抓住非生產時間窗口進行節能改造。基于物聯網提取生產Iportal生產計劃,利用BMS系統將實現了工廠20棟建筑的空調自動化運行,通過AI自學習技術進行節能挖潛和提高設備運行管理水平。物聯網和AI技術未來將推動汽車工廠部能源管理數字化變革,落地設備智慧運行,實現雙碳目標。

參考文獻:

[1]建筑物聯網技術,作者:張振亞、王萍、張紅艷、王菲露著,中國建筑工業出版社,2022年出版.

[2]智慧建造-物聯網在建筑設計與管理中的實踐,作者:周晨光(美),譯者:段晨東、柯吉,清華大學出版社,2020年出版.

[3]暖通空調節能技術,作者:李聯友,中國電力出版社出版,2013年出版.