GA-LSTM模型在數控機床故障預測中的應用

王舒瑋,薛敏杰

(1.山西大同大學機電工程學院,山西大同 037000;2.內蒙古北方重工業集團有限公司試驗基地,內蒙古包頭 010400)

0 前言

數控機床是最典型的機電設備,其主要特點是靈活性好、效率高、精度高、產品質量穩定。數控機床涵蓋自動控制技術、機械制造技術、計算機技術和測試技術等,在現代機械工業中發揮著重要作用[1]。由于數控機床是一種復雜的機械結構,發生故障的可能性隨著機床的復雜性而增加,降低數控機床的可靠性。因此在實際加工中,有些故障需要盡早避免,以確保數控機床的加工精度和穩定性。

傳統的數控機床故障預測的實現都是基于豐富的實驗數據,通常需要大量的故障信息才能準確預測,使得預測難度加大[2]。由于數控機床在全國應用范圍較為廣泛,收集故障信息數據需要大量的時間和財力,同時隨著數控機床更新換代頻率的增加,很難創建大數據庫[3]。在數據匱乏的情況下,準確預測數控機床故障是目前需要研究的重點[4]。

目前,遺傳算法優化長短期記憶神經網絡廣泛應用于各個領域,但將它應用于數控機床故障診斷還未做深度研究。本文作者采用遺傳算法(Genetic Algorithm,GA)優化長短期記憶神經網絡(Long Short Term Memory,LSTM)的超參數,并構建預測數控機床故障的網絡模型預測機床故障,并獲得最小預測誤差。

1 數控機床故障分析

在研究數控機床的可靠性之前,有必要收集故障數據。獲取數據的先決條件是:(1)真實性,即記錄出現故障的時間和表現方式;(2)連續性,即故障數據記錄必須持續,出現的任何故障都需要記錄;(3)完整性,應清楚記錄關于機床的使用狀態、工作環境、維護時長和方法等基本信息。

在特定的條件和時間內,數控機床的某些性能指標無法保持在特定范圍以及數控機床在特定條件下和特定時間對人、環境、能源、材料等的影響超過允許范圍等[5],都可視為出現故障,數控機床無法按時完成規定條件下的任務。根據數控機床故障的各種原因,可分為相關故障和非相關故障。由產品本身缺陷引起的相關故障,包括零件損壞和零件在生命周期內磨損引起的故障。非相關故障是指無特定條件或其他外在因素(如人為因素導致的操作錯誤或安裝錯誤)而導致的故障[6]。

數控機床是一種復雜的機械結構,其故障受到許多因素的影響。根據觸發因素的特點,故障類型可分為突然發生型和漸進發生型。突然發生型故障是由于機械變形、加工零件損壞或故障,加工設備失去某些功能等。這種類型的故障可能會導致機床停止,如主軸停止旋轉、固定裝置無法打開或關閉操作等[7]。這種情況往往規律性較差,故障預測無法解決。而漸進式故障是隨著機床零件長時間工作、老化和逐漸磨損等導致的故障。由于機床運行時間和加工量的積累,數控機床的精度會降低。通常此類故障不會導致機床突然停止,但會影響加工零件的質量,導致加工精度不足、噪聲振動增加或磨損嚴重等[8]。這種故障隱藏在實時加工狀態中,也是文中研究的重點內容。

整理收集的10部數控機床一年內出現的故障數據,由于數據量大,先對它進行預處理。不討論并刪除因操作人員或維護人員操作不當和其他非相關問題而導致的人為因素。劃分和整理相關故障數據共有100組。

數控機床的故障可根據子系統分為3種類型:數控系統的故障、電氣系統的故障和機床機械部件故障[9]。數控和電氣系統通常具有內部自我診斷功能,并通過成熟的報警代碼進行維護,不需要考慮故障預測。文中重點研究機床機械部件故障。

為了更好地了解機床機械部件故障,根據出現故障的功能部件分布情況進行劃分和分析。以現有開放式數控系統S-100M實驗平臺為例,首先,根據功能類型,除數控系統和電氣系統外,數控車床按照主次又分為6個子系統:主軸系統、進給系統、刀架系統、液壓系統、伺服裝置、其他輔助系統[10]。為直觀體現發生故障的部件,各子系統發生故障的概率如圖1所示。

圖1 系統故障統計Fig.1 System fault statistics

由圖1可知:除數控系統和電氣系統外,主軸系統、進給系統出現故障的次數較多,且這2個系統對加工誤差影響也較多,也是文中實現預測的重要部分。

2 長短期記憶神經網絡介紹

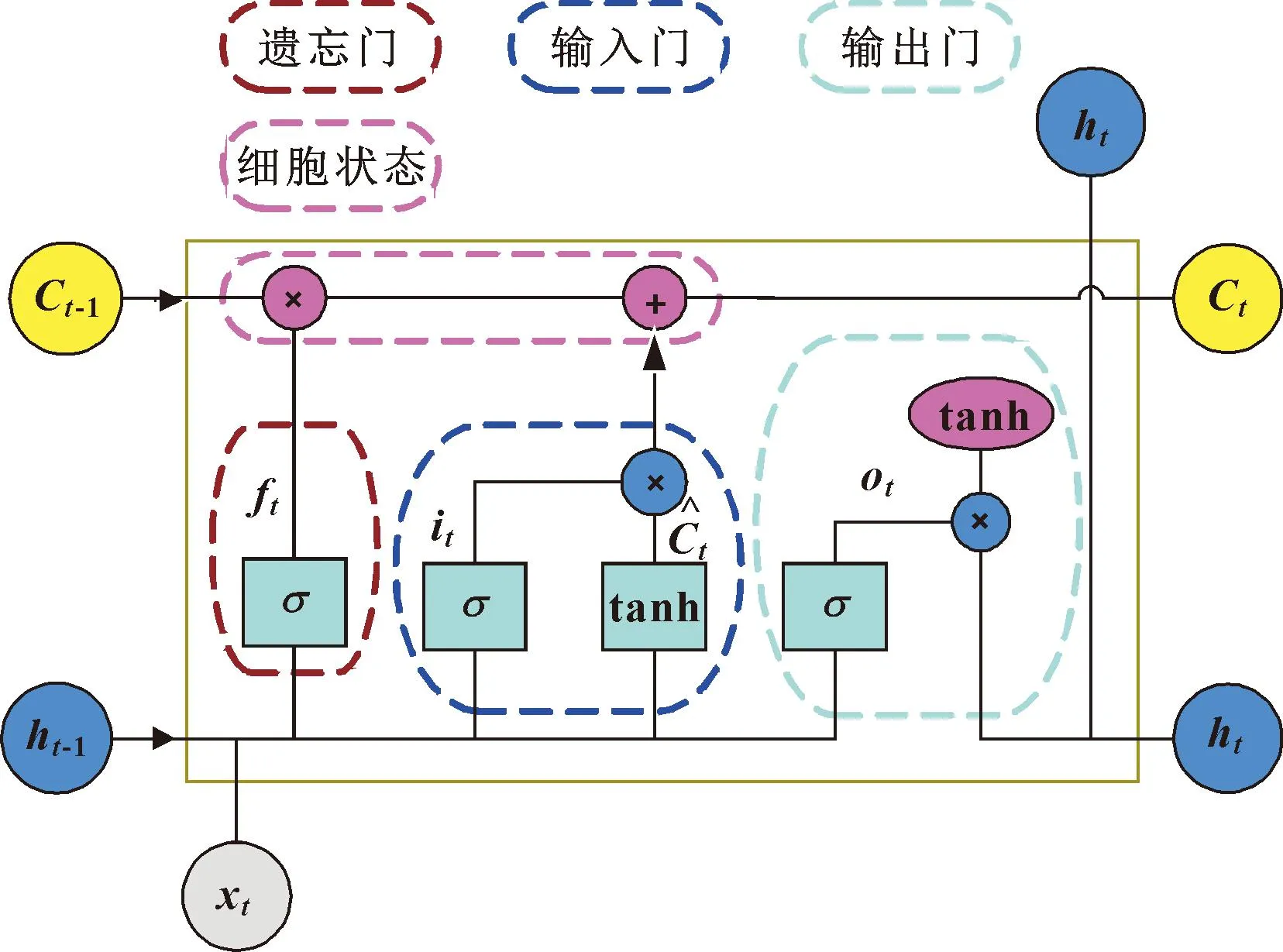

長短期記憶神經網絡的特點在于以細胞狀態為模型特征,可選擇性地保留一些狀態,遺忘一些狀態,負責在任何時間段“保存”數據。由于存在細胞結構,無論分類或預測,LSTM都是一個非常適合處理時間序列數據的模型[11]。此外,與之前的模型相比,LSTM可以從信息中獲取長距離數據,因此在長序列中表現更好。

LSTM內存單元中有輸入門、遺忘門和輸出門3個門。其中的任何一個都可以被視為傳統的人工神經元,通過激活功能來計算總權重。當模型處理數據信息時,由輸入門判斷哪些數據需要存入存儲單元;進入存儲單元的數據由遺忘門選擇滿足需求的即為有用數據,其余數據刪除;有用數據經過處理后將最終數據傳遞至輸出門,得到最終輸出值[12]。LSTM的內部結構如圖2所示。

圖2 LSTM的內部結構Fig.2 Internal structure of LSTM

輸入門的功能是有選擇地在細胞狀態中記錄和識別新信息,并存儲在細胞狀態中。輸入門以σ層和tanh層的形式存在。σ層決定更新值,tanh層生成新的內存,并添加有關刪除屬性等其他信息。公式如下:

it=σ(Wi×[xt,ht-1]+bi)

(1)

(2)

ot=σ(Wo×[xt,ht-1]+bo)

(3)

ht=ot×tanh(Ct)

(4)

式中:Wo代表權重;bo代表偏置;ht為隱藏層最終輸出。

遺忘門的任務是有選擇地過濾細胞狀態的信息,并選擇性地遺忘[13]。通過接收前一單元的輸出Ct-1并選擇保留或遺忘Ct-1的部分,公式如下:

ft=σ(Wf×[xt,ht-1]+bf)

(5)

(6)

式中:xt是t時刻神經元的輸入;ht是神經元的輸出;Wf代表權重;bf代表偏置;σ是神經元sigmoid激活函數;ft是遺忘門的結果。

LSTM的一大優勢在于考慮了對時間特征連續事件的依賴性。LSTM使用專用的單元取代傳統的神經元[14]。在LSTM中,內存塊包含輸入和輸出等特定元素,允許LSTM更新和監視每塊中的信息流。使用輸入、輸出和遺忘門不斷更新預測,這種能力使得LSTM在短期內對機床故障預測相對有用。

3 GA-LSTM預測模型

3.1 模型構建

由于LSTM模型中有許多超參數需要手動調整,例如隱藏層中的神經元數量、初始學習率、最大迭代次數、最小處理量和時間步長等,這些超參數對預測結果有一定影響[15]。找到最佳超參數是文中需要解決的問題。遺傳算法是一種仿生優化算法,能夠模擬生物體的進化。它用于改善超參數,并使用從種群持續遺傳進化過程中發展的一組具有最佳能力的參數模型,在此組參數框架內獲得模型的最優結果。因此,遺傳算法被添加到優化LSTM模型標準中,以創建GA-LSTM預測模型。文中提出的GA-LSTM模型(見圖3)由以下四部分組成:

圖3 GA-LSTM預測模型流程Fig.3 Flow of GA-LSTM prediction model

(1)輸入層。將劃分后不同時刻的傳感器數據xt傳入到LSTM網絡中,以獲得預處理后的傳感器數據集。例如經過清理、標準化等操作,消除數據之間的關系,降低復雜性與機床故障關聯最小的數據計算。

(2)LSTM層。進入輸入層的數據輸入到LSTM網絡中進行權重W和偏置b處理,以提取數據時間屬性。將xt-1輸出層數據傳遞到當前xt層作為輸入,得出ht,然后再將輸出數據作為xt+1層輸入,此時xt+1層即為第二個LSTM層的輸入。xt-1接收到數據以獲得隱藏的ht輸出層進入下一步長;為了確定輸入和輸出之間的邏輯關系,采用多層LSTM層提取隱藏在時間數據中的時間特征[16]。最后,LSTM網絡層的輸出值即可通過多層處理獲得。

(3)GA層。為了實現優化,提高預測準確性,利用GA遺傳算法的特性,最終確定LSTM模型各層實際參數。

(4)輸出層。輸入數據與數控機床故障之間的關系是LSTM網絡的主要關聯。從LSTM層獲得結果傳遞到全連接層,并根據加權求和轉換為輸出層進行判斷,獲得機床輸出狀態。

3.2 預測思路

文中提出的GA-LSTM模型中,為了及時提取隱藏信息,應考慮增加LSTM層的深度。一方面,可以通過深化LSTM層來識別復雜環境中的故障樣本,從而創建堆疊LSTM網絡[17]。另一方面,為了提高可預測性,可以增加總聯接層的層數并調整神經元的數量。

通過修改和設計結合遺傳算法的LSTM神經網絡,其模型的超參數可實現優化。該模型用于訓練和預測數據,最終獲得數控機床故障的預測值。具體模型和預測思路如下:

(1)拆分和處理數據集。文中選擇數控機床中常見故障的數據進行訓練,使用常見故障中較容易出現的故障數據進行驗證,測試大概率出現的故障數據。同時,數據集已標準化。

(2)設計LSTM結構模型。文中設計的LSTM模型的網絡結構包括隱藏層數量、學習速度和迭代次數等,以構建多變量、多維單步LSTM神經網絡模型。

(3)遺傳算法改善模型參數。針對LSTM模型超參數例如隱藏層中的神經元數量、初始學習速度、最大迭代次數、最小批處理量、時間等參數進行調節,獲得最佳的超參數組。

(4)使用最佳GA-LSTM模型對訓練集進行訓練以獲得最終模型。

(5)使用最終模型進行預測測試,獲得數控機床故障的較高準確性預測。

4 實驗測試過程與結果討論

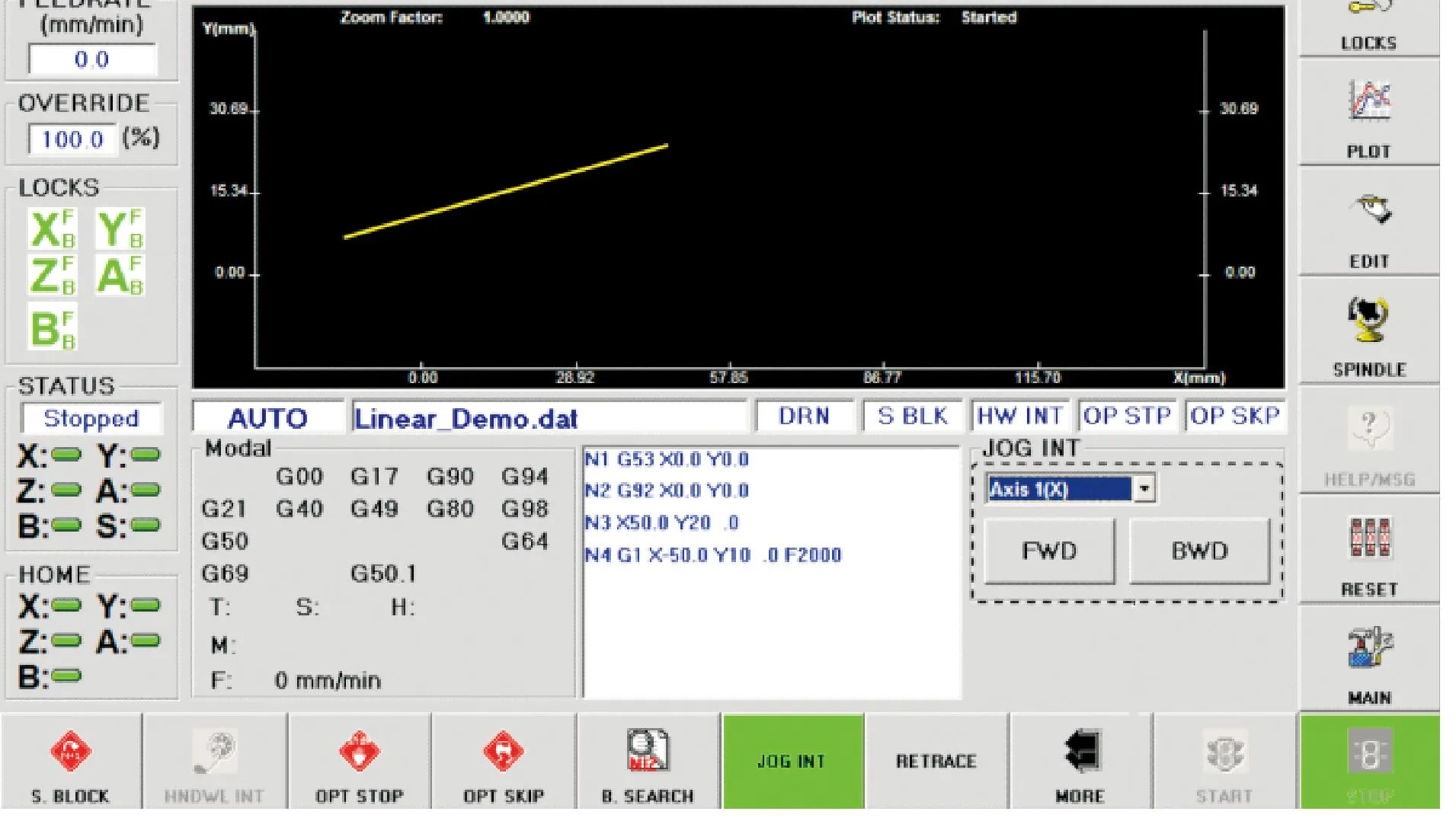

基于上述GA-LSTM模型的預測步驟,分析已有的開放式數控系統S-100M實驗平臺在2017-2022年選取的故障數據,整理出150組樣本數據,選取其中70%的數據作為訓練集、30%的數據作為測試集。 由于直線插補是數控加工中最基礎的運行過程,且刀具切削運行較為穩定。因此,文中僅預測數控系統加工直線插補運行過程中出現誤差的可能,運行過程如圖4所示。若選定其他工況(如圓弧插補等),還需考慮實行曲線軌跡走刀時,切削加速度波動、曲率半徑大小、走刀狀態是否穩定等因素對模型的預測結果的影響,在后續實驗中進一步研究。

圖4 加工路徑Fig.4 Processing path

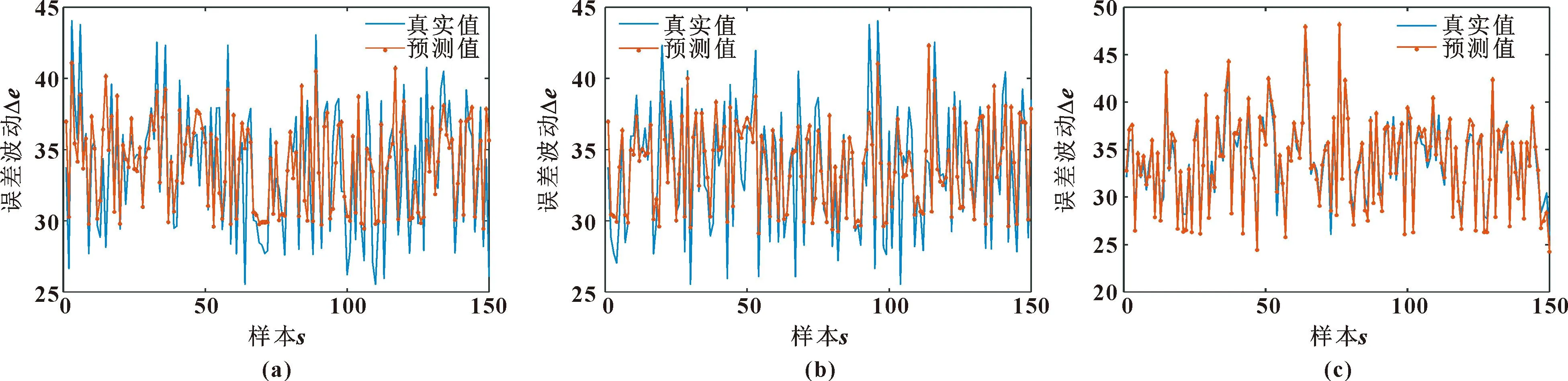

在MATLAB軟件中設置相應程序代碼,設置時間步長為1,隱藏層節點為200,輸出層神經元個數定為1,求解器設置為′adam′并進行50輪訓練。學習率為0.01。圖5分別顯示BP、LSTM、GA-LSTM 3種模型的預測狀態對比。

圖5 BP(a)、LSTM(b)、GA-LSTM(c)預測狀態對比Fig.5 Comparison of BP(a),LSTM(b)and GA-LSTM(c)prediction states

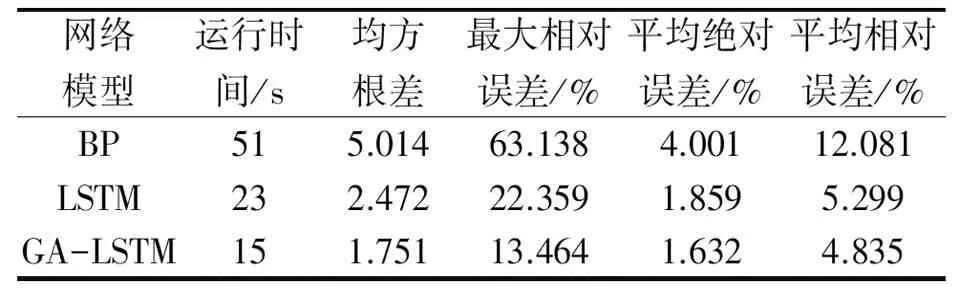

將BP、LSTM、GA-LSTM 3種模型的預測狀態相關數據進行對比,如表1所示。GA-LSTM預測模型相比其余常規預測方法的運行時間有所減少,相對誤差明顯減小,預測誤差狀態更趨于真實值。

表1 3種模型均方誤差與預測誤差對比Tab.1 Comparison of mean squared error and prediction error of the three models

5 結論

綜上所述,數控機床故障預測是提高數控加工誤差精度的基礎。通過實驗測試結果得出以下結論:

(1)通過分析數控機床常見故障類型,對常見加工路徑過程進行分析,建立了基于GA-LSTM的機床故障網絡預測模型,通過優化隱藏層節點、訓練次數等超參數,實現了對數控機床故障的準確預測。

(2)相比其余常規預測方法,GA-LSTM預測模型運行時間有所減少,預測誤差狀態更趨于真實值。

(3)文中所提出的GA-LSTM模型用于預測數控機床故障時具有一定可行性。