不同壓力煮制對雞胸肉風味的影響

張 碩,何 珊,王昱蘇,吳漢東,查恩輝

(錦州醫科大學食品與健康學院,遼寧 錦州 121000)

醬鹵肉制品屬于我國傳統肉制品,在我國具有較高的市場占有率,目前醬鹵類產品的熟制方式主要是常壓煮制和高壓煮制,常壓煮制風味和口感較好但耗時較長,而高壓煮制大大提高了生產效率,但是煮制后的產品口感發“渣”,還會有較大的蒸煮味,營養價值嚴重下降。微壓技術嚴格來說屬于高壓技術的一種。“微壓”是指1 個標準大氣壓與2 個標準大氣壓之間的壓力。微壓技術在食品中的應用主要通過控制烹飪過程中產生的蒸汽排放量,在設備中形成區別于正常大氣壓的高壓密閉空間,使內部獲得更高的加熱溫度,從而使食材熟得更快更透。從物理學原理而言,氣密性越好,壓強越大,水的沸點越高,加熱能達到的溫度就更高。目前,微壓技術開始在食品加工領域普及,市面上一般采用微壓鍋進行加工。微壓鍋是近幾年推出的新產品,特點是加熱速度比一般鍋更快,與常壓相比升溫快,可以節約20%~50%的時間,同時可避免壓力太大破壞食材營養。微壓鍋內部氣壓通常低于1.2×105Pa,安全性比高壓鍋更高,省時節能的同時成本更低。微壓鍋構造簡單、使用方便,通過玻璃蓋子可以清楚地看到鍋內的情況,發現壓力過大時可以調小火或者關火。李歡歡[1]研究表明,常壓蒸煮方式煮出的米飯顏色、柔韌性不足;高壓蒸煮方式煮出的米飯柔韌性好,但完整性和滋味較差;微壓蒸煮方式煮出的米飯顏色、光澤、完整性、適口性等品質都有所提高,說明適當調整蒸煮壓力,米飯的品質能夠得到提高。施小迪等[2]研究了微壓煮漿技術,其原理是將蒸汽從底部通進密閉容器,使整個容器內部壓力達到0.08~0.10 MPa,在此微壓環境下可顯著降低豆漿的豆腥味。

本研究以雞胸肉為試材,通過主觀評定與電子鼻和固相微萃取法結合氣相色譜質譜聯用儀(SPME-GC-MS)對常壓、微壓、高壓3 種方式熟制后的雞胸肉進行風味分析,研究不同壓力煮制對雞胸肉風味的影響,以期優化雞胸肉煮制方式,為醬鹵肉類的生產提供新的方法與思路。

1 材料與方法

1.1 材料與設備

1.1.1 材料與試劑

雞胸肉,購于錦州市比優特超市;2-甲基-3-庚酮,上海麥克林生化科技有限公司。

1.1.2 儀器與設備

FA1004電子天平,青島聚創環保集團有限公司;HH-WO 恒溫水浴鍋,山東千司科學儀器有限公司;WRNTE 型電熱偶,上海西儀自動化儀表有限公司;PEN3電子鼻,申貝科學儀器有限公司;GC6800氣相色譜-質譜聯用儀,江蘇天瑞儀器股份有限公司;57330-U SPME 光纖支架、75μm CAR/PDMS SPME 萃取頭,德國默克公司;DEP-799微壓鍋,廣東德鉑實業有限公司;MY-YL50 Easy203 電壓力鍋,廣東美的生活電器制造有限公司;KSF01A0R電子溫度記錄儀,寧波科順儀器儀表有限公司。

1.2 方法

1.2.1 樣品處理

用流動水將雞胸肉表面清洗干凈,剔除明顯脂肪和筋膜,均勻切割為4 cm×3 cm×3 cm的小塊,分成3份(每份100 g)備用。

1.2.2 試驗處理

常壓樣品處理:將被測肉樣放入裝有500 mL 水的燒杯中,置于85 ℃恒溫水浴鍋中,用電子溫度記錄儀測得肉塊中心溫度達到72 ℃時,保壓30 min(通過預試驗確定溫度85 ℃,保壓30 min 時雞胸肉品質最佳),然后取出冷卻至室溫。

微壓樣品處理:將被測肉樣放入微壓鍋,加入500 mL 水,壓力4 kPa,保壓25 min(通過預試驗確定壓力4 kPa,保壓25 min時雞胸肉品質最佳)后取出冷卻至室溫。

高壓樣品處理:將被測肉樣放入高壓鍋,加入500 mL水,壓力70 kPa,保壓20 min(通過預試驗確定壓力70 kPa,保壓20 min 時雞胸肉品質最佳)后取出冷卻至室溫。

1.2.3 測定項目與方法

1.2.3.1 風味的主觀評定

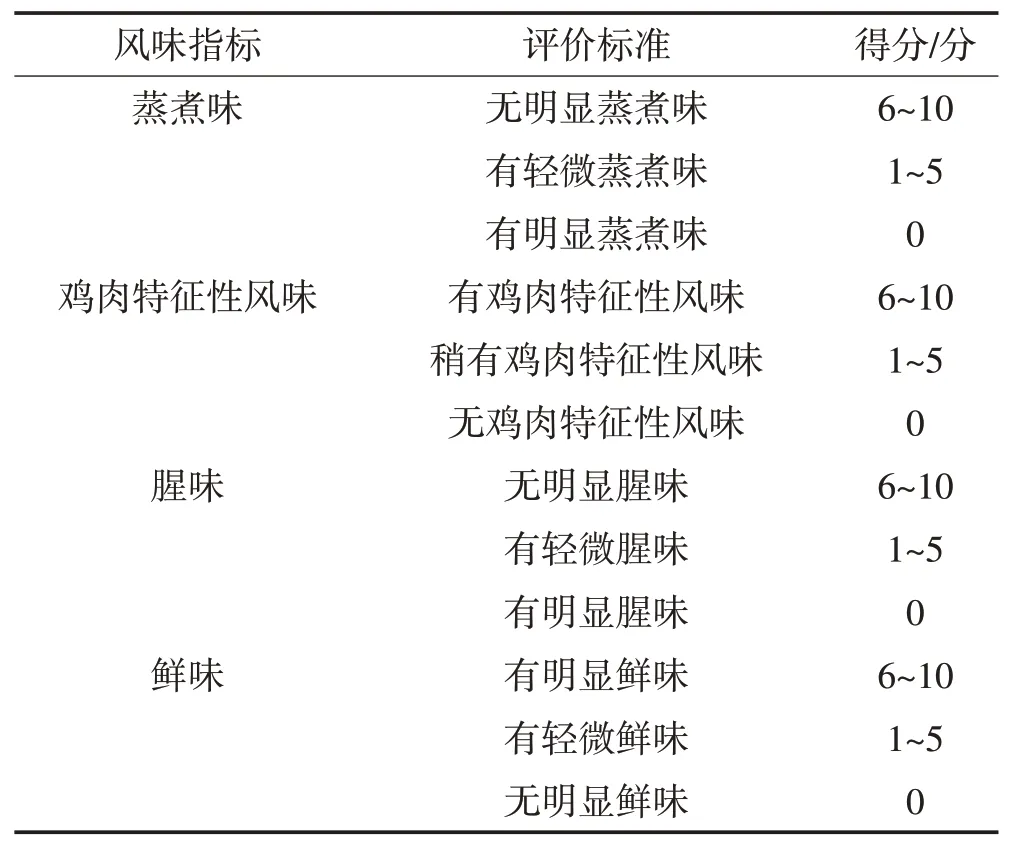

參照周秀麗等[3]和王紹順等[4]的方法,略作修改,選擇4名經過感官評價培訓的專業人員,分別對經過常壓、微壓、高壓熟制后的雞胸肉風味進行評分,評分標準見表1。

表1 雞胸肉風味評分標準Table 1 Criteria for flavor evaluation of chicken breast

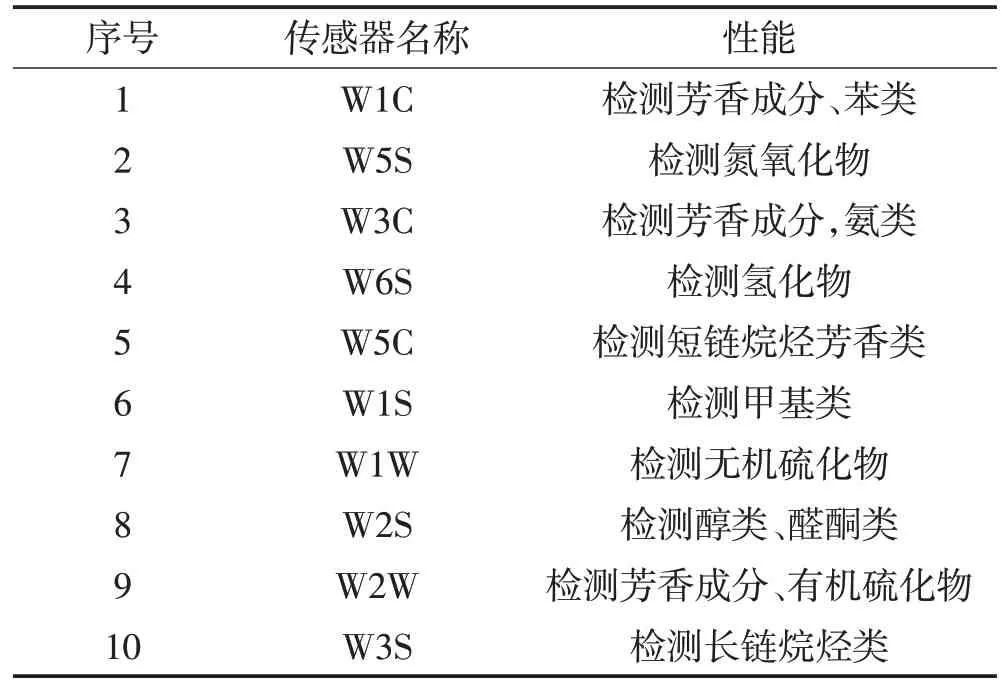

1.2.3.2 電子鼻測定

參考Cassens 等[5]的方法并稍作修改。將處理好的肉樣放到燒杯內,用封口膜把燒杯封好。電子鼻儀器參數:載氣為空氣,流速500 mL/min,進樣體積2.5 mL,清洗時間120 s,數據檢測時間60 s。揮發性成分通過10種高度靈敏的金屬氧化物探測器時會產生信號。電子鼻傳感器及其性能如表2所示。

表2 PEN3型電子鼻的傳感器及性能Table 2 Sensor and performance of PEN3 electronic nose

1.2.3.3 固相微萃取及GC-MS分析

參考Tan 等[6]的方法稍作修改,稱取10 g 不同處理組的肉樣置于頂空進樣瓶中,加入1μL 2-甲基-3-庚酮內標物。

固相微萃取條件:進樣口溫度設為250 ℃,將萃取頭插入進樣口老化30 min。老化結束后,將萃取頭插入頂空進樣瓶加熱萃取30 min 后再插入氣相進樣口于250 ℃解吸5 min,采集數據。

GC條件:HP-5色譜柱(60 m×0.25 mm,0.25μm);載氣為氦氣,流速0.8 mL/min,不分流模式,進樣量1μL,進樣口溫度250 ℃。梯度升溫程序為40 ℃保留3 min,以3 ℃/min升溫至100 ℃,然后以5 ℃/min升溫至230 ℃,保留20 min。

MS 條件:電子電離源,離子源溫度為230 ℃,電離能量為70 eV,接口溫度為250 ℃,質量掃描范圍(m/z)20~350。

定性分析:使用氣質聯用儀數據分析軟件對數據進行分析,得到的數據在儀器的NIST 17譜庫中進行檢索和匹配,選擇匹配度高于80%的物質。

定量分析:將標準品加入到待測肉樣品,按照上述方法操作,計算公式如下:

式中:C為測定揮發性化合物含量,μg/kg;Ax為測定揮發性化合物的峰面積,AU·min;C0為內標物質量濃度(0.816μg/μL);V為內標物的進樣量,μL;A0為內標物的峰面積,AU·min;m為測定樣品的質量,g。

1.2.4 數據處理

采用電子鼻軟件和GC-MS數據處理軟件進行數據及主成分分析。通過SPSS 軟件對所得數據進行方差分析。

2 結果與分析

2.1 雞胸肉風味的主觀評定結果

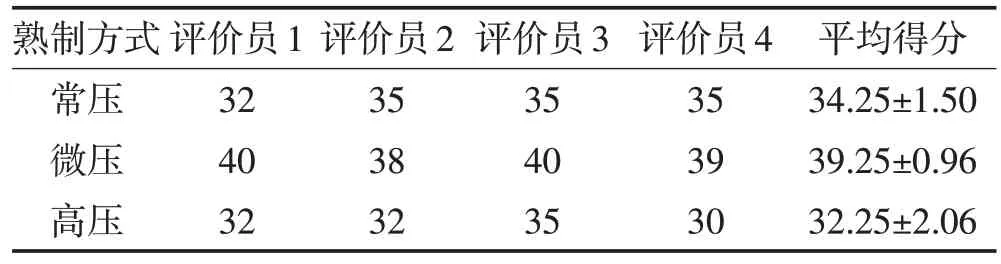

經過常壓、微壓、高壓熟制后的雞胸肉風味得分如表3所示。

表3 雞胸肉風味主觀評分結果Table 3 The results of subjective flavor evaluation of chicken breast 單位:分

從得分情況來看,熟制方式對雞胸肉的風味有較大影響,微壓組平均得分最高,為39.25分,其次為常壓組和高壓組,分別為34.25 分和32.25 分。這是由于高壓組蛋白質中的巰基在高溫條件下轉化為H2S,產生蒸煮味,而微壓加快了肌肉間脂肪的溶出,溶出的脂肪熱降解為脂肪酸,提高了產品的風味。

2.2 主成分(PCA)分析結果

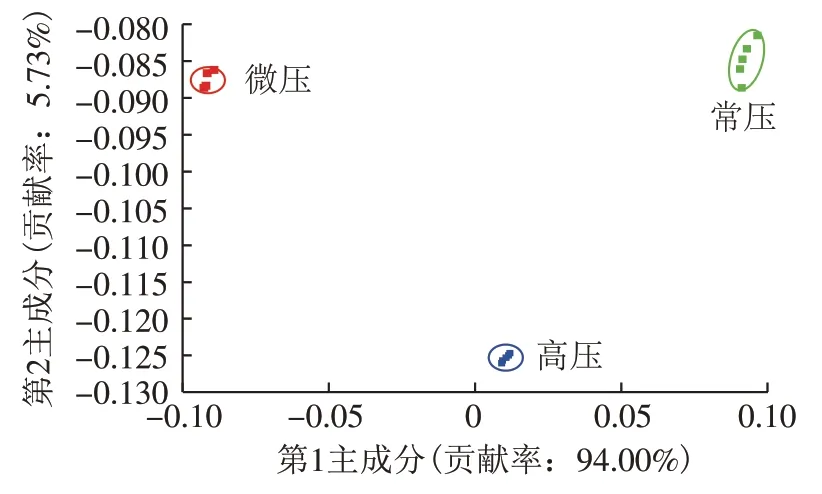

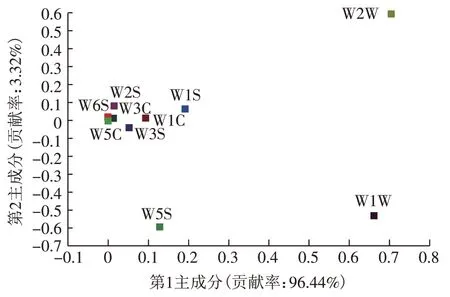

電子鼻從開始檢測50 s后趨于穩定,為保證數據準確穩定,選取56~60 s 的數據作為特征值提取時間點并進行PCA分析。不同煮制壓力下雞胸肉樣品的電子鼻PCA分析結果見圖1。

圖1 不同煮制壓力下雞胸肉樣品的主成分分析圖Fig.1 Principal component analysis plot of chicken breast samples under different cooking pressures

圖1中每個橢圓代表在相同條件下的一個數據收集點,數據點之間越接近意味著樣品的可重復性越強。由圖1可知,3組主成分分析組間差異性良好,組內重復性良好。貢獻率越高,說明主成分更能反映多指標原始信息。通常總貢獻率如果超過75%~85%,證明此方法有效,本試驗不同煮制壓力下雞胸肉的PCA總貢獻率為99.73%,其中第1主成分(PC1)貢獻率為94.00%,第2主成分(PC2)貢獻率為5.73%;在PCA圖中,兩個樣品在橫坐標上的距離越遠,二者之間差異越大且主要體現在PC1。通過PCA分析可知,煮制壓力能夠影響雞胸肉的風味,微壓組與常壓組的風味差異較大,高壓組與微壓組、常壓組的風味差異較小。

2.3 傳感器分析

電子鼻傳感器分析通常采用載荷分析計算電子鼻傳感器的敏感成分信息以及區分樣品的能力。對3 種不同煮制壓力下雞胸肉的電子鼻檢測結果進行Loading分析,結果見圖2。

圖2 不同煮制壓力下雞胸肉樣品的Loading分析圖Fig.2 Loading analysis of chicken breast samples under different cooking pressures

如圖2所示,第1主成分的貢獻率為96.44%,第2主成分的貢獻率為3.32%,總貢獻率為99.76%,大于95%,說明3種不同煮制壓力下雞胸肉的揮發性氣味之間相互獨立,不同組之間差異較大。W2W 傳感器對PC1 和PC2 的貢獻率均最大,對應為芳香成分、有機硫化物;W1W 傳感器對PC1 貢獻率略低于W2W,對應為無機硫化物;W2S傳感器和W1S傳感器對PC2貢獻率略低于W2W 且近似,對應為醇類、醛酮類和甲基類。由此可知雞胸肉樣品揮發性氣味成分中可能含有硫化物、醇類、醛酮類、甲基類以及芳香成分。

2.4 GC-MS分析結果

采用GC-MS對不同煮制壓力下的雞胸肉揮發性風味化合物進行檢測,結果如表4所示。

由表4 可知,樣品中共檢測出97 種揮發性風味物質,以醛類、醇類、烷烴類、酮類、酸類、酯類為主。其中常壓組共檢測出57 種揮發性風味物質;微壓組共檢測出63 種揮發性風味物質;高壓組共檢測出55種揮發性風味物質。對表4 中不同煮制壓力下雞胸肉的各類揮發性風味物質相對含量進行研究,結果如圖3所示。

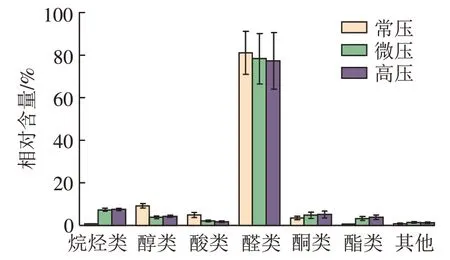

圖3 不同煮制壓力下雞胸肉中各類揮發性風味物質的相對含量Fig.3 Relative contents of various volatile flavor compounds in chicken breast under different boiling pressures

由圖3可知,在常壓、微壓、高壓3種不同煮制壓力下,雞胸肉中醛類物質的相對含量分別為81.12%、78.31%、77.31%,相對含量隨壓力增高呈減少的趨勢;醇類物質的相對含量分別為9.05%、3.64%、4.18%,呈現先減少后增加的趨勢;烷烴類物質的相對含量分別為0.58%、7.21%、7.30%,呈現增加的趨勢;酮類物質的相對含量分別為3.35%、4.66%、4.98%,呈現增加的趨勢;酸類物質的相對含量分別為4.80%、1.92%、1.56%,呈現減少的趨勢;酯類物質的相對含量分別為0.46%、3.09%、3.63%,呈現增加的趨勢。

2.4.1 醛類化合物

研究證明醛類化合物在肉類風味成分中起著不可替代的作用[7]。己醛是雞肉風味中最豐富的醛類化合物,亞油酸氧化的基本產物是己醛和(E,E)-2,4-癸二烯醛,亞油酸自氧化產生13-氫過氧化物和9-氫過氧化物,前者裂解生成己醛,后者斷裂生成(E,E)-2,4-癸二烯醛。本試驗中(E,E)-2,4-癸二烯醛在常壓、微壓和高壓煮制下的相對含量分別為0.39%、0.47%和0.15%,其中微壓與常壓的相對含量較為接近。醛類化合物來源于脂質的氧化降解,主要賦予雞胸肉濃郁的肉香味[8]。趙文華等[9]報道,癸二烯醛和十一烯醛屬于雞肉特征性風味物質。不飽和醛能夠再氧化生成其他羰酰化合物、醇類化合物和呋喃。

2.4.2 醇類化合物

肉中的脂質在脂肪氧合酶以及氫過氧化酶的作用下可以分解亞油酸,這是肉中醇類化合物的主要產生途徑[10]。本試驗檢測到的3 種煮制壓力下雞肉揮發性風味物質中醇類化合物相對含量分別為9.05%、3.64%、4.18%,說明不同壓力煮制的雞胸肉之間差異較大,隨著熟制壓力的增加,雞肉中的醇類物質發生降解、氧化等反應使其含量減少。有研究表明,不飽和醇有蘑菇味和類金屬味,閾值較低,會影響肉品的風味[11]。

2.4.3 酮類化合物

酮類化合物是脂肪氧化的另一主要產物,呈黃油味或果香味[12]。本試驗中隨著煮制壓力的增加,雞肉脂肪氧化加劇,脂肪持續發生氧化作用,酮類化合物相對含量升高,造成大量酮類物質累積。盡管丁酮、辛酮、癸酮等飽和烷基酮含量較高,但閾值遠高于他們的同分異構體的醛,因此對雞肉風味貢獻較小。

2.4.4 烷烴類化合物

烷烴類化合物來源于脂肪酸烷氧自由基裂解,前體脂肪酸鏈影響烷烴類化合物的含量,由于其閾值較高,對肉品風味貢獻很小,但能夠增加肉品的整體風味[13]。本試驗中,隨著煮制壓力的增加,烷烴類化合物含量從0.58%上升至7.30%,說明雞肉脂肪酸氧化程度也在增加,脂肪酸烷氧自由基生成量變大。

2.4.5 酯類化合物

酯類化合物一般由游離脂肪酸和脂類氧化產生的醇類相互作用而形成[14],本試驗中酯類化合物在常壓、微壓、高壓煮制下的相對含量分別為0.46%、3.09%和3.63%。酯類化合物在較低的閾值下有助于產生愉悅的果香和花香,由短鏈脂肪酸生成的酯類化合物具有典型的果味,而長鏈脂肪酸生成的酯類化合物具有油脂味[15]。

2.4.6 酸類化合物

脂肪酸甘油酯和磷脂加熱氧化或酶解產生酸類化合物。酸類化合物閾值大多較高,在肉中含量很少且揮發性很低,對肉品風味的貢獻較小。

3 結論

本試驗通過電子鼻PCA 結合GC-MS,對3 種不同壓力熟制方式下的雞胸肉進行揮發性風味物質分析,結果表明,不同煮制壓力會影響雞胸肉樣品的風味物質種類和含量,85 ℃常壓煮制30 min 時共檢測到57種揮發性物質;微壓保壓25 min 共檢測到63種揮發性物質;高壓保壓20 min 共檢測到55 種揮發性物質。其中醛類物質最多,此外還含有酯類、酮類和酸類等。微壓技術在操作過程更安全,省時節能降低成本的前提下,對雞胸肉的風味產生了更積極的作用,具有良好的應用前景。