濾棒自動分切裝置的設計與應用

王尚杰

(甘肅煙草工業有限責任公司天水卷煙廠,甘肅 天水 741000)

膠孔是因增塑劑局部過量造成絲束熔融而形成的孔洞。在離心慣性力的作用下,刷輥使增塑劑呈霧狀噴出,當超量的或滴狀的增塑劑施加到絲束上時,濾棒纖維組織將溶解、軟化、變黏,從而濾棒出現膠孔。膠孔作為濾棒外觀的檢驗項之一,只要發現生產的濾棒中膠孔數量為10支以上,則判定該批濾棒的外觀為不合格。為了能及時判斷濾棒內部是否存在膠孔,在對濾棒成品進行抽檢過程中,需要把抽檢的濾棒分切成等長的四段,進行破壞性檢驗。目前,對濾棒的破壞性檢驗采用的是人工刀切的方式進行,檢驗過程費時費力且刀片切割過程中容易破壞濾棒原有結構導致檢驗效果變差。為此,謝慶等[1]設計了一種用于特種濾棒檢測的自動切割機,在效率上、樣品準確性上和安全性上對比人工切割都有了極大提高。謝明金等[2]設計了一種雙通道濾棒切割裝置,并進行仿真分析,以切刀、喇叭嘴和濾棒三者的空間交互運動建立了數學模型,用于計算和設計不同濾棒長度規格的雙通道濾棒切割裝置。佟鈴鈴[3]設計了一種復合濾棒切口位置及縫隙檢測系統,可以檢測出濾棒段縫隙大小及切割位置的變化。但上述研究或改進仍未能較好地解決檢驗時間過長、勞動強度大等問題。為此,設計了一種濾棒分切裝置,以期降低勞動強度,提高濾棒膠孔檢驗效率。

1 系統設計

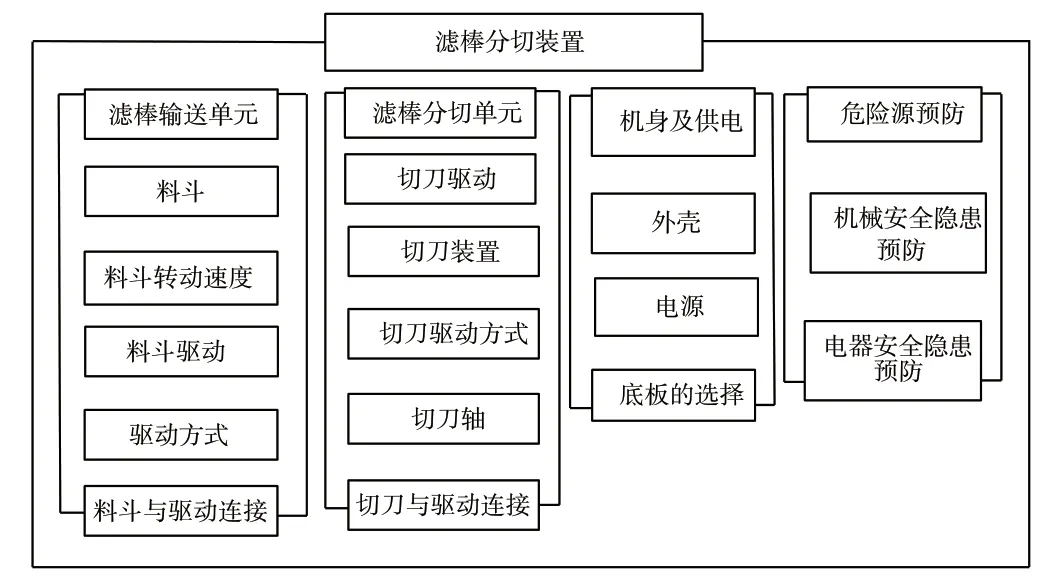

通過前期的調研發現,對于煙用濾棒這種圓柱形的物體來說,切斷方式一般有鍘刀式切割方式、剪刀式切割方式及轉動式切割方式,通過對這三種切割方式的優缺點進行對比分析,最終選用轉動式切割方式。根據設計思路,對濾棒分切裝置的具體結構進行討論,提出總體方案(見圖1),得到了親和圖并歸納整理如下。

圖1 提出方案

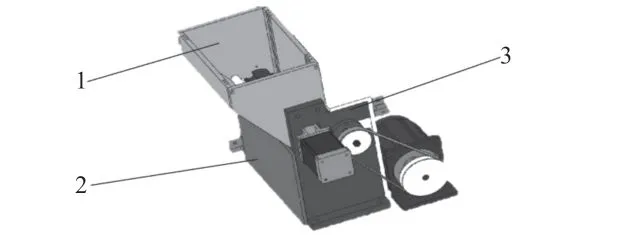

對于整個切割裝置的結構布局,借鑒了LV-205膠帶分條機結構原理,整套裝置主要由濾棒輸送單元、濾棒分切單元和機身及供電組成,見圖2。

圖2 濾棒分切裝置結構示意圖

1.1 濾棒輸送單元

1.1.1 料斗

料斗是由一臺報廢儀器的料斗改造而成的,因為需要加裝刀片,所以需要對原有的料斗背板及滾輪開槽,因濾棒在卷煙過程中露在端面的是濾棒25 mm 處和75 mm 處(以100 mm 濾棒為例),料斗滾輪的長度為150 mm,需要分切的濾棒為100 mm,要求每根濾棒分切為3段,所以開槽位置為料斗滾輪的50 mm及100 mm 兩處;開槽深度主要考慮兩個方面:①能夠保證切刀完整分切濾棒;②槽深度不能太大,不能影響料斗滾輪的穩固性,所以料斗滾輪濾棒槽深度為7.8 mm,料斗半徑為20 mm,開槽深度應保持在7.8~20 mm 均可;開槽寬度由選擇的刀片寬度來決定,寬度太小影響分切或者刀片破裂,寬度太大影響分切濾棒質量。參考卷煙機ZJ17濾棒切割結構的濾棒切割鼓輪槽寬度,設置開槽寬度為0.6 mm,以保證濾棒能被均勻完整切斷。

1.1.2 料斗驅動裝置

料斗驅動有手搖式驅動、普通電機驅動和步進電機驅動[4]三種方式可選。通過模擬試驗,手搖式驅動料斗轉動不均勻,切口不平整,且耗費人工,不滿足要求;普通電機驅動料斗轉速過快,分切濾棒時有拖帶濾棒的現象;步進電機驅動方式通過對控制參數的優化可以使步進電機精準按照需要轉動和啟停,且能實現間歇轉動。在步進電機的選型方面,考慮三方面因素:①判斷需要多大力矩;②判斷電機運轉速度;③選擇電機安裝規格,扭力在0.8 N·m 以下,選擇20、28、35、39、42(電機的機身直徑或方度,單位:mm),扭力在1 N·m 左右,選擇57電機較為合適,扭力在幾個N·m 或更大的情況下,選擇100、130等規格的步進電機。通過力矩公式M=M1+M2(力矩M1=J*α,摩擦力矩M2=μfr=μmgr),按照濾棒切割要求,測算出M1=0.0045,M2=0.219,所以力矩M=M1+M2=0.2235(N·m)。對于力矩小于0.8 N·m的轉動選機身直徑為35 mm 的步進電機既可。最后,步進電機與送料滾輪驅動的選擇,根據步進電機的特點及需求,因所選用的步進電機重量輕,只有0.5 kg,且需要精準地控制料斗的轉動位置,所以選擇結構簡單、徑向尺寸小、維護方便,能傳遞較大轉矩的聯軸器作為連接方式。

1.2 濾棒分切單元

1.2.1 切刀

在切刀的選擇上,由于條形刀需要進刀機構及復雜的夾刀板,或需要刀盤,且需要較大的安裝空間,安裝復雜,成本大,基于對結構簡單便于維修的需求,選用帶孔圓刀;切刀材質選擇不需要磨刀,且分切效果良好的硬質合金圓刀;切刀孔徑依據切刀軸直徑來確定,根據料斗的輸送濾棒滾輪槽深8.5 mm,料斗固定背板厚度2 mm,切刀片在切刀軸上的固定需要10 mm 的空間,計算出切刀直徑=(8.5+2+10)×2+孔徑;由于刀片厚度越大,需要的分切力也越大,需要驅動的電機功率越大,最終確定切刀孔徑為19 mm,直徑為60 mm,厚度為0.3 mm。

1.2.2 切刀軸

切刀軸起著固定刀片和傳遞動力的作用,切刀軸的性質直接決定了分切的成敗。切刀軸要求便于安裝維護和傳動簡單,所以選用了45號優質碳素鋼材質;刀軸外形選用軸斷面形狀為中間粗,兩端細,位于軸上的零件易定位、固定和裝拆的對稱階梯軸,軸長度≥料斗兩條開槽間距+固定切刀軸套厚度+切刀軸固定配件厚度+切刀軸驅動帶輪厚度;軸的直徑按許用轉應力計算,d≥=11.7 mm,最終確定直徑為12 mm,長度為160 mm。

1.2.3 刀軸驅動

刀軸驅動方面,主要是刀軸驅動電機的選型,功率計算公式為P=F*r*2*n。首先運用切刀對濾棒分切進行模擬實驗,得到切斷力的值及轉速,將數字拉力秤掛鉤固定在分切刀的邊緣,固定分切圓刀軸保證其穩定,一人將濾棒移至刀片垂直方向,另一人拉動數字拉力稱,使其能切斷濾棒并讀取數值,由于測量過程中有誤差,所以進行100次測量,計算出平均值F=Mg=2.35 N,在轉速取1 600 r/min(參照ZJ17卷煙機濾棒切割裝置電機的轉速)時,計算出驅動電機功率為23.14 W 左右。參照電機的功率及對電機轉速和調速的要求,考慮電源的通用性及便于維護,決定選用功率為25 W,轉速為1 600 r/min 的臥式交流電機,傳動方式采用結構簡單,使用、維護方便,傳動平穩,噪聲低,能實現自我安全保護的圓皮帶傳動。

1.3 機身及供電

機身考慮其整體結構,并遵循節約性需求,利用報廢儀器的外殼改造而成。

電源部分,分為220 V 供電和24 V 供電。220 V電源取自工業電網電源,主要為分切單元提供動力;24 V 電源是220 V 電壓經過電壓轉換器變為24 V,為料斗單元提供動力。

考慮整體結構輕巧,底板不需要承受太大力量,主要考慮底板的平整性及易加工性,選用鋁板材質作為底板。

1.4 安全隱患預防

通過分析得出濾棒分切裝置還存在以下安全隱患:漏電、分切刀片傷手及料斗滾輪夾手。針對存在安全隱患的部位進行了安全防護,如在電源進線端安裝了剩余電流保護裝置,在硬質合金圓刀的轉動部位加裝了防護罩,在料斗蓋板處標注了“設備運行期間嚴禁打開”的提示等。

各單元設計完成后進行了組裝調試,在調試過程中經過2d 的調試設備運轉正常后,用該裝置進行濾棒膠孔的破壞性檢驗,裝置切出的濾棒端口平滑無毛茬,分切速度40支/min,達到了預期要求。

2 應用效果

2.1 實驗設計

材料:GDN24.30×100-270溝槽外置式濾棒(天水卷煙廠提供)。

方法:將6個班次生產的濾棒,每班抽檢180支,分別用濾棒自動分切裝置與檢驗員手動進行分切,統計兩者分切的時間及改進前后濾棒膠孔缺陷率和成品一等品率。

2.2 數據分析

由表1可見,濾棒分切裝置分切時間基本在5 min左右,而檢驗人員手動需要30 min 左右,濾棒分切裝置的花費時間比人工手動節約了25 min。改進后膠孔缺陷率降低了1.17%,濾棒成品一等品率提高了8.32%,提高了濾棒檢驗效率。

表1 濾棒分切裝置應用前后測試數據

3 結論

針對濾棒膠孔檢驗設計了一種濾棒自動分切裝置,通過選用的伺服步進控制電機實現了濾棒供給的步進間歇動作,有利于濾棒的順利切割,切出的濾棒切口平滑無毛茬,最大限度地保證了切口的原有結構;通過設置剩余電流保護裝置,在切割單元設置了防護罩;通過調整料斗單元的擋板,可以實現120 mm 規格濾棒和100 mm 規格濾棒的切換切割。以溝槽濾棒為測試對象,結果表明:改進后濾棒分切裝置分切時間基本在5 min 左右,比人工手動節約了25 min,膠孔缺陷率降低了1.17%,濾棒成品一等品率提高了8.32%,有效提高了濾棒膠孔檢出效率,降低了濾棒生產中存在的質量風險,同時也就降低了人員的勞動強度,進一步提高了濾棒生產效益。