EVA通用料聚合反應與質量控制研究

季可凡 張曉寧

(中國石化揚子石油化工有限公司,江蘇 南京,210048)

乙烯-醋酸乙烯共聚物(EVA)是由乙烯和醋酸乙烯(VA)經共聚反應得到的一種乙烯系列聚合物。與低密度聚乙烯(LDPE)不同,EVA通過向聚乙烯分子鏈上引入VA單體,從而降低了結晶度,提高了其柔韌性、耐沖擊性、熱密封性,并具有較好的耐環境應力開裂性、光學性能、耐低溫性等,用途非常廣泛[1-2]。

揚子石化10萬t/a EVA裝置采用利安德巴賽爾(Lyondellbasell)工業公司釜式法聚合工藝技術,通過乙烯或乙烯和VA高壓聚合生產LDPE和EVA產品。裝置于2021年5月6日成功生產出EVA產品,牌號為UE 1925TS。

聚合負荷、過氧化物(PO)用量可以反映聚合反應效率。下面以EVA通用料UE 1925TS為對象,研究了進料溫度和反應壓力對其生產過程中聚合負荷和PO用量的影響,分析了VA含量和熔體流動速率(MFR)的影響因素,并對開車過程中MFR波動大的情況提出了改進措施。

1 揚子石化EVA裝置工藝流程及原理

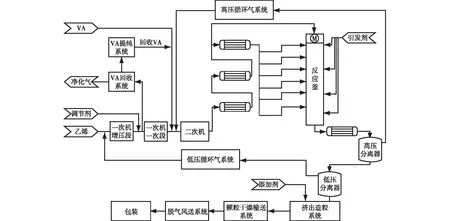

1.1 揚子石化EVA裝置工藝流程

EVA裝置工藝流程示意如圖1所示, 從烯烴廠來的乙烯原料經過一次壓縮機后三級(本裝置所用一次壓縮機設有六級壓縮),壓力從約3 MPa增至約27 MPa,再由二次機壓縮至約230 MPa送入聚合單元,經預冷卻器和深冷器冷卻后溫度降至15 ℃左右,再分成7股進料進入反應釜。一次機增壓段出口引出一股排放氣送至烯烴廠回收利用。排放氣中的VA經回收、精制處理,與來自界區的VA混合進入二次機入口。以PO為溶質、異十二烷為溶劑配置的引發劑分成4股注入反應釜。反應釜內聚合反應產生的熱量通過冷乙烯進料和反應釜底部熱出料帶走。聚合物經過高壓排放閥減壓后,進入高壓產品分離器,進行第一次分離,分離出的氣體經過高壓循環氣系統冷卻和分離后返回至二次機入口,聚合物則進入低壓產品分離器,再進行第二次分離。低壓產品分離器分離出來的氣體經過低壓循環氣系統冷卻和分離后進入一次機增壓段,增壓至約3 MPa,然后重新進入一次機四級入口回收利用。低壓產品分離器底部的聚合物經過擠出造粒和顆粒處理后,輸送至風送單元進行脫氣,最后送至包裝工段進行包裝,得到產品。

圖1 揚子石化EVA裝置工藝流程示意

1.2 工藝原理

EVA裝置以乙烯為原料,以VA為共聚單體,以PO為引發劑,在高溫高壓條件下進行聚合反應,生產EVA共聚產品。反應方程式如下:

反應機理與乙烯基單體的自由基聚合過程相似,包括鏈引發、鏈增長、鏈轉移和鏈終止,如下所示。

鏈引發:

鏈增長:

鏈轉移:

鏈終止:

其中,M1為乙烯,M2為VA,X為調節劑。

1.3 產品指標

UE 1925TS綜合性能優異,主要用于發泡,也可用于電纜線材制造,是一種通用性很高的EVA牌號。UE 1925TS合格品和優等品的VA質量分數指標分別為(19.0±3.0)%,(19.0±2.0)%,MFR指標分別為(2.5±0.5),(2.5±0.3) g/10 min。

機械制圖及CAD是在高職課程改革的基礎上,將傳統機械制圖課程和CAD課程融合起來的一門課程。該課程的設立立足于高職人才培養的目標,立足于服務地方發展的服務宗旨,旨在培養能夠熟練讀圖,能夠進行抄圖和簡單設計的企業設計人員和機加工人員。所以,該課程的教學就是要培養學生熟練讀圖和熟練使用CAD軟件繪圖的能力。筆者從2014年開始使用微課技術以進行輔助教學,在實踐過程中結了一些經驗并產生一些疑慮,具體如下。

2 工藝參數對聚合反應的影響

2.1 進料溫度(T1)對聚合負荷的影響

釜式法EVA裝置聚合反應在絕熱模式下進行,反應產生的熱量由進出物料帶走。反應釜壓力保持不變,即反應釜的進料量(F1)與出料量相等。攪拌器產生的熱量忽略不計,得到公式(1)。

(1)

式(1)中:T2為反應釜的出料溫度, ℃;X為共聚單體的轉化率,%;Q為聚合反應的質量反應熱,kJ/kg;C1和C2分別為反應釜進料和出料的比熱容,kJ/(kg·℃);L為裝置的負荷,t/h。

Q的主要影響因素為物料組成。在本反應中,乙烯與VA以某一固定比例進料,進料組成保持不變,且在乙烯和VA的共聚反應中,乙烯與VA的競聚率約為1,即使轉化率發生變化,進料與出料的組成也基本保持一致,因此,可以認為Q是一個恒定的常數。在超高壓聚合反應中,進料被壓縮至臨界態,其性質與聚合產物相近,且進料量遠大于聚合物生成量,聚合物對出料比熱容的影響非常小。因此,可以認為C2與C1近似相等。從式(1)可以看出,降低T1,可以提高X,從而使L增大。

設定F1為100 t/h,T2為180 ℃,C1和C2均為2.2 kJ/(kg·℃),Q為2 500 kJ/kg。當T1分別為63,55,50 ℃時,理論L分別為10.3,11.0,11.4 t/h,實際L分別為10.6,11.2,11.6 t/h,兩者偏差率分別為2.9%,1.8%,1.8%,兩者較為接近,但仍存在偏差。進一步提高該理論模型的準確性,使其能夠應用于不同VA含量、不同工藝參數的EVA共聚過程,為EVA新產品開發、工藝參數優化提供指導,是研究者下一步重點關注的研究方向。

2.2 T1對PO用量的影響

考察了T1對PO用量的影響。當T1為63,55,50 ℃時,生產1 t EVA分別需要消耗1.38,1.47,1.51 kg PO。可以從PO分解存在高效溫度區間的角度解釋,生產UE 1925TS使用的PO包括過氧化二碳酸二(2-乙基己基)酯(EHP)和過氧化特戊酸丁酯(TBPPI),兩者的高效分解溫度分別為136~160 ℃和160~192 ℃,均遠高于T1。PO的分解速率隨反應溫度升高而增大,當進料以較低的溫度進入反應釜、最終反應溫度保持不變時,PO達到高效分解溫度區間所需的時間會增加,導致PO用量增加。

2.3 反應壓力對PO用量的影響

反應動力常數(k)的計算公式如下所示:

k=k0exp{-[E+ΔV×(p-p0)]/RT}

(2)

式(2)中:k0為初始反應動力學常數,mol/(L·s);p為反應壓力,MPa;p0為初始反應壓力,MPa;T為反應溫度,K;R為理想氣體常數,J/(K·mol);E為活化能,kJ/mol;ΔV為活化體積,cm3/mol。

在高壓條件下,乙烯與VA共聚反應的ΔV為-36 cm3/mol,因此,提高反應壓力有利于提高EVA聚合反應速率[3]。生產過程中發現,當反應壓力為180,185,190 MPa時,生產1 t EVA分別需要消耗1.27,1.20,1.17 kg PO,表明適當提高反應壓力可以減少PO的用量,與推測一致。

3 產品質量控制

在開車過程中,產品的MFR容易偏離正常指標。下面討論了某次重新開車期間系統內共聚單體VA和調節劑丙烯含量隨注入時間的變化以及VA含量對產品MFR的影響。

3.1 VA和丙烯含量

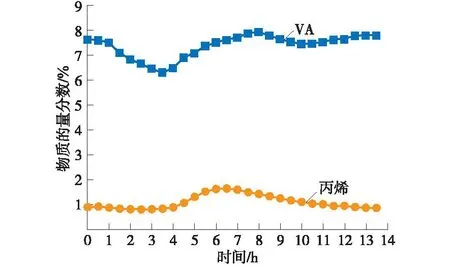

圖2為VA和丙烯含量隨時間變化的趨勢,其中,0代表某次開車期間裝置自循環開始時間。

圖2 VA和丙烯含量隨時間變化的趨勢

由圖2可以看出:在裝置自循環初始階段,二次機入口工藝氣中VA的物質的量分數隨時間延長不斷下降,當裝置自循環3.5 h時,VA的物質的量分數降至6.3%。這是因為在一次機級間冷卻器、高循換熱器、低循換熱器等區域,系統內的VA不斷冷凝析出。同時,在該階段,丙烯的物質的量分數也略微下降,這是因為在自循環期間,反應釜壓力達到120 MPa,反應釜溫度達到120 ℃,此時,乙烯和丙烯會發生少量聚合反應,導致丙烯含量減少。

裝置自循環3.0 h時,開始向系統中注入VA和丙烯,為引發聚合反應作準備。裝置自循環4.5 h時,向反應釜投入引發劑開始聚合反應。圖3為VA和丙烯注入量隨時間變化的趨勢。

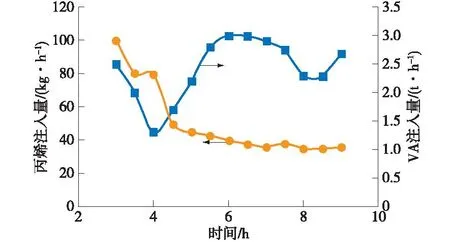

圖3 VA和丙烯注入量隨時間變化的趨勢

由圖3可以看出:丙烯的初始注入量非常大,隨著裝置自循環時間的延長,丙烯的注入量總體迅速減小。當聚合反應開始后,丙烯的注入量逐漸趨向穩定,這是因為隨著聚合反應進行,丙烯不斷被消耗。結合圖2可以看出,聚合反應開始2.0 h后,系統內的丙烯含量才開始減小,然后趨于穩定。

由圖2和圖3還可以看出:聚合反應初始階段,VA的物質的量分數隨時間延長不斷上升,在聚合反應開始3.5 h時達到最大,為7.9%,同時,VA注入量在裝置自循環6.0 h時達到最大,為3.0 t/h。

綜上所述,VA和丙烯的注入量直接影響著兩者在系統內的含量。由于VA和丙烯需要一定時間才能在系統內與乙烯充分混合均勻,且VA和丙烯含量的測試從取樣到分析需要一定時間,導致分析結果比VA和丙烯注入量的調整要滯后約2.0 h。因此,在開車期間,要充分利用開車準備時間,盡快向系統內注入一定量的VA和丙烯,確保兩者在開車前與乙烯充分混合均勻,有利于提高VA和丙烯含量測試數據的準確性。

3.2 VA含量和MFR

不同反應時間樣品的VA含量和MFR如圖4所示。

圖4 不同反應時間樣品的VA含量和MFR

由圖4可以看出:樣品的MFR與VA含量的變化趨勢呈現一致性,說明在丙烯注入量穩定的狀態下,樣品MFR一定程度上受到VA含量的影響。這是因為VA在聚合反應中扮演著鏈轉移劑的角色。因此,準確調控VA注入量是確保產品MFR穩定的一個重要措施。

4 結論

a) 隨著進料溫度的降低,聚合反應轉化率升高,聚合負荷增大,但生產1 t EVA所需PO的用量增加。

b) 隨著反應壓力的升高,生產1 t EVA所需PO的用量減少。

c) 在開車期間,要盡快向系統內注入一定量的VA和丙烯,確保兩者在開車前與乙烯充分混合均勻,有利于提高VA和丙烯含量測試數據的準確性,同時,準確調控VA的注入量,保證產品MFR的穩定性。