基于人工智能的電廠摘鉤機器人自動定位系統設計

【關鍵詞】摘鉤機器人;深度學習;多傳感器融合

引言

隨著電力工業的發展,電廠摘鉤作業的智能化需求日益增加,傳統人工操作方式存在效率低、誤差大等問題[1]。為滿足電廠復雜環境中的高精度定位要求,開發具備自動識別與定位能力的摘鉤機器人系統顯得尤為重要。本研究通過結合深度學習算法和多傳感器技術,實現了摘鉤機器人在電廠作業中的自動化與精準定位,為電力行業智能化發展提供了重要的技術支持。

一、電廠摘鉤機器人自動定位系統整體設計

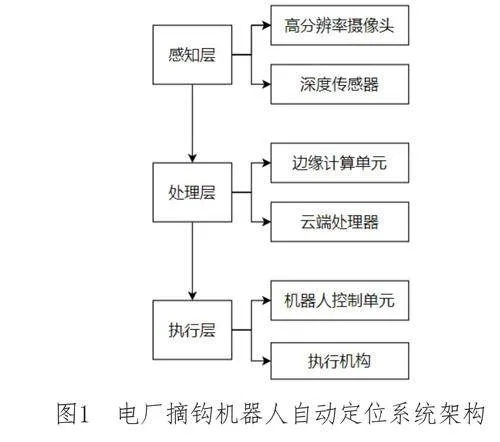

(一)系統架構設計

本系統采用分層架構,包括感知層、處理層和執行層。系統的整體架構如圖1所示。感知層由高分辨率攝像頭和深度傳感器組成,用于捕獲環境信息;處理層包含邊緣計算單元和云端服務器,通過深度學習算法進行目標檢測和定位;執行層由機器人控制單元和執行機構組成,能夠精確定位和抓取[2]。系統通過高速工業以太網實現各層間的實時數據傳輸,確保低延遲響應;采用冗余設計和故障檢測機制,以提高系統可靠性。

(二)硬件與軟件平臺設計

本系統采用高性能硬件和先進軟件平臺,以滿足電廠環境下實時目標檢測和精確定位的需求。硬件核心采用NVIDIA Jetson AGX Xavier計算模塊,配備高分辨率攝像頭和深度傳感器,結合多自由度機械臂,實現精準操作。軟件平臺基于Ubuntu系統和ROS2框架,集成深度學習算法和微服務架構,實現高效的任務處理和系統監控。

(三)人工智能算法選擇

本系統選用改進的YOLOv5s作為目標檢測算法,通過增加注意力機制和特征金字塔網絡(Feature Pyramid Network,FPN)提高檢測精度。定位算法采用基于PointNet++的3D點云分割網絡,結合迭代最近點(Iterative Closest Point,ICP)算法實現亞毫米級精度;為適應電廠復雜環境,引入基于ResNet50的場景分類網絡,動態調整檢測和定位參數。系統還集成了基于長短期記憶網絡(Long Short-Term Memory,LSTM)的時序預測模型,用于預估目標物體的運動軌跡,提高抓取成功率。所有模型均經過知識蒸餾和量化,以適應邊緣計算環境。

二、基于深度學習的目標檢測與定位算法應用

(一)YOLO算法原理與改進

YOLO算法將目標檢測問題轉化為回歸問題,通過一次前向傳播同時預測多個邊界框和類別概率[3]。本系統基于YOLOv5s進行改進,引入注意力機制和FPN。具體改進措施包括:在骨干網絡中加入即插即用的卷積塊注意力模塊(Convolutional Block Attention Module,CBAM),增強關鍵特征提取;采用改進的PANet結構替代原FPN,實現更有效的多尺度特征融合;引入Focal Loss,緩解類別不平衡問題;使用DIoU Loss優化邊界框回歸。這些改進顯著提高了模型在小目標和密集場景下的檢測性能。

(二)目標檢測網絡訓練

1.數據集構建與預處理

數據集由30,000張電廠環境圖像組成,包含5類關鍵部件標注;采用多源數據增強策略,包括隨機裁剪、旋轉、翻轉、光照調整和拼接增強;使用K-Means聚類算法優化先驗框尺寸,提高模型對不同尺度目標的適應性。數據預處理步驟包括:圖像縮放至640x640分辨率;歸一化像素值至[0,1]區間;標簽平滑處理,緩解過擬合情況;采用StratifiedKFold交叉驗證以確保模型泛化性。

2.損失函數設計

損失函數由三部分組成:類別損失、邊界框回歸損失和客觀性損失。類別損失采用Focal Loss[4]:

其中,pt是預測概率值,α是平衡參數,γ是可調的聚焦參數。λcls、λbox和λobj為權重系數,分別設置為1.0、0.05和0.5。該損失函數在訓練中平衡分類、定位與置信度的優化目標,提升模型在復雜場景下的魯棒性和精確性。

3.訓練策略與參數優化

研究采用分階段訓練策略。第一階段,凍結骨干網絡,訓練檢測頭20輪。第二階段,解凍全網絡,使用余弦退火學習率進行100輪微調:初始學習率設為0.01,批量大小設為64;使用AdamW優化器,權重衰減系數為設為0.0005;引入指數平均數指標(Exponential Moving Average,EMA)機制穩定訓練過程;采用學習率預熱和梯度裁剪,防止訓練初期不穩定;使用混合精度訓練加速計算并節省顯存。最后,通過Grid Search方法優化超參數,包括anchor尺寸、NMS閾值和置信度閾值等。

(三)基于深度學習的精確定位算法

1.深度估計網絡設計

研究采用經過改進的基于深度學習的立體匹配網絡(Pyramid Stereo Matching Network,PSMNet)進行深度估計。網絡由特征提取、代價體構建和3D卷積細化三部分組成。特征提取使用帶有空間金字塔池化的ResNet-34,增強多尺度特征表達;代價體構建采用改進的相關層,引入注意力機制提高匹配準確性;3D卷積細化模塊使用3D Hourglass結構,通過跳躍連接保留細節信息。損失函數結合L1損失和結構相似性損失,兼顧全局一致性和局部細節。

2. 3D坐標轉換算法

3D坐標轉換算法基于深度估計結果,使用針孔相機模型進行3D坐標轉換:首先通過相機內參矩陣K將像素坐標轉換為歸一化坐標,然后結合深度信息得到相機坐標系下的3D點,最后通過外參矩陣[R|t]將點轉換到世界坐標系。考慮到鏡頭畸變,研究引入Brown-Conrady模型進行校正。為提高定位精度,研究結合IMU數據進行多傳感器融合,采用擴展卡爾曼濾波算法實現亞毫米級精度;同時,通過基于圖優化的SLAM技術構建環境3D地圖,實現全局一致性定位。

三、摘鉤機器人自動定位系統的實現與性能評估

(一)系統實現

本系統采用模塊化設計,通過硬件和軟件緊密集成,實現高效性能。硬件系統以NVIDIA Jetson AGX Xavier為核心,配備高分辨率攝像頭、深度相機和IMU模塊,通過工業級機器人執行精確操作。軟件系統基于ROS2 Foxy框架,采用微服務架構實現圖像處理、目標檢測、3D定位、軌跡規劃和機器人控制等核心功能。系統集成了先進的深度學習算法和即時定位與地圖構建(Simultaneous Localization and Mapping,SLAM)技術,并通過TensorRT加速推理過程;采用分布式通信中間件確保各模塊間的低延遲、高可靠通信,同時集成數據管理和可視化功能,為系統運行提供全面監控和分析支持。

(二)實驗設計

實驗在某火力發電廠給煤系統環境中進行,選取5種典型部件作為檢測對象:給煤機、輸送帶、煤斗、閥門和管道。實驗分為以下三個階段進行。

1.目標檢測性能評估階段

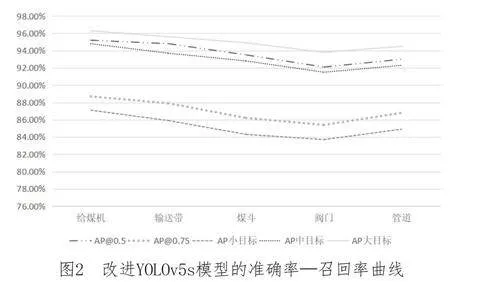

這一階段構建了包含5000張電廠真實場景圖片的測試集,覆蓋光照(10 lux至2000 lux)、粉塵(PM10范圍50~150μg/m3)以及物體角度(0°至90°)等多種工況條件。這一階段通過統一尺寸(分辨率為640x640像素)和歸一化的預處理,確保圖片質量的一致性;使用專業標注工具對關鍵部件進行精確標注,提升數據集質量;最終利用改進的YOLOv5s模型對測試圖片進行檢測,并全面記錄模型的mAP、精確率和召回率,為系統性能評估提供了可靠依據。

2. 3D定位精度測試階段

這一階段通過構建模擬實驗場景,在10個預定位置放置高精度標定板,用于驗證3D坐標輸出的精確性。實驗首先利用針孔相機模型進行初步坐標轉換,獲取深度估計數據;隨后結合IMU和SLAM技術,通過多傳感器融合優化定位結果;最后,使用高精度激光跟蹤儀作為基準,比較算法輸出與實際位置之間的差異,全面計算平均誤差和均方根誤差(Root Mean Squared Error,RMSE),以評估系統定位性能。

3.系統整體性能測試階段

這一階段通過模擬50次全自動摘鉤任務,涵蓋檢測、定位、抓取和搬運四個步驟,全面評估機器人系統的綜合能力。實驗設計包括隨機化摘鉤對象位置與遮擋情況的初始設置,記錄每次任務的耗時、抓取成功率及定位精度;并在低光(10 lux)、高粉塵(PM10gt;150μg/m3)和高溫(45℃)等極端工況下重復測試系統適應性;此外,通過24小時連續任務測試,監測設備運行狀態和精度漂移,以驗證其長期穩定性。

(三)系統性能測試與分析

1.目標檢測準確率分析

目標檢測性能使用mAP和召回率評估技術。改進后的YOLOv5s模型在測試集上的mAP@0.5達到93.7%,比基線模型提升4.2個百分點,如圖2所示。對于小目標(面積小于32x32像素),檢測性能提升尤為顯著,mAP從78.5%提高到86.3%。模型在不同光照條件下表現穩定,在10 lux低光環境下,mAP僅下降2.1%。處理速度方面,TensorRT優化后,在Jetson AGX Xavier上達到30FPS,滿足了實時性要求。

2.定位精度評估

3D定位精度評估結果如表1所示,可見系統在正常工作條件下達到了毫米級精度。在10個測試位置中,平均絕對誤差為0.87 mm,誤差不超過2.3 mm。深度估計的均方根誤差(RMSE@5m)為1.2 cm距離。在高粉塵環境下,通過多傳感器融合和濾波算法,系統仍保持了2.1 mm的平均精度。溫度變化對系統影響較小,在45℃高溫環境下,定位精度僅下降5.3%。長時間(8小時)連續運行測試結果顯示,系統精度漂移小于0.5 mm,證明了其良好的穩定性。

3.系統整體性能評估

在50次完整摘鉤任務測試中,系統展現出優秀的綜合性能,任務成功率達到98%,平均單次任務耗時37.2秒,比人工操作效率提高約40%。系統對不同形狀和材質的部件均能實現穩定抓取,在最大負載測試(200 kg)下,定位精度保持在±3 mm范圍內。在模擬的24小時連續運行過程中,系統均未出現嚴重故障,平均每8小時進行一次簡單維護即可。與傳統機器視覺方法相比,本系統在復雜光照和部分遮擋的情況下仍能保持高精度,體現了深度學習算法的魯棒性。綜合評估表明,該系統滿足電廠實際需求,具備工業級應用能力。

(四)當前系統的局限與優化策略

雖然本系統在實驗中展現了較高的精度和穩定性,但在實際應用中仍可能面臨一些挑戰,有待進一步優化,尤其是在復雜環境下的魯棒性和實時性,以及資源平衡計算方面。復雜環境中的高粉塵、高濕度、動態光照等條件,會對目標檢測模型的性能產生顯著影響,特別是在小目標識別和遮擋物處理時,檢測精度下降的問題較為突出。同時,環境噪聲和傳感器誤差進一步增加了檢測與定位的不確定性。為此,電廠可以引入在線域自適應技術,實時調整模型參數以適應動態環境變化,并增加傳感器多樣性,例如結合紅外傳感器與激光雷達,提供多模態信息支持,提升系統的整體魯棒性。

另外,系統在邊緣計算環境中為實現高精度推理,需要消耗大量計算資源,這可能對實時性和任務執行效率造成影響。針對這一問題,電廠可以采用模型壓縮技術,如量化和剪枝,以降低計算復雜度;并結合動態推理框架,根據實際任務需求靈活調整推理負載,進一步優化實時性能。這些改進措施能夠有效提升系統在復雜環境中的適用性和運行效率,為其在更廣泛的工業場景中的應用奠定技術基礎。

結語

基于先進的深度學習算法與多傳感器融合技術的融合應用,摘鉤機器人自動定位系統已經在電廠領域展現出了高精度、高可靠性和高效率的顯著優勢,充分滿足了電廠復雜環境下的應用需求。該系統通過深度學習算法對大量數據進行智能分析,結合多傳感器融合技術提供的豐富環境信息,實現了對摘鉤機器人位置的精準定位與自動控制。

面對復雜多變的工業環境,特別是高溫、高濕、強電磁干擾等惡劣條件時,系統的穩定性將受到更嚴峻的考驗。因此,未來的工作仍需對算法進行持續優化,以進一步提升系統的魯棒性,確保其在各種極端條件下都能保持高精度和高可靠性。