回轉爐應用于粉狀五氧化二釩連續化生產的研究

王建業,龍 純,瞿海斌,蘇文生,王世剛

(湖南爍科熱工智能裝備有限公司,湖南 長沙 410111)

片狀五氧化二釩為生產釩合金的原料,而粉狀五氧化二釩則是片狀五氧化二釩的直接原料,間接影響釩合金的性能。目前,制備粉釩通常采用間歇式電阻爐進行脫水脫氨。制備粉釩過程主要有兩個問題:一是生產過程中有大量氨氣溢出,工人生產現場環境惡劣;二是采用間歇式設備,產量低能耗高。因此,利用連續式回轉爐實現粉釩連續化制備,對于釩氮行業全面發展意義重大。

1 制備粉狀五氧化二釩工藝

制備粉狀五氧化二釩原料一般為偏釩酸銨或多釩酸銨。其中偏釩酸銨為白色結晶性粉末,有吸濕性,多釩酸銨為淡黃色結晶粉末。偏釩酸銨、多釩酸銨一般含水率較高,包含自由水與結晶水。粉狀五氧化二釩一般為橙黃色、磚紅色、紅棕色結晶粉末,屬于第6J類毒害品,刺激呼吸系統及損壞黏膜,為高毒物質。

偏釩酸銨、多釩酸銨制備粉狀五氧化二釩一般分為三個階段:第一階段為低溫干燥,一般在150~250 ℃溫度下對自由水進行烘干;第二階段為高溫排氨,一般在450~550 ℃溫度下,偏釩酸銨、多釩酸銨分解產生氨氣、釩氧化物以及水;第三階段為中溫氧化,一般在300~400 ℃溫度下,通入大量氧氣,使得低價釩氧化物轉化為五氧化二釩。

總反應方程式為

6NH4VO3·x(H2O)=3V2O5+6NH3+(x+3)H2O

總反應方程式未體現氧氣參與反應,這是因為氨氣具有一定的還原性,若氨氣不及時排出,會將生成的五氧化二釩還原成低價氧化物,故后段需通過通入氧氣對低價釩氧化物進行氧化。

因此,在偏釩酸銨、多釩酸銨制備粉狀五氧化二釩工藝中,快速干燥、及時排氨、氧氣補充成為關鍵。

2 設備對比

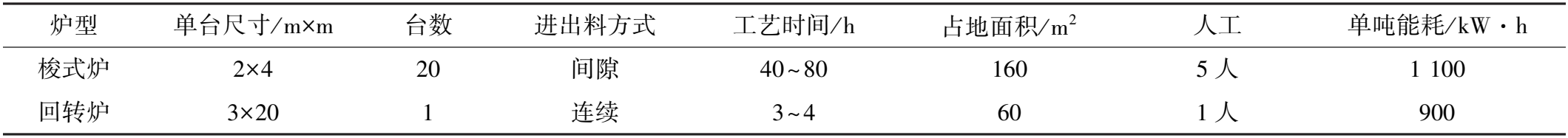

傳統的偏釩酸銨、多釩酸銨制備粉狀五氧化二釩設備多為梭式爐,梭式爐外形如圖1所示,該設備為靜態燒結,燒結時間長,產量小,且采用人工上料及出料,施工人員需佩戴防毒面罩,施工風險較大。開發投入使用的連續生產回轉爐因其動態燒結特點,大大降低了產品燒結時間,產量提升顯著,自動化水平明顯提高,回轉爐外形見圖2。以年產2 400 t粉狀五氧化二釩為例,相關對比數據見表1。

圖1 梭式爐外形

圖2 回轉爐外形

表1 梭式爐與回轉爐優劣勢對比

根據數據對比,回轉爐相較于梭式爐在自動化、占地面積、單噸能耗等方面具有明顯優勢。

3 連續化制備粉狀五氧化二釩回轉爐優化設計及應用

3.1 整體工藝流程

以偏釩酸銨制備粉狀五氧化二釩主要工藝流程如下:

(1)偏釩酸銨通過上料裝置投入回轉爐螺旋進料器料倉,原料通過螺旋進料器變頻控制定量輸送物料進入爐管加熱區域。

(2)物料通過三段加熱,完成燒結過程,即低溫進行自由水烘干,高溫進行煅燒分解,中溫進行物料氧化。

(3)煅燒后生成的粉狀五氧化二釩經冷卻區完成物料冷卻降溫。

(4)煅燒形成的尾氣成分主要包含粉塵、氨氣、水蒸氣等,尾氣經由尾氣處理系統進行無害處理。

3.2 關鍵設備布局

1)進料系統

由于原料含水率高且易結塊(結塊物料見圖3),料倉入口設置破碎機構及篩網,將結塊物料充分粉碎后進入輸送螺旋(破碎后物料見圖4),實現順暢進料。

圖3 結塊物料

圖4 破碎后物料

2)回轉爐爐管設計參數

設計產能為340 kg/h,粉狀五氧化二釩物料性質見表2。

表2 某粉料物料性質參數表

出料端物料含水率低,極易揚塵,故尾部揚料板設置尺寸小、數量少,故爐管可參照無揚料板設置進行理論計算,物料運行時間t計算公式如下:

式中:t為物料停留時間,min;L為爐管長度,m;D為爐管內徑,m;θ為物料自然傾角,(°);α為爐管水平傾角,(°);n為爐管轉速,r/min。

偏釩酸銨在動態燒結生成五氧化二釩所需時間大約240 min;爐管轉速設定為0.5 r/min;爐管傾角設定0.7°。計算后得出:L/D=8.8,即L=8.8D。

產能為340 kg/h,可得原料處理量G=505 kg/h,填充率f計算公式如下:

式中:k為結構影響系數,取值1.2;

填充率f取值為0.15,代入后計算得D=1.374 m,取爐管直徑為1.4 m,即得爐管長度為12.32 m,取爐管長度為12 m。

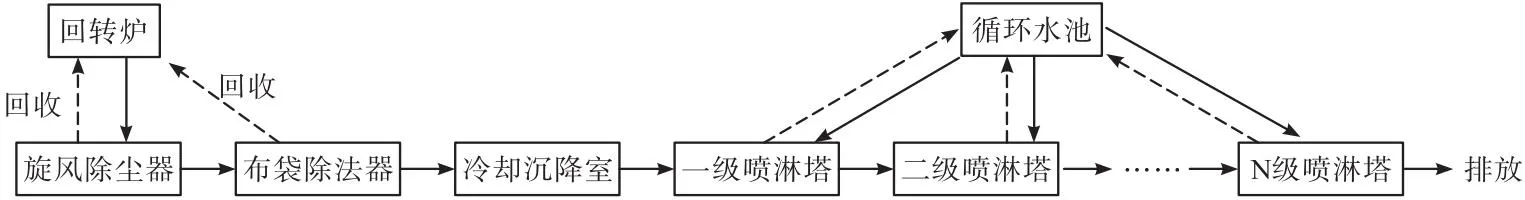

3)原料回收及尾氣處理系統

由于物料在回轉爐內部進行翻轉加熱,易產生大量揚塵,故尾氣中攜帶部分顆粒物料,故尾氣在保溫情況下通依次過旋風除塵器進行一級處理及布袋除塵器二級處理,實現物料過濾回收。尾氣中氨氣、水蒸氣通過冷卻吸收及噴淋吸收進行資源化處理。原料回收及尾氣處理系統流程如圖5所示。

圖5 原料回收及尾氣處理系統流程

4 結 論

本例連續制備粉狀五氧化二釩的回轉爐裝備已有實體設備運行,運行情況表明:

(1)物料破碎充分,螺旋進料順暢;

(2)設備連續批量產出高質量粉狀五氧化二釩,產量達到340 kg/h以上;

(3)尾氣中回收物料可再次作為原料進行利用,尾氣處理后達到國家排放標準。