電爐冶煉復雜物料高溫電阻測量方法的研究

張永武,童斌斌 ,劉東利,寇 君

(1.西安電爐研究所有限公司,陜西 西安 710061;2.陜西省四主體一聯合電爐工程技術研究中心,陜西 西安 710061)

隨著“雙碳”目標在我國工業制造業領域的全面落實,電爐作為清潔能源裝備,被廣泛應用于工業固廢復雜物料的冶煉處理,如高爐渣、鋼渣、鈦渣、赤泥等工業固廢,通過電爐冶煉處理,實現高附加值利用,均已取得成功案例。高爐渣目前是冶金行業排放最多的廢棄物「1」,每年產量約2.5~3億t[2],可通過電爐調溫調質生產巖棉[3];鋼渣是煉鋼過程中產生的廢棄物,資源化利用率低于30%[4],可通過電爐重熔還原鋼渣用于生產水泥混合原材料[5];鈦渣是制造各種鈦系產品的原材料[6],可通過電爐冶煉提純生產高含量二氧化鈦富集物[7];赤泥是鋁土礦冶煉氧化鋁產生的廢棄物[8],可通過電爐還原熔煉實現渣鐵有效分離[9]。這些工業固廢物料成分較為復雜,物料在高溫冶煉過程中涉及化學反應、溫度場、電場、磁場等相互耦合作用[10],電阻等基本物理參數極其復雜、不穩定,導致電爐電氣參數設計缺乏基本理論支撐依據。如何測量復雜物料高溫電阻,反饋電爐電氣參數設計,已成為電爐行業產品優化升級、特別是大型電爐產品設計亟需解決的問題。

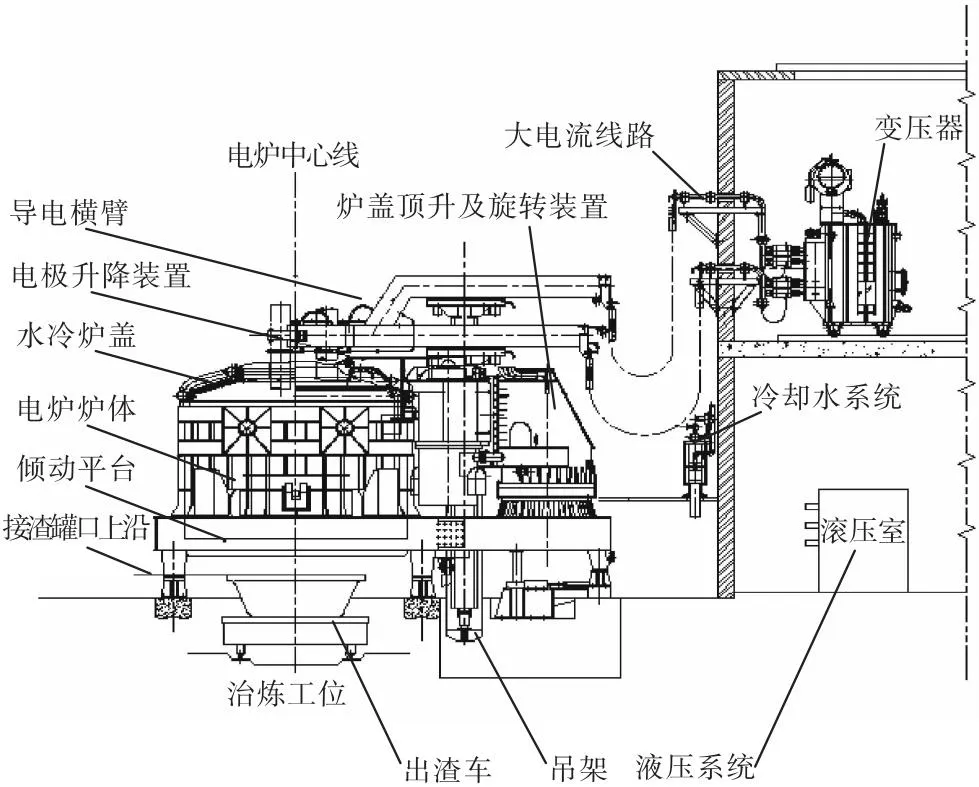

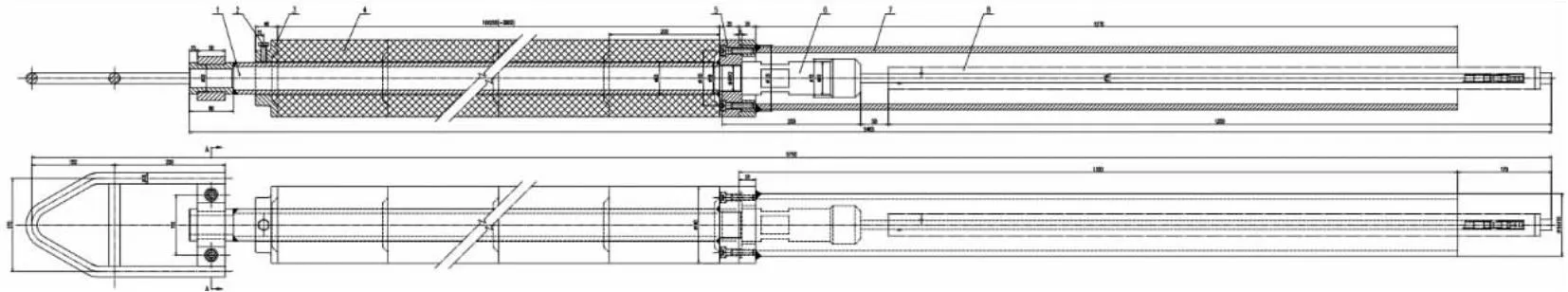

本文以四川某公司30 MVA大型鈦渣電爐為研究對象,該電爐設備由傾動平臺、電爐爐體、水冷爐蓋、電極升降裝置、導電橫臂、大電流線路、爐蓋頂升及旋轉裝置、冷卻水系統、液壓系統、吊架、變壓器、出渣車等部分組成,如圖1所示。該電爐設備以鈦渣和無煙煤為原料,采用連續加料、連續送電密閉熔煉、定時出渣出鐵、留渣留鐵、渣鐵分出、煤氣回收利用的冶煉操作工藝,生產高鈦渣。

圖1 四川某公司大型鈦渣電爐示意圖

本文通過搭建電爐冶煉鈦渣高溫電阻測試平臺,研究電爐冶煉復雜物料高溫電阻測量方法,動態監測電爐實際冶煉過程中高溫爐渣在不同冶煉階段、不同工況情況下的電流、電壓,通過對測量數據進行統計分析和理論計算,分析計算出高溫鈦渣在不同冶煉階段、不同工況下的熱態阻值,從而歸納總結出電爐冶煉反應合理用電參數,為該廠優化當前電爐電氣供電制度與熱場布置提供理論支撐,為后續擴建更大規模鈦渣電爐積累基礎數據。

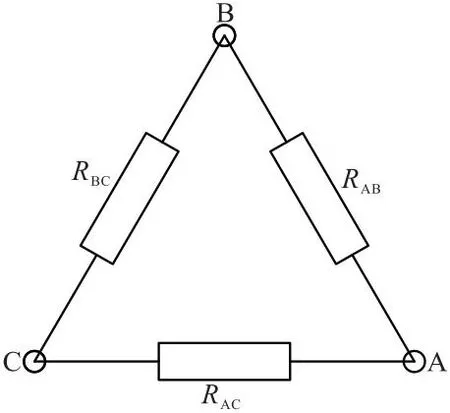

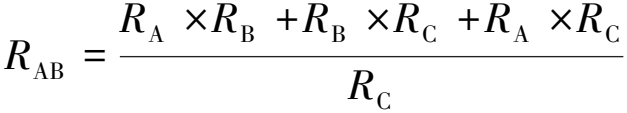

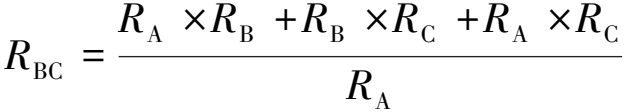

1 測量模型

該鈦渣電爐用于高爐渣鈦資源的提取和利用,自投產以來已運行超過500爐次,輸入端高壓側功率因數長期維持在0.96~0.99,輸出端短網側功率因數長期維持在0.72~0.78,因此可以判斷該鈦渣電爐加熱機理以電阻加熱為主,鈦渣高溫電阻可以通過測量電極之間電流、電壓,根據歐姆定律計算分析得出,電爐鈦渣高溫電阻R計算公式為

(1)

式中:R為鈦渣高溫電阻,mΩ;RA、RB、Rc分別為A、B、C電極相電壓計算電阻,mΩ;RAB、RBC、RAC分別為A、B、C電極之間理論電阻,mΩ。

2 測量方案

2.1 電極電流測量

電極之間電流的測量采用空心柔性羅氏線圈,型號為NZ-3200-30m,線圈的靈敏度為22.5 mV/kA。由于電極處的溫度較高,需要對羅氏線圈進行隔熱防護。在安裝過程中,用硅酸鋁纖維包覆在柔性羅氏線圈上,厚度在100 mm左右。由于硅酸鋁纖維易吸附灰塵且容易脫落,最后用硅酸鋁纖維布在外圍進行纏繞,以達到隔熱、防火的目的。羅氏線圈采用屏蔽線纜信號線,靠近電極的裸露部分進行隔熱處理,輸出信號通過積分器接入在線電能記錄儀。

2.2 電極電壓測量

通過高溫電纜連接電極夾持器與在線電能記錄儀,每個短網二次端的電壓直接接入在線電能記錄儀對應的通道。

2.3 物料溫度測量

利用熱電偶測量系統對高溫渣的溫度進行測量,如圖2所示,該系統由高溫熱電偶、熱電偶特制工裝夾具(測溫槍)及升降裝置組成。升降裝置設置在爐蓋的防爆蓋板上方,安裝在平臺下方原預埋基礎上,經爐蓋測溫孔下降插入液態渣中500 mm進行溫度測量。

圖2 物料溫度熱電偶測量系統示意圖

3 測量過程

該鈦渣電爐正常冶煉鈦渣生產工藝過程時長約2 h,整個冶煉過程按照通電時間分為加料期、加熱期和精煉期。其中,加料期約45 min,從爐內預先加入部分還原碳粉,傾倒高爐渣,至插入電極送電升溫;加熱期約50 min,從爐頂部料倉逐步添加碳粉,至放料完成;精煉期約25 min,持續送電冶煉,至精煉完成。

為保證測試結果的準確性,試驗過程要求提前劃好電極加持定位線,確保三根電極夾持器以下的石墨電極插入熔融液面深度保持一致;冶煉過程中,溫度是影響爐料阻值的重要因素之一,因此,測量爐料溫度時,要求在向爐內倒入高爐渣,在添加碳粉之前插入熱電偶測溫裝置,同時測量高溫電阻,并記錄。

4 結果與數據處理

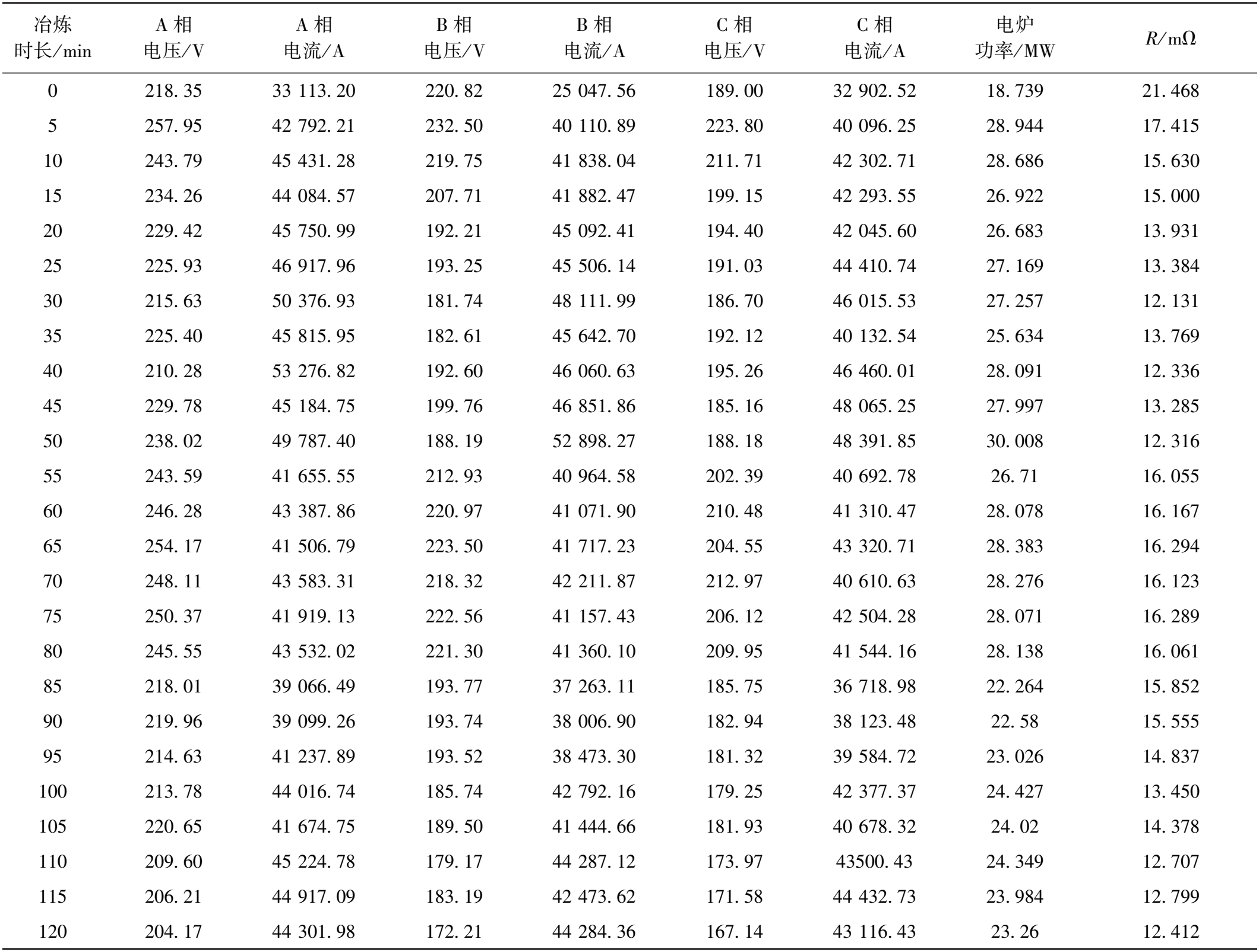

本次測量試驗連續測量了整個冶煉周期鈦渣高溫電阻,電極之間電流與短網電壓測量數據,以及高溫電阻計算結果如表1所示。

表1 高溫電阻測量數據統計

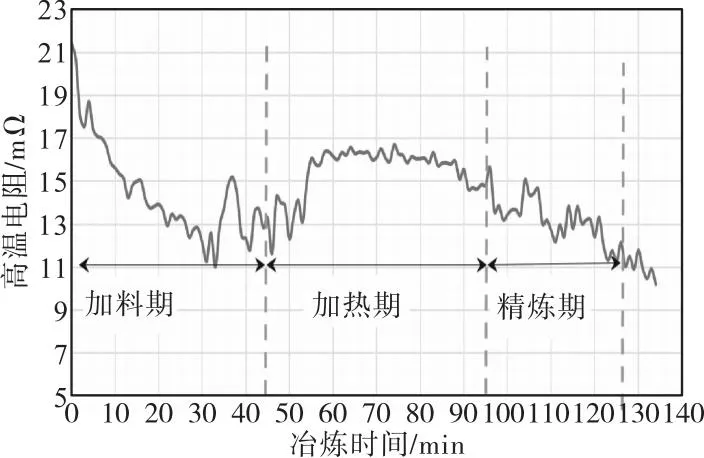

由以上測量統計數據可以看出,鈦渣高溫電阻在8.57~23.83 mΩ,在加料期、加熱期和精煉期三個不同冶煉階段變化趨勢統計如圖3所示。

圖3 不同冶煉階段高溫電阻變化趨勢

在加料期,物料混合得不均勻,高溫電阻測量結果變化幅度較大;在加熱期,高溫電阻測量結果相對比較穩定;在精煉期,由于物料成分的變化,高溫電阻測量結果明顯降低。由正態分布統計,在冶煉期間,95%的高溫電阻分布在11~18 mΩ。

5 測量結果驗證

5.1 電導率測量結果

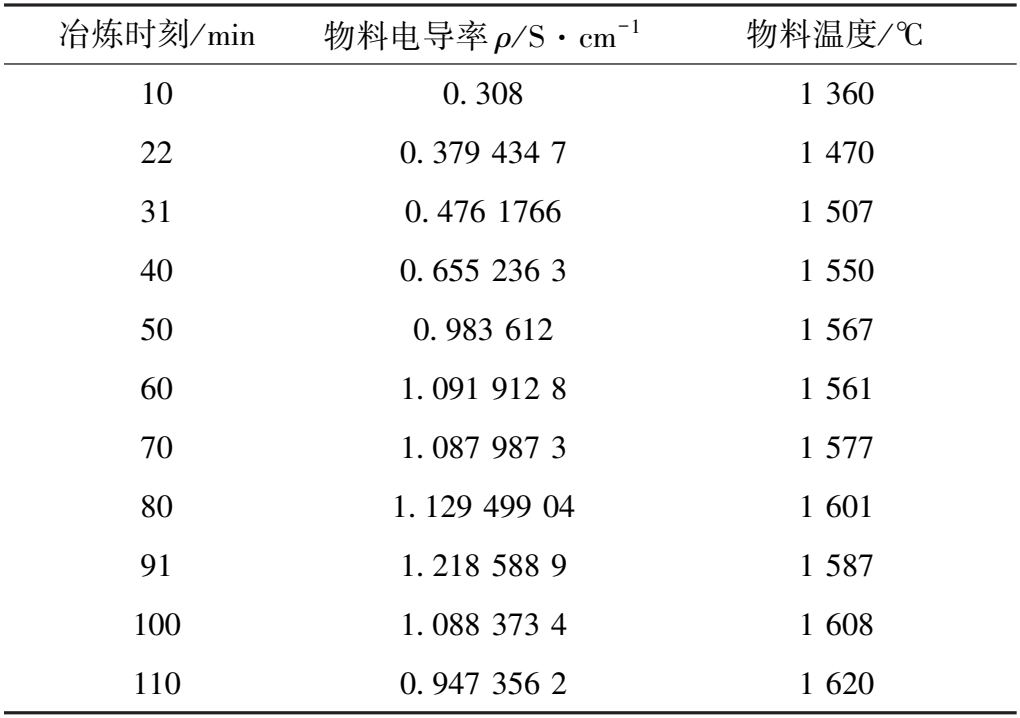

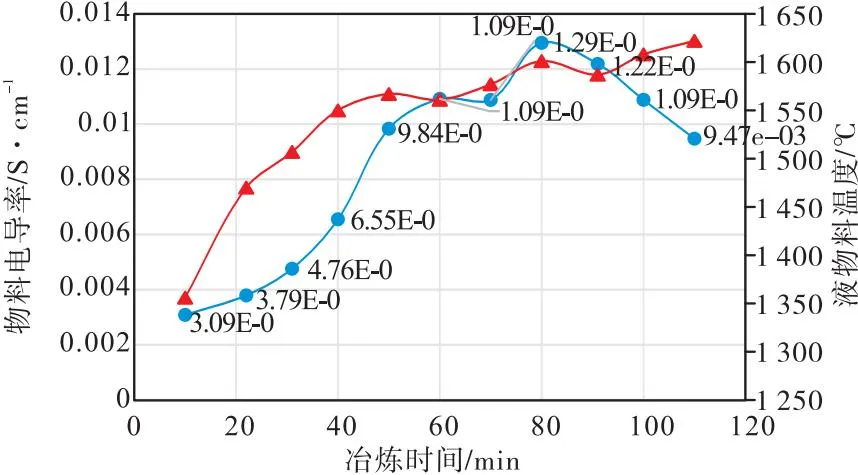

在冶煉過程中鈦渣溫度在1 360 ℃~1 620 ℃變化,根據表1高溫電阻R,通過已知電極間距、電極截面積,計算物料電導率ρ結果如表2所示,物料電阻率隨溫度變化趨勢,如圖4所示。

表2 物料電導率ρ計算結果

圖4 物料電導率隨溫度變化趨勢

5.2 其他機構測量結果

重慶大學李生平等[11]采用交流阻抗法,利用物相檢測分析和計算,測量高鈦渣電導率,其研究表明,含鈦高爐渣在1 600 ℃高溫下電導率在0.4 S/cm左右。攀枝花鋼鐵研究院石玉洪等[12]采用交流惠斯頓電橋法,利用實驗室交流電阻箱和標準電阻組成交流電橋,測量高鈦渣電導率,其研究表明,含鈦高爐渣在1 550 ℃高溫下電導率在0.92 S/cm左右。

5.3 對比驗證

通過爐渣電導率測試結果對比顯示,現場實際工況在電爐冶煉處于加料期時,本文提出的電爐冶煉復雜物料高溫電阻測量方法與重慶大學利用物相檢測分析結果接近;現場實際工況在電爐冶煉處于加熱期時,本文提出的電爐冶煉復雜物料高溫電阻測量方法與攀枝花鋼鐵研究院采用交流惠斯頓電橋法檢測分析結果接近。通過對比驗證了本文提出的電爐冶煉復雜物料高溫電阻測量方法的準確性。

6 結 論

(1)鈦渣高溫電阻在8.57~23.83 mΩ,在整個鈦渣冶煉期間95%高溫電阻分布在11~18 mΩ。

(2)復雜物料高溫電阻與電爐冶煉過程中供電制度有較大影響,在電爐冶煉加料期,高溫電阻測量結果變化幅度較大;在電爐冶煉加熱期,高溫電阻測量結果相對比較穩定;在電爐冶煉精煉期,高溫電阻測量結果明顯降低。

(3)對于冶煉復雜物料的電爐設計,應重視物料高溫電阻的測量,選擇正確的電氣參數與供電制度。