電弧爐水冷爐蓋的一種泄漏問題的分析

徐學景,喬志國,劉建波

(煙臺國冶冶金水冷設備有限公司,山東 煙臺 265500)

1 電弧爐冶煉簡介

電弧爐煉鋼是通過石墨電極向電弧煉鋼爐內輸入電能,以廢鋼(部分以直接還原的海綿鐵)為主要原料,通過電極端部和爐料之間發生的電弧為熱源進行煉鋼的方法。電弧爐以電能為熱源,隨著冶煉技術的提高,電力工業的發展,低廉的原料供應,電爐鋼的成本不斷降低。電爐不但用于生產合金鋼,而且大量用來生產普通碳素鋼,其產量在國家鋼總產量中占有相當大的比重。

2 設備泄漏的狀況表述

2.1 設備運行狀況

電弧爐煉鋼爐蓋,運行為不定時間歇生產,工作壓力1.6 MPa,煉鋼鋼種主要為不銹鋼和其他合金鋼。

2.2 設備泄漏狀態

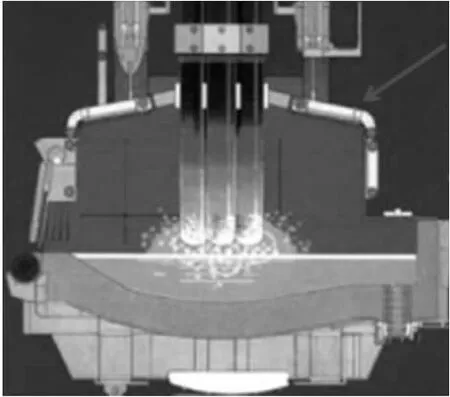

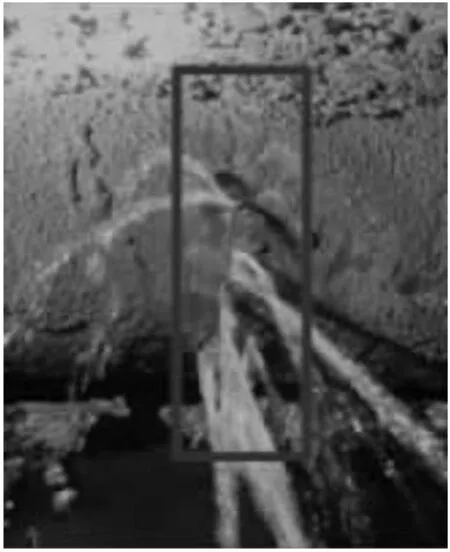

泄漏部位位于爐蓋扇形板出煙口偏爐蓋中心側,爐蓋出煙口圓周直管與彎管過渡位置,裂紋為鋼管母材裂紋,非焊接位置(如圖1、圖2所示)。

圖1 冶金電弧爐示意圖

圖2 爐蓋扇形板水路結構及泄漏位置圖

裂紋狀態:裂紋形式為橫向裂紋,脆性斷裂,裂紋長度約為1/3鋼管周長(如圖3、圖4所示)。

圖3 鋼管裂紋形狀

圖4 鋼管漏水狀態

3 設備制造背景

3.1 制作背景描述

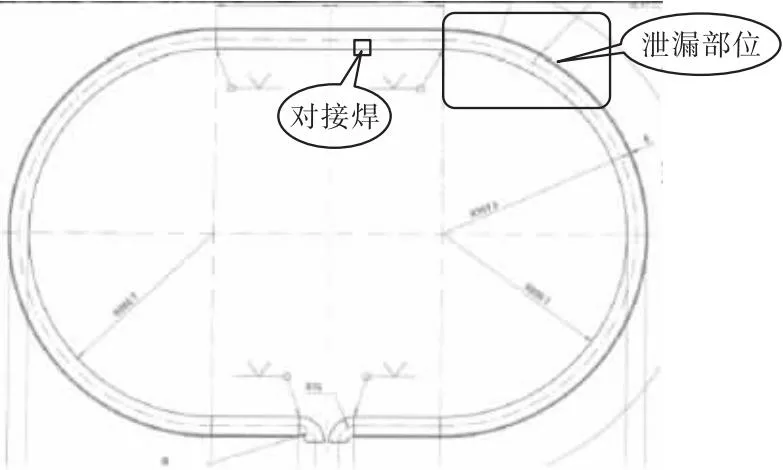

該設備在用戶定制之前對該位置鋼管有明確要求,對該出煙口長圓形鋼管在彎管成型后進行退火消應力熱處理,防止鋼管應力產生應力裂紋。如圖5所示。

圖5 裂紋鋼管部件結構及泄漏位置

3.2 鋼管材料

設備制作材料使用20G-GB5310鋼管,規格均為Φ83 mm×10mm。

3.3 制作工藝

該長圓管為兩段半圓管焊接而成,中間有一處對接焊縫,端部焊接90°彎頭連進出水管路。

3.4 消應力熱處理

熱處理工藝為:入爐溫度≤400 ℃,升溫速度≤100 ℃/h,620±20 ℃保溫,保溫時間90 min,隨爐冷卻至400 ℃,冷卻速度≤120 ℃/h,后空冷至室溫。

4 失效原因分析

4.1 未失效部位的理化分析

取失效鋼管的未產生失效部位的外側鋼管,經化學成分檢測、拉伸試驗和金相分析,均符合GB/T5310—2017《高壓鍋爐用無縫鋼管》標準要求。

4.2 失效部位的理化檢測

4.2.1 硬度檢測

對鋼管失效部位進行硬度檢測,比對未失效部位的外側鋼管,未失效部位檢測維氏硬度Hv10在110~130;失效部位外表面硬度,在150~170區間,失效部位硬度明顯高于未失效部位,并處于GB/T5310—2017《高壓鍋爐用無縫鋼管》標準上限或偏高于標準要求。

4.2.2 金相分析

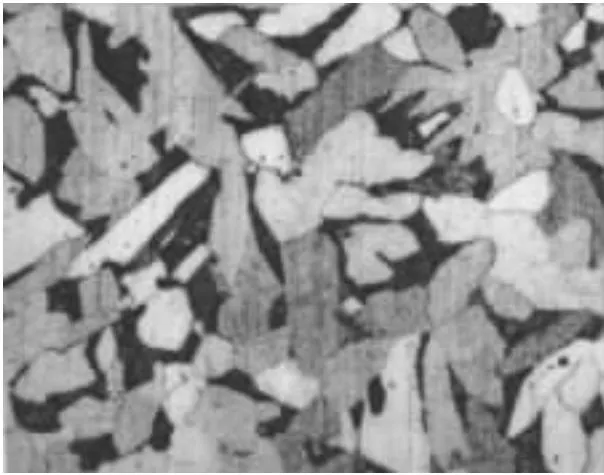

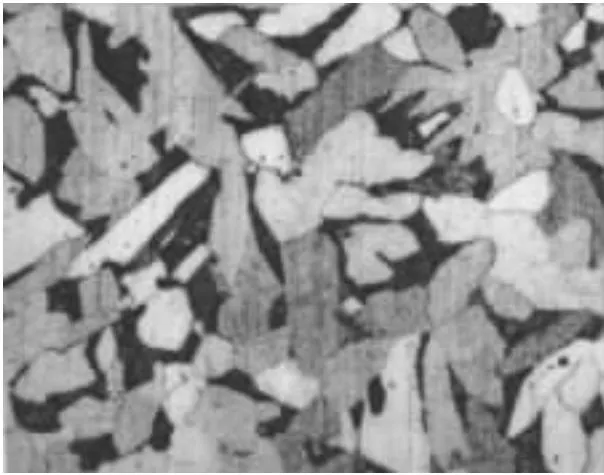

取失效部位的鋼管對受熱面和非受熱面分別進行金相分析,受熱面金相見圖6,非受熱面金相見圖7。

圖6 鋼管受熱面金相

圖7 鋼管非受熱面金相

觀察金相組織可以看出,受熱面外壁存在有完全脫碳層,金相組織為鐵素體,晶粒粗大。向內金相組織為鐵素體,原有片狀珠光體已發生珠光體球化現象,碳化物分散向晶界聚集。通過這種現象可以看出,設備在運行過程中,鋼管受熱面不同程度地產生了過熱現象。非受熱面金相組織為鐵素體+片狀珠光體,金相組織正常。

4.2.3 綜合分析

低碳鋼的正常金相組織為鐵素體+珠光體,珠光體是由鐵素體和滲碳體所組成的機械混合物。鐵素體是軟韌相,滲碳體是脆硬相。滲碳體以細片狀分散地分布在鐵素體的機體上,起到了強化作用。因此珠光體有較高的強度和硬度,但塑性相對較差。

設備原材料鋼管在運行過程中,受到冶煉熱能輻射影響,在冷卻水不能及時抵制溫度上升的條件下,會導致珠光體碳化物分散性聚集,嚴重情況下產生珠光體球化現象。碳化物的聚集導致部分部位硬度偏高,材料韌性下降。

20G低碳鋼在受到高溫影響后,材料在達到450 ℃后,抗拉強度會急劇降低。GB5310—2017標準中20G材料的高溫規定塑性延伸強度在450 ℃為98 MPa,500 ℃僅為49 MPa(見表1)。

表1 20G材料的高溫規定塑性延伸強度 MPa

從設備結構來看,易失效部位位于環形管偏上位置,針對這個局部的環形管,進出水位置處在同一高度點,設備在運行過程中,注水過程中或者頻繁停開機冷熱交變作用,會在環管上部產生氣體聚集,由于氣體不易及時排出形成局部氣堵,冷卻不良高溫使內部聚集氣體快速汽化,溫度升高導致鋼管韌性下降,脆性增加,強度減弱,在這種熱應力作用下產生材料產生裂紋。

5 預防措施

針對設備產生問題的原因,可以從以下方面考慮對設備進行優化:

(1)優化設備原設計結構,改善該環形結構的進出水方式和位置,使得水路中水循環順暢,改善冷卻效果。

(2)降低該環形鋼管的焊接應力,在原有退火熱處理的基礎上,改善與之相連的焊接方式,在保證焊接強度的情況下,盡量減少附件的焊接量,減少焊接應力。

(3)與之相關聯的,還需要考慮制作和安裝過程中設備內部的清潔問題,杜絕異物進入系統內部,雖然非本案相關因素,但這也是影響水冷設備冷卻效果的關鍵因素。

6 結 語

本文對這種典型的泄漏問題簡要分析,僅代表個人意見。涉及專業方面的知識,本人才疏學淺,或有理解偏頗,僅供讀者參考;同時也希望該文案能夠給業內技術人員帶來幫助。