改良溶膠凝膠法處理銅基防腐木改性研究

王小燕,云虹,韓一琳

改良溶膠凝膠法處理銅基防腐木改性研究

王小燕,云虹*,韓一琳

(華南農業大學 材料與能源學院,廣州 510642)

以溶膠凝膠法為基礎進行改良,通過溫和改性銅基防腐木,從而提高防腐木中銅基防腐劑有效成分的性能。以楊木為研究對象,選取正硅酸乙酯作為溶膠凝膠反應的前驅體,探究直接浸漬和原位固定2種溶膠凝膠方法分別對ACQ防腐劑和CA防腐劑浸漬后的試件性能的影響。2種溶膠凝膠方法均可在楊木的導管中形成二氧化硅網狀結構,進而使防腐劑中銅離子的固著率提高2%~9%。通過接觸角、熱重和防霉等性能測試的結果可知,2種溶膠凝膠法均能提高木材的疏水性、熱穩定性和防霉性能,具有較好的改性效果。

溶膠凝膠法;銅基防腐劑;抗流失性;正硅酸乙酯

木材因其堅固耐用、加工簡易等優點被廣泛應用于木箱、木桶、木托盤等包裝材料中。但木包裝作為一種生物質材料易發生霉變和腐朽,因此木材加工行業常用浸漬水溶性銅基防腐劑的處理方式來滿足木包裝材料的使用要求[1-3]。其中季銨銅(Ammoniacal Copper Quaternary, ACQ)和銅唑(Copper Azole, CA)因其對木腐菌有較好的防腐效果,且具有不含砷、鉻等有害物質和不影響木材力學性能等優點而被廣泛應用[4-5]。然而研究表明,ACQ和CA的處理材在戶外使用5年后銅離子的流失率分別可達19%和15%,這不僅縮短了處理材的使用壽命,同時銅離子的流失所帶來的環境問題也不容小覷[6-8]。

銅離子在木材中可通過物理和化學方式固著,其中羧基及羥基是銅離子在木材中進行反應的主要場所。研究表明,對木材進行預處理和后處理可改善銅離子的抗流失性,如熱處理和乙醇抽提物預處理[9]、蒸汽后處理[10]等。如果將含銅成分“微化”成極小顆粒,并分散浸漬到木材中,可使含銅微粒沉淀在木材的微孔中從而改善銅離子的流失性[5-11]。但是,上述預處理和后處理會影響木材的力學性能,存在不穩定性,而亞微米和納米銅粒子對人體和環境的影響也存在不確定性[5,12]。因此尋找一種不損害木材力學性能且環保的方式來改善銅離子的抗流失性,具有重要的意義。

溶膠凝膠法制備條件溫和,反應溫度低,工藝簡單,被廣泛應用于光電、紡織、石材及工業催化劑等領域[13-16]。近年來研究者利用木材中孔隙結構豐富,可以使溶膠易于滲透的特點,用溶膠凝膠法制備木基復合材料,以提高其使用性能[17-18]。目前通常采用常壓浸漬和真空加壓浸漬制備凝膠,其中后者的效果更好[19]。研究者們通過溶膠凝膠法制備的木基處理材具有更優的尺寸穩定性、抗腐朽性等[20-21]。Mahr等[22]的研究表明,相較直接將Cu2+混入溶膠中對木材進行溶膠凝膠處理,先選取CuCl2對木材浸漬,干燥后再進行溶膠凝膠處理的兩步法,能更好地固著銅離子。綜上可以推斷,借助木材的多孔隙結構,木材纖維素中的羥基可與溶膠中的硅氧鍵通過縮合連接在木材細胞壁上,同時溶膠中的硅氧鍵可發生部分縮合形成交聯網絡。因此以木材細胞為反應器可在原位聚合生長形成硅氧烷凝膠網絡,此網絡可在木材內部進一步形成加固骨架結構。

本文采用溶膠凝膠法對銅基防腐木進行處理,試圖以木材細胞為反應器在原位聚合生長形成硅氧烷凝膠網絡,以改善防腐木的抗流失性、尺寸穩定性等綜合性能,為木材防腐劑中有效成分的固著提出新方法和新技術奠定基礎。

1 實驗

1.1 材料與儀器

主要材料:楊木(),來自臨潁縣地金匯木業有限公司;正硅酸乙酯,分析純,福晨(天津)化學試劑有限公司;無水乙醇,分析純,廣州化學試劑廠;乙酸,分析純,廣州化學試劑廠;ACQ防腐劑(ACQ-D型),質量分數為15%,廣東省林業科學研究院;CA防腐劑,質量分數為10%,廣東省林業科學研究院;黑曲霉(,ATCC16404),上海保藏生物技術中心。

主要儀器:10 L定制真空壓力罐,天津市泰斯特儀器有限公司;DF-101S型集熱式磁力攪拌器,鞏義市予華儀器有限公司;SPECTRUM100型傅里葉變換紅外光譜儀,PerkinElmer股份有限公司;S-570型掃描電鏡,德國蔡司公司;TG209 F1Libra TM型熱重分析儀,德國耐馳儀器制造有限公司;220FS型火焰原子吸收光譜,澳大利亞瓦里公司;OCA20型光學接觸角測量儀,德國Dataphysics公司。

1.2 方法

1.2.1 木材防腐處理

選取未經化學處理的無裂紋、疤痕且材質均勻的楊木,鋸切成100個規格為40 mm×20 mm×5 mm的楊木試件,待用。

將楊木試件絕干并編號,記錄試件質量。在真空壓力罐中放入絕干楊木試件,前真空處理20 min,壓強為?0.1 MPa,然后利用大氣壓強吸入防腐劑,使試件完全浸沒在防腐劑中,在0.6 MPa下保持1 h。解除壓力后立即用濾紙吸干試件表面液體,稱量記錄后自然晾干待用,制得防腐處理后的木材,稱為防腐木。

1.2.2 溶膠凝膠處理

1)溶膠浸漬法。乙醇和乙酸通常分別作為共溶劑和水解催化劑參與溶膠凝膠反應[23-24]。按照無水乙醇、乙酸、水物質的量之比為1∶0.01∶0.1,在300 r/s、60 ℃的條件下混合均勻,勻速滴入與無水乙醇同物質的量的正硅酸乙酯,控制滴加時間為1 h,防止滴加過快出現爆沸或滴加過慢導致正硅酸乙酯過度水解。隨后繼續攪拌1 h充分反應,形成pH值為5的澄清透明且穩定的溶膠。采用真空加壓法將制得的溶膠浸漬到防腐木中,真空加壓條件同1.2.1節,自然晾干后制得凝膠防腐木。

2)原位固定法。記錄恒重后防腐木的質量,計算出每個試件平均絕對含水率。當正硅酸乙酯與水的物質的量之比為1∶2時,水解反應完全,根據含水率計算出正硅酸乙酯的用量。用滴管取稍過量的正硅酸乙酯,以保證充分發生水解反應;緩慢均勻滴加到試件的每個表面,以溶液不在試件表面流動為宜;硅/金屬醇鹽利用木材細胞壁或空腔內的水分進行水解和縮聚反應形成凝膠[23-24],待其自然干燥形成凝膠防腐木。

1.2.3 表征方法

1)傅里葉變換紅外光譜(FT-IR)測試。將試件充分干燥后磨成粉狀,按照溴化鉀與木粉質量比為100∶1混合研磨并制得壓片,在4 000~400 cm?1內進行掃描。

2)熱重(TGA)分析。取2~5 mg木粉于坩堝中,以空氣為介質,升溫速率為10 ℃/min,在35~600 ℃內測量樣品的熱失重曲線。

3)接觸角(OCA)測試。在試件表面滴加等量的水,同一試件取不同3點測量接觸角,取中間值。

4)掃描電子顯微鏡(SEM)分析。對經液氮冷凍后的樣品進行鍍金處理,使用場發射掃描,在10 kV操作電壓下觀察其形貌。

1.2.4 抗流失性能測試

參考GB/T 29905—2013《木材防腐劑流失率試驗方法》[25],選取規格為40 mm×20 mm×5 mm(長×寬×厚)且載藥量相近的試件,采用火焰原子吸收光譜進行元素分析,依據式(1)測試銅離子的固著率。

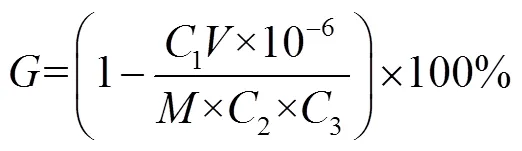

式中:為防腐劑待測成分固著率,%;1為濾出液中銅元素的質量濃度,mg/L;為濾出液體積,mL;為試件吸藥量,g;2為防腐劑溶液中溶質的質量分數,此處取1%;3為防腐劑溶液中銅的質量分數,取3(CA)=96.1%,而ACQ中CuO的質量分數為66.7%,故取3(ACQ)=53.36%。

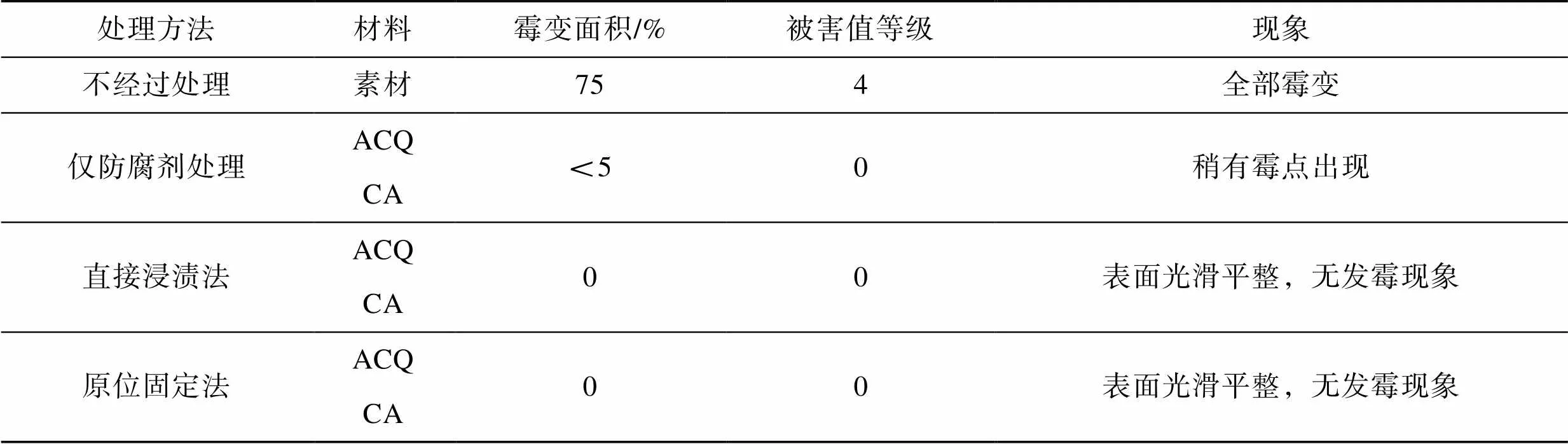

1.2.5 防霉性能測試

參考GB/T 18261—2013《防霉劑對木材霉菌及變色菌防治效力的試驗方法》[26],取適量含吐溫80的無菌水倒入空氣雜菌平板,刮取平板表面并收集濾液,重復上述步驟2次。以6個試件為一組,控制噴涂次數和距離,保證菌液均勻且基本等量地接種在各試件上,在溫度為25 ℃、相對濕度為80%的條件下培養28 d,觀察試樣表面霉菌的感染面積及生長情況。參照表1的被害值分級標準,根據木材表面的霉變程度,對處理材的防霉效果進行評價。

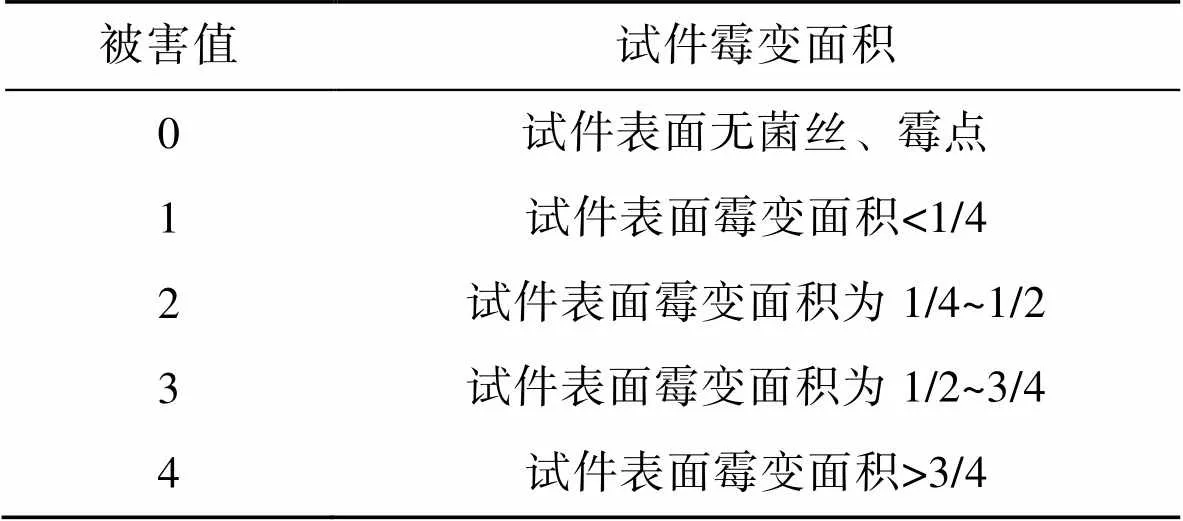

表1 試件被害值分級標準[26]

Tab.1 Standard for grading of test piece damage levels[26]

2 結果與分析

2.1 銅離子抗流失性測試

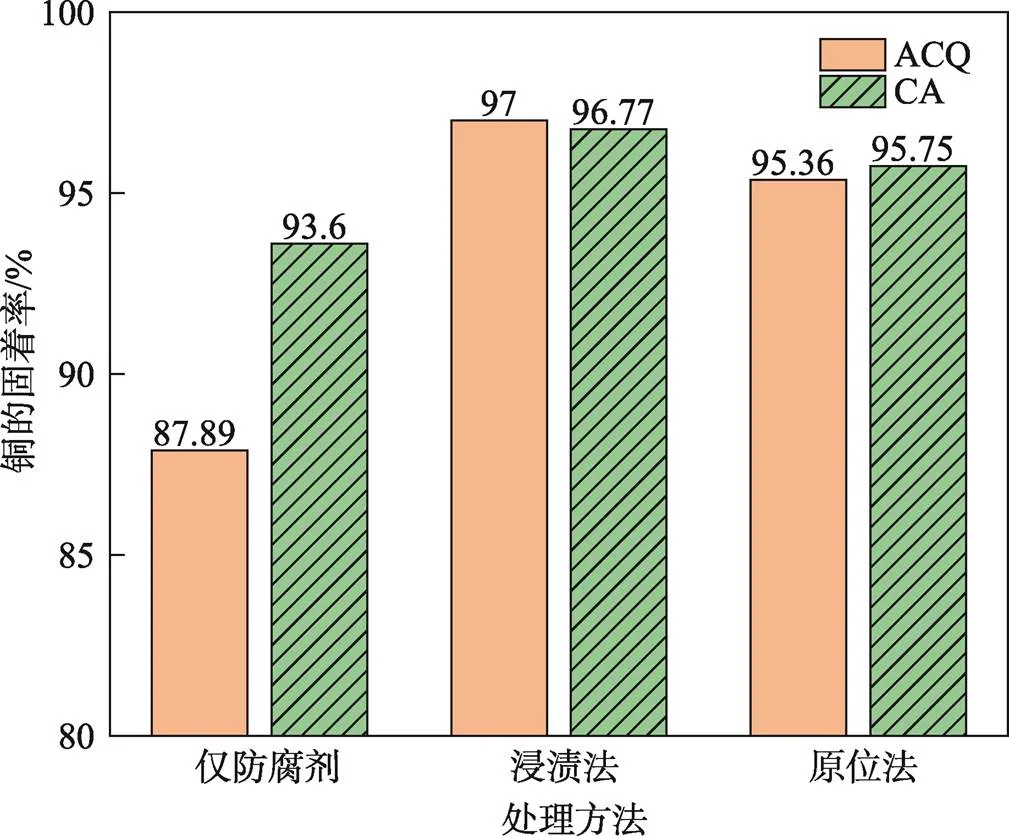

表2為2種溶膠凝膠處理前后防腐木的載藥量及濾出液中銅元素的含量。由圖1可知,溶膠凝膠處理可使防腐劑中銅的固著率明顯提高。采用直接浸漬法時ACQ和CA處理材中銅的固著率分別比未處理材提升了9.11%和3.17%,這說明正硅酸乙酯在木材中通過縮合最終產生了三維網絡結構,使銅離子的固著性增強;采用原位固定法時ACQ和CA處理材中銅的固著率分別比未處理材提升了7.47%和2.15%,說明木材中的水分為正硅酸乙酯在木材中發生水解提供了條件,進而產生凝膠。

表2 溶膠凝膠處理前后防腐木的載藥量及濾出液中銅元素的含量

圖1 溶膠凝膠處理后防腐木中銅的固著率

2.2 紅外光譜分析

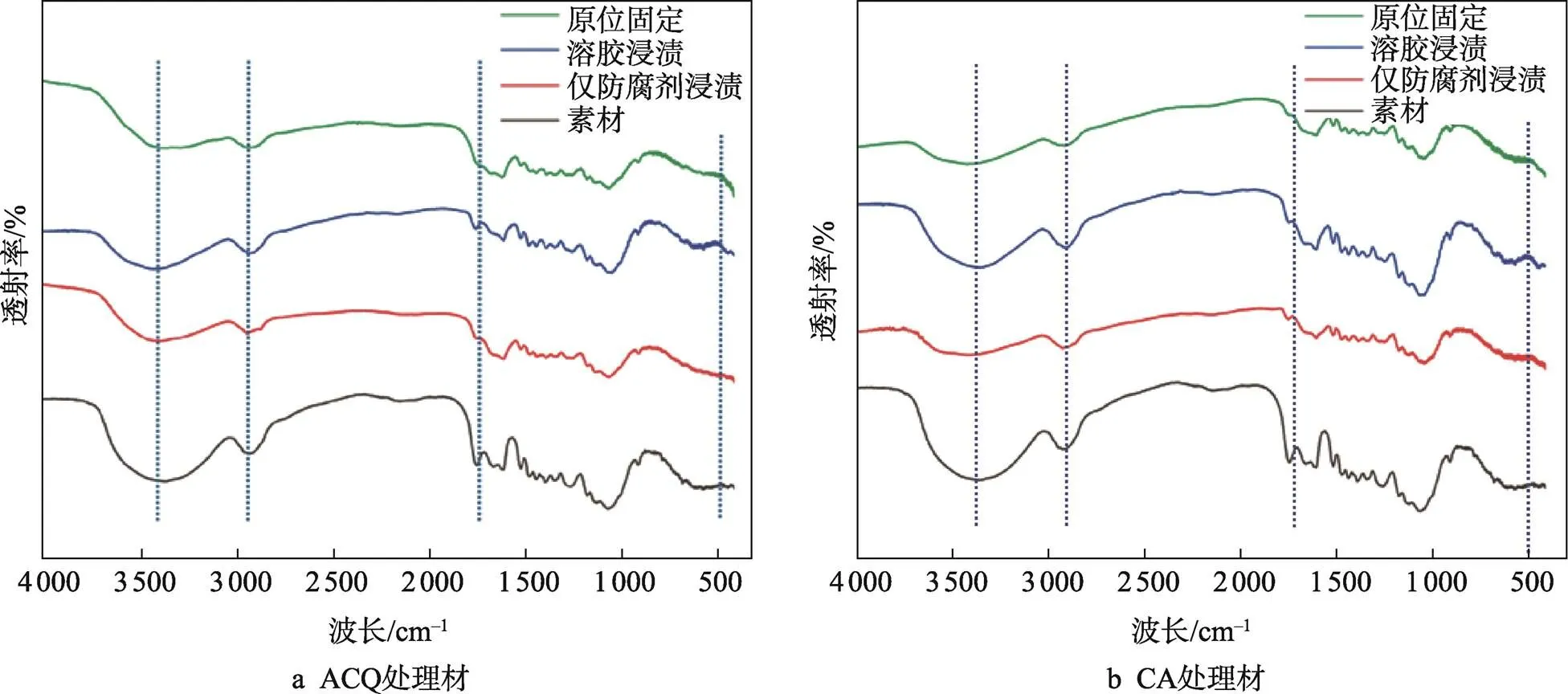

由圖2的傅里葉紅外光譜圖結果可知,經溶膠凝膠處理后的防腐木試件在460 cm?1處出現伸縮振動峰[27],這說明正硅酸乙酯經過水解、縮聚反應,生成了二氧化硅,并通過凝膠形成了Si—O—Si結構;波長為1 732 cm?1處為半纖維素或木質素上羰基的伸縮振動吸收峰,原位溶膠凝膠法處理后木材的吸收峰減弱,這可能是因為原位溶膠凝膠實驗中部分羰基起到了催化正硅酸乙酯水解的作用;3 450~3 300 cm?1為羥基的伸縮振動吸收峰,處理后的木材在該范圍內的羥基強吸收峰明顯減弱,說明正硅酸乙酯上的硅羥基與木材纖維素和半纖維素上的碳羥基之間脫水,使羥基減少。此外原位處理的木材較直接浸漬溶膠凝膠處理木材的羥基吸收峰更弱,這說明正硅酸乙酯在水解過程中消耗了部分化學水,導致羥基減少。上述結果表明,2種方法處理的木材均可在木材內部形成硅凝膠。

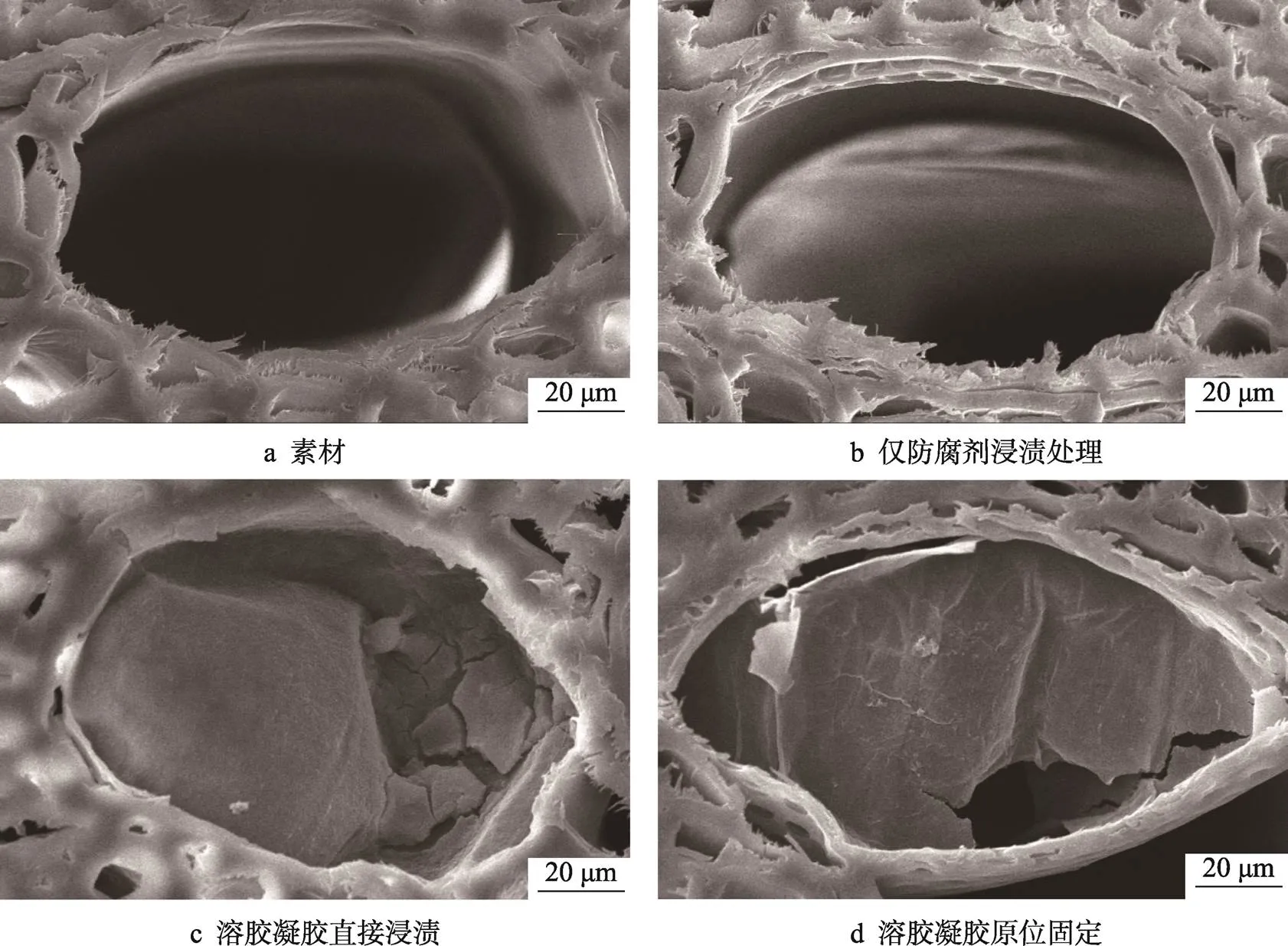

2.3 微觀形貌分析

掃描電鏡分析結果如圖3所示。將溶膠凝膠處理后的試件(圖3c、d)與空白素材(圖3a)和僅防腐劑浸漬處理(即未經溶膠凝膠處理)的試件(圖3b)進行對比可得,溶膠凝膠法處理后的楊木導管中均出現了明顯的填充物質,并在木材纖維表面形成了附著,這說明2種方法均可在木材內形成硅凝膠。同時對比圖3c、d可知,浸漬法所得到的凝膠產物更多更厚,而原位法得到的凝膠較薄。這是因為浸漬法采用的酸催化水解反應更加完全,并且真空加壓可使凝膠更加均勻地進入木材孔隙中。

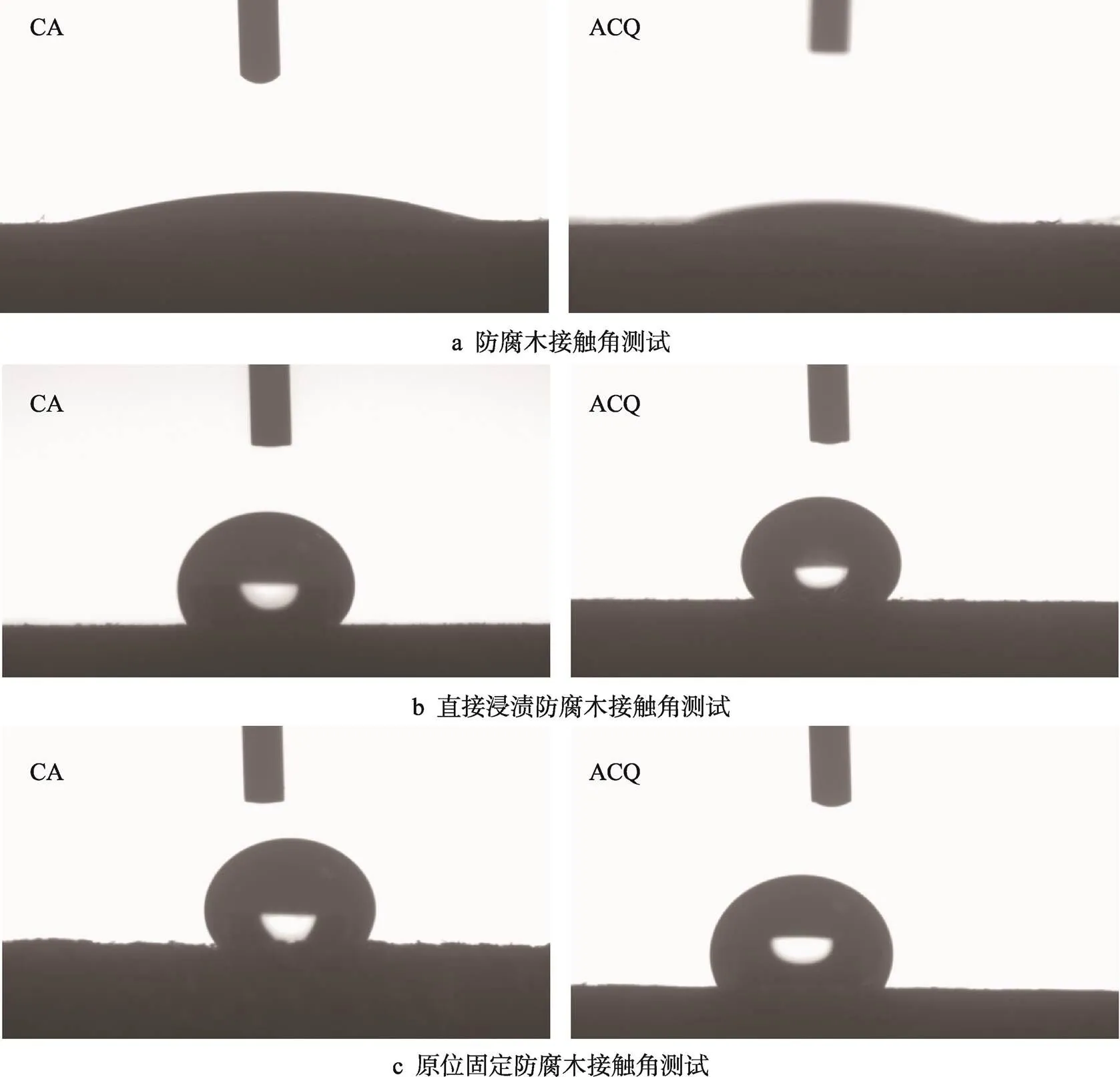

2.4 表面疏水性能分析

圖4為試件的水接觸角測試結果。ACQ和CA處理材的水接觸角分別為10.8°和12.7°(圖4a),為完全潤濕。浸漬法溶膠凝膠處理的ACQ和CA處理材的水接觸角分別為126.8°和127.6°(圖4b),相較于未處理材的疏水性顯著增強。這是由于正硅酸乙酯上的羥基與木材纖維素上的羥基發生脫水縮合,從而減少了羥基的數量和極性基團,使木材表面與水分的相互作用減弱,提高了木材的疏水性。原位法溶膠凝膠處理的ACQ和CA處理材的水接觸角分別為123.1°和95.5°,也達到了疏水的效果,但較浸漬法略差。結果表明溶膠凝膠處理可在木材內部及表面形成二氧化硅凝膠網絡,從而提高了木材的疏水性,此結果與2.2節、2.3節中的結果一致。

圖2 楊木處理前后紅外譜圖

圖3 楊木處理前后掃描電鏡圖

圖4 溶膠凝膠處理前后水接觸角測試

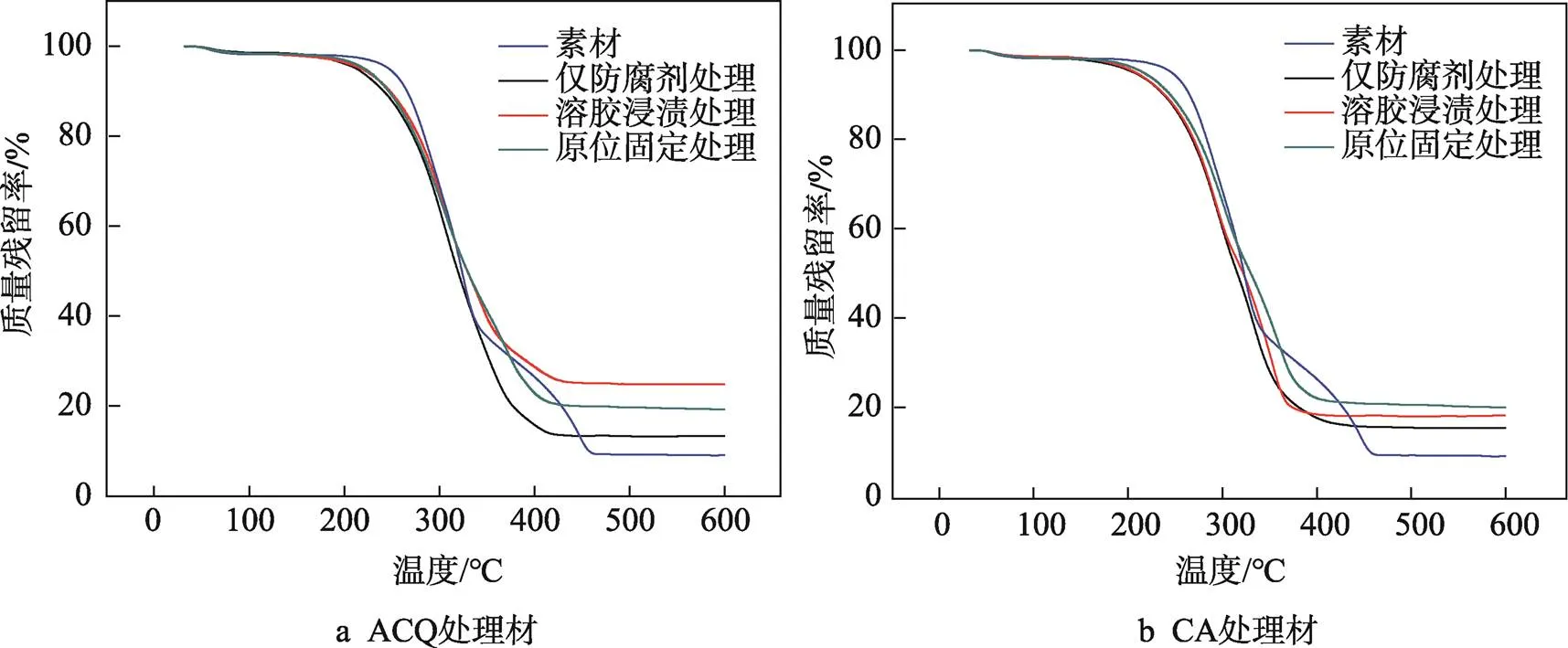

2.5 耐熱性能分析

由圖5可知,當溫度為160~400 ℃時,纖維素和半纖維素加速分解,經過溶膠凝膠法處理的木材熱解曲線的斜率明顯減緩,這是由于處理后在木材的孔隙中產生了二氧化硅凝膠,減緩了木材的導熱性及熱解速度,從而提高了處理材的熱穩定性。由表3可知,ACQ防腐木的質量殘留率為13.43%,比未處理材高4.35%,這是因為防腐劑中存在部分無機物。浸漬法和原位法溶膠凝膠處理材的質量殘留率較楊木素材和防腐處理材的增加,說明溶膠凝膠處理使木材內部產生了二氧化硅凝膠網絡結構,并且浸漬法的殘留率較原位法的更高,說明浸漬法在木材內形成的二氧化硅網絡凝膠更多。這與2.3節中掃描電鏡結果一致。

圖5 木材的熱重曲線

表3 素材及各處理材的質量殘留率

Tab.3 Quality residual rates for raw material and treated material %

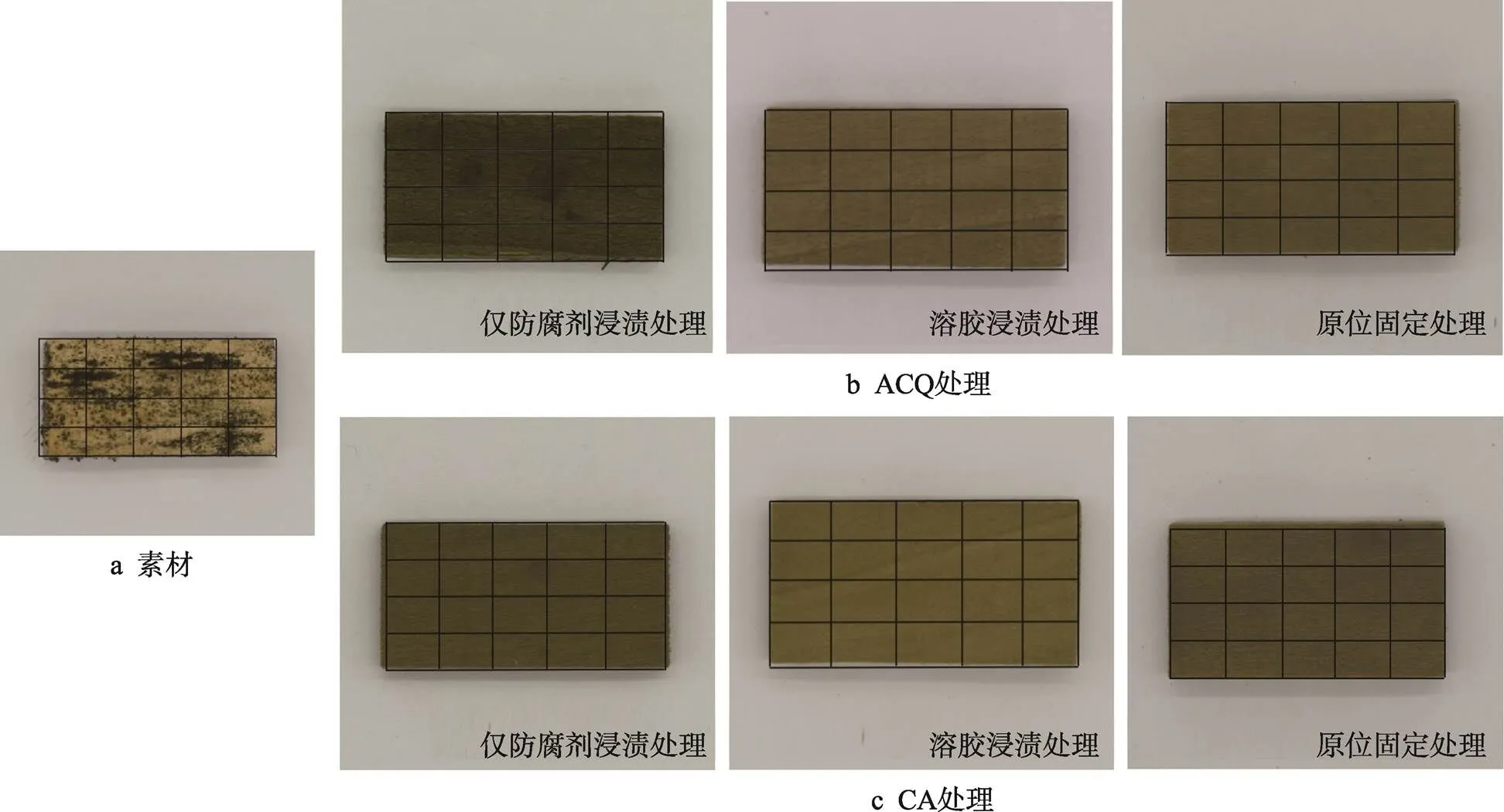

2.6 防霉性能分析

由圖6可知,根據表1對素材和各處理材進行被害值定級,情況如表4所示。未處理材的侵染面積達75%,被害值為4;經過防腐劑處理的木材表面出現零星霉點,霉變面積小于5%,被害值為0;溶膠凝膠處理的木材表面光滑平整,無發霉現象,霉變面積為0,被害值為0。結合上述實驗結果可知,一方面,二氧化硅網狀結構的填充可有效地固著防腐劑的主要成分,提高了木材的防霉性;另一方面,二氧化硅在木材表面形成的薄膜也可有效減少微生物的損傷。

圖6 木材防霉效果

表4 素材及各處理材被害值定級情況

Tab.4 Classification of damage value of raw material and treated material

3 結語

本研究采用2種溶膠凝膠法對銅基防腐木進行處理,比較探究了其對木材中銅離子的抗流失性、疏水性及防霉性能的影響,得出以下結論:2種溶膠凝膠方法處理使銅基防腐木中形成了二氧化硅網狀結構,可有效提高銅離子的固著率,可以在改善防腐木材抗流失性的同時,提升其疏水性、熱穩定性和防霉性能。

綜上,溶膠凝膠處理銅基防腐木不僅緩解了銅離子流失帶來的環境問題,延長了銅基防腐劑的效力,從而延長了木包裝材料的使用壽命,還降低了防腐木使用場景的要求。同時本文所采用的設備可以用工業上常用的大型真空加壓設備代替,對實際生產有借鑒價值。因此本文對銅基防腐木在實際生產中的技術創新具有借鑒意義,對木包裝材料行業也有一定的積極意義。

[1] 劉于莜, 王小燕, 云虹. 生物基防腐技術的研究進展及其在木包裝中的應用展望[J]. 包裝工程, 2023, 44(3): 8-15.

LIU Y Y, WANG X Y, YUN H. Research Progress of Bio-Based Preservative Technology and Its Application Prospect in Wood Packaging[J]. Packaging Engineering, 2023, 44(3): 8-15.

[2] 蔣明亮, 費本華. 木材防腐的現狀及研究開發方向[J]. 世界林業研究, 2002, 15(3): 44-48.

JIANG M L, FEI B H. Current Situation of Wood Preservation Technology and some Suggestions on Its Research and Development in China[J]. World Forestry Research, 2002, 15(3): 44-48.

[3] 楊守祿, 羅莎, 吳義強, 等. 銅類木材防腐劑抗流失性能的研究進展[J]. 木材工業, 2016, 30(1): 35-38.

YANG S L, LUO S, WU Y Q, et al. Literature Overview on Leaching Resistance of Copper-Based Wood Preservatives[J]. Chinese Journal of Wood Science and Technology, 2016, 30(1): 35-38.

[4] 王佳敏, 馬爾妮, 曹金珍. 銅唑(CA-C)/石蠟防水劑復配處理材的金屬腐蝕性能[J]. 林業科學, 2015, 51(8): 74-80.

WANG J M, MA E N, CAO J Z. Metal Corrosion of Copper Azole(CA-C)/Paraffin Wax Emulsion Compound System Treated Wood[J]. Scientia Silvae Sinicae, 2015, 51(8): 74-80.

[5] 鮑敏振, 陳玉和, 李能, 等. 竹材防腐技術的研究現狀及發展趨勢[J]. 西北林學院學報, 2019, 34(6): 197-201.

BAO M Z, CHEN Y H, LI N, et al. Review on the Antimould Research and Development Trend of Bamboo Wood[J]. Journal of Northwest Forestry University, 2019, 34(6): 197-201.

[6] 王雅梅, 劉君良, 王喜明. ACQ防腐劑處理竹材的防腐性能和抗流失性能[J]. 木材工業, 2008, 22(2): 14-16.

WANG Y M, LIU J L, WANG X M. Decay and Leaching Resistance of Bamboo Treated with ACQ Preservatives[J]. Chinese Journal of Wood Science and Technology, 2008, 22(2): 14-16.

[7] TEMIZ A, YILDIZ U C, NILSSON T. Comparison of Copper Emission Rates from Wood Treated with Different Preservatives to the Environment[J]. Building and Environment, 2005, 41(7): 910-914.

[8] 陳人望, 李惠明, 張祖雄, 等. ACQ木材防腐劑的性能改良[J]. 木材工業, 2009, 23(4): 47-49.

CHEN R W, LI H M, ZHANG Z X, et al. Performance Improvement of Ammoniacal Copper Quaternary Preservatives[J]. Chinese Journal of Wood Science and Technology, 2009, 23(4): 47-49.

[9] 武梟偉, 云虹, 孫怡敏, 等. 預處理對ACQ在楊木中的吸附與固著的影響[J]. 林產工業, 2017, 44(6): 21-24.

WU X W, YUN H, SUN Y M, et al. Effect of Pretreatment on ACQ Adsorption and Fixation in Poplar[J]. China Forest Products Industry, 2017, 44(6): 21-24.

[10] 于麗麗. 后處理對ACQ-D處理材流失性影響及固著機理研究[D]. 北京: 北京林業大學, 2010.

YU L L. Study on the Influence of Post-Treatment on the Loss of ACQ-D Treated Wood and Its Fixation Mechanism[D]. Beijing: Beijing Forestry University, 2010.

[11] 孫芳利, PROSPER N K, 吳華平, 等. 木竹材防腐技術研究概述[J]. 林業工程學報, 2017, 2(5): 1-8.

SUN F L, PROSPER N K, WU H P, et al. A Review on the Development of Wood and Bamboo Preservation[J]. Journal of Forestry Engineering, 2017, 2(5): 1-8.

[12] YE M, MORRELL J. Effect of Treatment Postfixation Practices on Copper Migration from Alkaline-Copper- Treated Douglas-Fir Lumber[J]. Wood and Fiber Science, 2015, 47(4): 391-398.

[13] WANG B, LIU J L, XU Y J, et al. Flame Retardation of Polyester/Cotton Blended Fabrics via Intumescent Sol-Gel Coatings[J]. Polymer Degradation and Stability, 2022, 204(4): 110115.

[14] REX A, DOS SANTOS J H Z. The Use of Sol-Gel Processes in the Development of Supported Catalysts[J]. Journal of Sol-Gel Science and Technology, 2023, 105(1): 30-49.

[15] SALAZAR-HERNáNDEZ C, SALAZAR- HERNáNDEZ M, MENDOZA-MIRANDA J M. The Sol-Gel Process Applied in the Stone Conservation[J]. Journal of Sol-Gel Science and Technology, 2023, 106(2): 495-517.

[16] PERIYASAMY A P, VENKATARAMAN M, KREMENAKOVA D, et al. Progress in Sol-Gel Technology for the Coatings of Fabrics[J]. Materials, 2020, 13(8): 1838.

[17] WANG Y D, GE-ZHANG S J, MU P X, et al. Advances in Sol-Gel-Based Superhydrophobic Coatings for Wood: A Review[J]. International Journal of Molecular Sciences, 2023, 24(11): 9675.

[18] BELLAYER S, GOSSIAUX A, DUQUESNE S, et al. Transparent Fire Protective Sol-Gel Coating for Wood Panels[J]. Polymer Testing, 2022, 110(1): 107579.

[19] 呂寧. 溶膠-凝膠法制備木材/無機復合材料[D]. 北京: 北京林業大學, 2004.

LYU N. Preparation of Wood/Inorganic Composites by Sol-Gel Method[D]. Beijing: Beijing Forestry University, 2004.

[20] SCHORR D, BLANCHET P. Improvement of White Spruce Wood Dimensional Stability by Organosilanes Sol-Gel Impregnation and Heat Treatment[J]. Materials, 2020, 13(4): 973.

[21] DONG X Y, ZHUO X, WEI J, et al. Wood-Based Nanocomposite Derived by in Situ Formation of Organic-Inorganic Hybrid Polymer within Wood via a Sol-Gel Method[J]. ACS Applied Materials & Interfaces, 2017, 9(10): 9070-9078.

[22] MAHR S, HVBERT T, STEPHAN I, et al. Reducing Copper Leaching from Treated Wood by Sol-Gel Derived TiO2and SiO2Depositions[J]. Holzforschung, 2013, 67(4): 429-435.

[23] 盧嫣, 馮苗, 詹紅兵. 木材的溶膠-凝膠改性研究進展[J]. 高分子通報, 2013(12): 31-37.

LU Y, FENG M, ZHAN H B. Research Progress on Sol-Gel Modification of Wood[J]. Polymer Bulletin, 2013(12): 31-37.

[24] 賈閃閃, 劉明, 卿彥, 等. 一步溶膠凝膠法制備木基超疏水層的研究[J]. 木材工業, 2016, 30(3): 17-20.

JIA S S, LIU M, QING Y, et al. Preparation of Superhydrophobic Surface on Wood Substrate by One-Step Sol-Gel[J]. Chinese Journal of Wood Science and Technology, 2016, 30(3): 17-20.

[25] 國家質量監督檢驗檢疫總局, 中國國家標準化管理委員會. 木材防腐劑流失率試驗方法: GB/T 29905—2013[S]. 北京: 中國標準出版社, 2014.

General Administration of Quality Supervision, Inspection and Quarantine of the People's Republic of China, Standardization Administration of the People's Republic of China. Laboratory Method of Determining the Leachability of Wood Preservatives: GB/T 29905-2013[S]. Beijing: Standards Press of China, 2014.

[26] 國家質量監督檢驗檢疫總局, 中國國家標準化管理委員會. 防霉劑對木材霉菌及變色菌防治效力的試驗方法: GB/T 18261—2013[S]. 北京: 中國標準出版社, 2014.

General Administration of Quality Supervision, Inspection and Quarantine of the People's Republic of China, Standardization Administration of the People's Republic of China. Test Method for Anti-Mildew Agents in Controlling Wood Mould and Stain Fungi: GB/T 18261-2013[S]. Beijing: Standards Press of China, 2014.

[27] 陳繼超, 姜維娜, 曹文靜, 等. 楊木纖維/Si-B復合材料制備及其防腐性能研究[J]. 南京林業大學學報(自然科學版), 2018, 42(5): 206-210.

CHEN J C, JIANG W N, CAO W J, et al. Preparation and Antiseptic Properties of Poplar Fiber/Si-B Composite Materials[J]. Journal of Nanjing Forestry University (Natural Sciences Edition), 2018, 42(5): 206-210.

Modification of Copper-based Preserved Wood by Sol-gel Method

WANG Xiaoyan, YUN Hong*, HAN Yilin

(College of Materials and Energy, South China Agricultural University, Guangzhou 510642, China)

The work aims to modify copper-based preserved wood mildly through the sol-gel method to improve the properties of active ingredients in copper-based preserved wood. With poplar wood as the research object, and ethyl orthosilicate as the precursor, the effects of two sol-gel methods, direct impregnation and in situ fixation, on the properties of specimens impregnated with ACQ preservative and CA preservative were investigated respectively. The results showed that both sol-gel methods could form a silica mesh structure in the conduit of poplar wood, which in turn increased the fixation rate of copper ions in the preservative by 2%-9%. As shown by the results of the performance tests on the contact angle, thermal weight and mildew protection, both sol-gel methods can improve the hydrophobicity, thermal stability and mildew protection of the wood, and have a better modification effect.

sol-gel method; copper-based preservative; loss resistance; ethyl orthosilicate

S782.33

A

1001-3563(2024)03-0010-08

10.19554/j.cnki.1001-3563.2024.03.002

2023-10-09

廣東省林學會科技計劃項目(2020-GDFS-KJ-04)