防撞梁結構設計與碰撞性能研究

邱保金,許迅

防撞梁結構設計與碰撞性能研究

邱保金*,許迅

(東華理工大學 美術與設計學院,南昌 330032)

研究汽車防撞梁材料選擇和結構設計對汽車安全性的影響。通過對汽車防撞梁的概念及特性進行總結歸納,并比對不同材料和不同結構的防撞梁對其安全性的影響,并通過仿真模擬探究不同材料下的碰撞性能。結構最優情況下,增強竹纖維復合材料防撞梁在其碰撞測試過程中表現出位移較低且修復性能較強等特性。該結果表明了增強竹纖維復合材料具有較好的保護性能,增強竹纖維復合材料相較于其他傳統材料而言具有可降解的優異特性和良好的可回收性,為現代汽車設計提供了良好的參考建議,有利于汽車工業的良性發展,也有助于進一步提升整車的安全性能。

增強竹纖維復合材料;汽車防撞梁;結構;碰撞性能;仿真

汽車防撞梁作為汽車安全裝置的一個重要構件,在整車設計中扮演著重要角色。不僅能減輕汽車碰撞時產生的沖擊力、降低對車輛結構的損壞程度,且能在駕駛中增加車輛的穩定性[1]。《機動車安全技術條件》[2]對汽車技術安全做了規定,汽車防撞梁新材料的選擇可有效提升防撞梁的安全性能。傳統防撞梁材料主要采用碳鋼和鋁合金,其強度和剛性都較高,但質量較大,易疲勞并容易銹蝕,因此逐漸被市場淘汰;而碳纖維復合材料、增強竹纖維復合材料等具有質量輕、剛性高、能量吸收好等優點,在保證安全的前提下提升汽車性能和經濟性[3]。為提升防撞梁材料安全性能的需求,需要能夠兼顧傳統材料的優異性質,又能滿足當今設計需求的材料。中國林業科學研究院竹子科學研究所在2009年率先提出竹纖維材料[4],繼而2021年提出將毛竹纖維加入聚丙烯材料可提高復合材料的剛性,降低復合材料的韌性,提高其拉伸強度、拉伸模量、彎曲強度、彎曲模量和沖擊強度[5]。探究增強竹纖維復合材料的造型、結構與材料之間存在的關系,使其在剛度、強度或動能吸收能力方面具有更好的表現,從而更有效地保護車內人員和車身結構。

1 防撞梁的概念及特性

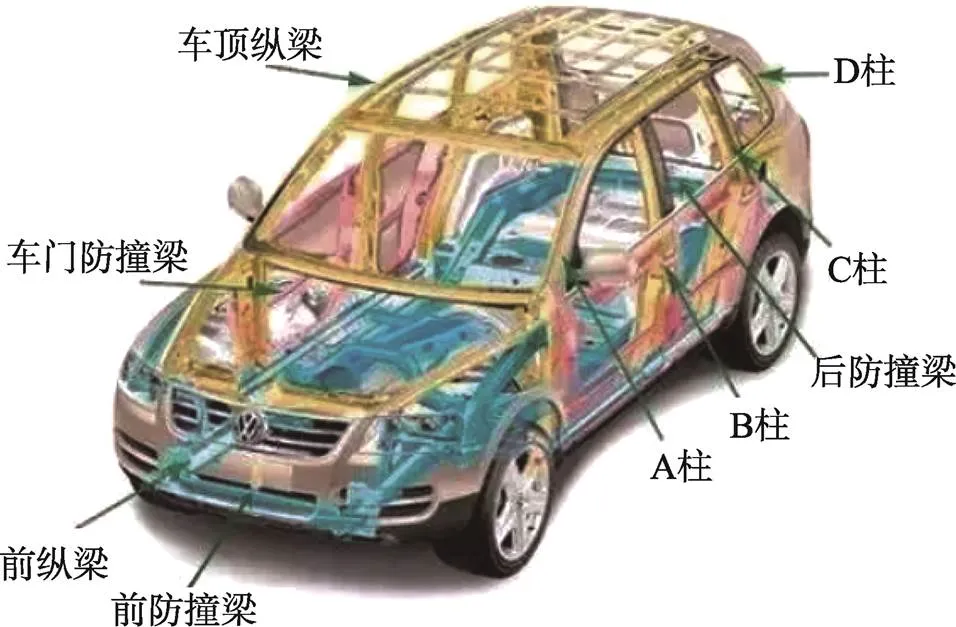

汽車防撞梁作為汽車被動防護的重要裝置,在汽車發生碰撞撞擊時起到保護車體結構和車內人員安全的關鍵所在[6]。汽車防撞梁包括前后防撞梁、前后縱梁、車門防撞梁、后防撞梁和車頂防撞梁,分別應對正面、側面和后部的碰撞沖擊[7]。正面撞擊時承擔吸能及抵御變形的主要是前縱梁、底梁和A柱。側面撞擊側時前后縱梁和A、B柱可以有效提高抵御侵入變形的能力,進而增強側面保護的性能,B柱防止車門凹陷,給駕駛員提供生存空間[8]。C柱、D柱可以保證后排乘客的生存空間不被侵犯(圖1)。整車防撞梁結構所占面積較大,隨著環保意識的提高,防撞梁也開始采用輕量化的設計和材料,以減少整車質量和提高燃油效率[9]。

圖1 汽車防撞梁結構

2 防撞梁材料特性

防撞梁的主要性能指標有抗沖擊能力、吸能性、結構剛度、安裝位置、耐腐蝕性。國內和國際上對不同類型的車型有不同的性能指標要求,例如國內的中國強制性認證(CCC)、國家標準(GB)、中國汽車技術研究中心(CATARC),國際上的歐洲新車評價計劃(Euro NCAP)、美國公路安全協會(NHTSA)等。國內和國際上對不同類型的車型有不同的性能指標的要求,這些指標主要包括安全性、環保性、經濟性、動力性、操縱穩定性等。其中,國內和國際在安全性、環保性和經濟性方面的標準存在一定差異,主要是因為不同國家和地區對車輛性能的要求和監管標準不同。而在動力性和操縱穩定性方面,國內和國際的標準則存在一定的相似性,因為這些性能指標是普遍關注的重要方面。

不同碰撞場景下,需要各個部位的汽車防撞梁性能有所不同。通常,前防撞梁需要具有很高的能量吸收、抗沖擊能力以及較高的結構剛度;后防撞梁需要具備較高的結構穩定性和能量吸收能力;車門防撞梁需要確保在側面碰撞時車身結構能夠抵御外部的撞擊力;底部防撞梁則需要避免車輛在行駛中遭受碾壓或者其他底部沖擊力。不同類型的汽車防撞梁需要有不同的性能指標和要求[10]。例如,小型轎車的防撞梁需要具有一定的抗沖擊能力和能量吸收能力,同時需要具有較高的結構剛度和安裝位置精度。2021款豐田普瑞斯混動車型需要滿足NFVSS 214等級的防撞梁要求。而SUV車型則通常需要更高的抗沖擊能力和能量吸收能力,同時還需要更加堅固的結構剛度和安全性能。如:2021款寶馬X7需要滿足歐洲Euro NCAP的標準,其前方防碰撞能力需要滿足70 km/h的標準。

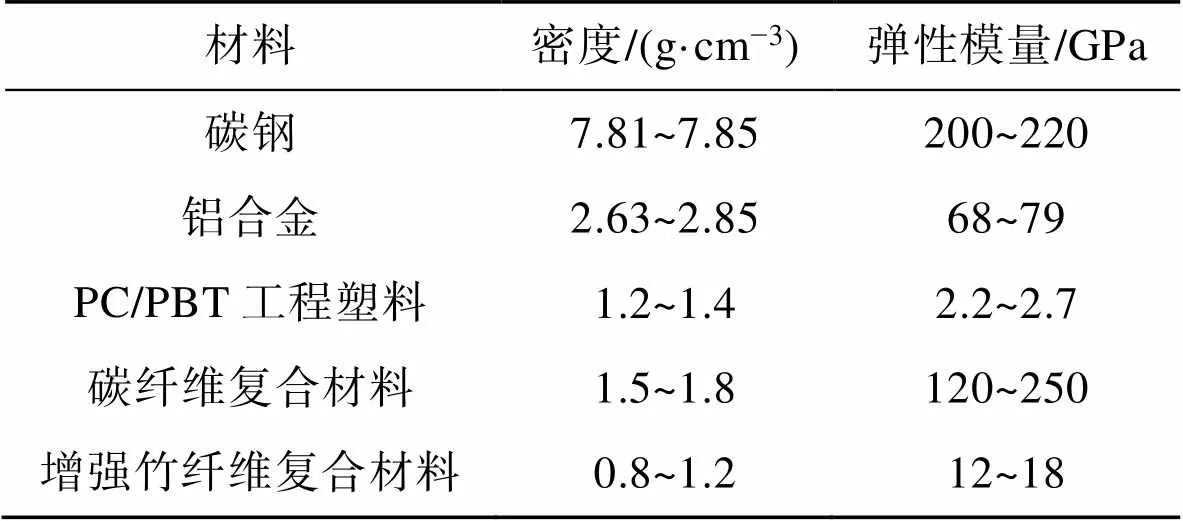

傳統防撞梁材料主要包括碳鋼、鋁合金和工程塑料等[11],該類別材料價格低廉,且強度較高。但傳統材料的彈性模量和吸能值較低,該類別材料密度較大,極大地增加了整車質量。新型復合材料作為汽車防撞梁材料選擇的熱門方向,其優異的力學性能使汽車在遭受撞擊時有完美的表現。各種材料防撞梁基礎屬性如表1所示。

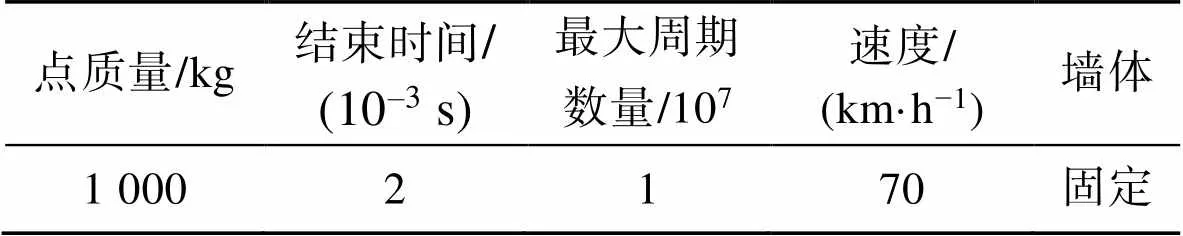

表1 汽車橫縱防撞梁常用材料的基礎屬性統一單位

Tab.1 Unified unit of basic properties of common materials for transverse and longitudinal collision avoidance beams of automobiles

當前,汽車防撞梁研究的重點和方向主要涉及力學性能、吸能性、安全性和穩定性等方面。雖然鎂合金對鋼和鋁合金而言具有更輕的質量和更高的強度,但在變形后的恢復性方面稍遜一籌,穩定性也較差。鈦合金的可回收性較差,且當鈦合金發生碰撞時,由于其熱導率較低,易引起車輛起火的風險。因此,鎂合金和鈦合金并非汽車防撞梁材料的首選。同時,目前各大車廠也對這2種材料的運用較為保守。

3 防撞梁結構設計及性能的特點

前防撞梁最前端有一層泡沫緩沖區,泡沫后為防撞梁本體,防撞梁后面2個支撐,為吸能盒。通過潰縮有效性地吸收撞擊能量,并傳遞到吸能盒裝置中[12]。防撞梁本身的變形同樣吸收部分能量,將沖擊力傳遞至整車,分散碰撞時對乘員的傷害。

3.1 橫縱防撞梁結構與材料性能分析

3.1.1 防撞梁造型結構與安全性分析

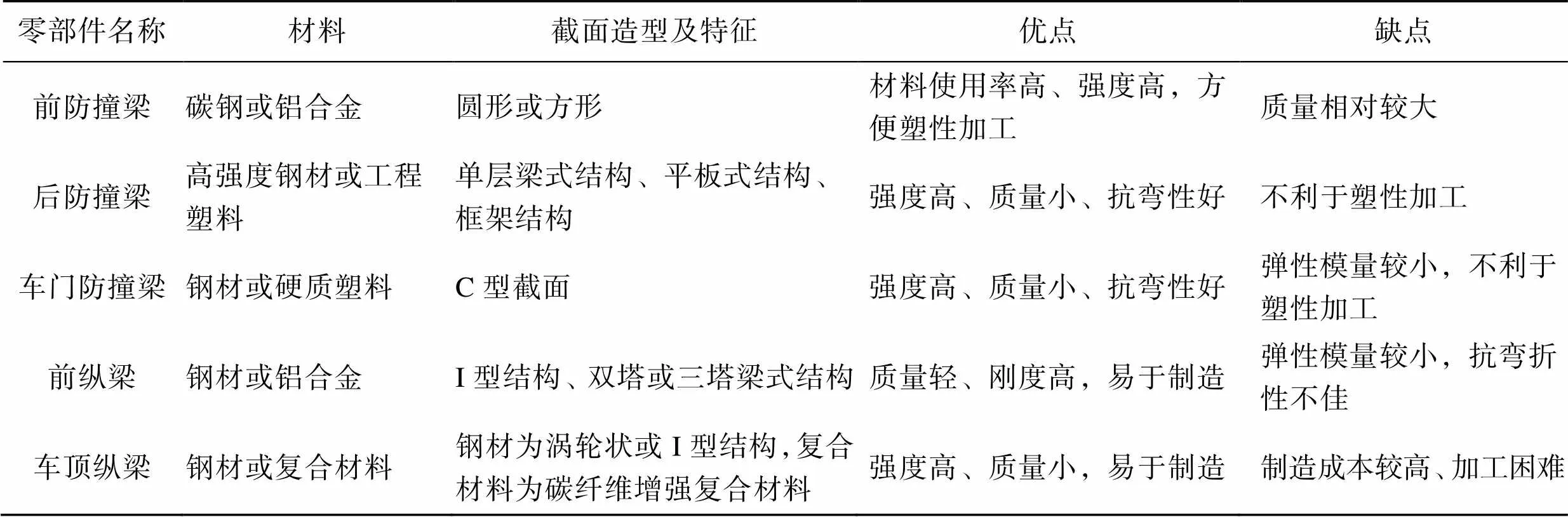

防撞梁主要分為前防撞梁、后防撞梁、車門防撞梁、前縱梁、車頂縱梁五部分,每種零部件都對應不同的材料、截面造型及特征。表2為不同部位防撞梁材料及截面造型特征的優缺點。

增強竹纖維復合材料相較于其他材料在不同部位的防撞梁中具有綜合優勢,并能改進其他材料的缺點。在截面造型方面,增強竹纖維復合材料相比其他復合材料也有著更多的優勢[13]。第一,它具有可加工性,可以通過模壓、注塑、擠出等工藝制成各種截面形態,可適用于不同的設計需要;第二,增強竹纖維復合材料以靈活調整截面的厚度和形狀來滿足不同強度和剛度的要求,可根據截面需求自由定制。雖然增強竹纖維復合材料在制造成本和一些特殊物理性能方面存在一定不足,但其在截面造型中的優點使其成為一種應用前景廣闊的材料。

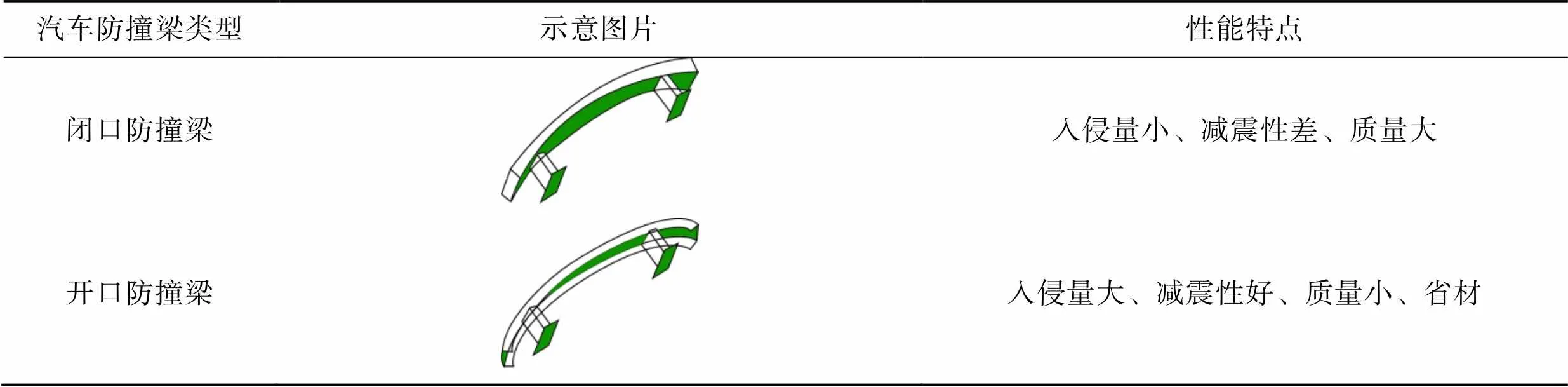

防撞梁的截面造型和結構特點對汽車性能有著重要的影響,不同的防撞梁截面形狀會影響其強度、剛度和能量吸收性能等方面的性能表現。防撞梁的結構設計對其性能表現有重要影響,在材料和尺寸相同的條件下,閉口防撞梁結構的防撞梁能夠具有更好的能量吸收性能,提高汽車的安全系數[14]。同時,通過優化設計可以進一步提升防撞梁的性能表現。研究材料、防撞梁類型、優化梁的截面形狀、尺寸和排列方式等,對防撞梁的能量吸收性能和耐沖擊性有影響[15]。

以前防撞梁的結構研究為例,目前市面上的汽車前防撞梁分為開口防撞梁和閉口防撞梁2種類型。碰撞加速度和入侵量是驗證防撞梁安全性的重要指標。其中碰撞加速度指的是汽車遭受撞擊時物理性能發生改變并導致加速度的變化[16];汽車入侵量指汽車遭受撞擊后車身向駕駛員方向發生的形變程度。在結構設計中,汽車輕量化程度指通過優化汽車結構、改變材料強度以減少汽車防撞梁質量[17]。表3為閉口防撞梁與開口防撞梁分別在閉合狀態和開合狀態下的造型和性能區別。其中閉口防撞梁內側為封閉的矩形面,開口防撞梁內側為開口的凹槽面,二者用綠色標注做了區分。

表2 不同部位防撞梁材料及截面造型特征的優缺點

Tab.2 Advantages and disadvantages of different materials and cross-sectional shapes for collision avoidance beams in different parts

表3 防撞梁類型及造型示例

Tab.3 Examples of shape and model of collision avoidance beam

開口防撞梁減震效果好,材料量運用較少,質量更小,開口防撞梁最外延2個平面阻礙作用要弱于閉口式防撞梁。閉口防撞梁碰撞后的4個平面的受力和運動方向平行,對變形起到阻礙作用,入侵量較小,但加速度波動大,減震效果弱。

3.1.2 汽車材料類型與品牌案例分析

根據各個材料的物理和化學屬性,調研市面上材料的應用領域和在汽車工藝設計中的品牌案例[18-21],如表4所示。

不同的汽車品牌和車型對撞梁的材料要求和選擇有所不同,每種材料都有其適用的區域和局限性。碳纖維復合材料及增強竹纖維復合材料在環保、生物可降解、結構回收等方面具有明顯優勢,如在數字加工成型技術中,該新型材料屬于增量加工技術,可滿足不同的個性化需求定制。因此在結構更換等需求中滿足綠色設計的核心需求。

3.2 橫縱防撞梁截面結構分析

汽車防撞梁的截面形狀主要有“U”字形、“W”字形、“S”字形、“V”字形等。不同截面形狀的復合材料防撞梁的防撞性能也不相同。姚明等[22]通過對防撞梁的優化、仿真結果分析,對不同界面造型的防撞梁的界面力、吸能量、入侵量進行結果的數據分析,得出不同界面的優缺點,如表5所示。

“U”字形防撞梁的加速度波動小,但最大侵入量比較高;截面“V”字形、“S”字形防撞梁的最大侵入量及吸能量優于其余2種截面,但是峰值力均較高;在汽車安全性能方面,在汽車發生碰撞時,截面“W”字形防撞梁最大侵入量及吸能特性較好,最大入侵量小,截面峰值力較小[23],能有效保護駕駛員安全。在加工工藝方面,由于“W”字形橫截面具有多個角度和切口,較長的長度和相對復雜的焊接,在加工過程中面臨工裝設計難度大、制造精度要求高、切口連接難度大[24]。因此“W”字形橫截面的防撞梁一般都是采用3d打印技術[25]。該技術能制造各種形狀復雜的零件和產品,并且其生產周期短、成本低、效率高,具有很大的經濟和社會效益。綜上,以“W”字形開口防撞梁橫截面作為汽車防撞梁結構最佳。

表4 汽車防撞梁材料類型與品牌

Tab.4 Type and brand of materials for automobile collision avoidance beams

表5 不同截面造型結構的性能區別

Tab.5 Performance difference of structures with different cross-sectional shapes

4 碰撞測試安全性有限元分析

4.1 有限元分析軟件要求及測試標準

ANSYS的仿真模型需要結合力學結構仿真的具體要求,建立合適的數值模型,對結構性能進行細致的分析[26]。在模型建立過程中應該特別注意材料和邊界條件的選擇,以及模型的網格劃分,為后續分析提供可靠的基礎。防撞梁或抗沖擊結構的有限元仿真分析是汽車設計中非常重要的一環,目前已有很多國際學者進行了相關研究。黎敏榮等[27]對車輛前部骨架系統進行了有限元模擬分析,通過模擬不同碰撞工況下的力學響應,對車輛碰撞性能進行了深入研究。徐平等[28]針對車輛側面碰撞問題做了文獻綜述,大量文章通過有限元分析得出了汽車防撞梁的最佳設計方案。勞遠盛等[29]通過有限元仿真分析研究了轎車防撞梁的強度特性。結果表明,采用I型結構或H型結構的防撞梁能夠更好地承受碰撞力,具有更好的安全性能。金戈[30]研究了抗沖擊結構的性能,使用有限元分析方法對一種新型復合管的側面加載下的撞擊響應進行研究。

在汽車撞擊測試的有限元分析仿真領域的國際標準包括以下幾個。

1)ISO 10263—1: 2017。該標準規定了在車輛前部和側部執行的有限元分析碰撞模擬的計算方法和試驗驗證的程序和方法。

2)ISO 13232—1: 2010。該標準規定了計算機仿真及其比較,以評估候選車輛的前部撞擊測試結果和研究結果的一致性。EuroNCAP有關汽車正面、側面以及橫置碰撞的測試都有特定的仿真程序和要求,其中的測試方法和評分標準為歐洲范圍內的汽車安全評估所公認。

3)JNCAP(Japan New Car Assessment Program)。該程序規定了車輛撞擊的校準過程,其中包括前面、側面和后部碰撞測試。同時,該程序也要求使用有限元分析方法進行一部分結構分析工作。

4.2 仿真測試

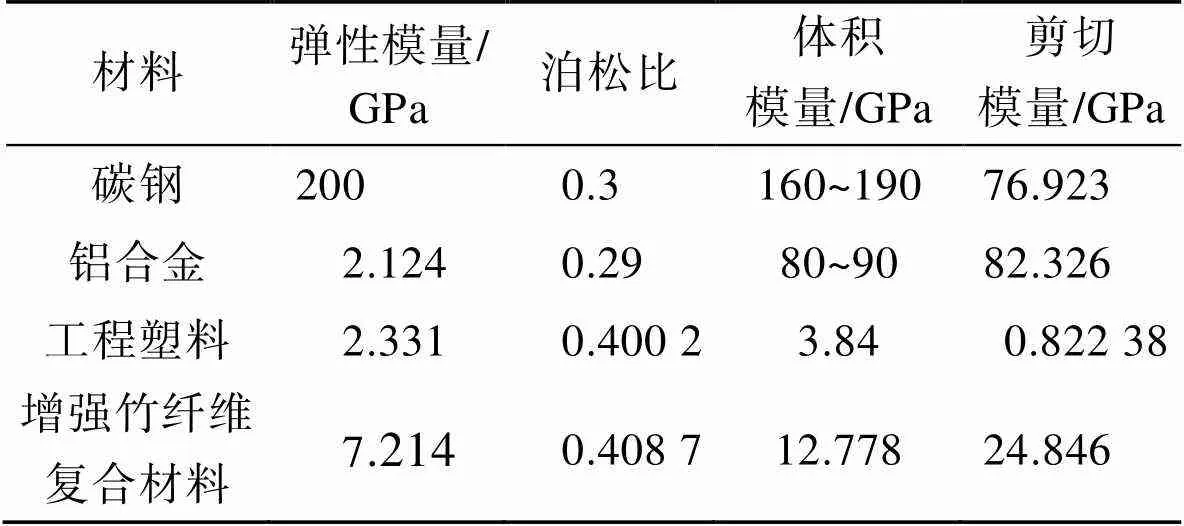

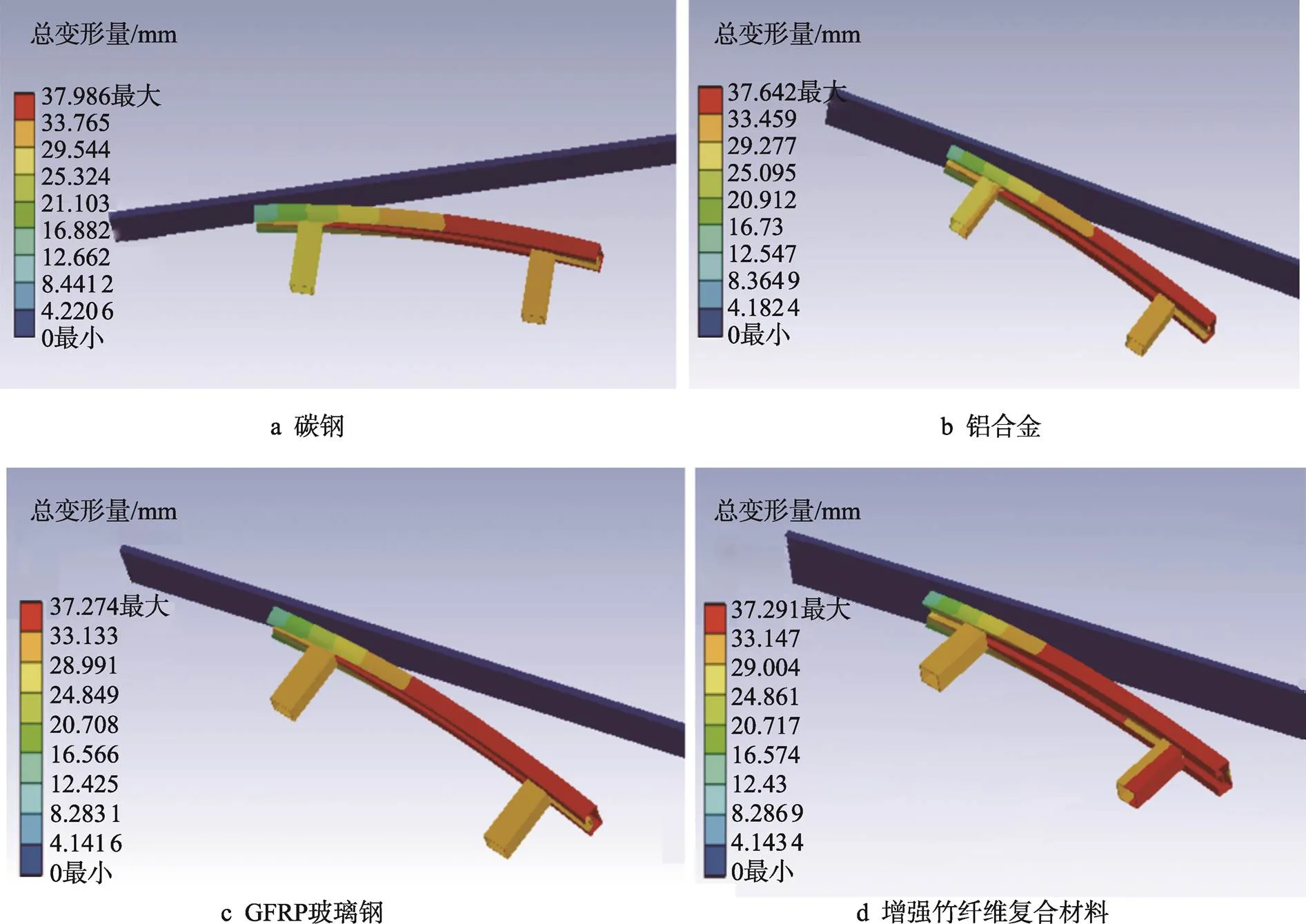

以W型截面開口防撞梁測試碳鋼、鋁合金、工程塑料、碳纖維復合材料、增強竹纖維復合材料在60 km/h的速度、碰撞角度15%偏置剛性壁障后的力學參數和材料參數,如表6、7所示。在20 ms內防撞梁的等效應力、等效彈性應變、總變形的數值變化,如圖2所示,通過左右吸能盒來驗證防撞梁材料的安全性能。

表6 力學參數

Tab.6 Mechanical parameters

表7 材料參數

Tab.7 Material parameters

圖2 碰撞角度15%正面防撞梁偏置撞擊

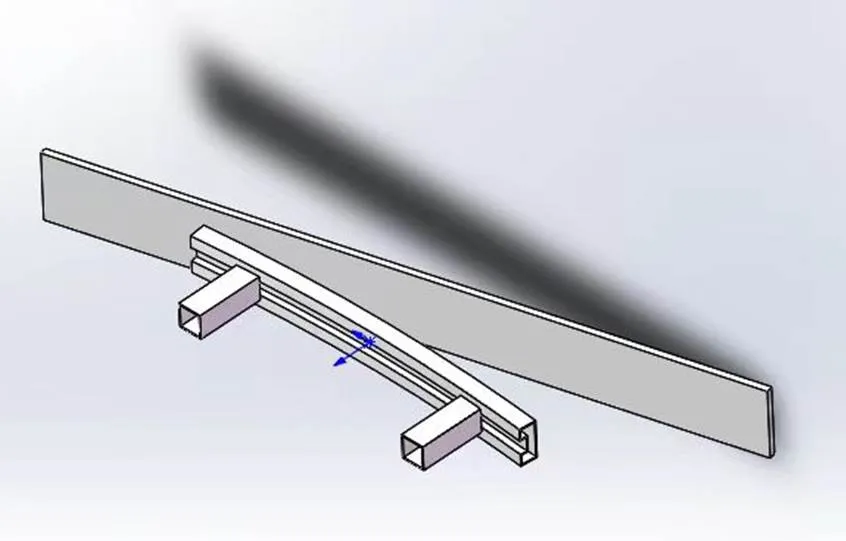

范式等效應力(Von Mises Stress)是一種屈服準則,屈服準則的值稱作等效應力,用來對疲勞、破壞等的評價。如圖3所示,在撞擊后的7 ms時,橫梁與剛性壁障接觸,此時最大等效應力區域分布在左側吸能盒與橫梁連接處。

碳鋼、鋁合金、GFRP玻璃鋼、增強竹纖維復合材料的最大等效應力分別為562.87、155.38、270.3、95.711 MPa。從應力分布云圖來看,在該固定條件下,4種材料的防撞梁并未發生破壞,但明顯碳鋼及鋁合金的左側與吸能盒連接處受到的應力較大,發生了輕微折彎現象。GFRP玻璃鋼和增強竹纖維復合材料受到的等效應力值較小,沒有出現塑性變形,而竹纖維復合材料的最大等效應力為95.711 MPa,因此增強竹纖維復合材料防撞梁易發生屈服,而將能量轉移至吸能盒,盡量減少對車身及車內人員的傷害,如圖4所示。

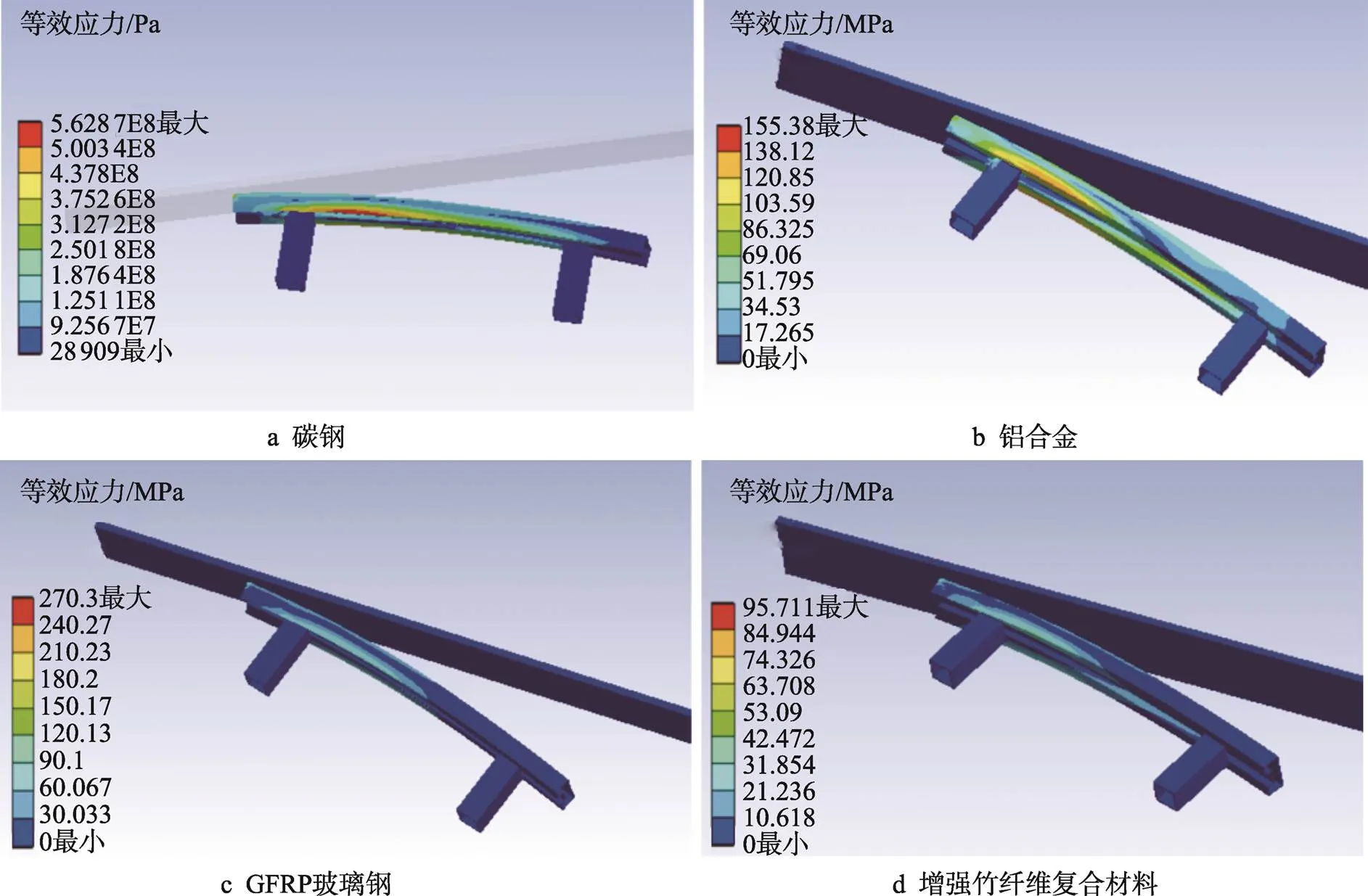

左側吸能盒均比右側吸能盒提前吸收應力。由于剛性壁障的影響,右側吸能盒的總變形量大于左側吸能盒的,右側吸能盒位移較大。增強竹纖維復合材料由于彈性模量(用于衡量固體材料剛度的物理量)小,剛性小,因此右側吸能盒和防撞梁大面積發生位移。從變形量圖中可以看出左側、右側吸能盒分別在9、12 ms開始發生壓潰過程,隨后左側吸能盒發生了完全壓潰現象,右側吸能盒出現輕微塑性變形。9 ms時,車輛與剛性壁障完全分離,且車輛出現整體向右側偏移現象。整個碰撞過程中,由于壁障阻擋,左側防撞梁停止位移,只受到擠壓;右側吸能盒和防撞梁位移較為嚴重,且絕大部分應力被吸能盒吸收,具有反沖作用,整體分布均勻(如圖5所示)。

圖3 碳鋼材料(a)、鋁合金材料(b)、GFRP玻璃鋼材料(c)、增強竹纖維復合材料(d)最大等效應力的最大值

圖4 碳鋼材料(a)、鋁合金材料(b)、GFRP玻璃鋼材料(c)、增強竹纖維復合材料(d)的等效應力分布云圖

圖5 碳鋼材料(a)、鋁合金材料(b)、GFRP玻璃鋼材料(c)、增強竹纖維復合材料(d)的總變形量分布

綜上分析,在安全性方面,W型開口增強竹纖維復合材料的防撞梁應力強度小,自身破壞程度最小,材料受到撞擊時屈服強度高,具有較好的抗震性、吸能性,能夠在承受沖擊或撞擊力時減緩震動,有效吸收能量。W型開口增強竹纖維復合材料用于汽車防撞梁設計可以改變原有復合材料的結構特征,使汽車安全性能增加。增強竹纖維復合材料運用于防撞梁材料中,可顯著提升材料的強度和剛度,提高振動衰減和防撞性能;降低碳排放,降低環境污染,降低制造成本;減輕汽車質量,降低其燃油消耗量。

在碰撞過程中,防撞梁吸收能量的能力是評價其性能的重要指標之一。等效應力分布云圖可以反映出不同材料防撞梁吸收能量的差異。由于左側吸能盒與橫梁的接觸面積較小,其受到的等效應力比右側吸能盒大,發生壓潰現象的時間也比右側吸能盒早。在此過程中,防撞梁吸收的能量與等效應力成正比,等效應力越大,吸收的能量越多。因此,可以通過比較不同材料防撞梁的最大等效應力以及等效應力分布云圖來評估其吸收能量的性能。在安全性方面,具有應力強度較小、自身破壞程度最小、屈服強度高、抗震性和吸能性較好的材料更適合用于汽車防撞梁設計。

5 結語

隨著新材料的研發和新型加工工藝的發展,汽車工業的防撞材料選擇和加工方法也在不斷改變。其中,增強竹纖維復合材料作為新型防撞材料,具有低密度、高強度、良好的剛性和阻尼性等優點。而新型加工工藝可以對原始材料進行更加精確、高效的加工,從而更好地發揮其性能特點。本文以W型開口增強竹纖維復合材料防撞梁為例,進行了碰撞測試及有限元分析,并對4種材料的安全性能進行了比較。結果表明,增強竹纖維復合材料具有強度高、剛性高、吸能性好等優點,并且對汽車防撞梁的設計有著較好的適用性。未來,隨著新型加工工藝的運用,汽車工業的防撞材料將不斷創新和優化,以進一步提升汽車工業的安全性和可持續發展水平。綜上所述,增強竹纖維復合材料作為新型防撞材料受到越來越多的關注。其具有低密度、高強度、良好的剛性和阻尼性等優點,可以有效降低汽車在事故中的碰撞沖力和振動,保護車內乘客的生命安全。同時,新型加工工藝可以進一步優化其性能特點,為汽車制造業提供更為安全和持續的解決方案。隨著新材料和新型加工工藝的不斷發展,汽車工業的防撞材料將迎來更加廣闊的發展前景。

[1] 謝順利, 雷紅紅, 張春麗, 等. 表面改性對碳纖維及其復合材料性能影響的研究進展[J]. 表面技術, 2022, 51(11): 186-195.

XIE S L, LEI H H, ZHANG C L, et al. Research Progress on Effects of Surface Modification on Properties of Carbon Fiber and Its Composites[J]. Surface Technology, 2022, 51(11): 186-195.

[2] 陳小勇, 姚璐, 郭正鑫, 等. B柱擾流器對風振噪聲的影響及其機理[J]. 汽車工程, 2023, 45(9): 1772-1778.

CHEN X Y, YAO L, GUO Z X, et al. Influence of B-Pillar Spoiler on Wind Buffeting Noise and Its Mechanism[J]. Automotive Engineering, 2023, 45(9): 1772-1778.

[3] 肖罡, 郭鵬程, 項忠珂, 等. 汽車鋁合金前防撞梁截面的有限空間優化設計[J]. 塑性工程學報, 2023, 30(8): 146-155.

XIAO G, GUO P C, XIANG Z K, et al. Finite Space Optimization Design of Vehicle Aluminum Alloy Front Anti-Collision Beam Section[J]. Journal of Plasticity Engineering, 2023, 30(8): 146-155.

[4] 吳小莉, 李兆凱. 新型負泊松比材料等效性能與吸能性能研究[J]. 機械強度, 2023, 45(4): 826-837.

WU X L, LI Z K. Study on the Equivalent Properties and Energy Absorption Properties of a Novel Material with Negative Poisson’s Ratio[J]. Journal of Mechanical Strength, 2023, 45(4): 826-837.

[5] 胡天寒, 吳天海, 潘華, 等. 鋼/鋁異種材料接頭焊接技術研究進展[J]. 鋼鐵研究學報, 2023, 35(8): 928-949.

HU T H, WU T H, PAN H, et al. Progress in Welding Techniques to Steel-Aluminum Alloy Dissimilar Welding Joints[J]. Journal of Iron and Steel Research, 2023, 35(8): 928-949.

[6] 李紅軍, 李旭, 李星彰, 等. 汽車仿生防撞主梁設計與碰撞性能研究[J]. 重慶理工大學學報(自然科學), 2023(8): 85-91.

LI H J, LI X, LI X Z, et al. Research on Design and Collision Property Ofbionic Anti-Collision Girder[J]. Journal of Chongqing University of Technology (Natural Science), 2023(8): 85-91.

[7] 肖罡, 郭鵬程, 項忠珂, 等. 汽車鋁合金前防撞橫梁服役性能仿真及優化設計[J]. 塑性工程學報, 2023, 30(7): 159-166.

XIAO G, GUO P C, XIANG Z K, et al. Simulation and Optimization Design of Service Performace of Vehicle Aluminum Alloy Front Anti-Collision Beam[J]. Journal of Plasticity Engineering, 2023, 30(7): 159-166.

[8] 李恒, 邱睿, 周甘華, 等. 纖維增強復合材料汽車前防撞梁的設計與分析[J]. 現代制造工程, 2023(7): 79-88.

LI H, QIU R, ZHOU G H, et al. Design and Analysis of Fiber Reinforced Composite Material Automobile Front Anti-Collision Beam[J]. Modern Manufacturing Engineering, 2023(7): 79-88.

[9] 王超, 成艾國, 張承霖, 等. 面向刮底安全的電池包防護結構輕量化設計[J]. 中國機械工程, 2023, 34(19): 2343-2352.

WANG C, CHENG A G, ZHANG C L, et al. Lightweight Design of Battery Pack Protective Structure for Bottom Scraping Safety[J] China Mechanical Engineering, 2023, 34(19): 2343-2352.

[10] 吳兵艦, 張東凱, 王斐. 某汽車動力總成懸置支架的輕量化設計[J]. 長安大學學報(自然科學版), 2023, 43(3): 134-144.

WU B J, ZHANG D K, WANG F. Lightweight Design of Powertrain Mounting Bracket of Commercial Vehicle[J]. Journal of Chang’an University (Natural Science Edition), 2023, 43(3): 134-144.

[11] DAVOODI M M, SAPUAN S M, AIDY A. Development Process of New Bumper Beam for Passenger Car: A Review[J]. Materials & Design, 2012, 40(6): 304-313.

[12] 康元春, 劉智勇, 劉俊峰. 鋁/碳纖維復合材料保險杠輕量化設計[J]. 現代制造工程, 2023(4): 76-80.

KANG Y C, LIU Z Y, LIU J F. Aluminum/Carbon Fiber Composite Bumper Lightweight Design[J]. Modern Manufacturing Engineering, 2023(4): 76-80.

[13] ZENG F, XIE H, LIU Q M, et al. Design and Optimization of a New Composite Bumper Beam in High-Speed Frontal Crashes[J]. Structural and Multidisciplinary Optimization, 2016, 53(1): 115-122.

[14] 李蕙宇, 劉子知, 張泉達, 等. 后防撞梁外板的超高強鋼熱成形工藝[J]. 鍛壓技術, 2023, 48(1): 90-95.

LI H Y, LIU Z Z, ZHANG Q D, et al. Thermoforming Process on Ultra-High Strength Steel for Outer Panel of Rear Anti-Collision Beam[J]. Forging & Stamping Technology, 2023, 48(1): 90-95.

[15] 李書華, 吳宗揚, 貝璟等. 基于博弈論的一體化防撞梁多目標優化設計[J]. 汽車技術, 2023(2): 9-14.

LI S H, WU Z Y, BEI J et al. Multi-Objective Optimization Design of Integrated Anti-Collision Beam Based on Game Theory[J]. Automotive Technology, 2023(2): 9-14.

[16] 劉洋, 鄒天下, 梁振業, 等. 電動汽車座椅橫梁輥沖成形仿真與試驗研究[J]. 鍛壓技術, 2022, 47(9): 51-57.

LIU Y, ZOU T X, LIANG Z Y, et al. Simulation and Experiment Research on Chain-Die Forming of EV Seat Beam[J]. Forging & Stamping Technology, 2022, 47(9): 51-57.

[17] 吳瑕, 姚菊明, 王琰, 等. 碳纖維復合材料無人機葉片的仿真與分析[J]. 紡織學報, 2022, 43(8): 80-87.

WU X, YAO J M, WANG Y, et al. Simulation and Analysis of Carbon Fiber Composite Unmanned Aerial Vehicle Blade[J]. Journal of Textile Research, 2022, 43(8): 80-87.

[18] 汪永嘉, 董紅順, 張代勝, 等. 保險杠前防撞梁材料-結構一體化輕量化設計[J]. 重慶理工大學學報(自然科學), 2022(7): 86-93.

WANG Y J, DONG H S, ZHANG D S, et al. Material-Structure Integrated Lightweight Design of Bumper Front Anti-Collision Beam[J]. Journal of Chongqing University of Technology (Natural Science), 2022(7): 86-93.

[19] 唐洪斌, 張君媛, 劉國軍. 正面碰撞等級預估方法[J]. 汽車工程, 2022, 44(3): 392-398.

TANG H B, ZHANG J Y, LIU G J. A Method for Predicting Frontal Crash Grade[J]. Automotive Engineering, 2022, 44(3): 392-398.

[20] 賈麗剛, 農天武, 勞兵, 等. 25%小偏置碰撞策略及測試評估研究[J]. 機械設計與制造, 2022, 371(1): 62-65.

JIA L G, NONG T W, LAO B, et al. Research on 25%Small Overlap Frontal Crash Strategy and Test Evaluation[J]. Machinery Design & Manufacture, 2022, 371(1): 62-65.

[21] 黃彬兵, 李少鵬, 許述財. 汽車拼焊B柱成型工藝與耐撞性分析[J]. 汽車工程, 2021, 43(10): 1513-1518, 1527.

HUANG B B, LI S P, XU S C. Forming Technologies and Crashworthiness Analysis of Automotive Tailor Welded B-Pillar[J]. Automotive Engineering, 2021, 43(10): 1513-1518.

[22] 姚明, 柴紅杰, 李建軍. 基于偏置度的車輛追尾碰撞損傷控制研究[J]. 電子器件, 2021, 44(3): 684-690.

YAO M, CHAI H J, LI J J. Research on Loss Control Strategy of Rear-End Collision Based on Different Bias Degree[J]. Chinese Journal of Electron Devices, 2021, 44(3): 684-690.

[23] 王雪梅, 薛振國, 劉一揚. 基于碰撞安全性汽車前防撞梁總成輕量化設計[J]. 機械設計與制造, 2021(4): 244-247.

WANG X M, XUE Z G, LIU Y Y. Lightweight Design of the Vehicle Bumper Beam System Based on Crash Safety[J]. Machinery Design & Manufacture, 2021(4): 244-247.

[24] LIU Z, LU J, ZHU P. Lightweight Design of Automotive Composite Bumper System Using Modified Particle Swarm Optimizer[J]. Composite Structures, 2016, 140(3): 630-643.

[25] BELINGARDI G, BEYENE A T, KORICHO E G, et al. Alternative Lightweight Materials and Component Manufacturing Technologies for Vehicle Frontal Bumper Beam[J]. Composite Structures, 2015(120): 483-495.

[26] JALAUDDIN M N, ALI A, SAHARI B, et al. Performance of Automotive Composite Bumper Beams and Hood Subjected to Frontal Impacts[J]. MaterialsTesting, 2012, 54(1): 19-25.

[27] 黎敏榮, 薛平, 賈明印, 等. 纖維增強熱塑性樹脂復合材料成型技術研究進展[J]. 塑料工業, 2016, 44(11): 5-11.

LI M R, XUE P, JIA M Y, et al. Research Development of Processing Technology of Fiber-Reinforced Thermoplastic Resin Composites[J]. China Plastics Industry, 2016, 44(11): 5-11.

[28] 徐平, 王馨甜, 宋海. 泡沫鋁填充結構汽車車門防撞梁側碰安全性仿真研究[J]. 機械設計, 2015, 32(5): 67-70.

XU P, WANG X T, SONG H. Safety Simulation for Side Impact of Anti-Collision Beam with Filled Foam-Aluminum in Automotive Door[J]. Journal of Machine Design, 2015, 32(5): 67-70.

[29] 勞遠盛. 汽車耐撞擊安全性的測試[J]. 交通與運輸, 2008, 24(3): 68-69.

LAO Y S. Testing of Vehicle Crash Safety[J]. Traffic & Transportation, 2008, 24(3): 68-69.

[30] 金戈. 撞擊測試確保通用汽車安全[J]. 汽車與配件, 1996(2): 15.

JIN G. Impact Testing Ensures General Motors Safety[J]. Automotive and Accessories, 1996(2): 15.

Structural Design and Collision Performance of Collision Avoidance Beams

QIU Baojin*, XU Xun

(School of Fine Arts and Design, East China University of Technology, Nanchang 330032, China)

The work aims to study the impact of selected materials and structural design of automobile collision avoidance beam on automobile safety. The concept and characteristics of automobile collision avoidance beams were summarized and the impact of different materials and structures of collision avoidance beams on automobile safety was compared.The collision performance of different materials was explored through simulation. Under the optimal structural conditions, the reinforced bamboo fiber composite collision avoidance beam exhibited low displacement and strong repair performance during its collision testing process. The conclusion indicates that reinforced bamboo fiber composite materials have good protection properties.Compared to other traditional materials, reinforced bamboo fiber composite materials have excellent degradable properties and good recyclability, providing good reference suggestions for modern automotive design, which is conducive to the healthy development of the automobile industry and further improvement of the safety performance of the finishedautomobile.

reinforced bamboo fiber composite material; collision avoidance beam of automobile; structure; collision performance; simulation

TB33

A

1001-3563(2024)03-0308-09

10.19554/j.cnki.1001-3563.2024.03.036

2023-12-23

江西省教育廳科學技術研究項目(GJJ2200739)