單元化縱連無砟軌道在限位條件下的溫度變形及損傷研究

林錦鎮,蔣典佑,劉 鈺,2,孫曉丹,3,楊懷志,谷永磊

(1.西南交通大學土木工程學院,成都 610031; 2.西南交通大學高速鐵路線路工程教育部重點實驗室,成都 610031;3.陸地交通地質災害防治技術國家工程研究中心,成都 610031; 4.京滬高速鐵路股份有限公司,北京 100038)

引言

CRTS Ⅱ型板式無砟軌道是一種縱向帶狀、垂向多層的水泥基材料薄板復合結構體系,通過6根精軋螺紋鋼筋縱向張拉連接,在板間接縫填筑微膨脹混凝土,實現軌道板的縱向連接。在夏季高溫季節,由于溫度效應,縱連板式無砟軌道易出現接縫離縫、壓潰、軌道板上拱、層間離縫等結構傷損,影響軌道結構穩定性和耐久性[1-2]。

自2013年以來,CRTSⅡ型板式無砟軌道多次發生脹板等病害。早期通過對軌道板進行鉆孔植筋錨固、解鎖軌道板進行修復糾偏、鎖定張拉鎖件并重新澆筑板間接縫等,對脹板等病害進行整治[3]。為研究植筋錨固預防軌道板上拱失穩的可行性,通過植筋錨固的抗拔抗剪力學試驗[4-6]或理論與數值仿真結合的手段[7],獲得植筋黏結滑移本構關系,進而對植筋后的軌道結構在溫度荷載作用下的力學行為進行分析。研究表明,在溫度荷載作用下,植筋錨固可增強軌道板與底座板的共同受力,減小軌道板豎向位移,限制軌道板與底座板/支承層的縱向相對位移,提高層間界面破壞的臨界溫度,降低高溫脹板風險[4-5,8-10]。然而,植筋未改變縱連板式無砟軌道結構體系,高溫條件下軌道內部的溫度力未得到完全釋放,軌道結構仍存在上拱失穩風險[11]。部分研究從疏導軌道結構溫度力的角度,采用柔性材料對板間接縫進行換填[12],然而,梁縫處和換填處的軌道板出現縱向應力突變,需選擇彈模合理的柔性材料并采取加固措施,以避免發生疲勞破壞[13]。

為從根本上降低溫度效應帶來的高溫脹板風險,理論上可將縱連體系單元化,移除寬窄接縫處混凝土、解鎖張拉鎖件及板間接縫下的CA砂漿,從而達到釋放溫度應力、控制溫度變形、保證結構各層間變形協調的目的。縱連體系在單元化過程中,需采取限位來保證無砟軌道的幾何形位和軌道結構的穩定性。對此,可借鑒日本對于單元板式無砟軌道病害整治的措施,當內部鋼筋銹蝕引起限位凸臺損壞時,在軌道板角安裝扣壓裝置以代替凸臺的限位功能,從而避免了凸臺的大規模修復和重建[14-15]。目前,我國除結構設計中采用限位凸臺外,主要采用植筋方式進行限位,從而達到減小道床板豎向位移、縱向位移[16],控制板端局部變形、提高軌道結構整體性[17]等目的。

綜上所述,我國對縱連板式無砟軌道體系單元化的研究成果較少,鮮有單元化后結構在溫度作用下的變形和損傷的研究,縱連體系單元化的合理單元節段長度及其相應限位措施的研究則更為匱乏。由于整體溫升荷載對縱連板式無砟軌道危害大[1,7,18-19],因此,建立不同單元節段長度的縱連板式無砟軌道仿真計算模型,探討植筋和扣壓兩種限位條件下,單元化縱連板式無砟軌道在整體溫升作用下的溫度變形、混凝土損傷和層間界面損傷發展規律,以期對縱連體系的合理單元節段長度及限位措施提供參考。

1 縱連板式無砟軌道數值仿真計算模型

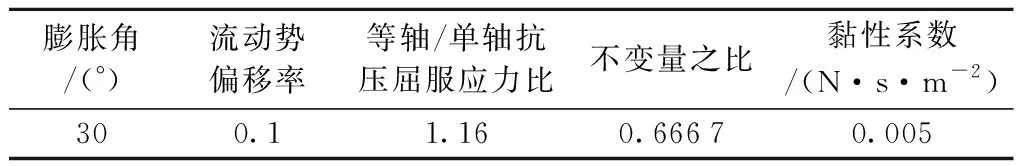

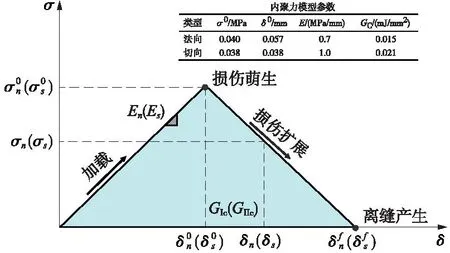

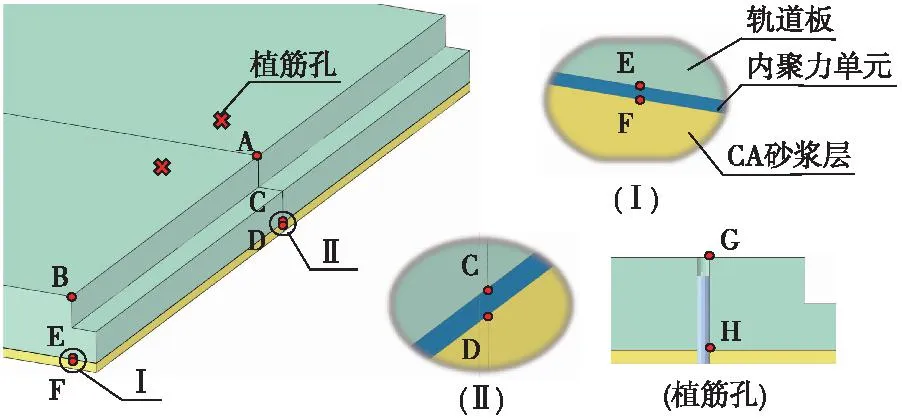

利用ABAQUS數值仿真分析軟件,建立了縱連板式無砟軌道數值仿真計算模型。模型中考慮植筋和扣壓兩種限位方式,植筋限位通過在軌道板板中和板端植入銷釘實現,扣壓限位通過移除軌道板板角的部分混凝土并設置鋼板扣壓限位裝置實現。討論不同單元節段長度對軌道結構受力變形的影響,分別建立單元節段長度為3塊板、4塊板和5塊板的分析模型,圖1展示了單元節段長度為3塊板的分析模型。鋼軌和軌道板由扣件連接,扣件采用彈簧單元模擬,扣件剛度為25 kN/mm,扣件縱向阻力為15 kN。鋼軌、軌道板、CA砂漿層、底座板及寬窄接縫均采用實體單元模擬,彈性模量分別取210,36,10,32.5 GPa和35.5 GPa,模型具體尺寸及各結構層其余材料參數信息如表1所示。軌道板與CA砂漿層之間的層間界面采用厚度為1 mm的內聚力單元模擬。內聚力單元的力-位移關系及相應參數如圖2所示[20]。模型縱向兩端設置為對稱約束,基礎底部采用全約束;板間接縫兩側與軌道板設置為綁定約束。為模擬整體溫升過程中,軌道混凝土結構的塑性損傷過程,引入混凝土損傷判別因子理論,混凝土損傷判別因子理論的主要參數如表2所示[20]。

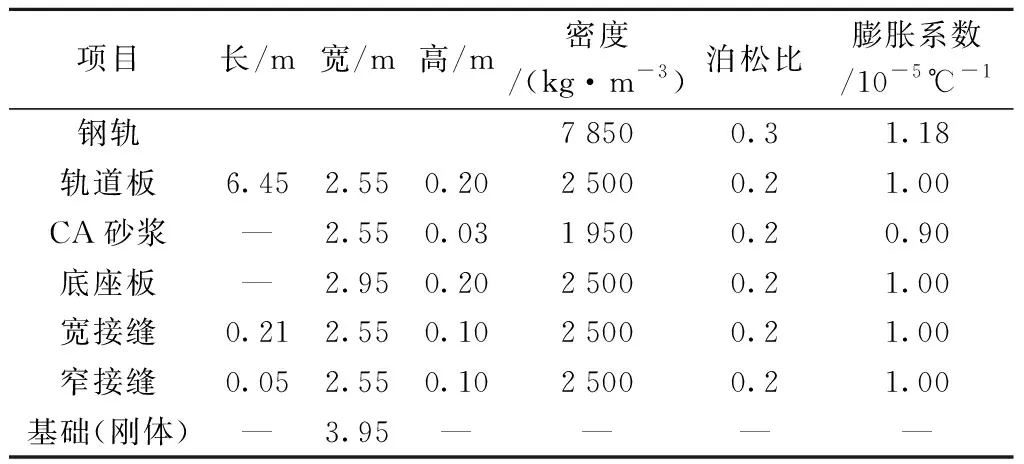

表1 模型參數Tab.1 Model parameter

表2 混凝土塑性損傷材料力學參數Tab.2 Mechanics parameters of concrete plastic damage

圖1 縱連板式無砟軌道數值仿真計算模型及限位措施(單位:mm)Fig.1 Numerical simulation calculation model and limiting measures of longitudinally connected slab ballastless track (unit:mm)

圖2 雙線性型內聚力模型及參數取值Fig.2 Bilinear cohesive zone model and parameter values

沿縱向上,將位于模型正中的板間接縫混凝土單元及其下CA砂漿層去除,以模擬縱連板式無砟軌道在該位置處的解鎖,實現縱連體系的單元化。圖1展示了植筋和扣壓兩種限位在模型中的設置方式。在植筋條件下,銷釘沿線路中心線對稱分布,橫向距離410 mm,分別分布在軌道板中心兩組扣件和板端第一組扣件對應的位置,共8根銷釘。銷釘長350 mm,直徑32 mm,植入后的銷釘頂部距軌道板表面40 mm,通過對銷釘與軌道板、CA砂漿層和底座板的接觸界面設置綁定關系,模擬銷釘與軌道各層結構的黏結關系。在扣壓限位條件下,添加的扣壓限位裝置厚度為10 mm,彈性模量取210 GPa,與底座板接觸界面設置為綁定約束,與軌道板和CA砂漿層接觸界面設置為摩擦接觸。

2 軌道結構溫度變形

利用建立的縱連板式無砟軌道數值仿真計算模型,模擬整體溫升作用下,不同單元節段長度、兩種限位條件下軌道結構的溫度變形、混凝土損傷和層間界面損傷發展規律。在解鎖位置選定8個目標點,其中,A、C、D位于節段端部中心,B、E、F位于節段端部板角,G、H位于節段端部植筋孔,且A、B、G位于板表,C、E、H位于板底,D、F位于CA砂漿層上表面,如圖3所示。本節提取各點縱向位移進行分析。

圖3 數據提取點示意Fig.3 Selected positions for data extraction

2.1 軌道板表面縱向位移

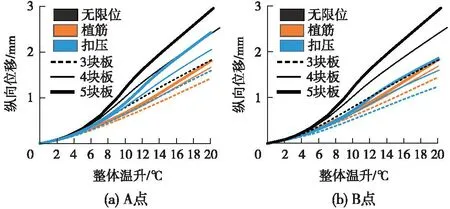

圖4展示了不同單元節段長度、兩種限位條件下節段端部軌道板在A和B兩點處的縱向位移。由圖4(a)可以看出,隨著整體溫升增高,限位后軌道板在A點處的縱向位移降幅增大。整體溫升為20℃時,單元節段長度為5塊軌道板的A點縱向位移在植筋后降低了38.9%,在扣壓后降低了18.0%。對比兩種限位,植筋的效果比扣壓的效果更佳。由圖4(b)可以看出,兩種限位措施在B點的控制效果接近,特別是單元節段長度為4塊板的軌道結構,兩種限位條件下B點縱向位移基本相同。當單元節段長度為3塊板時,扣壓限位對于B點縱向位移的控制效果要優于植筋;而當單元節段長度為5塊板時,采用植筋限位則能更好地控制B點縱向位移。整體溫升為20℃時,單元節段長度為5塊軌道板的B點縱向位移在植筋后降低了38.1%,在扣壓后降低了37.3%。由圖4(a)和圖4(b)對比可知,設置限位后,整體溫升作用下單元節段長度增大引起的A和B點縱向位移增幅減小,其中植筋條件下單元節段長度引起的A、B點縱向位移增幅均小于扣壓條件。如植筋后,在整體溫升20℃作用下,單元節段長度由4塊軌道板增大至5塊軌道板引起的A、B點縱向位移增幅均為8.7%,扣壓后增幅為17.9%、16.2%。可見植筋限位能更好控制單元節段長度對軌道板縱向位移的影響。

圖4 縱向位移與整體溫升關系曲線Fig.4 Variation of longitudinal displacement with overall temperature rising

2.2 層間縱向位移差

同時提取了節段端部中心C點和D點之間以及板角E點和F點之間的縱向位移差,如圖5所示,以分析軌道板與CA砂漿層間的縱向位移差異。由圖5(a)可見,隨著整體溫升的增高,限位后C點和D點間縱向位移差降幅越大,相比于扣壓,植筋限位對C點和D點間縱向位移差的控制效果較好。整體溫升為20 ℃時,單元節段長度為5塊軌道板的C點和D點間縱向位移差在植筋后降低了42.8%,在扣壓后降低了19.8%。由圖5(b)可見,隨著整體溫升的增高,扣壓限位后板角縱向位移差的變化幅度很小,表明扣壓限位對于控制節段端部軌道板和CA砂漿層間縱向位移差具有優勢。整體溫升為20 ℃時,單元節段長度為5塊軌道板的E點和F點間縱向位移差在植筋后降低了40.4%,在扣壓后降低了95.2%。對比圖5(a)和圖5(b)可見,植筋對降低板端中部和板角的層間縱向位移差的效果接近。

圖5 縱向位移差與整體溫升關系曲線Fig.5 Variation of longitudinal displacement difference with overall temperature rising

3 混凝土損傷

圖6展示了節段端部植筋孔、板角最大混凝土損傷因子與整體溫升的關系曲線。由圖6可知,在整體溫升作用下植筋孔混凝土主要為受拉損傷,在整體溫升約2 ℃時,不同單元節段長的植筋孔混凝土受拉損傷因子均超過0.9,標志著混凝土受拉破壞。單元節段長度對植筋孔混凝土損傷影響很小。對于扣壓限位,隨著整體溫升的上升,受拉損傷始終高于受壓損傷。在整體溫升約5 ℃后,單元節段長度增大,加快了整體溫升作用下混凝土損傷發展速度。扣壓限位后,在整體溫升20 ℃時,節段端部板角的混凝土受拉損傷因子才接近0.9。

圖6 不同限位條件下最大損傷因子變化曲線Fig.6 Variation of maximum tensile and compressive damage under different limiting conditions

圖7展示了單元節段長度為3塊軌道板在整體溫升為2 ℃、9 ℃、20 ℃時的軌道板底面植筋孔周圍混凝土損傷分布。由圖7可知,當整體溫升約2 ℃時,植筋孔的混凝土最大受拉損傷因子超過0.9。隨著整體溫升的增高,損傷區域主要沿橫向向外擴展,當整體溫升增高至9 ℃時,靠近節段端部一側的植筋孔混凝土受拉損傷因子整體高于0.9,植筋孔混凝土發生局部破壞。隨著整體溫升持續上升,破壞區域沿橫、縱向向外擴張,當整體溫升增高至20 ℃時,破壞區域在距離植筋孔孔壁25 mm范圍內。

圖7 不同整體溫升作用下軌道板植筋孔受拉損傷分布Fig.7 Tensile damage of rebar holes of track slab under different overall temperature rises

圖8則展示了單元節段長度為3塊軌道板在整體溫升為10 ℃、15 ℃、20 ℃時的板角周圍混凝土損傷分布。由圖8可以看出,整體溫升10 ℃時,受壓損傷分布在節段端部的軌道板底面。當整體溫升15 ℃時,軌道板表面開始出現局部損傷。隨著整體溫升繼續增高,軌道板底面損傷向表面發展。由此可見,相較于扣壓限位,植筋后限位區的混凝土損傷更嚴重。

圖8 不同整體溫升作用下軌道板板角受壓損傷分布Fig.8 Compressive damage of slab corners under different overall temperature rises

4 層間界面損傷

隨著整體溫升的上升,兩種限位條件下,軌道板和CA砂漿層間仍存在縱向變形差異,導致層間界面發生損傷。圖9展示了不同限位條件下,層間離縫面積與整體溫升的關系曲線。由圖9可知,相較于扣壓限位,植筋條件下層間界面產生離縫對應的整體溫升更高,當單元節段長度為5塊板時,植筋條件下層間界面產生離縫對應的整體溫升為13.9 ℃,扣壓條件下則為11.4 ℃。此外,相同整體溫升作用下,植筋后的層間離縫面積更小,當單元節段長度為5塊軌道板時,整體溫升20 ℃作用下植筋后的層間離縫面積僅為扣壓后層間離縫面積的37.2%。隨著單元節段長度的增大,層間界面產生離縫對應的整體溫升減小,相同整體溫升條件下層間離縫面積增大,特別是當節段長度為5塊板時,在整體溫升20 ℃作用下,扣壓限位后層間離縫面積超過軌道板板底面積16.5 m2,表明整塊軌道板層間界面均發生離縫。

圖9 層間離縫面積與整體溫升關系曲線Fig.9 Variation of delamination area with overall temperature rising

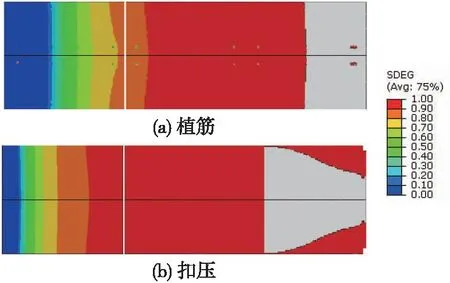

圖10展示了整體溫升20 ℃時,兩種限位條件下,單元節段長度為3塊板的軌道層間界面損傷分布。由圖10可見,植筋限位后,除植筋孔局部區域外,層間界面的離縫區域從板端向板內擴展,同時板下層間界面損傷超過0.9。而采用扣壓限位,雖然較好地控制了板角的離縫產生,然而整塊軌道板下層間界面損傷均超過0.9,同時離縫面積大于植筋限位后的離縫面積。可見相較于扣壓限位,植筋限位可更好地限制層間離縫的產生。

圖10 3塊板為單元節段的軌道層間損傷分布(整體溫升20 ℃)Fig.10 Interfacial damage between track layers with 3 slabs as a segment (overall temperature rise 20 ℃)

5 結論

為保證單元化后縱連板式無砟軌道的幾何形位和結構的穩定性,研究了植筋和扣壓兩種限位條件下,不同單元節段長度縱連板式無砟軌道的溫度變形、混凝土損傷和層間界面損傷,主要結論如下。

(1)植筋或扣壓限位方式可一定程度上控制軌道板的縱向溫度變形。相比于扣壓限位,植筋更有利于控制軌道板的縱向變形和軌道板與CA砂漿層間縱向位移差;對于控制板角的縱向變形,兩種限位措施的效果相差不大;扣壓限位在控制板角處層間縱向位移差方面的效果更佳。

(2)限位后,限位區域混凝土和軌道板與CA砂漿層間界面均發生損傷。植筋限位后,隨著整體溫升的增加,植筋孔的損傷區域主要沿橫向擴展。扣壓限位后,混凝土受壓損傷首先出現在軌道板板底,隨著整體溫升增高,損傷向軌道板表面發展;采用扣壓限位可控制板角處的層間離縫產生,但層間離縫產生的臨界溫升更小,離縫面積更大。

(3)植筋限位后,單元節段長度對節段端部植筋孔周圍的混凝土損傷影響很小,可以忽略;而對于扣壓限位,在整體溫升高于5 ℃后,隨著單元節段長度的增加,節段端部板角處混凝土損傷快速增長,同時限位措施對軌道板縱向溫度變形與層間縱向位移差的控制效果更顯著,然而層間離縫面積也逐漸增大。

(4)縱連板式無砟軌道單元化為3塊軌道板為一個單元節段較為合理,且應采取植筋限位以更好地控制單元節段的溫度變形及層間界面損傷。