基于數字孿生的分段建造可視化系統設計

朱安慶,王金龍,姚飚

(1.江蘇科技大學 船舶與海洋工程學院,江蘇 鎮江 212003;2.江蘇現代造船技術有限公司,江蘇 鎮江 212003)

船體分段建造以鋼材切割件、舾裝件為原材料,經過小組立、中組立、大組立及涂裝等工序后移至總組區域[1],通過多個部門的協作,完成分段生產過程中的信息管理及分段在場地中的布置規劃等任務[2]。由于各作業場地、開工時間等因素限制,很難保證分段在各車間連續加工,分段建造進度顆粒度大使得分段生產狀態不清晰。近幾年,船廠采用信息化管理技術,加速生產信息采集、傳遞過程,但受管理水平制約,碎片化的數據管控不成體系,且部分企業使用二維模型或看板展示,各工序存在監控滯后、直觀性差等問題[3]。為此,引入數字孿生技術,利用分段建造產線模型、數據、圖形等動態展現分段建造產線的實際狀況,實時監控分段生產狀態信息,對分段建造區域網格化,實現分段產品定置化管理。

1 數字孿生分段建造產線總體架構

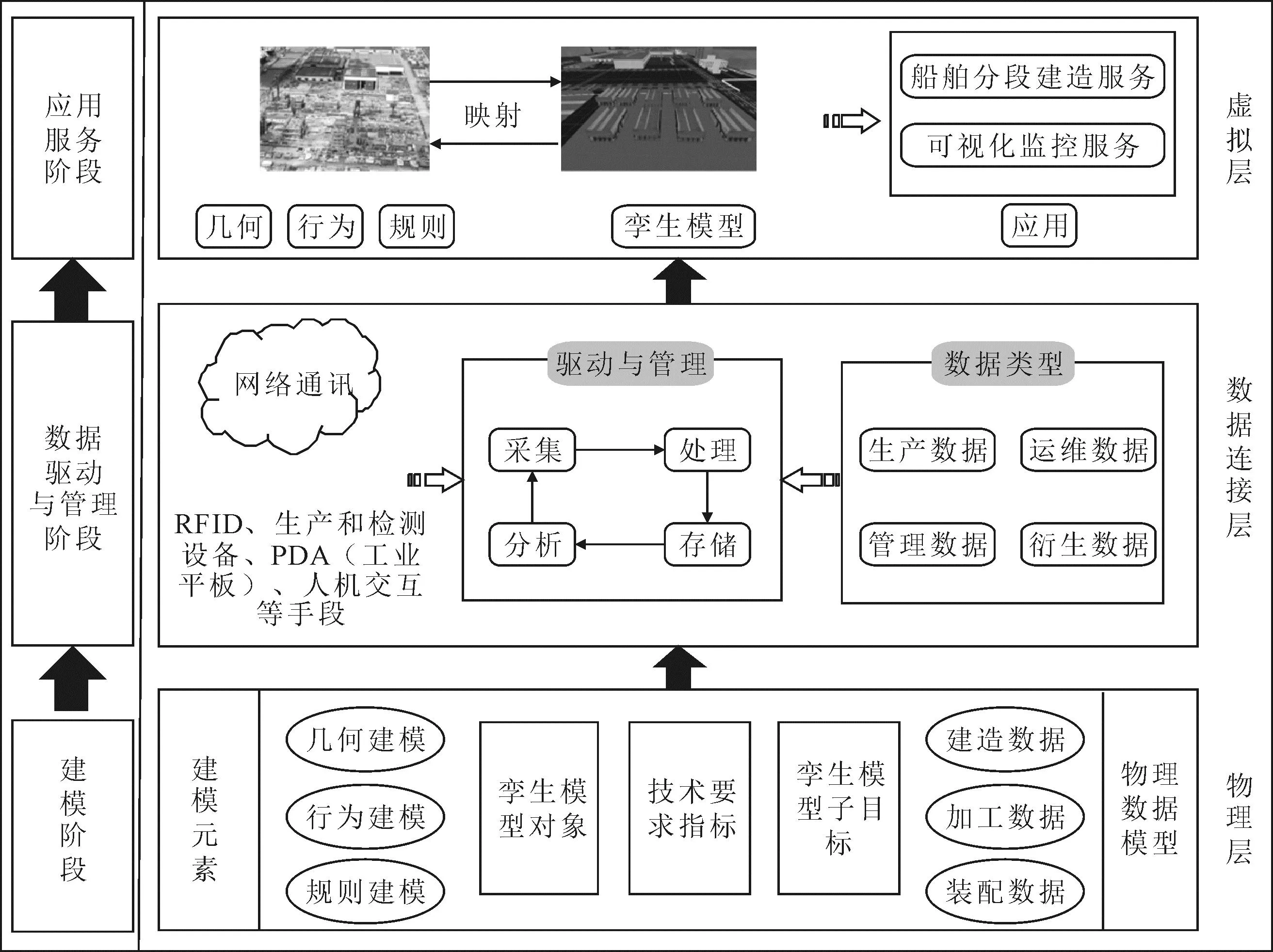

數字孿生分段建造產線架構見圖1。

圖1 數字孿生分段建造產線架構

物理層是創建分段產線孿生模型的基礎,是分段產品、車間、基礎設施、環境的集合,能夠實現場景的三維展示、產品資源動態加載、數據看板等功能;數據連接層是實現物理層、虛擬層和數據之間的關聯,包括生產數據(模型固有參數和系統日志)、運維數據(產品生產狀態信息和產品動態流向信息)、管理數據(模型加載和關聯邏輯信息)、衍生數據(統計報表、數據分析和挖掘結果),具備數據處理、數據分析和數據集成等方面功能;虛擬層是與物理實體目標對應的數字孿生體,反映物理產線的幾何、行為和規則,并提供模型管理、仿真服務和孿生共智3類功能。

2 分段建造產線孿生模型構建

物理空間的分段、車間、人員及環境共同構成船舶分段建造產線資源,借助數據驅動將模型實現對產線建造資源的結構化描述,明確模型、數據之間的關聯關系[4]。

2.1 描述模型創建

描述模型由三元數組給出[5]。

VGR∷=

(1)

將分段建造產線孿生模型映射分段建造資源的過程描述為

(2)

(3)

(4)

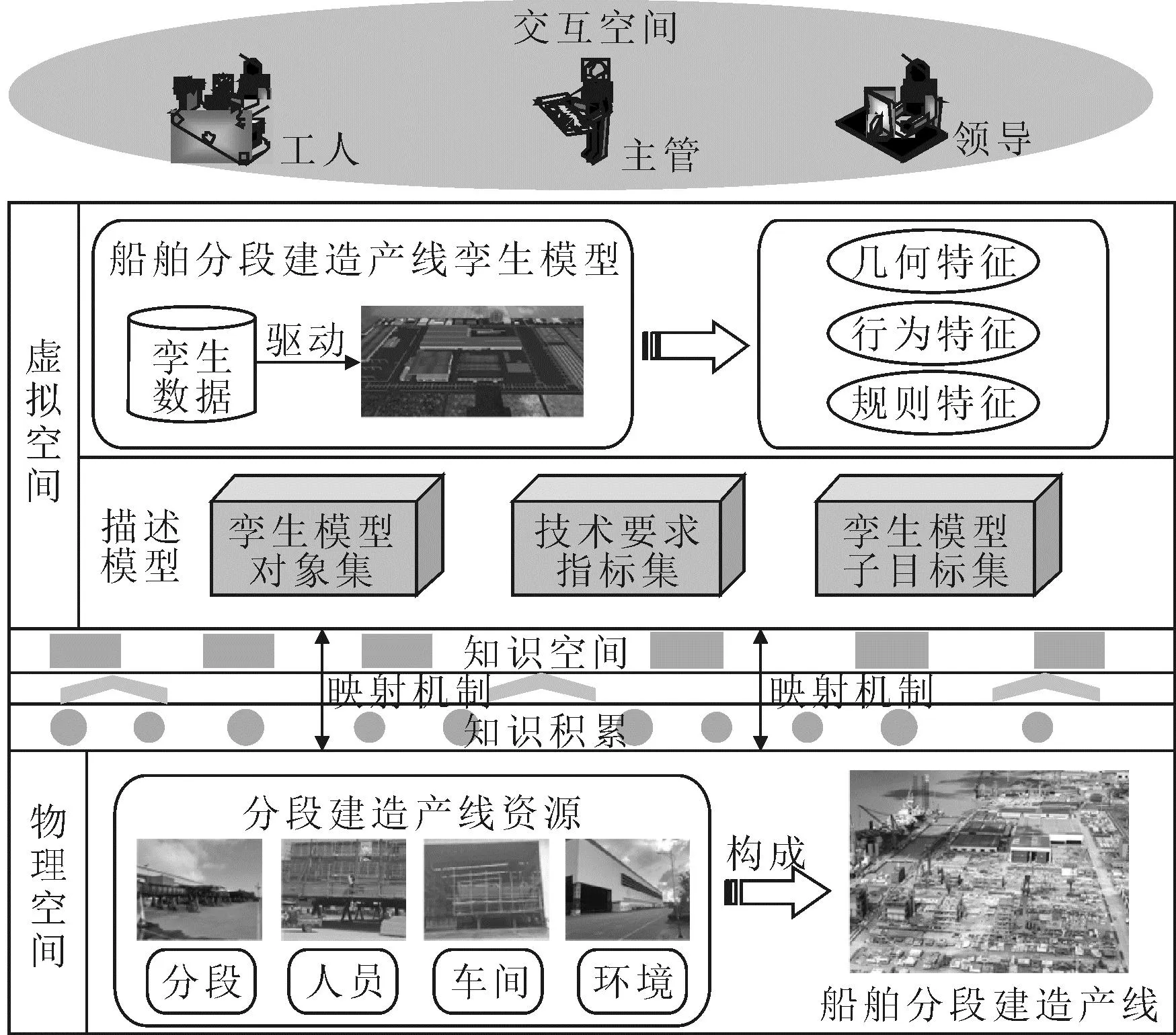

2.2 孿生模型創建

通過與物聯網、大數據、人工智能等新的IT技術集成與融合,孿生數據集成融合了信息數據與物理數據,滿足信息空間與物理空間一致性與同步性的需求。船舶建造產線孿生模型框架由物理空間、虛擬空間、知識空間、交互空間四部分構成,見圖2。

圖2 分段建造產線孿生模型框架

1)物理空間。是分段建造產線孿生模型的基礎,通過RFID、PDA和人機交互等手段,采集分段建造產線建造數據、加工數據、裝配數據,并利用無線網或現場總線等技術實現原始數據的實時準確傳輸。

2)知識空間。經過時間積累將工人經驗和知識轉化為知識庫,并對分段產品建造狀態、過程、結果等深度理解和挖掘,為虛擬空間、物理空間和交互空間協同決策和優化提供支持。

3)虛擬空間。包含幾何模型、行為模型和規則模型,從多時間尺度、多空間尺度進行描述與刻畫。幾何模型為描述分段建造產線資源幾何參數(分段形狀、分段尺寸、分段位置)的三維模型;行為模型描述了運行機制下產生的實時響應(分段動態加載、分段位置檢索顯示);規則模型包括基于歷史關聯數據的規律。

4)交互空間。與外部客戶交互的橋梁,對分段建造產線孿生資源應用過程中所需要的各類數據、模型、結果進行服務化封裝,以應用軟件或移動端APP滿足一線工人、項目主管、企業領導等不同用戶的業務需求。

3 分段建造產線孿生數據管理

3.1 孿生數據管理模型

基于造船解決方案下分段生產管理子系統和工業平板等多種方式采集分段建造現場數據,并通過現場總線將數據反饋傳輸網絡,實現底層數據和上層生產計劃的集成。現場采集的分段實時數據容易產生冗余、錯誤、重復等錯誤,需要對數據進行預處理釋放空間和提高數據庫查詢速度。

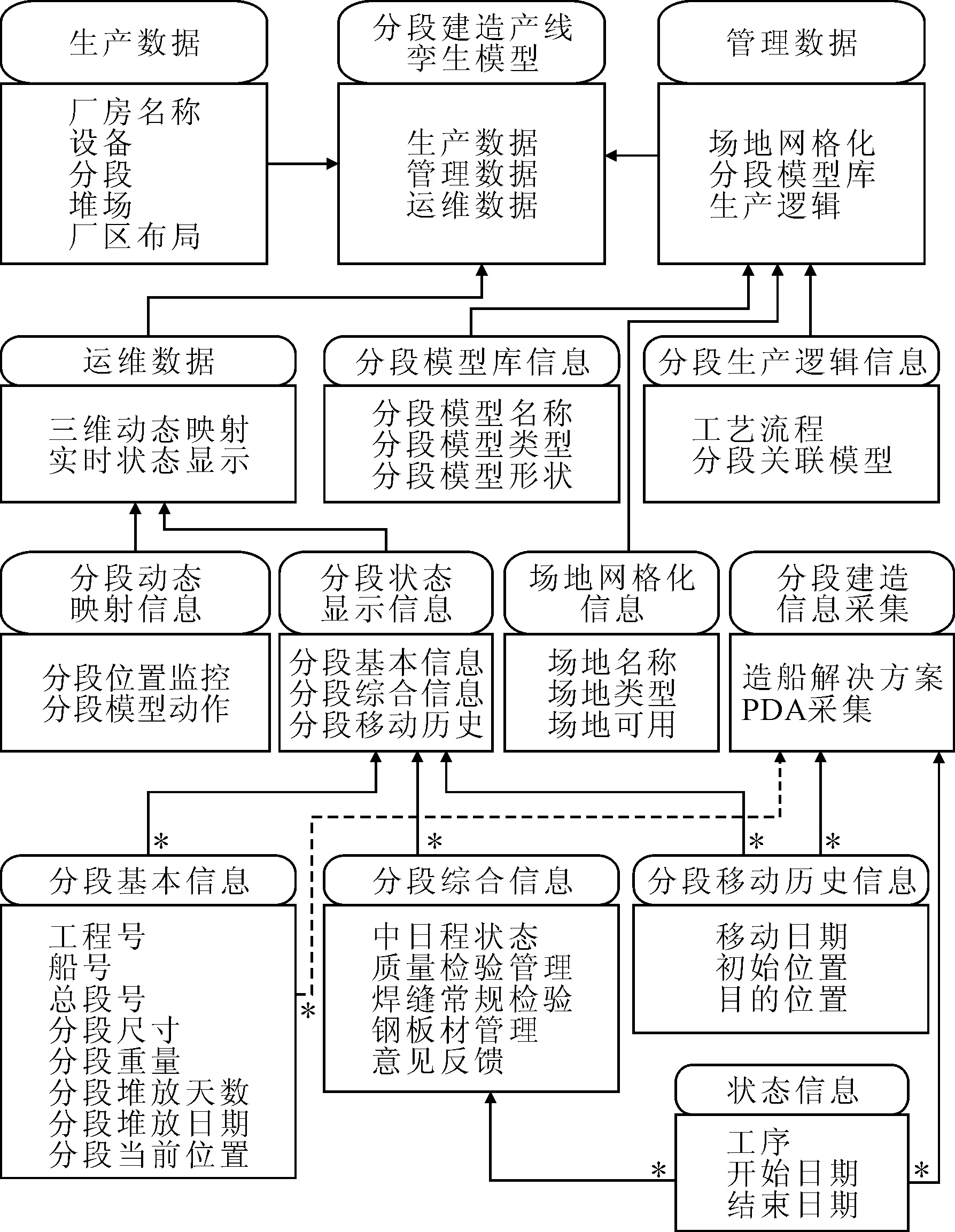

分段建造產線數據具有體量大、關聯復雜、時效要求高等特點,對數據存儲技術要求很高。如圖3所示,該模型面向分段建造產線孿生模型數據聯動,將經過處理后的數據儲存在數據庫內,通過周期性的采集更新數據庫表單數據,同時能夠與互聯網技術結合,數據請求及處理速度較快。

圖3 分段數據管理模型

數據主要分為生產數據、管理數據、運維數據三大類型,生產數據主要包括幾何維度的三維模型參數,用于場景展示和界面數據查詢;管理數據包含場地網格化信息、場景分段加載模型庫信息和分段與模型關聯邏輯信息,用于分段堆放場地規劃及模型動態加載;運維數據是數據模型的核心,基于數據交互技術獲取分段建造基本信息、分段建造狀態信息及分段產品追溯信息等實時數據存儲到數據庫。

3.2 孿生數據驅動的分段建造生產管理體系

數據驅動方法即將不確定的、動態的數據融合與關聯分析的方法。數據驅動的分段建造產線體系架構見圖4。

圖4 數據驅動的分段建造產線體系架構

分段建造產線體系架構包括數據采集層、數據管理層、技術分析層、應用展示層4個方面。

1)數據采集層是將生產內部信息系統、物聯網信息、生產外部信息采集整合,承載大量的信息數據來源,因此,數據的保護成為重點。

2)數據管理層從大量的、雜亂無章、難以理解的數據源中抽取并推導出某些有意義、有價值的數據信息,為后續的數據存儲和再利用提供支撐。首先從將原始數據進行預處理,清洗出需要的數據;其次,將數據轉換成適用于數據挖掘的形式;最后,進行數據融合[6]。

3)技術分析層是為了提取有用的信息和形成結論而對數據加以詳細研究和概括總結的過程。利用歷史數據和實時運行數據,對物理模型進行更新、修正、連接和補充,從而建立高精度、高可靠性的模型來真正解決實際問題。

4)應用展示層是對用戶服務的過程。分段建造產線模型通過三維視角輔助一線工人高效完成生產。生產主管通過動態資源加載來模擬驗證項目工程可行性,為分段生產決策提供支撐。將數據展現為可視化看板,管理者實時查看生產進度。

4 系統功能設計

4.1 技術路線

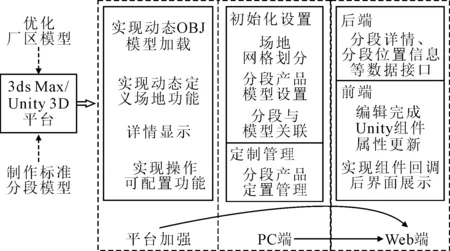

分段建造產線通過虛擬現實技術手段,依據船廠調研數據進行分析,在3ds Max中輕量化建模和材質貼圖,利用CAD平面圖作為底圖,按照其坐標位置等比例構建分段產線模型。將模型文件以FBX(3D模型文件格式)格式導入Unity 3D中,利用引擎自帶以畫布為核心的圖形用戶界面,通過可視化編輯完成分段信息數據展示,實現分段生產任務管控[7]。具體方案設計見圖5。

圖5 分段建造可視化系統技術路線

實現場景內動態加載分段模型,因此需要結合Unity 3D中Prefabs(預制體)設計相關功能。當用戶拖拽分段模型到指定的網格區域時,需要動態加載分段模型,具體實現有以下3個步驟。

1)分段資源加載。將導入OBJ(3D模型文件格式)格式的分段模型作為預制體放在資源目錄文件夾,通過GameObject.Load函數加載文件夾下模型資源,此時該預制體并未真正載入場景中。

2)預制體實例化。實例化使用GameObject.Instance函數,從預制體資源中克隆出一個對象,它具有與預制體完全相同的屬性。同時獲取指定網格點位置的position,將其作為參數傳遞進去便可將分段模型實例化到指定位置。

3)分段模型資源屬性重寫。分段工程號、總段號、類型、重量等信息不同,因此在實例化過程需要對實例化的模型對象進行重寫。因為重寫的優先級高于預制體,通過GameObject.getComponent方法修改實例對象的屬性、組件、子對象等。

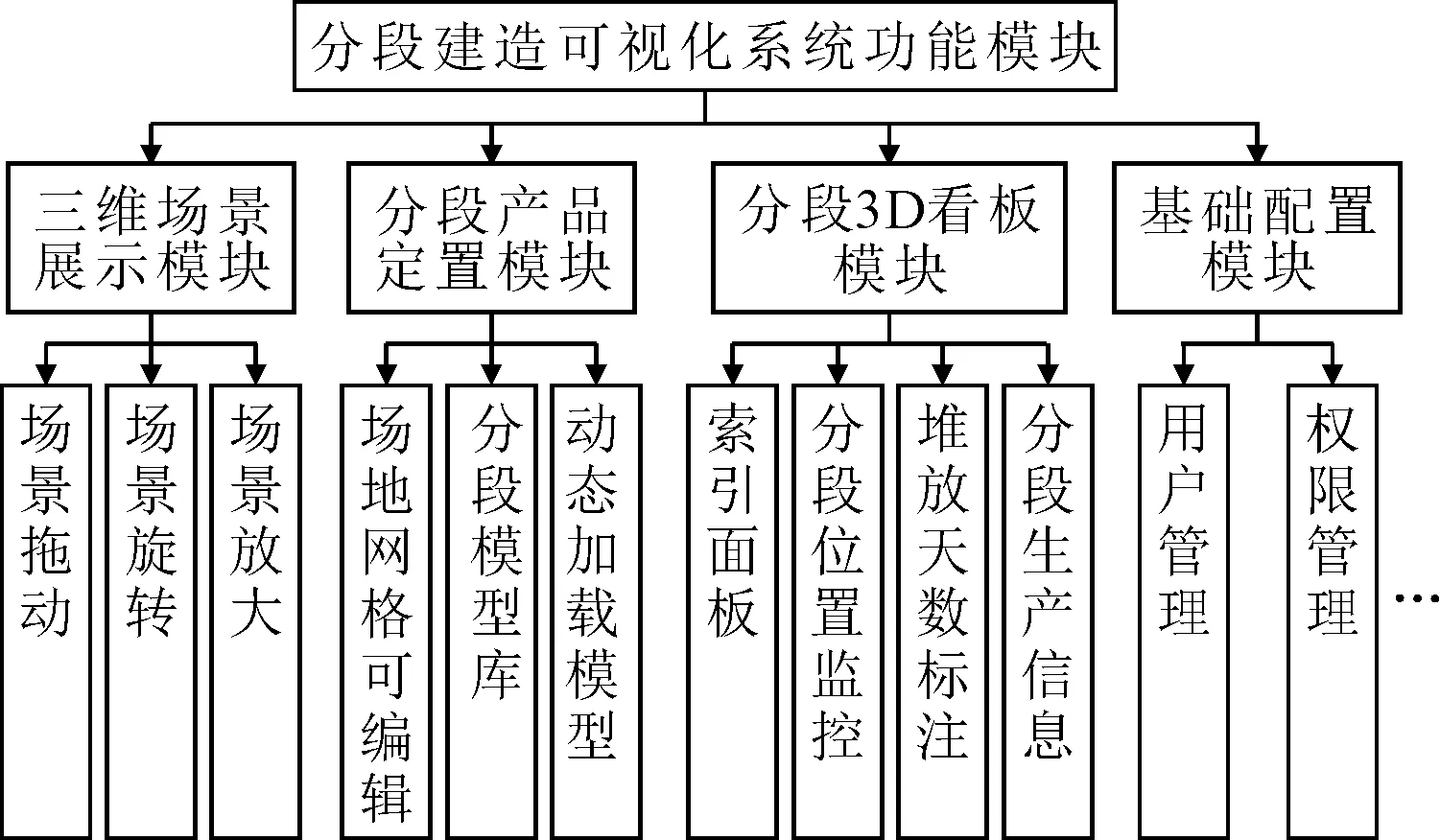

4.2 功能結構設計

根據分段建造生產管理需求,構建分段建造可視化系統功能結構,具體功能結構見圖6。

圖6 分段可視化系統功能結構圖

包含三維場景展示、分段產品定置、分段3D看板、基礎配置等四個模塊,對分段建造產線模型展示及場景操作、場地編輯和分段產品動態加載以及分段看板數據報表統計等功能進行設計。

將采集的分段數據完成與模型參數關聯,關聯信息見圖7。

圖7 分段信息與模型關聯

依據模型庫查看本地模型資源,由對應參數生成對應大小的模型,在場景中實現動態加載OBJ格式模型資源。

使用Unity 3D軟件創建網格序號和自定義網格數。根據現場生產情況反饋,在屬性面板選擇生成網格行、列、寬度、高寬等操作,在分段定置管理面板可將分段模型拖拽至網格實例化。

對查找的分段進行模糊索引,逐級進行項目工程號、分段編號的屬性查詢,或點擊場景中分段模型,查找對象會高亮閃爍提醒分段擺放的位置;按照分段堆放時間及時、準確附加在模型對象上,通過不同顏色的方式為決策支持快速提供依據(需提前設定各堆放周期范圍所對應的分段顏色);點擊分段,或者直接在虛擬場景中點擊對應的分段,展示包含裝配類型、裝配名稱、分段類型、尺寸、重量等分段基本信息,在“分段綜合信息”模塊查看分段建造生產信息;在“分段移動歷史”模塊查看分段的移動歷史記錄。

5 結論

基于虛擬現實技術構建分段建造產線孿生模型,將船廠資源以三維立體形式展示,可直觀、高效地輔助工人現場作業。通過縱向和橫向數據集成,實現數據驅動分段建造產線全流程。分段建造可視化系統提供可視化管理、進度管控、定置化管理等滿足分段建造管理的核心應用服務,提升分段建造過程的生產管理水平。分段建造過程還涉及到分段建造計劃、運輸調度等問題,在后續研究中,將進一步完善分段建造數據多樣性。