基于HCSR描述性要求的散貨船槽型艙壁優化設計

嚴衛祥,韓斌,趙文斌,吳定凡

(上海船舶研究設計院,上海 201203)

散貨船橫艙壁分為平面艙壁和槽型艙壁,相對而言,槽型艙壁的結構彎曲強度更有優勢,在同等強度下比平面艙壁的重量輕,且由于槽型艙壁通常壓彎成形因而可節省大量的施工時間[1]。目前散貨船的橫艙壁多采用槽型艙壁的設計關于槽型艙壁的極限強度和優化設計的研究見文獻[2-5]。《散貨船和油船協調共同規范》(以下簡稱HCSR)描述性規范要求槽型艙壁的設計在槽條凈板厚、彎曲和剪切能力,以及屈曲強度等方面進行校核。在設計階段通常先基于描述性規范要求設計槽型艙壁的槽條要素,再在艙段有限元分析中對槽型艙壁的屈服、屈曲強度進行校核和加強。由于槽型艙壁的主要尺度如槽條面板寬度、槽深和槽條腹板寬度等在規范設計階段就已確定,因此基于描述性規范要求的槽型艙壁的槽條型式和尺寸優化設計值得探討。考慮基于HCSR的描述性規范要求,通過Excel編寫規范的加速度、載荷以及對槽型艙壁的強度校核要求,提出槽型艙壁優化設計的關鍵技術和計算方法,建立Excel-HyperStudy聯合優化模型,對某散貨船非風暴壓載艙的壓彎型槽型艙壁的槽條參數和上下部板縫線位置進行優化設計。

1 基于HCSR描述性規范的槽型艙壁設計要求

1.1 槽型艙壁的構造

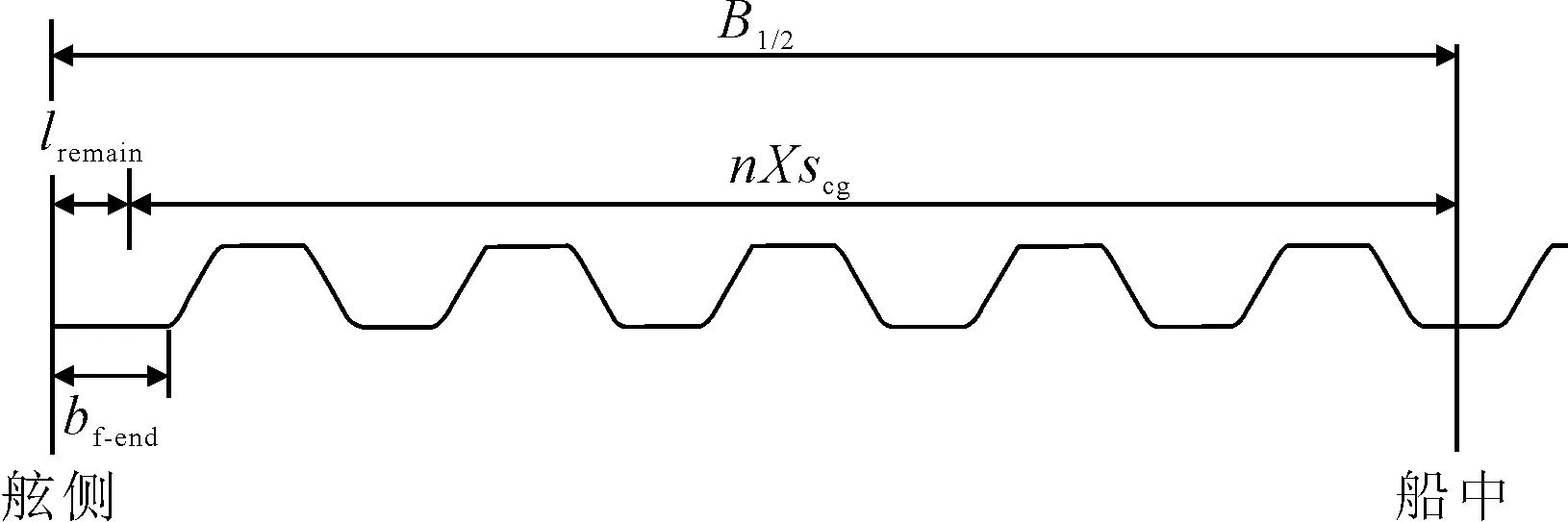

典型的槽型艙壁設計要素見圖1。

槽型艙壁的共有5個設計變量,槽條面板寬度bf-cg、槽條面板厚度tf、槽條腹板寬度bw-cg、槽型腹板厚度tw、槽型深度dcg。槽條的半間距寬度scg和槽型角φ分別由相關設計變量表示。

(1)

φ=arcsin(dcg/bw-cg)

(2)

1.2 槽型艙壁的設計要求

1.2.1 局部強度

槽型艙壁的槽條面板和腹板厚度需滿足完整工況和進水工況下能承受側向載荷的要求。完整工況的槽型艙壁設計載荷組包括均勻滿載、均勻重貨、隔艙輕貨和隔艙重貨4種裝載模式,分別考慮每種裝載模式的靜載工況和動載工況。

冷壓加工型槽型艙壁的面板和腹板厚度相同,其完整和進水工況的最小凈板厚要求分別為

(3)

式中:s為bf-cg和bw-cg的大者,mm;P為艙壁前后貨艙在計算點處的合成壓力,kPa;CCB為槽型艙壁板許用彎曲應力系數,靜態工況載荷組取0.75,動態工況載荷組取0.9;ReH為材料屈服強度,MPa。

(4)

式中:pR為貨艙破損時,艙壁計算點處的合成壓力,kPa。

1.2.2 槽條抗彎能力

單個槽條是由1/2面板+1個腹板+1/2面板組成的槽條單元。在貨艙進水工況下,分隔貨艙水密槽型橫艙壁的槽條總體抗彎能力應滿足式(5)。

(5)

式中:WLE為槽條下端的凈剖面模數,cm3;WM為槽條跨距中點處的凈剖面模數,不大于1.15WLE,cm3;M為槽條最大彎矩,kN·m,M=FRlC/8;FR為各計算工況下槽條上的合力,kN;lC為槽條跨距,m,若頂墩為矩形且高度大于2倍槽深或頂墩為非矩形但高度大于3倍槽深時其超出部分應計入槽條跨距。

1.2.3 腹板抗剪切能力

在貨艙進水工況下,應考慮槽條腹板抗剪切能力。槽條上的剪應力為τ=10Q/Ashr;Q為槽條下端處的剪切力,Q=0.8FR,kN;Ashr為槽條半寬的有效剪切面積,cm2。考慮到槽型剖面中腹板與面板不垂直,對腹板的面積進行折減,Ashr=bw-cgtwsinφ。槽條的剪切應力τ為

(6)

1.2.4 腹板剪切屈曲能力

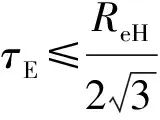

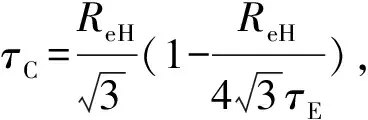

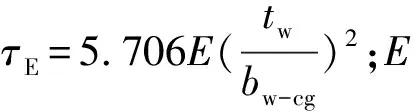

在貨艙進水工況下,應校核艙壁槽條腹板的屈曲能力。槽條的剪切應力τ應滿足式(7)。

τ≤τC

(7)

2 槽型艙壁的優化設計

2.1 槽型艙壁優化設計的關鍵技術

在對槽型艙壁進行優化時需要考慮槽條的布置、槽條計算的跨距高度變化、計算載荷點、槽條沿垂向的劃分等問題,以使優化結果具備實際應用價值。

2.1.1 槽條布置

優化后的槽條應考慮在船寬方向的布置,船的半寬B1/2可表示為

B1/2=nscg+lremain

(8)

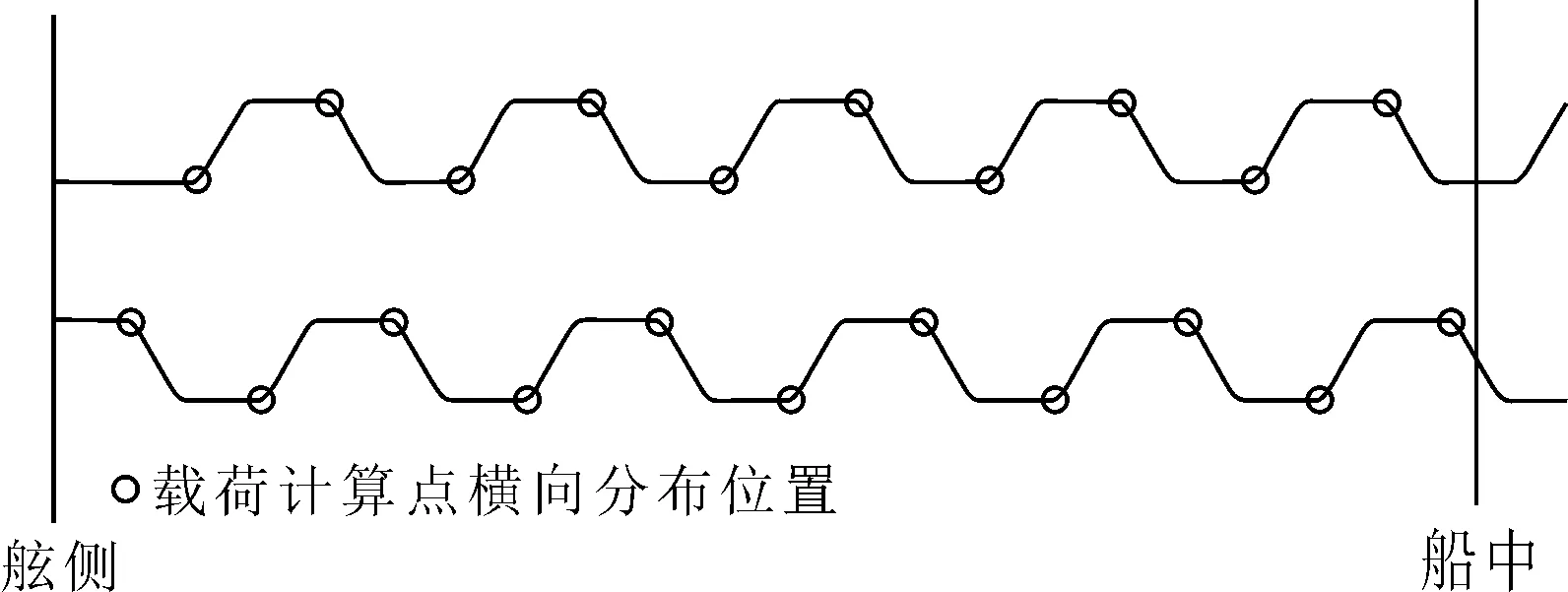

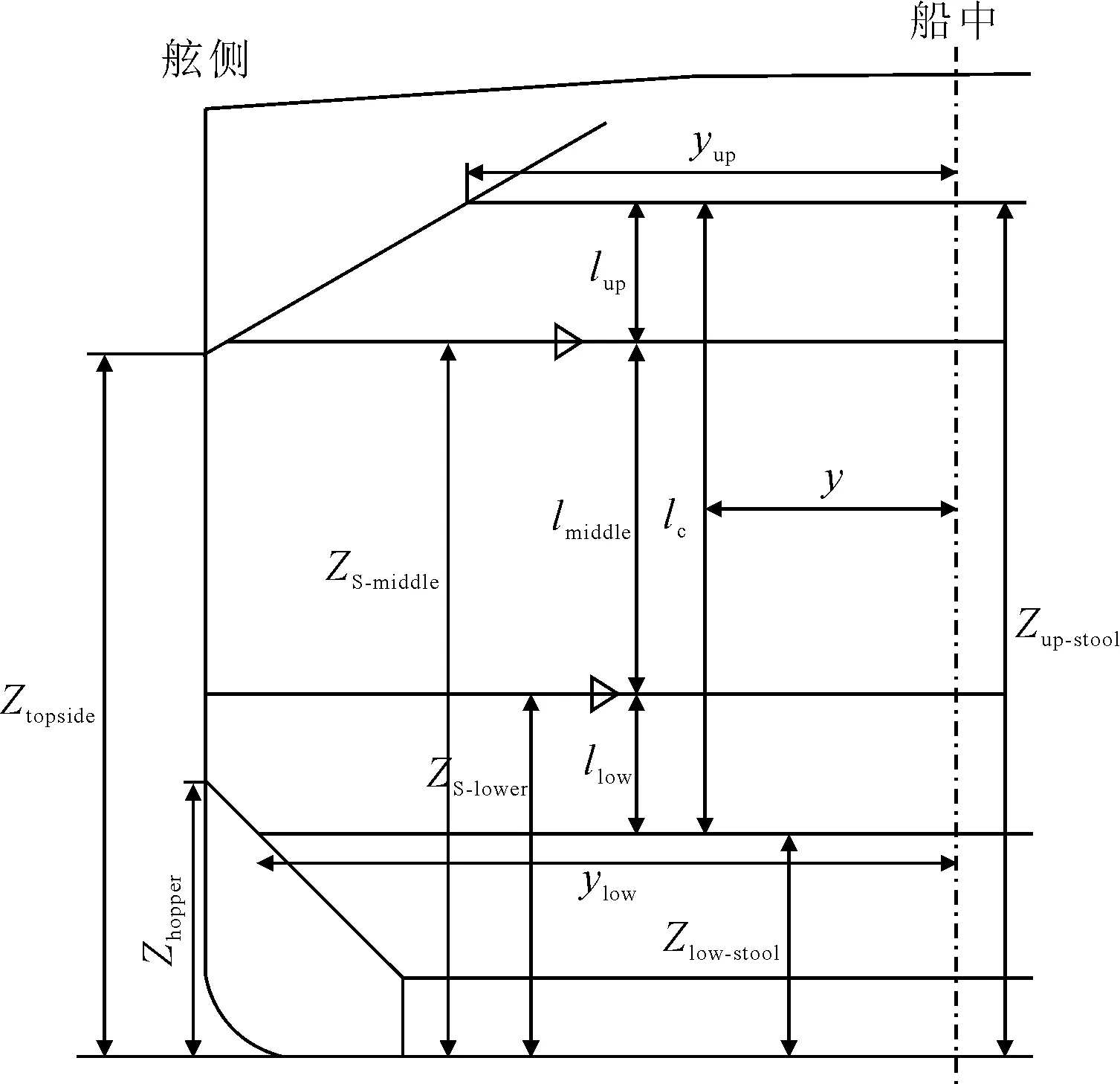

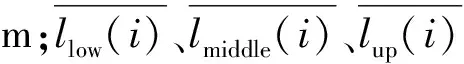

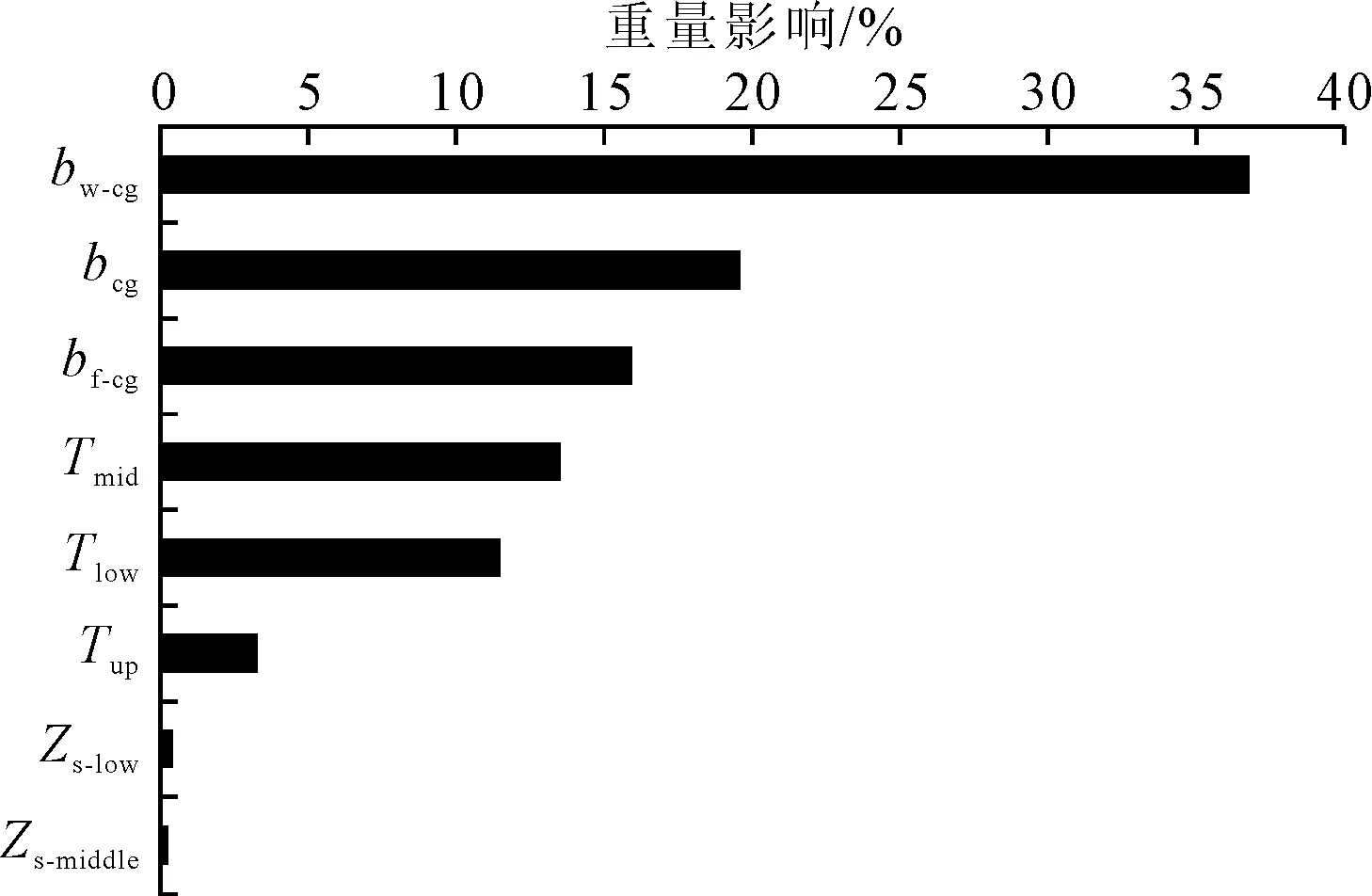

式中:n為槽條的數目,整數;lremain為剩余的寬度,0 設計中假定在船中的槽條面板寬度方向中心位于船中縱剖面,同時與舷側結構相連的須是槽條的面板,因此寬度lremain范圍設計為槽條面板,則邊緣的槽條面板寬度應為 bf-end=lremain+0.5bf-cg 當lremain較大,如接近scg時,邊緣槽條面板的寬度較大,存在安全隱患。針對槽條的布置提出兩種方案,當lremain<0.5scg時,槽條面板的中心與船中縱剖面對齊,如圖2中的方案一;當lremain>0.5scg時,槽條腹板的中心與船中縱剖面對齊,如圖3中方案二。兩種不同方案的選擇可保證邊緣槽條面板的寬度bf-end小于0.5scg+0.5bf-cg。 圖2 槽條布置方案一 2.1.2 載荷計算點 對于垂向框架的單元板格,規范定義的載荷計算點應選取板格上靠舷側的橫向坐標為計算點。本文的優化計算中,槽條的計算點均取靠舷側的點為相連槽條面板和腹板的載荷計算點。兩種槽型艙壁布置的載荷計算點分布見圖4。 圖4 槽型艙壁的載荷計算點 兩種分布的載荷點位置計算見式(9)。 yc=Carrscg-0.5bf-cg+nScgn=1,2,… (9) 式中:Carr為布置系數,布置方案一取1.0,布置方案二取0.5。 2.1.3 槽型艙壁的垂向布置 槽型艙壁規范設計時通常設置兩道水平板縫線將艙壁分為上部、中部和下部3塊。HCSR規范要求槽條下部的板厚從底凳頂部向上不小于0.15lc范圍內保持不變,槽條中部的凈板厚從頂凳向下不大于0.3lc范圍內保持不變。槽型艙壁的垂向分布見圖5。 槽型艙壁下端的水平板縫線的距基線高度zs-lower和上端水平板縫線的距基線高度zs-middle應滿足式(10)。 zs-lower≥zlowerzs-middle≥zmiddlezs-lower (10) 式中:zlower為從底凳向上0.15lc處距基線高度,m;zmiddle為頂凳向下0.3lc處距基線高度,m。 2.1.4 槽條的計算長度 基于HCSR規范要求,槽條的計算點應選在槽型的面板和腹板相交的點;槽條的計算長度為槽條“計算點”處從頂凳或頂邊艙斜板到底凳或底邊艙斜板之間的長度。隨著槽條參數和水平板縫位置的改變,每個槽條的載荷計算點也會隨著改變,所考慮槽型的計算長度也會變化,需建立載荷計算點、槽型的計算長度與槽條參數的關系。槽型艙壁上各關鍵點、板縫定位見圖6。 圖6 槽型艙壁各關鍵節點、板縫的定位 針對某典型的散貨船橫剖面設計,給出距中距離為y位置處的槽條計算長度lc的計算式。 (11) 式中:zup-stool為頂凳下端板距基線的高度,m;zlow-stool為底凳上端距基線的高度,m;yup為頂凳下端板與頂邊艙交點距船中距離,m;ztopside為頂邊艙斜板與舷側交點距基線的高度,m;ylow為底凳上端板與底邊艙斜板交點距船中距離,m;zhopper為底邊艙斜板與舷側交點距基線的高度,m。 槽條3部分的高度分別由式(12)求得。 (12) lmiddle=lc-lup-llow 式中:llow為槽條下部的高度,為下端板縫線與底凳之間的距離,m;lmiddle為槽條中部的高度,為上端板縫線與下端板縫線之間的距離,m;lup為槽條上部的高度,為上端板縫線與頂凳底部的距離,m。 2.1.5 槽型艙壁的質量計算 以壓彎型槽型艙壁為研究對象,腹板和面板取同一厚度,槽型艙壁的總質量為 (13) 2.2.1 槽型艙壁優化的數學模型 槽型艙壁優化設計的獨立要素有槽條面板寬度bf-cg、槽條面板厚度tf、槽條腹板寬度bw-cg、槽型腹板厚度tw、槽型深度dcg、下端水平板縫線高度zs-lower和上端水平板縫線高度zs-middle。槽型艙壁優化的數學模型為 minmass dcg φ≥55° BendingCapacity,ShearCapacity, BucklingCapacity SeamRequirement (14) 2.2.2 槽型艙壁的優化設計 在Excel中建立HCSR槽型艙壁的計算工況和載荷,基于2.1編寫了槽條布置、計算點、槽條計算長度和艙壁質量的計算公式,并在Excel中對槽條的局部強度、槽條抗彎能力、腹板抗剪切能力和腹板剪切屈曲能力進行校核,基于Excel在HyperStudy中建立優化模型。基于2.2.1節的數學模型,本次優化共8個變量。通過試驗設計(design of experient, DOE),采用可擴展的格柵序列法將8個優化變量對槽型艙壁總重量的影響進行靈敏度分析[6]。對8個設計變量在設計空間內進行了10 000次試驗,最終得到槽型艙壁總重量對各個變量的靈敏度,見圖7。 圖7 總重量對各設計參數的靈敏度分析 基于靈敏度分析,總重量與槽條參數bw-cg、bf-cg負相關,與dcg正相關;與下端水平板縫線高度zs-lower負相關,與上端水平板縫線高度zs-middle正相關。在3個槽條參數中,槽條腹板寬度bw-cg對總重量的影響最大;在上中下3個部分的板厚中,中部艙壁的板厚對總重量影響最大。 采用遺傳算法進行優化計算,初始設計的槽型要素、槽型艙壁上下部板縫線和重量及優化后的參數和重量見表1。 根據優化結果,原始設計槽型艙壁的重量為75.3 t,只進行槽型要素優化后的重量減少了0.9%,槽型要素優化后再進行板縫優化的重量比原始重量減輕了3.9%,將槽型要素、槽條上下部的板縫線一起優化的重量比原始設計減少了4.9%。基于Excel-HyperStudy的聯合優化方法綜合考慮槽型艙壁實際設計中的關鍵技術,可優化槽型要素和板縫布置,減輕槽型艙壁的重量,能用于工程實際中槽型艙壁的設計和優化。 1)基于Excel編寫的HCSR規范載荷體系聯合HyperStudy優化方法所做的非風暴壓載艙的槽型艙壁優化設計具備一定的實用價值。 2)靈敏度分析表明,在三個槽條參數設計變量中,槽型艙壁總質量與槽條面板寬度和槽條腹板寬度成負相關,且槽條腹板寬度對槽型艙壁總重量影響更大,可以為類似船舶的槽型艙壁的設計提供一定的優化方向。在上中下三個部分的板厚中,中部艙壁的板厚對總重量影響最大。 3)以某散貨船實船為例,綜合考慮槽型要素、板縫分布,優化設計后比原始槽型艙壁的重量減輕了4.9%,獲得了較好的優化結果。

2.2 槽型艙壁的優化設計

3 結論