下行穿層鉆孔高壓保壓注水消突技術研究與應用

孟戰成 李連昌 溫鵬鵬

(平煤股份勘探工程處,河南 平頂山 467000)

隨著煤礦開采深度的增加,高地應力和高瓦斯壓力重疊的災害日趨嚴重。礦井深部開采時,面臨著高瓦斯、高應力、高地壓等安全隱患,開采過程中極易誘發沖擊地壓、煤與瓦斯突出等礦井災害。平頂山礦區煤層瓦斯含量東部高、西部低,具有明顯的區域性與條帶性;己組和戊組煤層瓦斯含量高、丁組和庚組煤層瓦斯含量低[1],煤層埋深大,地應力高,瓦斯壓力大,煤層透氣性系數低,抽采較為困難,造成了礦井鉆探工程量大、抽采效率低、生產接替緊張等現狀。通過實施高應力突出煤層高壓保壓注水消突技術,增大煤層透氣性,增強抽采效果,減少鉆孔工程量,為實現高效抽采提供技術保障。

1 工作面概況

戊8-31240 工作面標高為-788~ -902 m,地面標高為+137~+156 m。戊8-31240 工作面沿戊8 煤層施工,戊8 煤層厚度2.0~2.8 m,平均厚度為2.3 m,戊8 煤層直接頂以泥巖為主,老頂多為中粒砂巖;戊8 煤層直接底為深灰色泥巖。戊8-31240 機巷高抽巷與戊8-31240 機巷按中-中外錯22 m 布置,戊8-31240 切眼高抽巷與戊8-31240 切眼按中-中外錯10 m 布置,在高抽巷施工穿層鉆孔高壓保壓注水消除機巷掘進過程中的突出危險性。

2 高壓保壓注水設計

煤層高壓注水是用高壓水預先濕潤煤體,在煤層開采前,通過施工鉆孔向煤體注入壓力水,使其滲入煤體孔裂隙,增加煤層水分[2]。高壓注水措施過程中為固、液、氣三相耦合狀態下的滲流過程,高壓水在鉆孔周圍潤濕煤體,從而影響煤層氣的滲流能力。水分對煤體滲透率的影響主要表現為:1)煤層經高壓注水后高壓水注入煤層使煤層內的裂縫數量、長度及張開度得到增加,擴充煤層氣的滲流途徑,增加了煤層的透氣性;2)煤層經高壓注水后高壓水進入煤的微孔隙中,煤表面的水分子將與甲烷分子進行競爭吸附,致使煤體對甲烷的吸附、解吸性能得到改變,進而影響了煤體甲烷滲透率;3)煤層經高壓注水后,高壓水提高煤的孔隙壓力,煤中孔隙壓力增大,煤中游離甲烷開始向吸附態轉換,煤吸附甲烷后會導致煤體發生膨脹變形,擠壓煤體的孔裂隙,降低煤的滲透率。

2.1 鉆孔設計

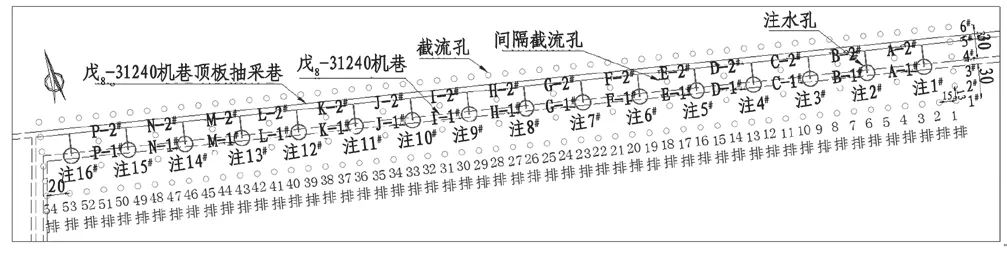

在戊8-31240 機巷高抽巷開口550 m 處向里至1350 m,總計800 m 機巷條帶區域,共布置16 個高壓注水鉆孔,鉆孔間距為50 m,鉆孔終孔位置距煤層底板0.5 m 左右,不穿透煤層。戊8 煤層高壓注水鉆孔設計傾角為-28°,預計孔深25 m,開孔位置位于上幫底板向上0.6 m。在戊8-31240 機巷高抽巷575 m 處1#注水孔為試驗孔,并在兩側30 m位置內設計12~14 個截流孔,截流鉆孔146 個,走向間隔15 m,首尾兩排傾向間隔13 m,中間間隔孔煤巷輪廓線外8 m,同時當作影響半徑考察孔。高壓注水鉆孔參數設計見表1,高壓注水鉆孔和截流鉆孔布置如圖1 所示。

圖1 戊8 煤層注水鉆孔和截流鉆孔布置圖

表1 戊8 煤層高壓注水鉆孔和截流鉆孔設計參數

2.2 封孔工藝

為滿足40~45 MPa 高壓注水的需求,研發高強度封孔工藝[3-5]。注水鉆孔內使用Φ25 mm 內徑、壁厚5 mm 無縫鋼管作為注水管,注水管每根長2 m,采用特制接頭連接,注水煤層頂板以下至終孔位置采用篩管。孔外的無縫鋼管尾端焊接高壓直通快速變徑接頭,確保與高壓膠管正常連接。戊8 煤層頂板最小封孔長度為16.7 m。下向高壓注水鉆孔和截流鉆孔均采用“兩堵兩注”帶壓封孔方式,封孔材料采用標號425 及以上的封孔水泥和“U”型膨脹劑,按4:1 的比例進行配比。具體封孔流程如下:

1)下放篩管和注水鋼管。帶堵頭的篩管放置注水鋼管前端,并下放到鉆孔終孔位置。

2)下放囊袋、排水管和注漿管。將囊袋固定在注水鋼管處,與排水管和注漿管一同下放到鉆孔中,里囊袋放置于戊8 煤層頂板煤巖交界處巖段,外囊袋放置于距離孔口0.5 m 處。

3)封孔注漿。注漿壓力不低于1.5 MPa,保壓3~5 min。

注水孔和截流孔封孔示意圖如圖2 所示。

圖2 戊8 煤層注水孔和截流孔封孔示意圖

3 高壓保壓注水試驗

3.1 孔口連接裝置

高壓膠管接口采用螺紋式C 型接口連接,與注水孔孔內壓裂鋼管接口采用DN 型U 型卡連接,孔內壓裂鋼管之間采用螺紋連接并纏繞生料帶,端管堵頭與管口采用高壓焊接。在地面進行了管路及接頭高壓承壓試驗,試驗結果顯示高壓膠管、壓裂鋼管以及各連接部位最高可承壓55 MPa 且無漏水現象,上述材料及連接方式均滿足高壓保壓注水試驗需要。

3.2 高壓注水參數選擇

戊8-31240 工作面埋深950~1041 m,該水平最小主應力為20.66~23.58 MPa,最大主應力為46.65~53.84 MPa,最大水平主應力與垂直應力比值為1.06~2.07,起裂壓力約為25.64~36.43 MPa。考慮管道阻力和壓力損失,因此,泵注壓力在26.61~38.80 MPa。

3.3 高壓注水過程

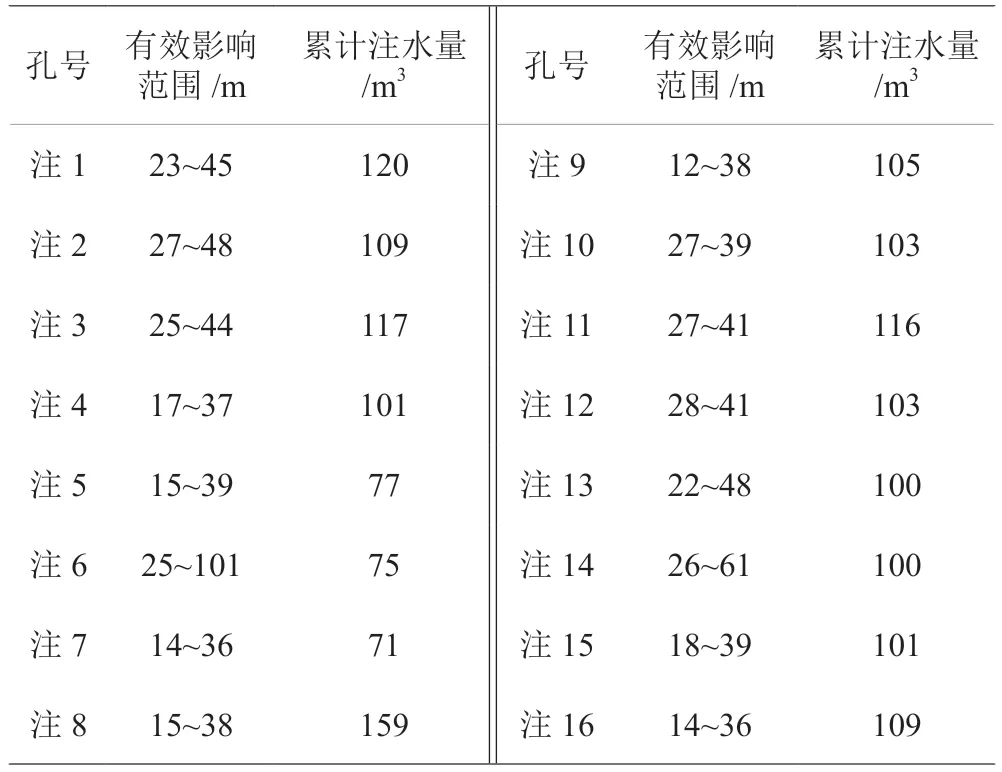

高壓保壓注水有效影響范圍如表2 所示。

表2 高壓保壓注水有效影響范圍統計表

高壓保壓注水孔實際泵注壓力30~47 MPa,實際注水次數2~5 次,采用多次少量循環注水工藝,單孔重復注水次數2~5 次,單次注水后保壓1 d,達到注水量之后保壓時間7~15 d。單次注水預計注水量為40 m3,具體注水循環次數和累計注水量根據實際情況而定。實際單孔累計注水量71~159 m3,累計總注水量1648 m3,實際百噸煤注水量為1~2 m3。

在采用多次重復高壓保壓工藝進行注水試驗后,試驗區域高壓保壓注水有效影響半徑為36~101 m。

4 高壓保壓注水影響范圍考察

高壓保壓注水影響范圍可以從多個方面多指標多維度進行考察,采用水力增透觀察孔以及兩側巷道形貌改變的方法來判定影響范圍。在進行高壓保壓注水之前,在注水孔周圍布置了截流孔,主要通過截流孔的孔口瓦斯、高壓水和煤泥涌出異常情況來判斷壓裂有效影響半徑的位置。

4.1 考察鉆孔設計

高壓保壓注水過程中,高壓水達到煤層起裂壓力后,裂縫網開始延展。隨著裂縫延展及瓦斯驅趕,注水區域原始煤體及圍巖應力平衡狀態被打破,應力重新分布,注水后煤體一定范圍內出現應力集中。通過優化鉆孔布置方式及注水施工順序,實現注水區域內縫網的有效貫通及卸壓空間的控制,避免戊組煤層實施高壓保壓注水過程中的應力集中對后期采掘工作的影響。

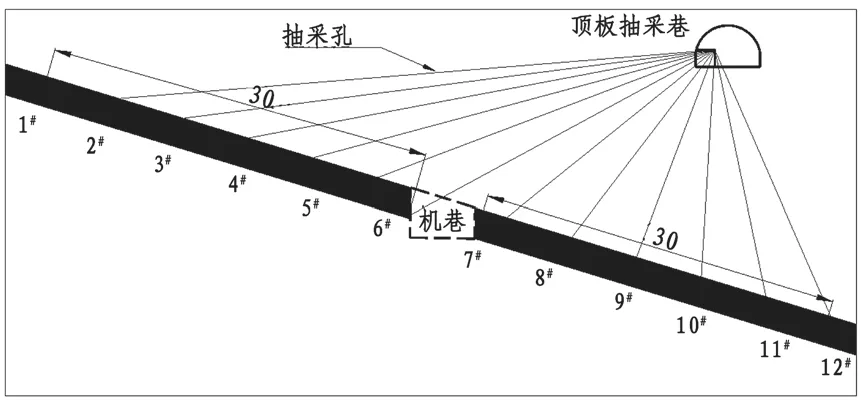

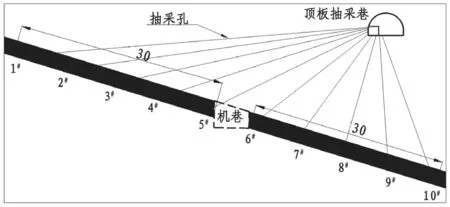

在戊8-31240 工作面高抽巷注1#、注2#和注4#孔兩側進行戊8 煤層穿層鉆孔抽采有效半徑考察。設計108 個鉆孔間距6 m×6 m、80 個鉆孔間距7 m×7 m、27 個鉆孔間距8 m×8 m 穿層網格孔,孔徑94 mm。考察鉆孔布置平面圖如圖3~圖5 所示。

圖3 抽采半徑(6 m×6 m)考察鉆孔布置圖(m)

圖4 抽采半徑(7 m×7 m)考察鉆孔布置圖(m)

圖5 抽采半徑(8 m×8 m)考察鉆孔布置圖(m)

4.2 效果考察結果

現將壓裂區域下向抽采鉆孔抽采效果與同巷道外端500 m 未壓裂區域下向抽采鉆孔抽采效果作如下對比分析。

按照穿層抽采鉆孔間距為6 m×6 m 設計,高壓保壓注水后平均瓦斯濃度達到41.87%,相比未進行高壓保壓注水區域的平均瓦斯抽采濃度6.80%提高了6.16 倍;平均單孔抽采純量為6.567 L/min,相比未進行高壓保壓注水區域的平均單孔抽采純量0.56 L/min 提高了11.73 倍。

按照穿層抽采鉆孔間距為7 m×7 m 設計,高壓保壓注水后平均瓦斯濃度達到35.51%,相比未進行高壓保壓注水區域的平均瓦斯抽采濃度6.80%提高了5.22 倍;平均單孔抽采純量為5.970 L/min,相比未進行高壓保壓注水區域的平均單孔抽采純量0.556 L/min 提高了10.74 倍。

按照穿層抽采鉆孔間距為8 m×8 m 設計,高壓保壓注水后平均瓦斯濃度達到48.84%,相比未進行高壓保壓注水區域的平均瓦斯抽采濃度7.66%提高了6.38 倍;平均單孔抽采純量為6.982 L/min,相比未進行高壓保壓注水區域的平均單孔抽采純量0.687 L/min,提高了10.16 倍。

綜合考慮抽采效率和效果,穿層抽采鉆孔設計按照間距為7 m×7 m 較為適宜。相比穿層鉆孔原設計4 m×4 m 計算,注水后100 m 巷道注水區域鉆孔數量179 個,相比未注水區域442 個,減少了59.5%;注水區域預抽鉆孔工程量5786 m,相比未注水區域13 117 m,減少了55.9%。800 m 巷道瓦斯治理時間成本節約15 個月左右,節省了瓦斯治理時間67%。

5 結論

1)首次在煤巷條帶區域高抽巷瓦斯治理工程中應用高壓保壓注水消突技術、引入截流卸壓工藝,高壓保壓注水工藝參數為泵注壓力30~45 MPa,注水次數2~5 次,保壓時間7~15 d,單孔注水量100~150 m3,百噸煤注水量為1~2 m3。

2)研究了下向高壓注水鉆孔的高強度封孔工藝,下向高壓保壓注水鉆孔采用“兩堵兩注”帶壓封孔工藝,有效封孔長度為17 m 時,至少可承壓48 MPa。

3)在對抽采鉆孔定期排水的前提下,高壓保壓注水后7 m×7 m 穿層抽采鉆孔平均瓦斯濃度達到35.51%,相比未進行高壓保壓注水區域的平均瓦斯抽采濃度6.80%提高了5.22 倍;平均單孔抽采純量為5.970 L/min,相比未進行高壓保壓注水區域的平均單孔抽采純量0.556 L/min 提高了10.74 倍。

4)采用高壓保壓注水后,瓦斯預抽鉆孔工程量減少了55.9%,瓦斯治理周期減少了15 個月,提高了瓦斯治理效率、效果。