樣本托緩存裝置的設計與應用

張帥,姜宗品(通信作者),趙鵬,王超

安圖實驗儀器(鄭州)有限公司 (河南鄭州 450016)

體外診斷是指在人體外通過對人體樣本(如血液、體液、組織等)進行檢測而獲取臨床診斷的信息產品和服務[1]。目前,國外體外診斷企業基本具備診斷試劑和設備的生產能力,而國內企業以生產試劑為主,同時具備高端診斷設備研發實力的企業較少[2-3]。 國內體外診斷相關的實驗室自動化系統設備功能相對薄弱,許多設備仍采用手動提供樣本托的供給方式。人工供給樣本托費時費力、效率低且無緩存。因此,如何提高樣本托的供給效率,增加自動化緩存,是目前相關設備生產企業研究的重點[4]。

1 樣本托緩存裝置的設計

樣本托緩存裝置用于實驗室自動化流水線中的樣本托供給,能夠實現樣本托的高效供給,減少人工供給費時費力的問題,同時保障樣本托的自動化緩存。

1.1 樣本托緩存裝置的工作原理

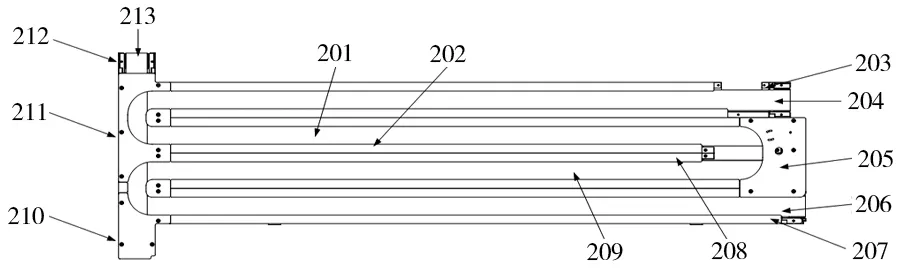

樣本托緩存裝置主要由傳送帶緩存機構、轉向機構和自張緊機構組成[5-7]。該裝置工作時,需設置樣本托緩存裝置的一端為入口,另一端為出口。由自張緊裝置提供皮帶動力,相鄰皮帶傳輸方向相反,軌道采用同軸設計原理,水平方向1 個自張緊裝置可帶動2 條皮帶同時運行[8-9]。垂直方向為單獨1 個自張緊裝置,其中樣本托緩存裝置傳送帶緩存裝置至少為2 個,且平行設置,由自張緊裝置提供皮帶動力,相鄰傳送帶緩存裝置的傳送方向相反。轉向裝置用于自動傳輸樣本托。如圖1 所示,樣本托依次通過入口進入樣本托緩存裝置,通過傳送帶緩存裝置輸送樣本托,當樣本托運行至傳送帶緩存裝置的末端時,通過導向片轉向進入下1 個傳送帶緩存裝置。此時樣本托在運行至軌道末端時,需通過轉向裝置運行至下1 個傳送帶緩存裝置并進行輸送,直至樣本托到達樣本托緩存裝置的出口緩存。

圖1 樣本托緩存裝置

1.2 硬件材料與結構設計

1.2.1 傳送帶緩存機構

傳送帶緩存機構組件主要為型材機加件,材質選用型號為A6061 的鋁合金。導向片為2.0 鈑金件,材質選用型號為A6061 的鋁合金。同步帶為聚氨酯材料。裝配使用的固定連接件優先選用型號為SUS304 的不銹鋼材質。

如圖2 所示,傳送帶緩存機構主要由傳送帶1、第一導軌、傳輸帶2、第二導軌、導向片1、導向片2、傳送帶3、第三導軌、導向片3、傳送帶4、第四導軌、傳送帶5、第五導軌組成。第一、二、三、四導軌作為支撐組件水平并排安裝,導軌兩端需安裝同步輪及軸承組裝,用于連接傳送帶,第五導軌兩端安裝同步輪與連接傳送帶5 后,整體與水平傳送組件進行拼接。導向片1、2、3 用于固定各零件,使其緊密貼合安裝,另可用于樣本托的換向傳送,傳送帶5 為垂直運行,傳送帶1、2、3、4 為水平運行。傳送帶1 與傳送帶3 運行方向一致,傳送帶2 與傳送帶4 運行方向一致。

圖2 傳送帶緩存機構

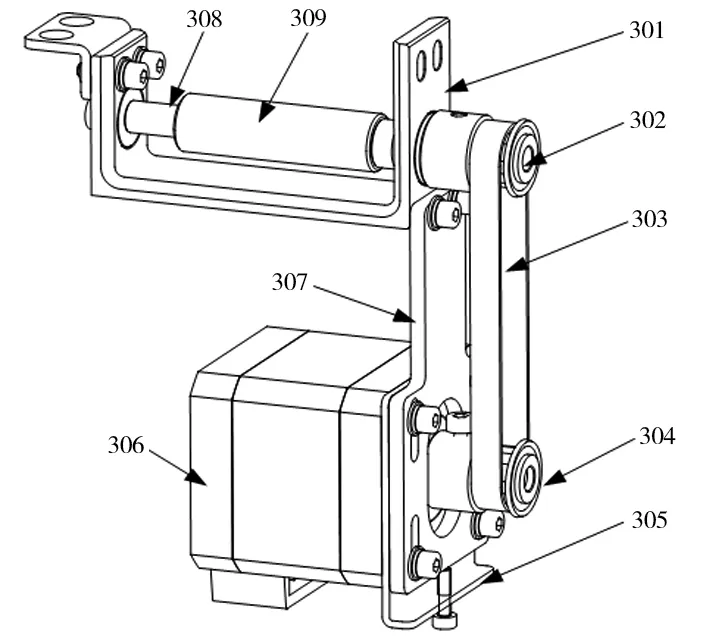

1.2.2 轉向機構

如圖3 所示,轉向機構主要由轉向軸、聚氨酯同步輪、轉向固定板、同步輪1、同步輪2、同步帶、電機固定板、電機、電機張緊板組成。其標準件為:聚氨酯同步輪、同步帶、同步輪1、同步輪2 和電機。定制件中的機加件:轉向軸材質為SUS304 不銹鋼。鈑金件:轉向固定板材質為SUS304 不銹鋼。轉向機構中的轉向固定板支撐整個機構,電機作為動力裝置帶動同步輪2、同步帶、同步輪1 運行,同時帶動轉向軸轉動。

圖3 轉向機構

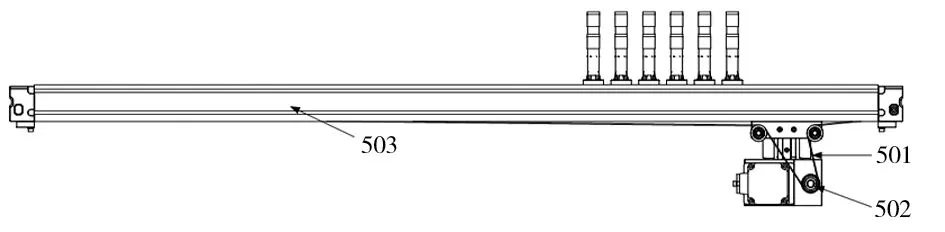

1.2.3 自張緊機構

如圖4 所示,自張緊機構由電機、張緊調整板、安裝板、惰輪安裝板、皮帶、主動輪、從動輪、彈簧、滑軌安裝板、滑軌和惰輪組成。其中,標準件為:電機、皮帶、主動輪、從動輪、彈簧、滑軌和惰輪。定制件中的機加件(安裝板、惰輪安裝板和滑軌安裝板)材質為A6063 鋁合金。鈑金件(張緊調整板)材質為SUS304 不銹鋼板。自張緊機構的安裝板支撐整個機構,電機作為動力裝置帶動主動輪,通過皮帶帶動從動帶輪運行,運行時通過彈簧調整自身的自張緊。自張緊裝置采用集成化和模塊化設計,便于安裝和兼容多種規格導軌,如圖5 所示。

圖4 自張緊機構

圖5 自張緊機構應用場景

1.3 軟件邏輯設計

樣本托緩存裝置的軟件邏輯工作流程,如圖6所示。樣本試管在進入主軌道后,通過射頻識別裝置讀取樣本托底部的相關樣本數據,通過上位機判斷是否需要進行離心操作。若需進行離心,樣本會自動進入離心機,樣本托隨后通過軌道傳輸到樣本托緩存裝置區域,利用同步帶及轉向裝置依次傳輸進入軌道內,樣本完成離心后試管被放入樣本托,最后樣本托進入出樣軌道。 其中,樣本托的緩存裝置可緩存100 個樣本托,同時實現緩存過程中樣本托不滯留、不卡頓的要求。

圖6 軟件邏輯設計工作流程

2 樣本托緩存裝置運動力學分析

樣本托緩存裝置在樣本托傳輸過程中存在疲勞問題及故障率較多的現象,因此對驅動裝置的要求相對較高。現以驅動裝置為例,進行運動力學分析,即主要通過轉動慣量和轉矩的計算確定相關驅動裝置電機的參數。

2.3.1 轉動慣量

JL=(nJP+Jm)/ig;

JP=mpD/8;

Jm=mD/4;

式中,JL為總負載慣量(kg·m2);JP為帶輪/滾筒慣量(kg·m2);Jm為負載慣量(kg·m2);n為帶輪/滾筒個數(個);ig為減速比;m為負載重量(kg);mp為帶輪/滾筒質量(kg);D為帶輪/滾筒直徑(mm);

1 個樣本托質量為60 g,1 條軌道可運行25 個樣本托,4 條軌道共可運行100 個樣本托(質量共計為600 g),又因1 個電機可帶動2 條軌道同時運行,樣本托共為50 個,可計算負載重量m=3 kg。結合已知參數:D=20 mm、mp=0.02 kg、n=2、ig=1.25,可計算出JL=1.93 kg·m2。

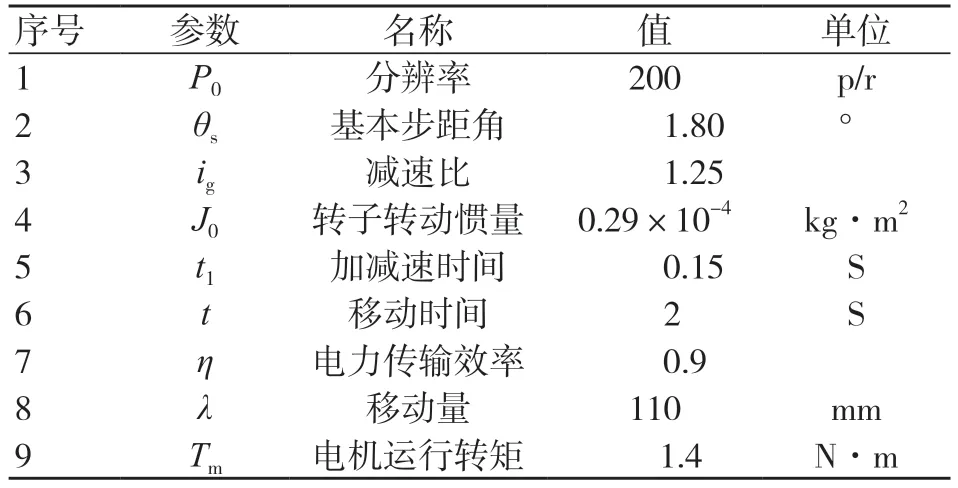

2.3.2 電機參數的選擇及校核

根據轉動慣量及設計需求,選擇電機參數見表1,并校核慣性比及安全系數。

表1 電機參數選擇

慣量比的公式為:

β=JL/i2J0

結合上述JL及i和轉子轉動慣量J0,可求出β=0.66,慣量比<10 為合格,滿足要求。

安全系數的公式為:

S=Tm/T

T=Ta+TL;

Ta=2π(JL+J0)×N/60/t1/η

TL=FD/(2πηigηg)

N=60×λ×ig/[(t-t1)πD]

F=mgμcos0°

式中,T為轉矩(N·m);Ta為加速轉矩(N·m);TL為負載轉矩(N·m);N為電機轉速(r/min);t1為加速時間(s);t為移動時間(s);ηg為效率;ig為減速比;η為帶輪/滾筒效率;μ為滑動面摩擦系數;λ為移動量(m);F為摩擦推力(N);

結合上述已知參數:帶輪/滾筒效率η=0.9、ig=1.25、ηg=0.9、μ=0.2、t1= 0.15 s、t=1 s、移動量λ=110 mm,以及Tm=1.4 N·m,從而得出運行安全系數S=16.299,滿足使用要求(S ≥2)。

3 樣本托緩存裝置的應用

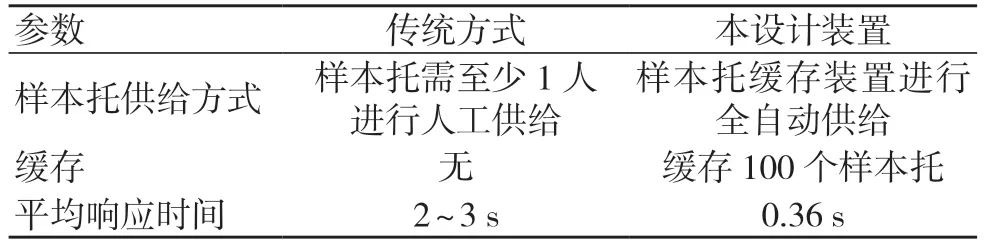

樣本托緩存裝置配套應用于醫用實驗室離心模塊,作為離心模塊的重要組成部分。目前樣本托的供應多采用傳統方式(手動或半自動提供樣本托),樣本托供給不足,工作效率較低,無樣本托緩存。與本設計裝置對比見表2。

表2 傳統方式與本設計裝置對比

本研究設計的樣本托緩存裝置創新點如下:(1)可緩存。該裝置增加100 個樣本托緩存區,能夠保障樣本托及時有效地進入緩存區等待;在滿足通量的情況下,當樣本管完成離心后,樣本托可以盡快到達指定位置,樣本管無需等待。 (2)成本低。該裝置能夠全自動供給樣本托,減少了傳統供給方式的時間成本、人工成本和管理成本。(3)效率高。該裝置單個樣本托響應時間為0.36 s,傳統方式響應時間為2~3 s,其效率提高82%~88 %,等效624 萬次疲勞壽命,可節省凈時間118~190 d。

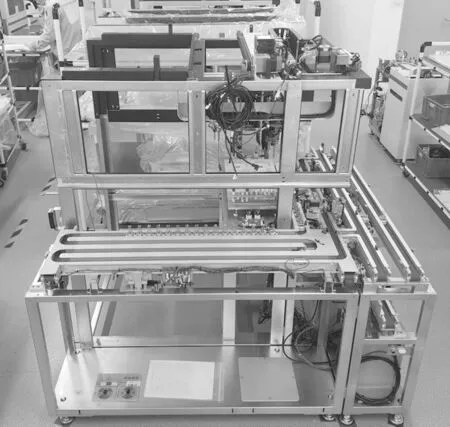

經應用測試及并線疲勞測試結果顯示,樣本托可通過傳輸順利到達樣本托緩存裝置,并實現與模塊間的并機配合,等效10 年疲勞,624 萬次測試量,測試結果未出現問題,滿足疲勞測試要求(圖7)。

圖7 并機疲勞測試

4 總結

本研究設計的樣本托緩存裝置分別對傳送帶的緩存機構、轉向機構和自張緊機構3 部分進行硬件材料與結構設計,并結合軟件邏輯設計分析,構建出整體結構和布局。同時進行運動力學分析,完成電機的選型與校核,為其提供理論基礎。經應用和疲勞測試,進一步驗證該裝置設計的可靠性。結果表明,該裝置作為體外診斷樣本托供給的初始環節,能夠替代傳統的人工或半自動化供給方式,實現穩定、高效和大容量的緩存,為樣本托的供給和緩存場景提供了有利的參考。