基于恒流源的增強型GaN 動態導通電阻特性研究

周子牛,敬 成,魯金科,趙 浩

(1.三峽大學 電氣與新能源學院,湖北 宜昌 443000;2.國網廣元供電公司,四川 廣元 628000)

0 引言

相較于傳統Si 基器件,GaN 器件因其開關頻率高、導通電阻低的優點,在高頻、高功率密度的變換器中有著廣闊的應用前景[1]。但是氮化鎵器件在實際應用中面臨一系列可靠性問題,動態導通電阻現象是其中重要的問題之一[2]。

動態導通電阻現象指的是當氮化鎵器件從高壓阻斷狀態進入到導通狀態后,由于“虛柵”效應以及熱電子注入現象,導致導通電阻大于靜態導通電阻(即標稱導通電阻)[3]。動態導通電阻現象會增大氮化鎵器件的通態損耗并降低變換器效率,同時也會導致器件的溫升更加嚴重[2]。研究動態導通電阻的變化規律,有利于準確評估氮化鎵器件通態損耗、優化變換器散熱設計以及提高變換器功率密度。

目前已有文獻研究了不同工作條件下氮化鎵器件動態導通電阻的變化規律。文獻[4]利用雙脈沖測試電路評估了氮化鎵器件的動態導通電阻變化規律,但是雙脈沖測試電路存在斷態電壓應力時間無法控制的問題,且注入被測器件的電流會隨時間變化,會在被測器件上產生壓降,影響測試精度。文獻[5]利用電壓源與被測器件、電阻相串聯的方式研究了斷態電壓大小對被測器件動態導通電阻的影響,但是注入被測器件的電流未經過反饋控制,會隨著被測氮化鎵器件導通電阻的變化而發生變化。變化的測量電流會影響導通電阻測量的精度。相比之下,使用恒流源測試可避免因電流變化導致的測量誤差。現有的恒流源測試方案[6]中所設計的恒流源性能如表1 所示,這些恒流源穩定時間較長且輸出電流能力有限,不僅難以滿足在線監測導通電阻的需求,而且使得導通電壓的測量較為困難。

表1 現有恒流源測試方案的性能

針對上述問題,本文提出一種基于高速脈沖恒流源的脈沖電流?電壓測試平臺及其測試方法。所設計的恒流源輸出能力強,穩定速度快,不僅使得測量被測器件導通電壓較為容易,還具有在線監測高頻下GaN 器件動態導通電阻變化的潛力。此外,通過所設計的測試平臺,從溫度、斷態電壓應力和斷態電壓持續時間等方面對兩款增強型GaN 器件做了較為詳細的動態導通電阻測量。

1 測試平臺及測試方法

1.1 測試平臺

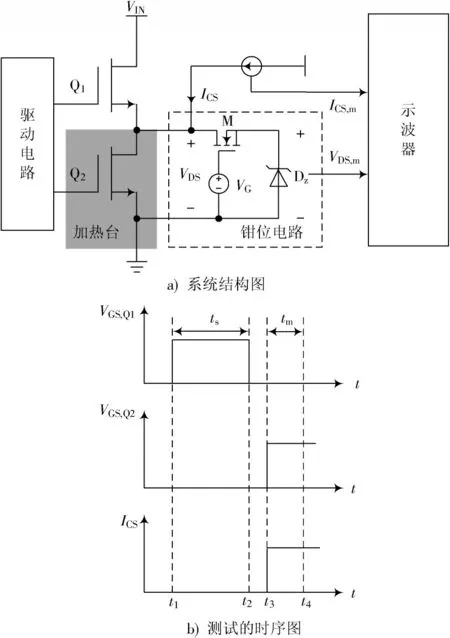

本文采用的測試平臺結構如圖1a)所示,該平臺由半橋電路、高速脈沖恒流源、加熱臺以及鉗位電路構成。其中半橋電路的上管Q1為輔助管,下管Q2為被測器件。在該平臺中,半橋電路為被測器件提供測試條件,高速脈沖恒流源為被測器件注入恒定的測試電流,鉗位電路用以獲取被測器件的導通電壓,加熱臺用以模擬被測器件的環境溫度。通過所提出的測試平臺,可以評估斷態電壓及溫度變化時氮化鎵器件的動態導通電阻的變化情況。平臺測試的時序圖如圖1b)所示。

圖1 GaN 動態導通電阻測試平臺及測試時序圖

1.1.1 高速脈沖恒流源

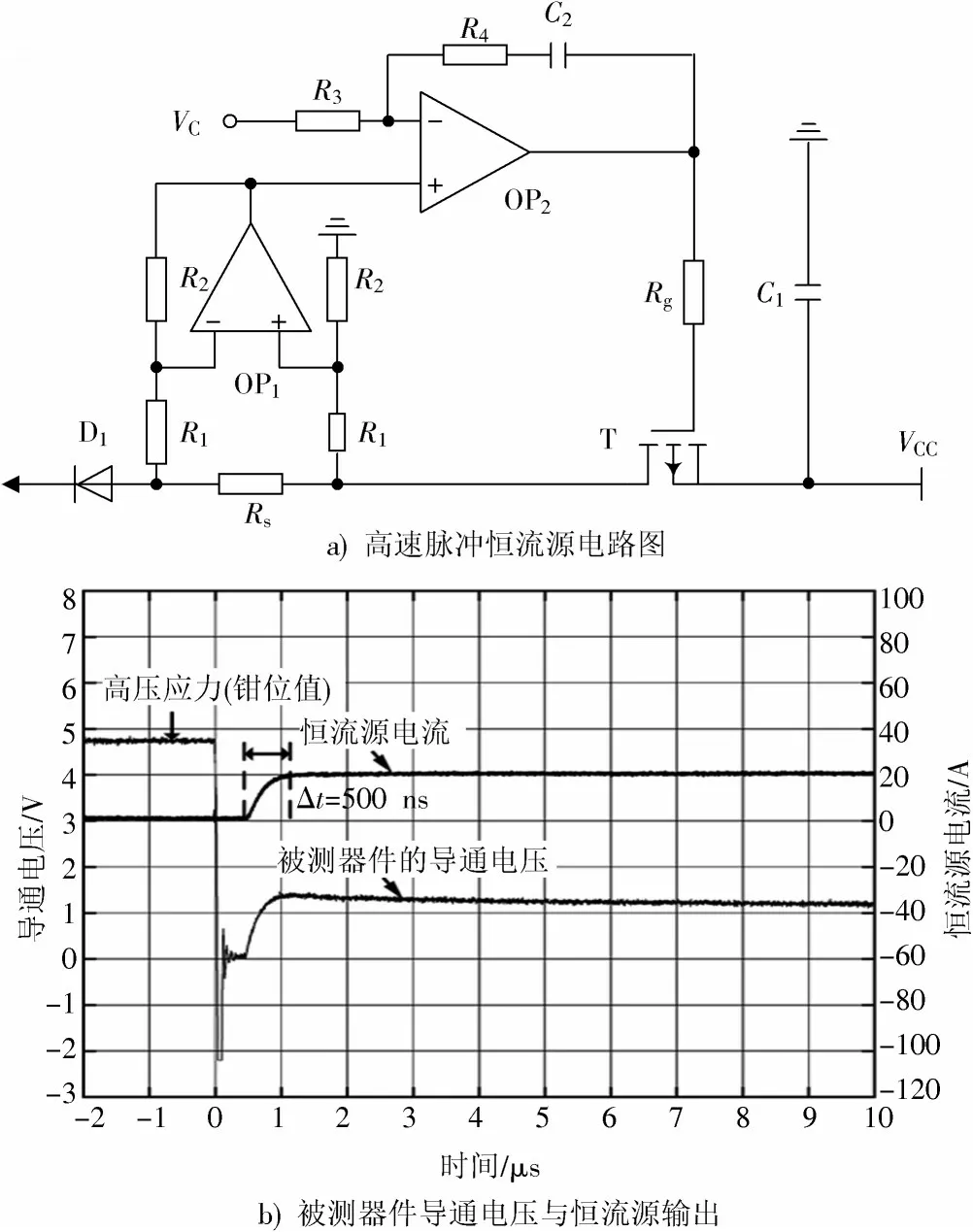

測試平臺中的高速脈沖恒流源電路如圖2a)所示。該高速脈沖恒流源由差動放大電路、PI(比例?積分)調節電路以及控制電路構成,可以輸出高精度、低延時的測試電流。Rs為電流采樣電阻,P 型MOS 管T 用于電流控制,R3、R4、C2和運算放大器OP2構成PI 調節電路,R1、R2與運算放大器OP1構成差動放大電路。當被測器件導通時,電流經Rs和二極管D1輸出,在Rs上產生的電壓被差動放大器采樣,運算放大器OP1的輸出電壓與參考電壓VC比較并經過PI 調節器調節后,運算放大器OP2的輸出電壓控制T 在飽和區的飽和程度以調節輸出電流。通過設定R1、R2、Rs及VC可以調節輸出電流。

圖2 高速脈沖恒流源

恒流源輸入側的超級電容C1用于維持輸出電流,PI調節器參數需要妥善配置以防止輸出電流振蕩。為了確保輸出電流的高精度,采樣電阻的精度設置為0.1%,溫漂為25 ppm。運算放大器OP1和OP2具有較高的壓擺率,保障了輸出電流的低延時以及快速穩定能力。所設計的恒流源輸出電流為20 A,輸出電流可在0.5 μs 左右達到穩定值,測試波形如圖2b)所示。

1.1.2 鉗位電路

導通電阻的測量基于被測器件漏源極導通電壓和漏極電流的測量。在本文中,漏極電流由高速脈沖恒流源設定并通過采樣電阻實現測量,故只需要測量漏源極導通電壓即可測得導通電阻。導通電壓的測量則面臨開關前后壓差過大引起的測量誤差問題[9],為了解決這一問題,本文采用一種鉗位電路,既能鉗位被測器件的斷態電壓應力,又可以準確反映被測器件的導通電壓。

本文采用的鉗位電路圖如圖1a)所示,該電路由N溝道MOSFET M、穩壓二極管Dz、附加電壓源VG構成。其工作原理如下:當被測器件關斷時,電流流經M 和Dz,M 的源極升高,M 的VGS降低,流經Dz的電流降低,最終,測量電壓VDS,m即Dz的電壓,會穩定在VG-Vth,M(Vth,M為M的閾值電壓);當被測器件導通時,M 漏極和源極之間的電壓下降,穩壓管電壓值小于穩壓值,M 的VGS>Vth,M,M完全導通,但M 漏源極壓差很小,流經M 的電流極小,M上的壓降可以忽略,此時Dz的電壓即為導通電壓。利用鉗位電路測得的被測器件的導通電壓如圖2b)所示。

1.2 測試方法

本文的測試平臺利用圖1a)中開關管Q1控制被測器件Q2的斷態電壓,具體工作時序如圖1b)所示。t1~t2時段中Q1導通,Q2關斷,Q2承受斷態電壓VIN。為了防止Q1、Q2同時導通,引入死區時段t2~t3;t3~t4時段中,Q1關斷,Q2導通,恒流源為Q2注入電流,此時測量Q2導通電壓并計算導通電阻。記t1~t2時段為施加應力時段ts,t3~t4為測試時間tm,調整ts時長可以調整被測器件的斷態電壓持續時間,調整VIN可以調整被測器件承受斷態電壓的大小。

當施加應力時間ts為1 μs,測試時間tm為1 μs 時,本測試平臺可以用于500 kHz 高頻下GaN 器件動態導通電阻的在線監測。

2 測試結果

基于上述測試方法,選取額定電壓分別為650 V 的GS66508B 和200 V 的EPC2019 兩種增強型GaN 器件進行動態導通電阻測試,二者的標稱導通電阻分別為50 mΩ 和42 mΩ。被測器件封裝形式分別為GaNPX 和BGA,根據被測器件的封裝特點,分別設計并優化測試平臺,完成兩款測試平臺的搭建。通過示波器讀取鉗位電路測得的導通電壓VDS,m與恒流源輸出電流ICS,如圖2b)所示,并計算導通電阻Ron=VDS,m/ICS。按照圖1b)的測試時序設置不同的測試條件,測試對應條件下GaN器件動態導通電阻的變化,繪制以影響因素為自變量,以tm時段內平均導通電阻與標稱導通電阻的歸一化導通電阻之比Ron/Rdc為因變量的動態導通電阻變化曲線。測試內容包括斷態電壓應力、斷態電壓應力持續時間和溫度。

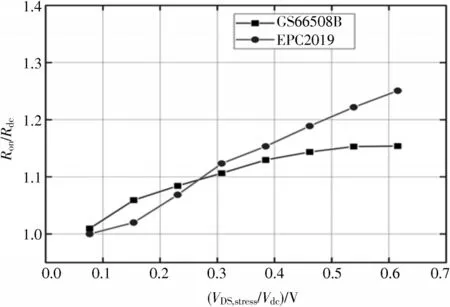

2.1 斷態電壓應力對導通電阻的影響

設定ts為1 s,tm為10 ms,設定被測器件的環境溫度為30 ℃,改變斷態電壓應力,分別測量兩款被測器件的導通電壓,計算出各自對應的導通電阻并繪制曲線,如圖3 所示。橫軸表示以額定電壓為基準值的斷態電壓應力,縱軸表示歸一化的平均導通電阻。隨著斷態電壓應力的升高,兩款被測器件的導通電阻隨之增加,其中EPC2019 的歸一化導通電阻從1 變化至1.25,而GS66508B 的歸一化導通電阻從1 變化至1.15。

圖3 導通電阻隨斷態電壓的變化曲線

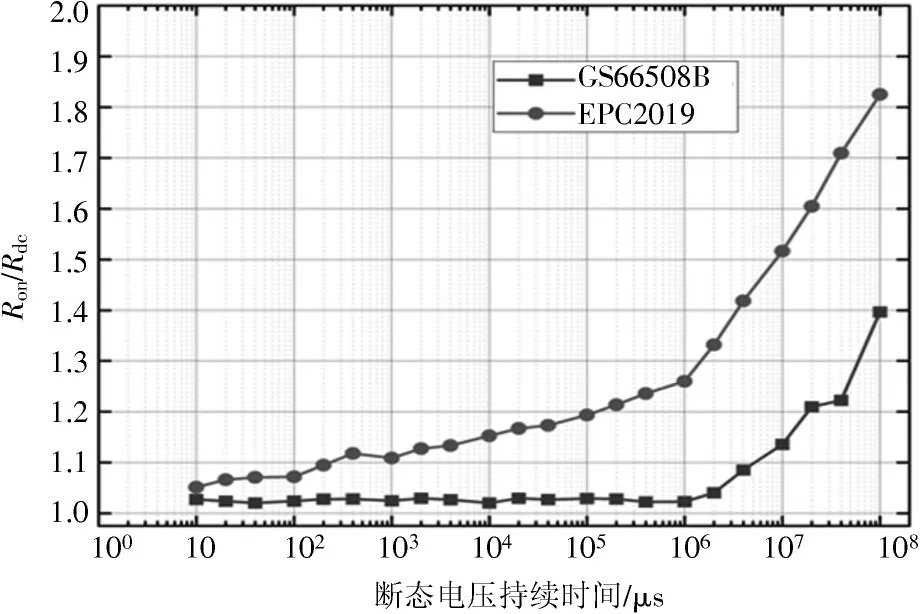

2.2 斷態電壓持續時間對導通電阻的影響

設定斷態電壓為100 V,tm為10 ms,被測器件的環境溫度為30 ℃,改變ts時段的時長,分別測量兩款被測器件的導通電壓,計算各自的導通電阻并繪制曲線,如圖4 所示。橫軸表示斷態電壓應力持續時間,縱軸表示歸一化的平均導通電阻。由圖4 可知:斷態電壓持續時間在1 s 以下時,GS66508B 導通電阻基本不變,而EPC2019 的歸一化導通電阻從1.05 升高至1.27;而斷態電壓持續時間在1 s 以上時,GS66508B 的歸一化導通電阻從1.02 升高至1.4,而EPC2019 的歸一化導通電阻從1.27 升高至1.81。

圖4 導通電阻隨斷態電壓持續時間的變化曲線

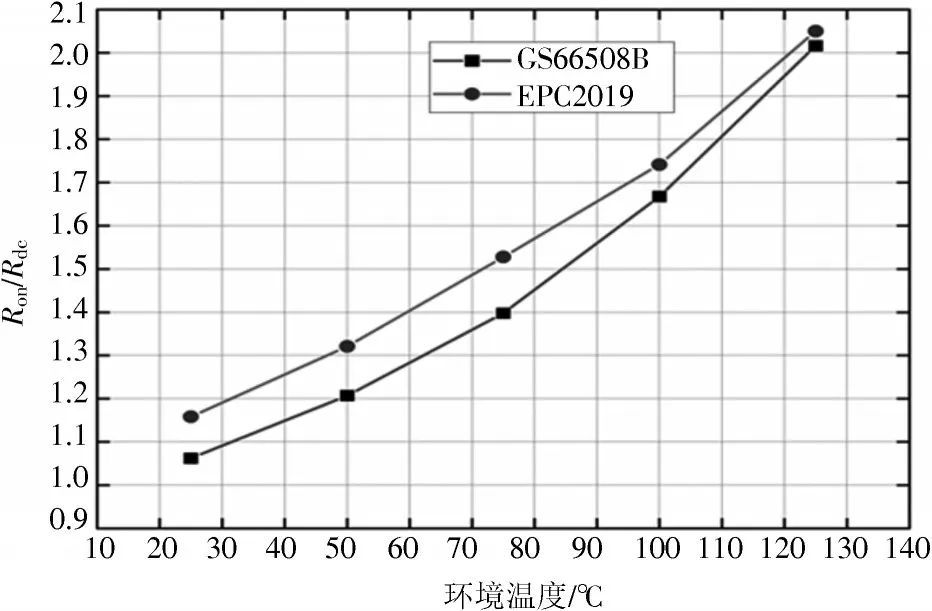

2.3 溫度對導通電阻的影響

設定斷態電壓為100 V,ts為1 s,tm為10 ms,調整加熱臺溫度來改變被測器件的環境溫度,分別測量兩款被測器件的導通電壓,計算各自的導通電阻并繪制曲線,如圖5 所示。橫軸表示環境溫度,縱軸表示歸一化的平均導通電阻。隨著溫度的升高,兩款被測器件的導通電阻都呈現上升趨勢,GS66508B 的歸一化導通電阻從1.05 增加至2.01,EPC2019 的歸一化導通電阻從1.15 升高至2.05。

圖5 導通電阻隨溫度的變化曲線

3 動態導通電阻現象分析

綜合上述測試結果,斷態電壓應力、斷態電壓持續時間以及溫度都會影響GaN 器件動態導通電阻,但是各因素影響程度不同。具體而言,被測器件的環境溫度對動態導通電阻現象影響最明顯,斷態電壓持續時間對動態導通電阻的影響僅次于溫度,而斷態電壓應力的影響最小。

基于測試結果,在GaN 器件應用層面,可考慮以下方法優化動態導通電阻現象造成的影響:

1)隨著斷態電壓應力的增大,被測器件的導通電阻持續增大。因此,GaN 器件的工作電壓不宜過大。

2)隨著斷態電壓持續時間的增大,兩款被測器件的導通電阻呈現增大趨勢。顯然,在實際應用中,GaN器件的開關頻率不宜太小。

3)隨著測試溫度的升高,被測器件的導通電阻也出現較大的升高,而導通電阻的升高又會進一步強化熱效應,因而GaN 器件在應用時對散熱設計有較高的要求。

4 結論

本文提出了一種基于高速脈沖恒流源的GaN 器件動態導通電阻的測試方法及相應測試平臺,在不同影響因素(包括斷態電壓應力、斷態電壓持續時間和溫度)下,對兩款器件進行動態導通電阻測試。所設計的恒流源具有輸出能力強、穩定速度快的特點,具有在線監測GaN 器件動態導通電阻的潛力。測試結果表明,斷態電壓應力、斷態電壓持續時間以及溫度會對GaN 器件動態導通電阻現象造成不同程度的影響。因此,GaN 器件應用中應綜合考慮電壓應力、開關頻率、工作溫度和散熱設計等多種因素,盡量讓器件工作時的導通電阻足夠小,以確保變換器性能處于最優區間。