雙邊箱斜拉橋鋼梁步履式頂推施工關(guān)鍵技術(shù)分析

黃景新 (中鐵四局集團有限公司,安徽 合肥 230023)

1 引言

近年來,我國一直在大力推進交通基礎(chǔ)設(shè)施的建設(shè),促進了公路交通事業(yè)的迅速發(fā)展。隨著橋梁技術(shù)的不斷進步,鋼結(jié)構(gòu)橋梁由于其自重輕、結(jié)構(gòu)強度高等優(yōu)勢,被越來越廣泛地應(yīng)用在大跨度橋梁上。

頂推法施工是通過設(shè)置鋼導梁和臨時墩、滑道、水平千斤頂施力裝置,將梁段連接在一起,采用滑道及千斤頂施力裝置將梁段移動至指定部位的一種施工方法。由于其不需要支架和大型機械、工程質(zhì)量容易控制、占用場地少、不受季節(jié)影響等,被越來越廣泛地應(yīng)用在大跨度橋梁上。金寨南路橋主橋為非對稱鋼-混梁獨塔雙索面斜拉橋,采用頂推法施工,通過有限元軟件進行數(shù)值模擬得到頂推過程中鋼箱梁、導梁的內(nèi)力和變形指標,結(jié)合施工過程,監(jiān)測鋼梁內(nèi)力和變形最大值出現(xiàn)的施工工序,有效保障了施工安全。

2 工程概況

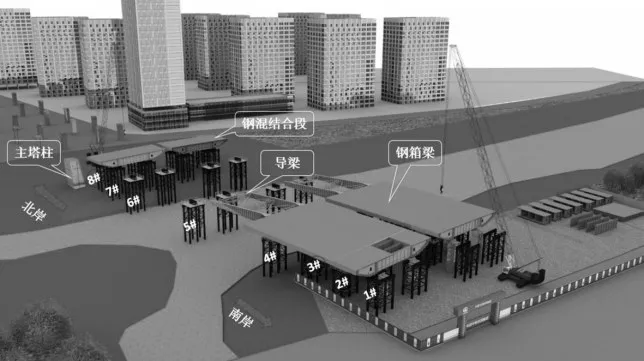

金寨南路橋主橋平面位于直線上,跨徑布置為(32+65+160)m,主跨為160m,跨越通航水域。主橋結(jié)構(gòu)形式為非對稱鋼-混梁獨塔雙索面斜拉橋,橋梁分幅布置,單幅標準橫斷面寬度30.0m,間距3.1m,橋全寬63.1m。主塔采用C50 現(xiàn)澆混凝土,塔柱采用矩形截面塔,塔高112m,橋梁結(jié)構(gòu)如圖1 所示。

圖1 主橋總體布置圖

主橋主梁采用鋼-混混合梁,其中主跨采用鋼箱梁、邊跨采用混凝土梁。主跨鋼箱梁全長148m(含鋼混結(jié)合段),鋼箱梁橫斷面采用雙邊箱形截面,鋼箱梁全寬30m,鋼箱梁頂板頂至水平底板頂?shù)母叨葹?.3m,通過整體旋轉(zhuǎn)形成2%的橋面橫坡。全橋共13 個節(jié)段,共分為A、B、C、JH 四種梁段,橫隔板標準間距為3m。其中A 梁段為標準段,長度12.00m;JH 段為鋼混結(jié)合段,長度9.55m;B 梁段為過渡段,長度12.00m;C 梁段為支撐段,長度8.00m。主跨鋼箱梁階段劃分如圖2所示。

圖2 主橋總體布置圖

鋼箱梁標準節(jié)段為12m,由橋面板、T 型橫梁、隔板、底板、腹板、錨頭單元等構(gòu)件焊接而成,鋼箱梁標準節(jié)段構(gòu)造圖如圖3所示。

圖3 鋼箱梁標準節(jié)段構(gòu)造圖

圖4 主橋頂推方案示意圖

3 頂推方案

本工程鋼箱梁架設(shè)施工遵循“先梁后索”“塔梁同步”的順序,采用“頂推法”架設(shè)。北岸鋼混結(jié)合段先行采用汽車吊現(xiàn)場進行安裝就位。其余梁段待南岸頂推支架施工驗收完成后,采用履帶吊站在南岸拼裝平臺逐步拼裝鋼箱梁,鋼箱梁拼裝完成后安裝前端導梁,利用承重支架頂部布置的步履式千斤頂頂推鋼箱梁就位。再通過三維千斤頂調(diào)整鋼箱梁線形,與北岸先行施工的鋼混結(jié)合段鋼箱梁進行焊接連接,然后再整體進行斜拉索施工,完成斜拉索最終張拉后,拆除底部的承重支架,完成全橋施工。

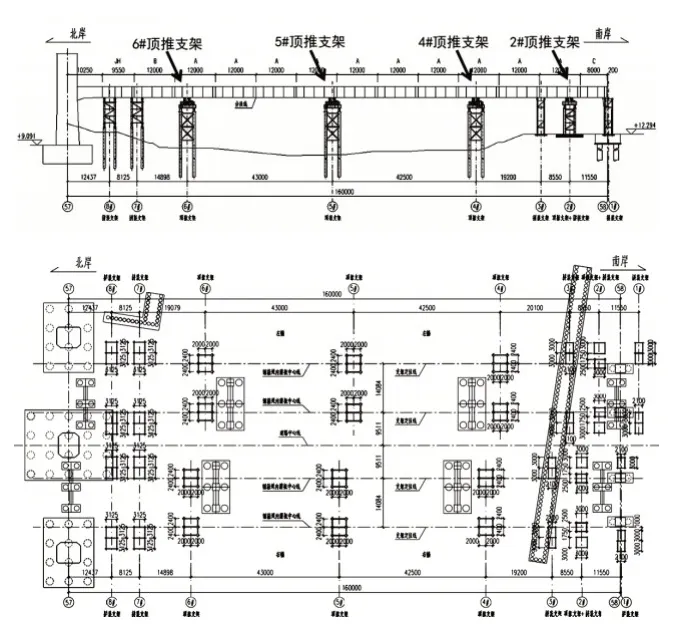

4 支架及導梁設(shè)置

根據(jù)總體施工布署,結(jié)合現(xiàn)場勘測,考慮到老橋橋墩位置影響,鋼箱梁臨時施工支架采用左右幅交錯布置形式,共設(shè)置8 組支架,編號分別為1#~8#。其中,2#、4#、5#、6#支架為頂推支架,1#、3#支架為頂推拼裝支架,7#、8#支架為北岸鋼混結(jié)合段拼裝支架。頂推支架布置如圖5所示。

圖5 支架布置圖

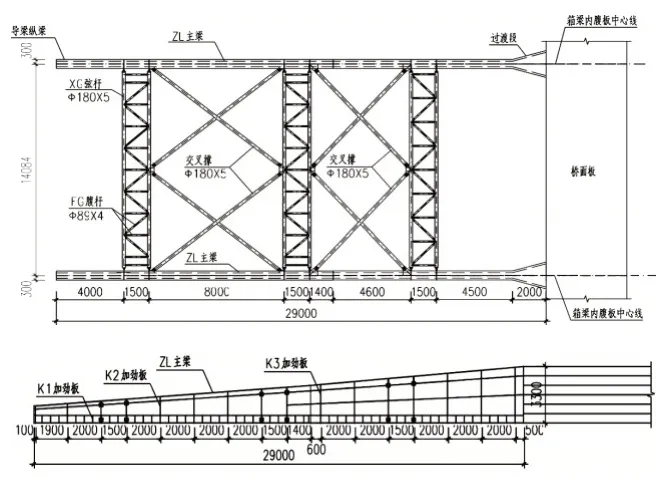

圖6 導梁結(jié)構(gòu)示意圖

圖7 導梁布置圖

考慮到河道通航尺寸,根據(jù)施工部署及鋼箱梁頂推施工計算分析,為滿足頂推過程中主梁強度和剛度的要求,保證臨時支架受力的合理性。導梁主梁采用Q355B 材質(zhì)變截面工字型截面,端部從1.0m 高度過渡到與鋼梁高度(3.3m)等高尺寸,長度為29m。主梁間距與主橋鋼箱梁內(nèi)腹板、導梁上下翼緣板和腹板分別與鋼箱梁的頂?shù)装濉⒌装寮皟?nèi)腹板焊接連接。導梁主梁頂?shù)装搴穸葹?5mm,腹板厚度為16mm。導梁之間橫向聯(lián)系采用桁架連接,桁架上弦桿平面設(shè)置單層交叉斜撐,保證鋼導梁的空間整體性,滿足受力要求。

5 頂推系統(tǒng)布置

項目采用步履式頂升推進系統(tǒng),該系統(tǒng)主要由步履頂推設(shè)備、液壓泵站、液壓控制系統(tǒng)三大部分構(gòu)成。系統(tǒng)采用1臺泵驅(qū)動2 套步履式頂推裝置,速度最高約4.5m/h。系統(tǒng)配置壓力傳感器、位移傳感器用來檢測每個支撐點的受力及位移情況。

根據(jù)施工方案,左右兩幅鋼梁分別交替頂推。為滿足頂推施工需要,計劃每幅布置4組頂推設(shè)備,每組設(shè)備包括2臺步履式千斤頂,全橋共布置16 臺頂推設(shè)備,考慮橋面系為縱橫梁結(jié)構(gòu)體系,頂推設(shè)備布置于每幅鋼梁內(nèi)腹板下方,全橋頂推系統(tǒng)布置如圖8所示。

圖8 全橋頂推系統(tǒng)布置圖

6 頂推計算分析

鋼箱梁采用從南岸向北岸頂推架設(shè)方案。利用履帶吊在北岸拼裝支架上安裝鋼箱梁及導梁,利用頂推支架上布置的三維千斤頂進行鋼箱梁同步頂推作業(yè)。鋼箱梁頂推至D9節(jié)段后,利用南岸0#塊上的汽車吊逐步拆除鋼箱梁前端的導梁,繼續(xù)頂推鋼箱梁就位。就位后利用頂推支架上的三維千斤頂調(diào)整鋼箱梁縱橫向位置及橫坡,實現(xiàn)鋼箱梁與鋼混結(jié)合段的對接及成橋狀態(tài)的調(diào)整。隨后安裝支座,再按照由短到長的順序安裝斜拉索,利用拉索張拉調(diào)整鋼箱梁線形至設(shè)計成橋狀態(tài)。根據(jù)頂推方案及支架、導梁設(shè)置,對頂推方案進行計算工況劃分,頂推過程中計算共劃分54 個工況,工況劃分信息如表1所示。

表1 頂推施工工況劃分信息表

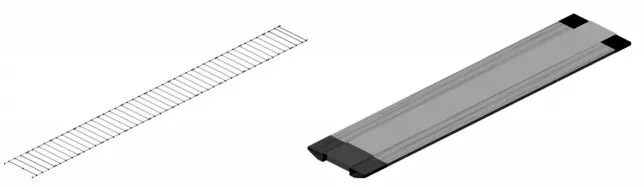

采用有限元結(jié)構(gòu)計算軟件MIDAS CIVIL 2020 進行建模,主梁采用梁格法進行建模,導梁及主梁均采用梁單元,如圖9、圖10所示,邊界條件根據(jù)頂推工況進行設(shè)置。主梁構(gòu)件材質(zhì)為Q345qD,導梁材質(zhì)為Q355B。頂推計算時只考慮恒載及風荷載。恒載由程序自動計算,風荷載橫橋向進行施加。

圖9 鋼箱梁模型

圖10 導梁模型

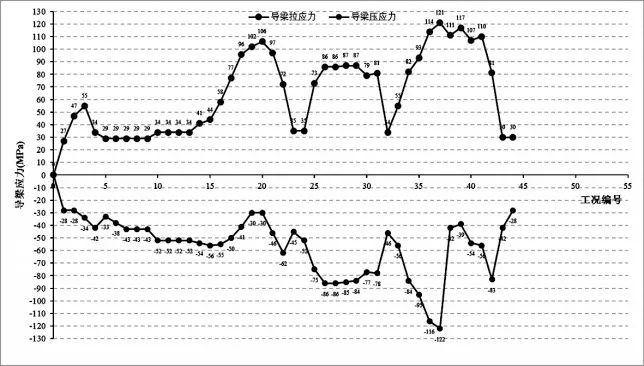

根據(jù)橋梁頂推工藝,對各個頂推工況中的鋼梁及導梁的受力進行分析,形成計算結(jié)果包絡(luò)圖如圖11、圖12 所示,鋼梁各工況的豎向位移包絡(luò)圖如圖13所示。

圖11 鋼梁應(yīng)力包絡(luò)圖(單位:MPa)

圖12 導梁應(yīng)力包絡(luò)圖(單位:MPa)

圖13 豎向位移包絡(luò)圖(單位:mm)

由計算結(jié)果可知,鋼梁應(yīng)力最大的工況為工況32,鋼梁A7 拼裝完畢并向前頂推3m,此時結(jié)構(gòu)懸臂長度為43m,導梁端部未落在保護墩上,為懸臂最大的情況,此工況下鋼箱梁最大組合應(yīng)力值為52MPa<270MPa,滿足鋼箱梁強度要求,工況示意圖如圖14所示。

圖14 鋼梁應(yīng)力最大工況示意圖(工況32)(單位:mm)

導梁應(yīng)力最大的工況為工況38,鋼梁A8 拼裝完畢并向前頂推6m,此時導梁結(jié)構(gòu)懸臂長度為15m,7#支架未進行支撐,此工況下導梁最大組合應(yīng)力值為122MPa<270MPa,滿足導梁強度要求,工況示意圖如圖15所示。

圖15 導梁應(yīng)力最大工況示意圖(工況38)(單位:mm)

鋼梁豎向位移最大的工況為工況14,鋼梁A3 拼裝完畢且向前頂推8m,此時結(jié)構(gòu)懸臂長度為42.5m,導梁未落在5#支架上,鋼箱梁最大豎向位移94mm,工況示意圖如圖16所示。

圖16 鋼梁應(yīng)力最大工況示意圖(工況14)(單位:mm)

根據(jù)有限元計算結(jié)果對頂推各個最不利工況結(jié)果進行匯總,頂推最不利工況結(jié)果匯總?cè)绫?所示。

表2 頂推最不利工況結(jié)果匯總

通過整體數(shù)值分析可知,在頂推的各個階段,鋼箱梁、導梁應(yīng)力與變形最大的工況均為導梁即將落在下個支架之前。當導梁落在支架之后,鋼箱梁、導梁應(yīng)力與鋼梁變形會明顯減小。因此導梁能夠有效減少鋼箱梁的懸伸長度從而降低頂推過程中的應(yīng)力,同時導梁可采用變剛度截面以減少自重。

在鋼箱梁頂推施工過程中應(yīng)對導梁落架的階段工況進行重點關(guān)注,配合做好監(jiān)測工作,將監(jiān)測數(shù)據(jù)與理論數(shù)據(jù)進行對比,若出現(xiàn)超限需及時進行分析,確保頂推施工能夠高效、安全地進行。

7 結(jié)語

隨著大跨度橋梁的不斷涌現(xiàn),在橋梁施工過程中,越來越多的鋼箱梁采用頂推法進行施工。本文結(jié)合引江濟淮工程金寨南路橋(32+65+160)m 斜拉梁主橋鋼箱梁頂推過程,通過有限元數(shù)值模擬得到頂推過程中各階段的鋼箱梁及導梁的內(nèi)力和變形指標,在施工過程中通過加強監(jiān)測內(nèi)力和變形最大值出現(xiàn)的施工工序,并與理論計算進行對比,安全高效地完成了金寨南路橋主橋雙邊鋼箱梁的頂推施工,為類似工程提供豐富經(jīng)驗及借鑒價值。