軸線傾斜條件下核電站推力軸承潤滑特性分析

徐 熙,潘偉龍,謝江紅,何少華,范雪晴,蔡 亮

(1. 江蘇核電有限公司,連云港 222042;2. 東南大學能源與環境學院,南京 210046)

核主泵是核電站一回路循環系統實現冷卻功能的關鍵,而主泵的推力軸承則是主泵中至關重要的部件。當主泵正常工作時,推力軸承會受到推力盤帶來向上的巨大推力;啟停過程中,推力軸承則承載起整個主泵轉子系統的重力[1]。推力軸承工作時承受較大的載荷,不可避免地會出現軸瓦瓦面磨損、疲勞剝落、溫度較高引起燒瓦等軸承失效的現象[2,3]。對軸承潤滑可以有效緩解推力軸承的軸瓦磨損,極大程度地提高軸承的使用壽命,核電站主泵止推軸承主要使用油或水進行潤滑和冷卻。與油相比,水發生氣液相變的壓力和溫度臨界點較低,比潤滑油更容易在溫度較低的情況下或在溫度不變、壓力突降的情況下發生空化現象,導致軸瓦磨損[4],存在安全隱患并產生財產損失,因此很多核主泵采用油潤滑系統。本文選用油作為潤滑介質進行模擬研究。

在核主泵運行過程中,高轉速和大負載的工作條件往往會造成潤滑油溫度的升高,當溫度升高較大時會引起潤滑液黏度的急劇減少,影響軸承的承載性能[5]。開展推力軸承潤滑油液膜溫度的研究可以為進一步提升推力軸承的潤滑性能提供科學的指導方向,達到提高推力軸承的工作性能以及核電站的安全高效運行的目的。

M.Wasilc Zuk 等[6]通過對推力軸承的二維、三維模型進行CFD 分析,模擬了推力滑動軸承的速度分布、溫度分布以及膜厚分布。張植忠[7]對高速重載運行條件下的可傾瓦推力滑動軸承展開研究,通過建立研究對象的動力潤滑數學模型并開展數值模擬,計算獲得了油膜區域溫度、壓力場的改變,在此基礎上改變推力軸瓦的支點安置位置,評估軸承的潤滑性能。Xu 等[8]以高速水潤滑徑向軸承為研究對象,利用有限差分法求解模型,分析湍流、慣性及不對中所造成的傾斜效應對軸承動靜特性以及穩定性的影響。結果表明:傾斜效應改變了軸承承載能力、剛度、阻尼系數和穩定性。Zhang 等[9]對流體動壓徑向軸承展開研究,建立了軸線傾斜條件下具有表面織構的熱彈流體動力學(TEHD)潤滑模型,研究軸承表面結構以及軸線傾斜對徑向軸承潤滑性能的影響。結果表明:軸線傾斜時,軸承選取最佳表面織構能夠大大提高軸承的潤滑性能。

在當前對推力軸承的研究中,主要關注平行界面推力軸承潤滑劑液膜溫度場和壓力場分布規律。本文通過模擬,研究軸線傾斜條件下的推力軸承潤滑特性,全面分析推力軸承在不同工況下的性能特征。

1 物理模型

本文研究的推力軸承為雙面開槽推力軸承,止推盤上沿圓周方向均勻分布若干推力軸瓦,推力軸瓦的瓦基材料通常為不銹鋼,瓦面的材料一般為石墨。推力盤表面由若干純碳石墨瓦組成,純碳石墨盤嵌入不銹鋼板之中,在推力盤表面形成冷卻槽,其結構如圖1所示。

圖1 止推盤與推力盤結構Fig.1 Structure diagram of thrust disc and thrust disc

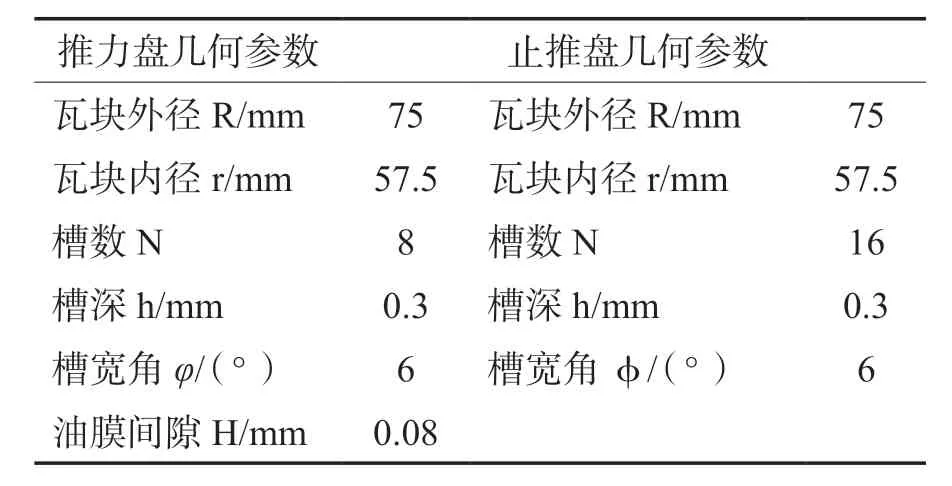

止推盤和推力盤各結構的參數見表1。本文對止推盤和推力盤間隙內油膜的物理模型進行三維構建,用于數值模擬計算。

表1 推力盤及止推盤幾何參數Table 1 Geometric parameters of thrust disc and thrust disc

2 數值模擬

2.1 控制方程

由于軸承間隙內的油膜厚度較薄,工作時以層流狀態為主,本文考慮將N-S 方程簡化為雷諾方程。分析油膜特性時,油膜黏度隨溫度變化而不斷變化,在研究過程中還應考慮能量轉換。為了獲得軸承間隙油膜特性,必須同時求解連續性方程、動量方程和能量方程。

連續性方程為:

式中,ρ是密度,kg/m3;t是時間,s;u是速度矢量,m/s。

油膜可以看作穩定的不可壓縮流體,密度值保持不變,為常數。連續性方程可變換為:

式中,u,v,w分別是在x,y,z方向上的三個速度分量,單位為m/s。

動量方程為:

式中,p為油膜壓力,Pa;μ為油膜的動態黏度,Pa·s;g為重力加速度,m/s2。

能量方程為:

式中,cp為比熱容,J/(kg·℃);k為傳熱系數;ST是由于黏性效應機械能轉換為熱能的耗散函數。

2.2 邊界條件

本文運用流體動力學模擬軟件FLUENT 模擬平行界面及傾斜界面油膜的溫度分布和壓力分布,對油膜幾何模型進行結構化網格劃分,并進行無關性驗證。止推盤和推力盤存在相對旋轉,間隙內一部分流體隨推力盤做旋轉運動,一部分流體被束縛在止推盤表面。針對該模型有相對位移的流動問題,本文選用動網格模型。

油膜與推力盤的接觸表面設置逆時針旋轉,轉速設定為1440 r/min,油膜與止推盤接觸表面設置為靜止壁面,潤滑油進口為壓力入口,壓力值為0.2 MPa,入口溫度為300 K;壓力出口的壓力值設為0,溫度值初設為300 K。

3 計算結果分析

3.1 平行界面溫度與壓力分布

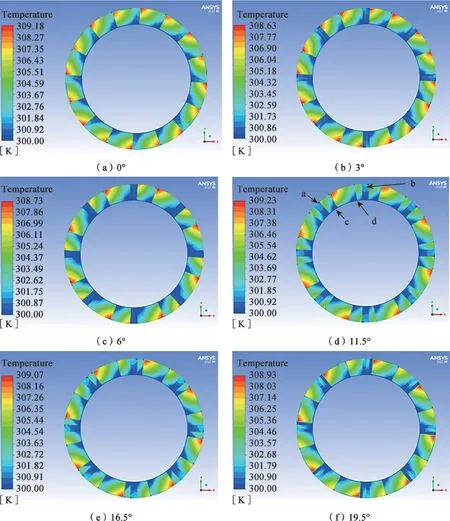

本文以推力盤和止推盤溝槽完全重合為起始位置,選擇推力盤旋轉0°、3°、6°、11.5°、16.5°、19.5°六個時刻處的溫度和壓力模擬結果進行分析。

平行界面溫度分布如圖2 所示,沿徑向方向上,由于角速度一定時,半徑越大線速度越大,因此半徑較大處所造成的速度梯度較大,產生黏性耗散熱較多,溫度分布隨著半徑的增大呈現溫度逐漸升高的趨勢。當供給入推力軸承間隙內潤滑油的壓力一定時,在推力盤和止推盤的溝槽區域,流通面積更大,流量增大、流速增加,溝槽區域的液膜徑向流速增大,因此在油膜上溝槽區的溫度較低于無溝槽區域。

圖2 平行界面溫度分布示意圖Fig.2 Schematic diagram of temperature distribution at parallel interfaces

由于推力盤溝槽數為止推盤溝槽數的兩倍,當不存在推力盤與止推盤溝槽重合時,在計算周期內(6°~16.5°),如圖2(d)所示,相鄰兩個止推盤a、b 溝槽間始終存在兩個推力盤溝槽,一個推力盤c 溝槽沿轉速方向即將與止推盤a溝槽重合,另一推力盤d 溝槽隨著推力盤的旋轉逐漸遠離止推盤b 溝槽,油膜最高溫度出現在c 溝槽沿轉速方向的溝槽側靠近外邊緣處。d 溝槽沿轉速方向的溝槽側溫度也為周圍區域的溫度最高值,由于經歷了b 溝槽的冷卻,該處的溫度值較低于c 溝槽處。

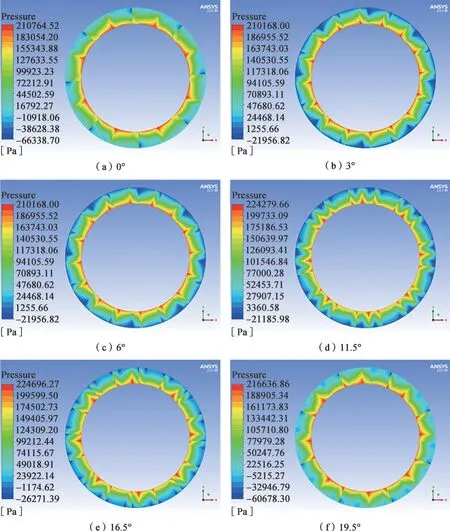

平行界面壓力分布如圖3 所示。徑向方向上,與單面開槽的旋轉模型變化趨勢相一致,隨著半徑的增大,壓力值呈逐漸降低的趨勢。周向方向上,壓力分布大致呈周期性變化,溝槽兩側的壓力分布不同,溝槽的逆時針側壓力遠大于溝槽順時針側。同一半徑處,溝槽區壓力沿順時針方向逐漸減小,非溝槽區壓力沿順時針方向遞增。當存在溝槽重合現象時,推力盤溝槽非重合區域、重合區域、止推盤非重合區域的壓力連續平緩變化,同一半徑處,沿順時針方向壓力逐漸減少。

圖3 平行界面壓力分布示意圖Fig.3 Schematic diagram of pressure distribution at parallel interfaces

3.2 軸線傾斜界面溫度分布

根據核電運行工況,本文對軸線傾斜0.005°、0.01°、0.015°和0.02°四種狀態進行模擬。模擬工況較多,四種傾斜狀態下,軸線傾斜所造成的影響具有一致性,且隨著傾斜的加劇逐漸顯現,本文以傾斜0.02°數值模擬結果為例,與平行界面對比分析。

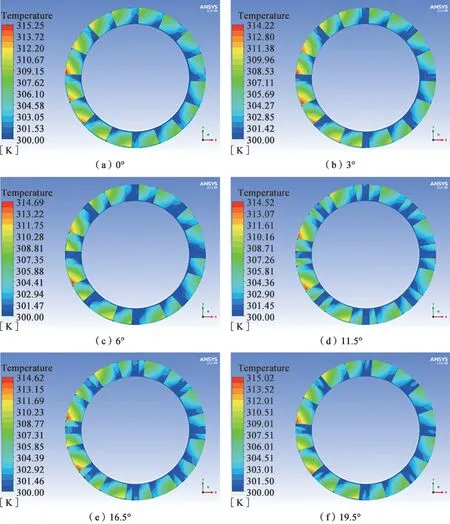

在徑向方向上,油膜溫度隨著半徑的增大而升高,周向上液膜較厚的溝槽區溫度要低于液膜厚度較薄的非溝槽區域,當存在推力盤溝槽與止推盤溝槽重合時,推力盤非重合區域溝槽、重合區域溝槽、止推盤非重合區域溝槽溫度分布規律與平行時一致。由于軸線偏斜所造成圖4 中油膜左右半區的厚度變化相反,左側油膜厚度減少,右側油膜厚度增加,引起兩區域黏性耗散熱的增加或減少,使得油膜的溫度沿周向的周期性分布規律被打破,但每兩個止推盤溝槽間溝槽區域以及非溝槽區域的油膜溫度沿周向的變化規律與平行界面的變化規律相同。液膜厚度降低區域的各時刻溫度與平行界面相應時刻相比普遍升高,液膜厚度增加的區域各時刻溫度與平行界面相應時刻比普遍降低,且隨著傾斜角度的增大,軸線傾斜所引起的溫度變化幅值越大,引起的溫度分布左右不均現象越劇烈。

圖4 傾斜0.02°時溫度分布Fig.4 Temperature distribution map at an inclination of 0.02 °

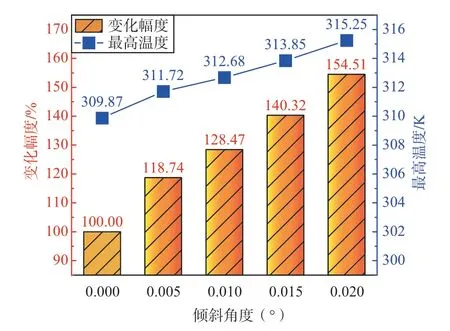

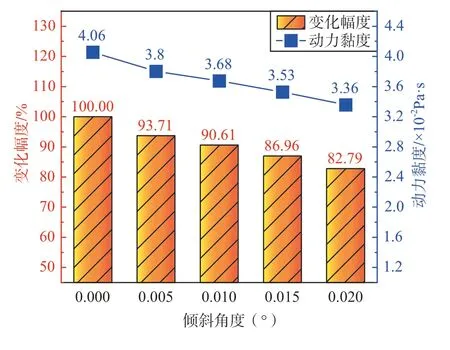

由圖5 和圖6 可知,當軸線傾斜程度為0.005°、0.01°、0.015°、0.02°時,油膜最高溫度的升高幅度分別是平行時的118.74%、128.47%、140.32%和154.51%。平行時的最高溫度為309.87 K,軸線傾斜0.02°時,最高溫度達到了315.25 K,最高溫度低于單面開槽油膜的最高溫度。最高溫度處油膜的動力黏度分別為平行時的93.71%、90.61%、86.96%和82.79%。

圖5 平行界面與傾斜界面最高溫度對比Fig.5 Comparison of maximum temperatures between parallel and inclined interfaces

圖6 潤滑油動力黏度變化Fig.6 Dynamic viscosity variation diagram of lubricating oil

3.3 軸線傾斜界面壓力分布

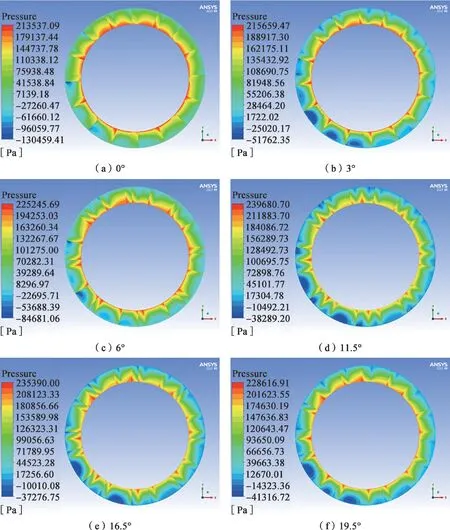

如圖7 所示,在徑向方向,傾斜界面下油膜壓力隨著半徑的增大不斷減小,由于軸線傾斜的存在,周向方向的壓力分布的周期性變化規律被打破,但每兩個止推盤溝槽間隙間溝槽區域以及非溝槽區域的油膜壓力沿周向的變化規律與平行界面的變化規律相同。當發生推力盤與止推盤溝槽重合時,重合區域以及鄰近的止推盤、推力盤溝槽的非重合區域的壓力分布改變也與平行界面相似。軸線傾斜引起潤滑油上下半區沿轉速流通截面面積發生變化,造成上下半區壓力分布的改變,上半區域的壓力值較平行界面有所升高,下半區域較平行界面有所降低,這種壓力的改變隨著軸線傾斜程度的增加而增大。

圖7 傾斜0.02°時壓力分布Fig.7 Pressure distribution diagram at an inclination of 0.02 °

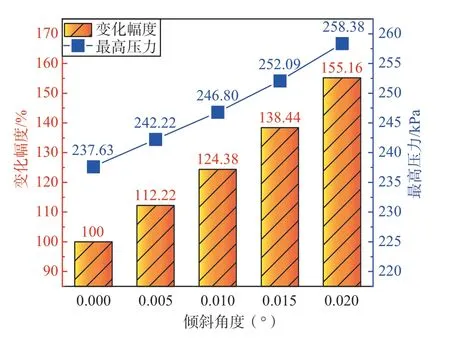

如圖8 所示,當軸線傾斜程度為0.005°、0.01°、0.015°、0.02°時,油膜最高壓力的升高幅度分別是平行時的112.22%、124.38%、138.44%和155.16%,較平行時油膜的最高壓力為237.63 kPa,軸線傾斜0.02°時,最高壓力達到了258.38 kPa。

圖8 平行界面與傾斜界面最高壓力對比Fig.8 Comparison of maximum pressure between parallel and inclined interfaces

4 結論

本文建立了推力盤和止推盤均開有冷卻槽時平行界面與軸線傾斜界面油膜的三維物理模型,對油膜進行網格劃分。利用流體動力學仿真軟件FLUENT,對平行界面和軸系傾斜兩種工作所構成的油膜流場進行了數值仿真模擬,獲得了流場的壓力分布和溫度分布,并分析了油膜流場溫度分布和壓力分布隨軸線傾斜角度的變化規律。

(1)對平行界面研究發現:軸線未發生傾斜時,徑向方向,油膜溫度隨半徑增加而上升,壓力隨半徑增大而降低;周向方向,溫度和壓力沿周向呈現周期性變化規律,溝槽區的油膜溫度較低于非溝槽區,溝槽兩側壓力存在差異,受擠壓側壓力大于另一側,非溝槽區溫度沿轉速方向遞增,壓力則遞減。

(2)對傾斜界面研究發現:軸線傾斜會造成油膜溫度、壓力分布的改變,當傾斜程度從0°變化至0.02°時,雙面開槽的推力軸承最高溫度、壓力的變化幅度在100%~155%和100%~155%的范圍內變化。當傾斜0.02°時,油膜最高溫度處的動力黏度為平行時的82.79%。

(3)當核主泵軸線傾斜時,潤滑油膜分布不均勻,最大溫度及最高壓力上升,油膜動力黏度下降,導致軸承與其他機械部件的摩擦增加。核電站實際運行中,應定期檢查維護潤滑系統,監測核主泵軸線傾斜狀況并及時調整。