地鐵隧道近接下穿城市沉降敏感區影響及優化分析

王萬鋒,陳宇華,趙 凱,鄒禎祥,邱軍領*,楊 桃

(1.中鐵建云南投資有限公司,云南 昆明 650200;2.長安大學 公路學院,陜西 西安 710064;3.四川都金山地軌道交通有限責任公司,四川 成都 611830;4.四川蜀道新制式軌道集團有限責任公司,四川 成都 610023)

隨著城市的快速發展,地面空間的利用率趨于飽和,地鐵等城市交通軌道對促進城市交通發展有著重大的意義。盾構法以其施工較安全、施工效率高和對地層以及上部建筑物擾動影響小等優點,逐漸成為了城市地鐵施工的主要方式[1]。然而受到復雜地質條件和施工地區周圍環境的影響,盾構推進過程所造成的不利影響仍然是不能被忽略的[2]。目前,盾構開挖隧道與地上、地下建筑物的相互作用所引起的地表以及既有建筑的沉降分析成為許多專家學者研究的熱點[3]。

國內外學者在盾構施工所造成的地表以及建筑物沉降的分析中,大多以理論分析、有限元模擬和實地監測為主[4]。于丹丹等[5]通過理論分析研究了盾構隧道近接建筑物所造成的影響以及對建筑物本身抵抗變形的因素,并對建筑物的風險等級進行分級;黃宏偉等[6]依托現場監測對盾構隧道施工所引起的地表沉降進行了研究;Yin等[7]通過數值模擬研究了盾構隧道施工近接穿越既有隧道時對相鄰現有隧道的影響并提出了相應的控制措施;Bilotta等[8]對隧道穿越鄰近歷史建筑物進行三維有限元數值模擬,并分析了自然地下條件與考慮建筑影響兩種情況下的地面沉降影響。

現有研究主要集中于盾構隧道下穿既有建(構)筑物所造成的影響,鮮有研究盾構近接下穿城市中沉降敏感區地帶方面的報道。加油站通常會將油庫或者油罐埋于地下,其受到隧道施工擾動的影響應著重研究。本文依托于地鐵盾構隧道下穿加油站及其下埋油罐工程實例,建立三維有限元模型,研究地鐵盾構下穿加油站時地表和油罐的沉降特性,對比分析不同油罐放置方式對隧道開挖后地表沉降的影響,以期為盾構隧道近接城市中沉降敏感區等類似工程提供參考。

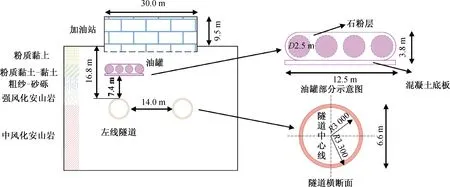

1 工程概況

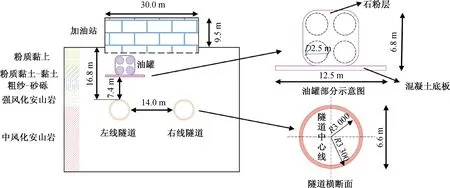

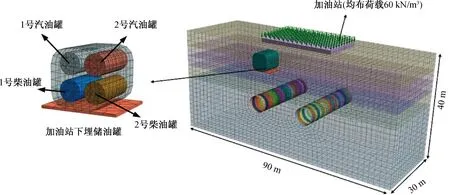

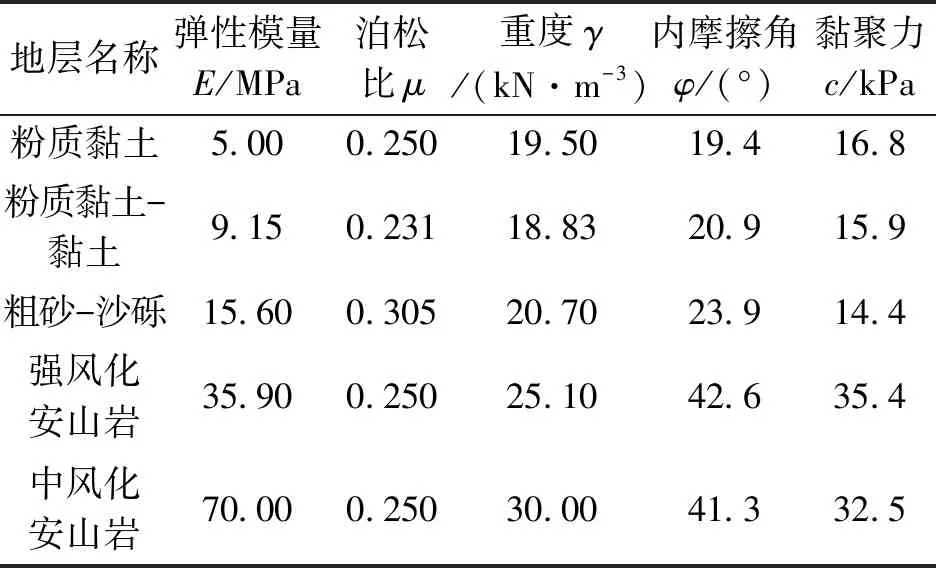

某地鐵隧道采用盾構法施工,下穿加油站以及側穿埋于加油站下方的油罐,二者之間的位置關系如圖1所示。加油站油棚為1.5 m獨立基礎的1層網架結構,距隧道拱頂約12.7 m;4個地下油罐位于加油站的側下方,其中2個汽油罐、2個柴油罐,雙層排列,油罐直徑2.5 m,油罐長約6 m,體積約為25 m3。該區間穿越地層從上到下依次為粉質黏土、粉質黏土-黏土、粗砂-砂礫、強風化安山巖和中風化安山巖。其中加油站區域隧道穿越地層為中風化安山巖,拱頂覆巖厚度小于1 m。設計定義風險源等級為 I 級。根據《城市軌道交通地下工程建設風險管理規范》(GB 50652—2011)[9]要求,穿越加油站時必須降低風險源等級。根據《城市軌道交通工程監測技術規范》(GB 50911—2013)[10]要求,建筑物以及油罐豎向位移沉降控制值以及加油站傾斜控制值如表1所示。

圖1 盾構隧道與建筑物相對位置

表1 豎向位移沉降控制值

2 有限元模型

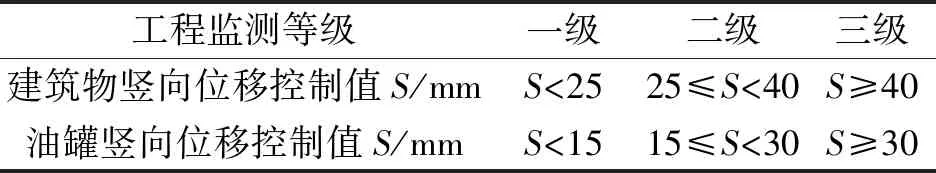

2.1 模型建立

為接近真實情況,有限元模型的尺寸根據所在地區圍巖的情況選為90 m×30 m×40 m(長×寬×高),各層土體深度依次為6、4、4、5、21 m,并且在模型的底部、四周側邊分別施加固定邊界的約束。盾構隧道采用圓形斷面,隧道直徑6 m,盾構注漿區域0.3 m,兩隧道凈距14 m,隧道拱頂埋深19.7 m。有限元模型見圖2所示,地層及建筑物材料建模參數見表2、表3。本模型主要模擬地層的沉降,因此在數值模擬的過程中加油站僅以均布荷載的形式加載在混凝土底座上。加油站占地面積為30 m×12 m。

圖2 有限元模型

表2 地層物理參數

表3 施工所需材料物理參數

2.2 盾構施工模擬

盾構長度取隧道方向30 m,施工順序為雙線分開施工,左線施工完畢后進行右線的施工。根據現場施工實測[11],其施工控制參數為掘進壓力9 000 kN,頂推力500 kN,注漿壓力0.5 MPa。施工過程可分為三個步驟:第一步,盾殼先行,在原本的開挖區以及注漿層施加掘進壓力,每環推進3 m,開挖出注漿和安裝管片的土體;第二步,向前推進兩環,施加頂推力,安裝管片;第三步,在管片安裝好后,開始移出盾殼,更換注漿層的屬性用以模擬施加在管片上的注漿層,并在注漿后一個階段施加注漿壓力。

3 模型計算結果

3.1 地表沉降分析

在隧道施工過程中,不可避免地會影響到附近地層,因此,本文對地表的沉降以及建筑物附近的地表沉降進行研究。

3.1.1 地表沉降隨施工過程的沉降變化規律

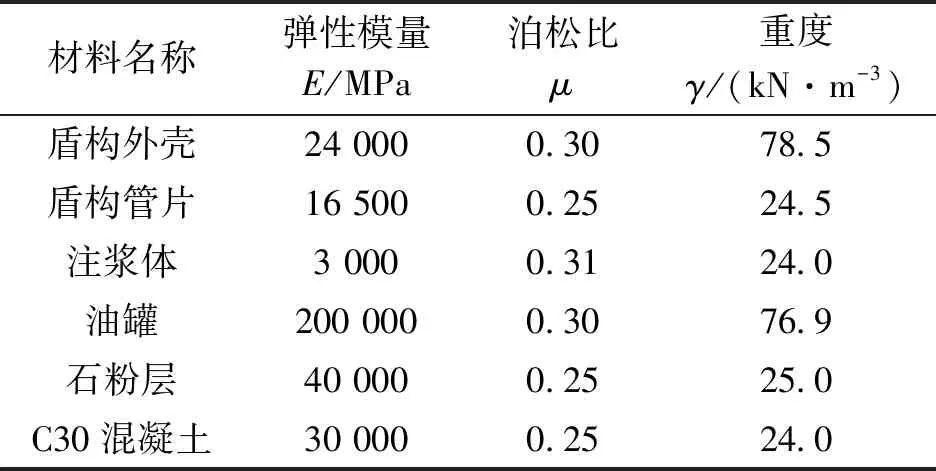

由于盾構隧道的推進會從加油站及附屬建筑物下方穿過,所以本文對加油站所在位置的地表選取六個測點,如圖3所示,以分析加油站區域地表沉降變化。

圖3 建筑物測點沉降

左線先行施工,該過程中測點1與測點4的沉降變化比較明顯且沉降的變化率相似,左線施工完成后兩測點沉降均維持在9.49 mm,占總體沉降的89%;而測點2、5,由于測點位置位于雙線隧道的正上方,其在左線施工過程中趨近于線性變化,在左線施工完畢時兩測點的沉降均達到4.98 mm,占總體沉降的49%;測點3、6位于右線隧道上方,因此受到左線施工的影響較小,左線施工結束時兩測點沉降維持在1.21 mm處,占總體沉降的8%。在右線施工的過程中測點1、4距離施工區域較遠,受到影響較小,在施工結束后兩測點沉降增至9.90 mm;測點2、5,其沉降規律仍趨近于線性變化,在施工結束時,沉降增至10.52 mm;測點3、6距離右線施工區域較為接近,其沉降變化率增大,待右線施工結束兩測點處沉降達到9.60 mm。

由上述分析可知,當雙線隧道施工結束后,建筑物各測點的沉降均維持在9.80~10.50 mm,沉降均保持在表1所給出的一級控制值之內,隧道施工安全穿越建筑物。

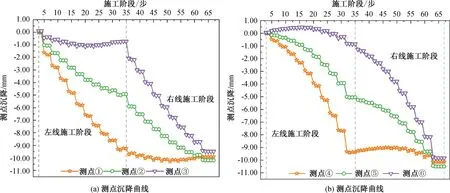

3.1.2 施工結束后的地表沉降分布規律

地表在施工結束后的沉降規律見圖4,地表的沉降以隧道施工區域為對稱軸呈“V”型分布,在隧道正上方的沉降達到最大值。累計沉降最大值達到11.48 mm,位于左、右線隧道起始點的上方,且靠近左線施工區域。距離隧道施工范圍外的地表區域會產生小范圍的隆起,且隆起高度最大為0.5 mm,對建筑物以及地上道路的影響可忽略。

圖4 施工結束后的地表沉降

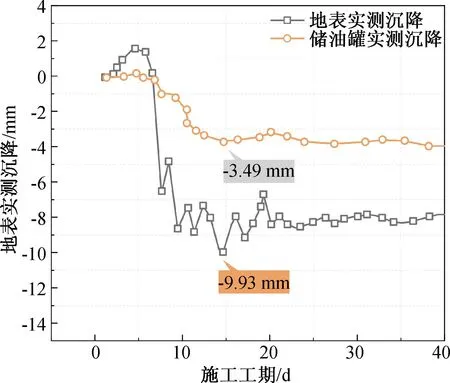

施工結束后,加油站所在位置的地表出現了一定程度的下沉,并且建筑物為網架結構,建筑物所在地區的沉降達到了10.36 mm,從圖3(b)中可以看出接近建筑物地區的沉降變化梯度有所減小,達到近乎水平的程度,說明建筑物在施工結束后的沉降較為均勻,并沒有出現傾斜的情況。根據表1所提供的建筑物沉降控制值,模擬結果處在報警值以內,是偏于安全的。由圖5實測結果可知地表在施工過程中產生的最大沉降為9.93 mm[11]。

圖5 沉降實測曲線

與實測數據相比,模擬數值偏大,這與施工及地上的行車會對土體產生擾動有關,同時實測時的環境因素也是使數據出現偏差的原因之一。

3.2 油罐沉降分析

油罐位于左線隧道的側上方,以石粉層填筑,在石粉層下方施加混凝土底板。由于隧道的施工,對加油站下方埋置的油罐會有一定的影響,現將隧道所測穿的油罐進行編號,見圖2。

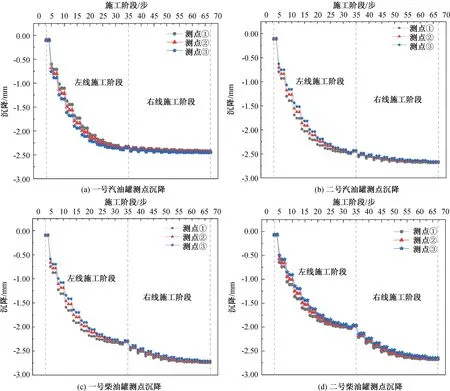

3.2.1 油罐沉降隨施工過程的變化規律

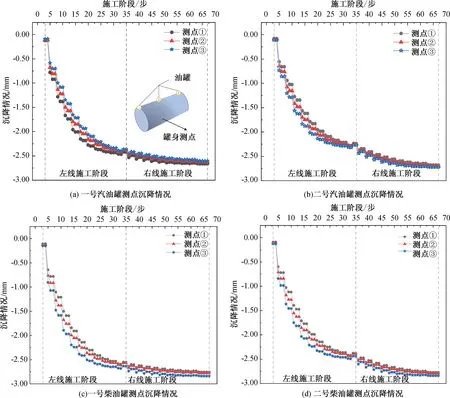

油罐可能會受到隧道施工的影響產生沉降或擠壓。對此進行模擬計算,分析油罐表面測點隨著施工過程所產生的位移。沉降情況取各個油罐上側與下側的測點進行沉降監測,沿罐身選取如圖6(a)所示三個測點。

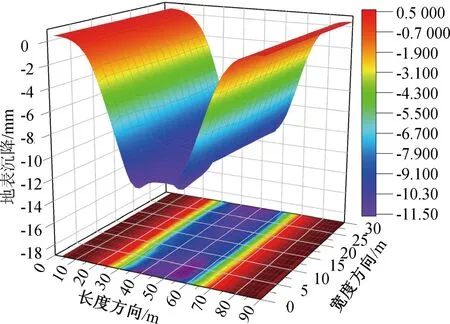

圖6 油罐罐身測點沉降

根據圖6中結果,油罐的沉降隨著Y方向坐標的增長有所增加,沉降累計最大值為2.84 mm。油罐靠近左線施工區域,左線的掘進施工對油罐的擾動相對較明顯,并且在盾構隧道的施工中,注漿壓力的施加階段會對油罐的沉降影響較為明顯,會使油罐有些許的隆起;之后由于施工進行到下一個階段,油罐表面將會再次沉降;最終油罐的沉降穩定在2.75 mm。可以看出,盾構的施工對油罐會有一定程度的影響,而且對于處在第二層的兩個柴油罐來說,較上層兩汽油罐所產生的沉降幅度大。油庫沉降報警值為1.5 cm符合規范[9]要求,隧道施工可安全通過油罐部分。實際工況的累計最大沉降為3.49 mm[11],見圖7,模擬與實測結果的偏差,可能與施工過程對土體的擾動比模擬的情況更加復雜有關。

圖7 施工結束后罐身沉降

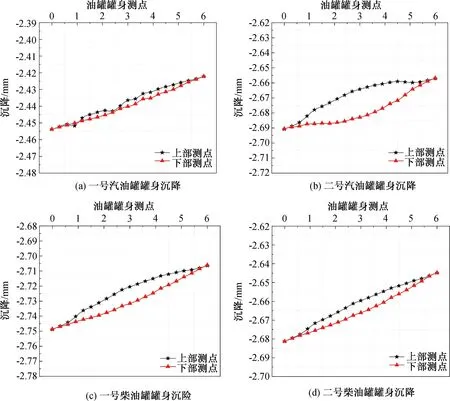

3.2.2 油罐沉降分布規律

由上述分析可以看出,隧道施工的過程對油罐有一定的擾動,且施工結束后油罐的沉降基本較為平穩。為了更加細致地分析隧道施工對油罐所造成的影響。在罐身上側與下側沿著罐身軸線每0.5 m設置一個測點,分析其沉降規律,其施工結束后的沉降結果如圖7所示。

各油罐的沉降均由罐首至罐尾逐漸減小。另外每個油罐的上部測點與下部測點的變化率并不一致,由圖7對比得出,一號汽油罐與一號柴油罐的上下測點的沉降幅度相差較為顯著,一號柴油罐在3 m處(油罐罐體中段)的上下部沉降差相差最為明顯。

對于油罐所處的位置來說,位于上層的兩個汽油罐的沉降幅度小于下方的兩個柴油罐的。上層汽油罐的最大沉降達到2.69 mm,而對于下層的兩個柴油罐,由于距離施工隧道更近,所以受到的影響就更加顯著,其最大沉降達到2.84 mm。

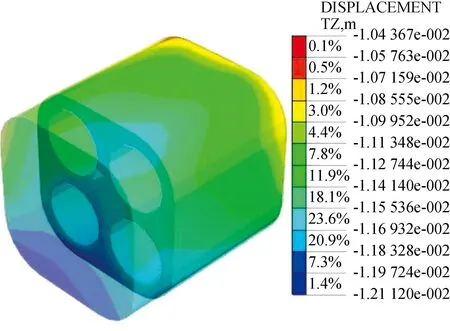

油罐外側的石粉層,可以降低油罐受到隧道施工的影響。根據圖8石粉層結構的位移云圖可以看出,石粉層的沉降分布由上至下逐漸增大。沉降最小部分位于左上部分,平均沉降達到2.42 mm;沉降的最大部分位于石粉層的下部,平均沉降達到3.04 mm,受到施工影響較為明顯。對于石粉層的內部安置油罐的部分,其沉降變形情況與罐體的沉降情況一致,隧道施工造成罐體與石粉層外殼出現空隙,故隧道施工可安全穿越油罐所在區域。

圖8 石粉層沉降云圖

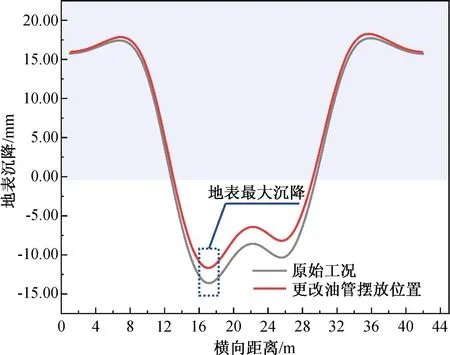

4 優化方案對比分析

根據上述分析可知,油罐的布置形式會導致上下兩層罐體的沉降隨著施工而出現偏差。本次數值模擬借鑒鄭州地鐵隧道下穿加油站中油罐水平依次排列方式[12],改變油罐的排列方式見圖9所示。測點選取同圖6(a),對油罐沉降隨施工步驟的變化進行分析,如圖10所示。

圖9 更改位置后的相對位置

圖10 更改油罐排列位置后的油罐罐身測點沉降

根據模擬結果可知,更改油罐的安裝位置后,油罐的沉降隨著施工的進行逐漸增大,最終均穩定在2.68 mm。較之前的安裝模式,四個油罐位于同一高度,其沉降較為均勻,并且其沉降的幅度也較之前有所減小,同時也會減輕油罐四周石粉層所產生的變形。為進一步探究這種排列方式對減小油罐表面沉降的影響,在施工結束階段對四油罐進行研究,測點的選取同為油罐上、下表面軸線,計算結果見圖11。位于左線隧道正上方的二號汽油罐受到隧道開挖的影響相對較大,上下相差最大處位于二號汽油罐中部,較原始工況的沉降差減少38%。更改排列位置后,罐身的沉降變化率相比之前減少41%。

圖11 更改油罐排列方式后的罐身沉降

更改油罐擺放順序后,不僅可消除上下層油罐的相對影響,同時罐體上、下沉降差減小顯著。隧道掘進施工對油罐有一定擾動,但擾動影響較少。

加油站地表沉降在改變油罐位置后其變化規律如圖12所示。可以看出,其地表最大沉降相較于油罐改變位置前降低了24%,加油站附近地表受到隧道開挖所產生的沉降也較之前有所降低。

圖12 地表沉降對比

5 結論

1)油罐位于左線隧道一側,受施工擾動影響較大。施工結束后,隧道上方最大沉降位于兩隧道中心偏左線一側,為11.48 mm。在盾構隧道施工擾動和建筑載荷影響下,最終沉降穩定在9.50 mm至10.75 mm,左線隧道附近略大于右線。建議在雙線隧道施工中,提前對先施工一側隧道附近的建筑進行加固,可以減輕對先施工一側地表的影響。

2)油罐的沉降變化會在施工階段中受到注漿壓力的影響,沉降會在隧道施加注漿壓力的階段有所減小。在左線施工的過程中油罐的整體沉降會達到2.50 mm,而右線施工結束后,油罐的整體沉降達到2.85 mm,可以看出油罐的沉降受到左線的影響較大,因此應該在左線施工的過程中注重油罐的保護。

3)在上下雙層油罐布置下,油罐上下側軸線處沉降差值最大為單層的5.69倍。下層油罐不僅受隧道施工影響,還受到上層油罐額外荷載影響。如果將油罐改為單層擺放,則油罐上下側最大沉降差值可減少38%,最大沉降減小19%,地表沉降減小24%。因此,建議隧道下穿油罐時,將油罐改為單層排列,這有利于減少油罐沉降,提高施工安全性。