面板堆石壩含特細砂砂礫石填筑料碾壓特性研究

張 芳 軍

(中國水利水電第五工程局有限公司 中心試驗室,四川 成都 610066)

1 概 述

阿爾塔什水利樞紐工程被譽為新疆的三峽工程,其大壩工程具有“三高一深(600 m級高邊坡、164.8 m高壩、9度設防高地震烈度帶、壩基百米級深厚覆蓋層)”的特點,擋水壩為混凝土面板砂礫石堆石壩,壩頂寬度為12 m,壩長795 m。主堆石區填筑以砂礫石料為主,大壩砂礫石料填筑量達1 227萬m3。該壩的砂礫石料填筑設計控制指標要求其相對密度控制指標≥0.90。在大壩填筑施工過程中,如何控制好施工填筑碾壓質量、減小大壩變形成為其重點問題。為保證大壩填筑施工質量,研究分析并細化質量控制方法,優化試驗檢測質量控制技術,做好施工過程的質量控制成為項目部面臨的重大課題。對此,項目部技術人員進行了深入研究。

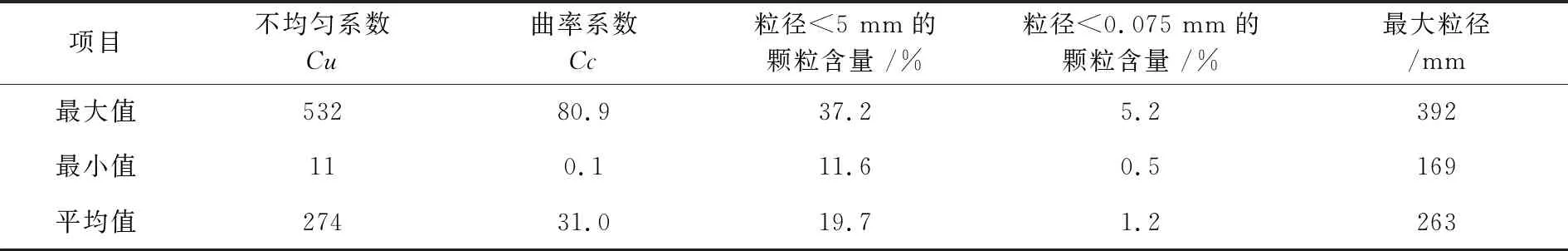

阿爾塔什水利樞紐大壩主堆石區填筑砂礫石料的開采料場主要為 C3 河灘天然砂礫石料。開采前,項目部按相關規范要求對C3料場進行了儲量及料源質量的復勘調查以及砂礫料顆粒級配分析試驗,共布置了98個探坑,進行顆粒級配分析試驗98組。從顆粒級配分析試驗成果看,粒徑<5 mm的顆粒含量為11.6%~37.2%,平均值為19.7%;粒徑<0.075 mm的顆粒含量為0.5%~5.2%,平均值為1.2%;不均勻系數Cu為11~532,平均值為274;曲率系數Cc為0.1~80.9,平均值為31.0,為不良級配;最大粒徑為169~392 mm,平均值為263 mm。砂礫石料料場復勘試驗結果見表1。

表1 砂礫石料料場復勘試驗結果表

對料場復勘成果數據進行分析得知:該地區河灘砂礫石料顆粒級配中的砂為特細砂,具有缺少中粗砂、級配不連續、保水性較差、級配變化趨勢較大、均勻性較差等特殊性級配料的特點,碾壓過程中勢必會影響碾壓的壓實效果,不利于對壩體填筑質量進行精確控制。通常情況下勢必會采取棄料的方式或進行摻配后薄層攤鋪、增加施工碾壓遍數等措施保證質量要求。但這種通常的做法會造成碾壓時間延長、施工進度減緩,不但會造成環境污染、資源浪費,而且會造成工期的延長,碾壓成本的增加及工程投資的增加。對此,必須認真對待并予以解決。C3料場砂礫石料區復勘顆粒級配大小分布曲線匯總情況見圖1。

圖1 C3料場砂礫石料區復勘顆粒級配大小分布曲線匯總圖

2 碾壓施工的技術分析

在面板堆石壩堆石料填筑過程中,采用含特細砂砂礫石料填筑時,重點是碾壓參數的選定以及填筑過程中的質量控制措施。其關鍵技術指標是控制加水量、鋪料厚度以及碾壓機械的選用參數等,需要通過室內試驗及現場碾壓試驗找出最佳的施工碾壓參數。因此,壩體填筑中含特細砂砂礫石料填筑技術的現場試驗研究是解決這些問題的核心。項目部技術人員結合料源質量控制、室內試驗、現場大型原型級配試驗、現場施工填筑質量控制檢測試驗等進行了多方面考慮,將鋪料厚度從原定的60 cm提高到80 cm,找出了最佳加水量,采用重型碾壓設備加大壓實功,減少了碾壓遍數,提高了施工效率。采用現場大型原型級配相對密度試驗的方法提高了高壩質量控制標準,使壩體沉降值降為最小值。

2.1 最佳加水量的確定

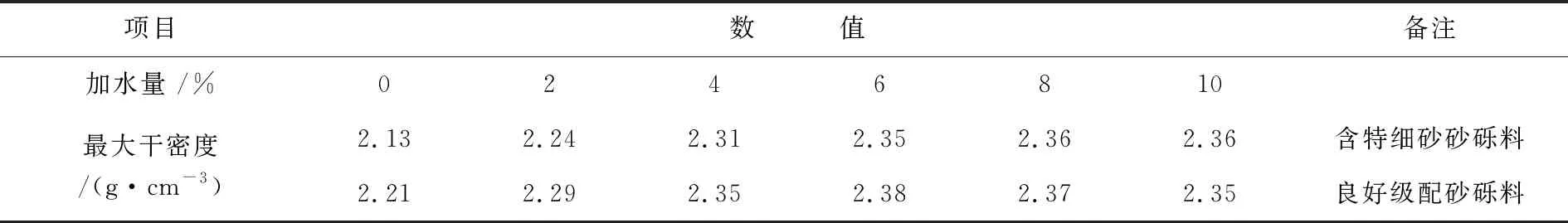

(1)室內試驗方法的確定。通過室內標準最大干密度、最優含水率試驗[2],比對分析了含特細砂砂石礫料與人工摻配良好級配砂礫料在不同含水率情況下密度變化的特性。不同含水率與密度變化關系試驗成果見表2。

表2 不同含水率與密度變化關系試驗成果表

試驗結果表明:含特細砂砂礫石料的干密度隨含水率的增大而增大。含水率為6%時,干密度的變化基本穩定;含水率為8%時,為最優含水率;良好的級配砂礫石料干密度亦隨著含水率的增大而增大;含水率為6%時,干密度為最大干密度,且6%時為最優含水率。

通過試驗分析研究得知:含水率的變化對含特細砂砂礫石料碾壓效果的影響較大。良好級配的砂礫石料相比含特細砂砂礫石料的最優含水率要小一些,干密度要大一些。因此,在施工過程中應采取與之相對應的措施重點控制填筑料的加水量。

(2)現場試驗方法的確定。現場碾壓試驗的加水量選擇了0%、5%、10%、15%四種方案進行驗證,根據對碾壓試驗參數進行分析得知:不加水(砂礫石料天然含水率為0.5%~0.9%)時,鋪料厚度為60 cm,采用32 t自行式振動碾碾壓,并將行車速度控制在2.0 km/h,激振碾壓12遍才能夠滿足設計相對密度≥0.90的指標要求。灑水10%,鋪料厚度為80 cm,32 t自行式振動碾激振碾壓8遍,將行車速度控制在2.0 km/h時能夠滿足設計相對密度≥0.90的指標要求。加水量為15%與加水量為10%相比其相對密度變化不大;加水量小于10%時只有增加碾壓遍數其相對密度才能夠達到設計指標。根據對碾壓成本與加水量成本對比分析得知:加水量為10%時碾壓遍數為最優。

2.2 鋪料厚度

根據對以往砂礫石料填筑施工經驗數據的統計得知:砂礫石料填筑的攤鋪厚度正常時應采用60 cm及以下,而阿爾塔什水利樞紐工程擋水壩為混凝土面板砂礫石堆石壩,其主堆石料以砂礫石料為主,大壩砂礫石料填筑量達1 227萬m3。大方量的填筑量采用薄層碾壓減緩了施工進度,對在規定工期內順利完成填筑任務增加了難度。現場試驗結果論證:在控制好碾壓參數的前提下,輔料厚度為80 cm能夠滿足施工質量控制要求,其鋪料厚度的控制誤差不能超過10%的設計厚度[3]。鋪料時,采用移動標桿控制推土機的平料厚度。

2.3 碾壓設備

現場試驗過程中,碾壓機械選擇了26 t和32 t兩種振動平碾,對碾壓機械的行駛速度采用了2.0 km/h、2.3 km/h、2.5 km/h、2.8 km/h、3.0 km/h五種方案進行試驗。從碾壓試驗成果看:采用26 t振動碾碾壓遍數較多,且針對含特細砂砂礫石料難以達到設計要求的壓實指標,導致碾壓成本太高。因此,最終選擇32 t自行式重型振動碾壓設備,加大了壓實功并進行了試驗論證。

2.4 碾壓遍數

對于碾壓遍數,26 t振動碾采用了6、8、10、12、14、16遍六種方案,32 t振動碾采用了6、8、10、12遍四種方案。

2.5 施工參數的確定

通過對現場碾壓試驗結果進行分析得知:含特細砂砂礫石料碾壓施工采用26 t振動碾時,鋪料厚度為60 cm、灑水量為10%、激振碾壓10遍、將行車速度控制在2.0 km/h時能夠滿足相對密度≥0.90的設計指標要求;鋪料厚度為80 cm、灑水量為10%、32 t自行式振動碾激振碾壓8遍、將行車速度控制在2.0 km/h時能夠滿足相對密度≥0.90的設計指標要求。因此,根據對施工成本、工程進度安排及含特細砂砂礫石料碾壓特性進行的分析,最終決定對大壩砂礫石料填筑采用32 t振動碾加大壓實功進行施工。

2.6 施工質量控制方法的確定

從以往工程經驗數據看:砂礫石料相對密度的計算均采用室內振動臺法標準試驗取得的最大干密度、最小干密度值[4]。在現場填筑施工質量控制試驗檢測過程中,經常會出現檢測到的相對密度大于1.0的數值,即現場檢測密度存在大于室內標準試驗最大干密度的情況。因此,在本課題研究過程中,我們采用了現場大型原型級配的方法取得最大干密度與最小干密度值,模擬現場施工工藝的實際情況取得最大干密度、最小干密度值,能夠較真實地找出實際規律,更好地指導現場填筑施工、更好地控制填筑質量,有利于大壩均勻沉降。

3 施工質量控制的主要措施

3.1 加強對料場的質量控制

對于大壩填筑用的各種料源,在其上壩前均進行了顆粒級配抽樣檢測,尤其是對于目視級配變化大的料源加強了控制。料場開采裝車采用立采和水上水下相結合的方式,已達到料場裝車級配料形成初次摻配的效果。從檢測結果看:部分填筑料料源存在級配不滿足設計級配指標要求的情況。因此,通過料場試驗檢測進行控制,從料場源頭方面有效地控制了不合格料的上壩。

3.2 加水量的過程控制

試驗結果表明:該含特細砂砂礫石料在含水率為6%~8%時其干密度達到了穩定值,再增加加水量其干密度幾乎不再增加。但因該地區的蒸發量較大及砂礫石料具有吸水性較小的特性,現場填筑施工需要提高加水量,且現場灑水后應及時進行碾壓,以免水分蒸發及大量流失而影響碾壓效果。在現場碾壓過程中,含水率的變化對碾壓效果的影響非常大,尤其是處于干燥、蒸發量大的氣候區時,控制好該含特細砂砂礫石料的加水量既能夠控制好填筑碾壓質量,又能夠節約施工成本。最終根據碾壓試驗參數確定:現場填筑碾壓時加水量為15%時與加水量為10%時相比其相對密度變化不大;加水量小于10%時,需要增加碾壓遍數才能夠達到設計要求的密實度。從碾壓成本與加水量成本對比看:加水量為10%時其碾壓遍數最優。從現場碾壓試驗統計結果看:加水量的變化在很大程度上影響著碾壓密實度的大小。因此,對于填筑料,不但在其上壩前要控制好加水量,而且在碾壓前還應及時補充灑水。

3.3 碾壓施工過程中的質量控制

在填筑施工質量控制中重點控制鋪料厚度、碾壓遍數、振動碾行進速度與激振力等施工參數的前提下,采用試坑灌水法檢測的結果用于評價填筑施工質量以保證填筑壓實質量。鋪料采用進占法,推土機平整后靜壓一遍測量其鋪料厚度,其誤差范圍以不大于10%為限。

砂礫石料現場填筑碾壓后,按照1次/(1 000~5 000 m3)且每層測點不小于10點檢測其干密度、相對密度、顆粒級配等指標進行控制。取樣測得的干密度其平均值不小于設計值,標準差不大于0.05 g/cm3。當樣本數小于20組時,應按合格率不小于90%、不合格點的干密度不低于設計干密度的95%進行控制。

4 施工質量控制技術的創新探索

通過對碾壓試驗成果數據進行分析得知:砂礫石料碾壓后其干密度值與礫石含量密切相關。干密度值隨著P5含量的變化而變化,且P5含量在一定范圍內碾壓后對應的相對密度為最大值,而同樣的碾壓參數、不同P5含量的顆粒級配料碾壓后的干密度卻不同。研究采用設計平均線級配、上包線級配、下包線級配、上平均線級配、下平均線級配等5個不同礫石含量配料進行了現場原型級配相對密度試驗[5]。在現場填筑過程中,根據不同的顆粒級配進行了相對密度質量控制結果分析驗證,進而更有利于不同顆粒級配砂礫石料的合理利用,旨在控制好現場填筑碾壓密實度的均勻性。因此,該含特細砂砂礫石料在設計控制指標時不能單純考慮以干密度值進行控制,而應以相對密度指標進行控制。根據不同的P5含量、結合現場大型原型級配標準試驗成果數據分別計算不同的相對密度,可以有效控制碾壓質量,使碾壓后的壩體填筑體的相對密度一致、壩體能夠均勻沉降,進而有利于壩體的穩定發展。

5 現場填筑質量控制成效分析

筆者通過對大壩填筑料碾壓后的試驗檢測情況進行分析得知:碾壓后的砂礫石料相對密度存在個別不滿足設計相對密度Dr≥0.9的控制指標要求。對此,項目部對不合格區域的周邊加倍進行了抽檢,檢測后及時報告給項目質量部,對不滿足設計要求的區域進行補壓處理并至復檢合格為止,有效的控制了壩體填筑料的填筑壓實質量。

大壩大方量砂礫石料填筑后,經對填筑取樣相對密度數據進行統計分析得知:砂礫石料填筑1 524.82萬m3,碾壓質量試驗檢測3 303組,所檢測到的干密度最小值為2.28 g/cm3,最大值為2.42 g/cm3,平均值為2.37 g/cm3,標準差為0.03 g/cm3,符合標準 “取樣所測定的干密度其平均值不小于設計值,標準差不宜大于0.05 g/cm3;當樣本數小于20組時,應按合格率不小于90%、不合格點的干密度不低于設計干密度的95%控制”的要求,所檢測到的相對密度最小值為0.90,最大值為0.98,平均值為0.94,一次合格率達99%。

通過相關技術研究,加強了對壩料填筑碾壓質量試驗檢測控制的管理,采用數理統計的方法進行了數據分析,其結果表明:經對含特細砂砂礫石料碾壓參數進行優化后,為大壩碾壓施工的質量提供了可靠參數,達到了課題研究的預期目標,解決了含特細砂砂礫石料碾壓不密實的缺陷,使含特細砂砂礫石料得到了合理的利用。

6 結 語

通過對含特細砂砂礫石料碾壓特性進行深入研究,在料場開采施工過程中,根據砂礫石料場自然形成的河灘砂礫石料自身條件,對不同級配類別的填筑料制定了切實可行的控制措施和合理的控制參數,對施工人員進行了必要的培訓和交底,加強了對施工過程的控制并采取了較好的預控措施,同時針對料場出現的不同類別級配料的情況進行了不同級配類型的相對密度試驗,以控制其最大干密度和最小干密度,使不同顆粒級配的砂礫石料在大壩填筑中得到了合理的利用,很好地控制了壩體填筑質量。現階段監測成果表明:填筑壩體的沉降率很小,說明在填筑過程中實施的質量控制措施可行且有效。該研究成果對縮短高強度填筑時間、保證填筑質量及壩體穩定等方面起到了極大的作用;同時,課題組取得的研究成果將對后續開工建設的同類型工程施工控制方法的制定具有重要的指導意義,為形成含特細砂砂礫石料填筑碾壓標準、工法提供了科學的理論依據和實踐數據,對行業中類似工程的施工具有極大的推動作用。