重復使用火箭發動機推力室疲勞壽命研究進展

張 憑,李 斌,高玉閃,霍世慧,王 振

(1.西安航天動力研究所 航天液體動力全國重點實驗室,陜西 西安 710100;2.航天推進技術研究院,陜西 西安 710100)

0 引言

液體火箭發動機性能高、適應性強,是運載火箭、航天飛機等航天運載器的主要動力裝置[1],而重復使用運載器是未來航天領域的重要發展方向。再生冷卻推力室作為重復使用液體火箭發動機的關鍵部件,工作環境和載荷較為嚴苛,是影響發動機使用壽命的關鍵組件。

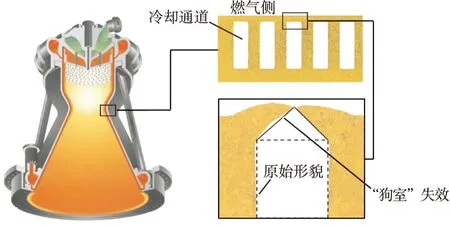

現代高性能液體火箭發動機推力室室壓可超20 MPa,燃氣溫度可達3 500~4 000 K,推力室喉部熱流密度最大可達160 MW/m2[2-3]。為保證推力室內壁結構工作在合適的溫度下滿足承載能力要求,推力室通常采用再生冷卻方案(見圖1)。推力室內壁通常采用導熱系數較高的銅合金,而銅合金抗腐蝕及高溫承載能力較低,因此一般采用涂/鍍層工藝降低內壁基體結構工作溫度、提高抗腐蝕及抗沖刷性能。長時間工作時,涂/鍍層在熱-力-化學作用下開裂并剝落,而內壁在兩側溫度梯度和壓差作用下產生顯著塑性變形;對于重復使用發動機,在啟動、關機、變推力、高空二次啟動和反推回收等工況下,推力室內壁將反復承受熱沖擊、短時超壓和水擊等惡劣載荷,結構內低周疲勞、蠕變、熱棘輪和化學等耦合損傷不斷累積,最終發生圖1所示的熱-機械疲勞失效—“狗室”(dog house)失效,嚴重影響組件安全及性能。推力室內壁失效作為重復使用發動機研制的瓶頸問題一直備受關注,美、德、俄、日等國從20世紀60年代至今開展了大量試驗和數值研究工作,旨在明晰其失效機理并發展疲勞壽命評估方法,識別關鍵敏感因素以優化結構設計及系統參數。

圖1 典型再生冷卻推力室內壁故障—“狗室”失效Fig.1 Typical failure of the regeneratively-cooled thrust chamber wall—“dog house”

我國當前正開展多種型號的重復使用液體火箭發動機研制/預研工作,為支撐研制過程中推力室的設計與驗證,迫切需要開展推力室再生冷卻結構的熱-機械疲勞分析方法研究。因此,本文對內壁熱-機械疲勞分析方法發展歷程進行梳理,重點分析材料本構關系、熱-力響應計算和疲勞壽命分析模型與方法,最后基于研究進展與工程需求提出進一步研究的方向和建議。

1 研究歷程

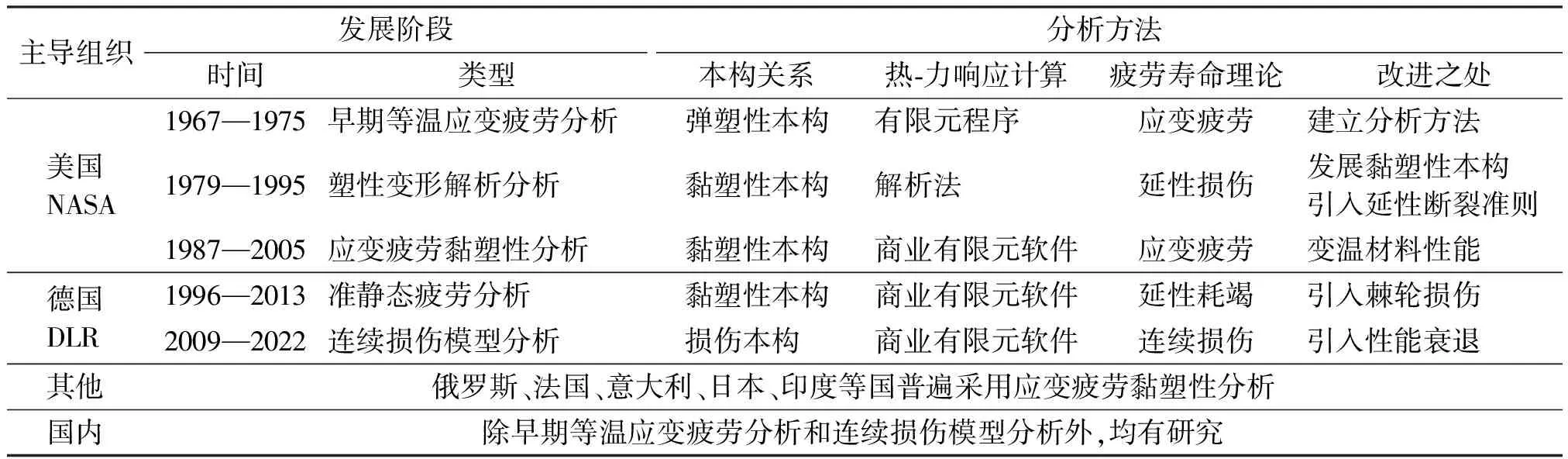

從20世紀60年代至90年代中期,以航天飛機主發動機(Space Shuttle Main Engine,SSME)為應用背景,NASA Lewis Research Center(LeRC)的學者率先針對再生冷卻推力室內壁的熱變形及疲勞問題開展研究。2000年后,相關研究與NASA的航天飛機計劃一同暫停,而德國由于承擔了歐洲運載火箭研發任務而成為推力室內壁失效研究的中心。回顧研究歷程(見表 1),推力室內壁疲勞壽命分析方法與材料本構關系、數值求解方法和疲勞壽命模型交替發展,并在計算機技術、有限元軟件和試驗技術的推進下逐步由早期的等溫低周疲勞分析發展為目前最新的基于連續損傷模型的熱-機械疲勞分析。

表1 推力室內壁疲勞壽命分析方法發展歷程

1.1 美國NASA主導階段

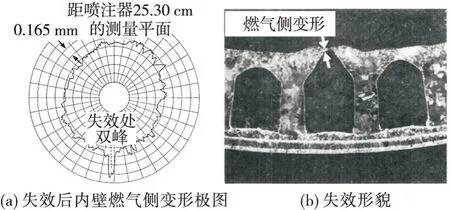

1967年,Boelkow GmbH和Rocketdyne公司研究發現OFHC銅合金推力室的疲勞裂紋[4-5],由此引發熱-力疲勞問題研究。隨后LeRC通過13個燃燒室循環熱試[6]和壽命預估工作[7]發現內壁并非典型的疲勞失效而是棘輪加速的蠕變斷裂。Quentmeyer開展了22臺柱塞式噴管的熱試驗,發現循環次數增加時,推力室內壁厚度不斷變小且向燃氣側突出直至斷裂[8]。該工作首次將推力室內壁故障定義為沿用至今的“狗室”失效。Hannum等測量不同材料推力室循環熱試驗后變形狀態[見圖2(a)],有力支持了“狗室”失效理論[見圖2(b)],同時指出結構失效誘因是隨循環線性累積的變形,即棘輪變形[9-10]。

圖2 文獻[9-10]的結果Fig.2 Results of Ref.[9-10]

1.1.1 早期等溫應變疲勞分析

限于熱結構疲勞的力學理論、數據積累和硬件條件,該階段熱-結構數值分析和疲勞壽命預測方法采用了較多假設和簡化,采用循環穩定狀態下的材料應力-應變關系、等溫疲勞試驗的應變幅-壽命關系和線性損傷累積法評估結構的疲勞壽命[11-12]。

1.1.2 塑性變形解析分析

LeRC的主管Quentmeyer[8]認為,即便采用等溫疲勞試驗數據[13-18],預測壽命和試驗結果的一致性仍不理想;而隨后開展的試驗表明延性斷裂才是結構壽命的瓶頸[19],失效分析必須考慮材料的拉伸不穩定性。該階段產生了大量著名的材料統一黏塑性本構關系,但限于當時的硬件條件,大規模逐循環的彈塑性求解無法實現,因此衍生出一系列簡化的解析和半解析方法,如Porowski簡化模型[19-20]和Dai-Ray夾芯梁簡化模型[21]等。隨著計算機技術和商業有限元軟件的發展,統一黏塑性本構因其出色表現而被用來獲得更真實的結構熱-力學響應。雖仍采用應變疲勞理論,但該階段工作可考慮變溫狀態下的材料性能,并基于線性損傷理論逐循環疊加損傷[22]。該方法已基本滿足工程需求,同時標志著NASA主導階段的結束。

1.2 德國DLR主導階段

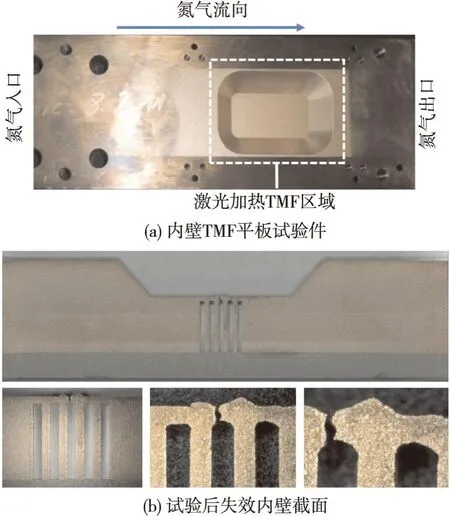

2000年左右,德國轉變為推力室疲勞壽命前沿研究的中心。戴姆勒奔馳宇航中心(Dasa)和德國宇航中心(DLR)在1996年合作開展低溫火箭推進計劃(TEKAN)以支持下一代的歐盟火箭,開展了一系列基礎理論、數值分析和試驗工作,對重復使用高性能推力室進行評估改進[23]。DLR開創性地利用激光加熱的方法建立了推力室結構的“熱-機械疲勞”(Thermo-Mechanical Fatigue, TMF)平板試驗系統[24-27](見圖3),探索結構在極端熱沖擊和熱梯度下的熱-機械疲勞和蠕變特性,陸續驗證了流場、溫度場、結構響應和疲勞壽命分析結果。而Fassin等設計了可更換疲勞試樣的GOx/GCH4矩形推力室模塊化試驗裝置,研究熱、力及化學交互作用并驗證數值模型的合理性[28]。在充足的試驗驗證和數據積累下,德國科研人員開展了基于延性耗竭和連續損傷理論的內壁失效研究。

圖3 TMF平板試驗系統Fig.3 TMF panel experiment system

1.2.1 準靜態疲勞分析

基于NASA發展的應變疲勞黏塑性分析方法,DLR的團隊以Ariane 5火箭的Vulcain發動機推力室為對象,系統分析了有限元模型類型、載荷施加速率、本構關系、瞬態熱分析等對推力室熱-結構變形和疲勞壽命的影響[29-31]。在對比試驗和仿真結果后,Riccius引入了基于延性耗竭的準靜態疲勞概念[31],基于循環載荷下的累積殘余拉應變計算準靜態損傷,解決了預測失效點與試驗不一致的難題。

1.2.2 連續損傷模型(CDM)分析

準靜態疲勞分析雖可定位內壁失效點,但仍無法充分描述“狗室”失效行為。Tini等[32-33]根據連續損傷力學理論建立了耦合損傷的黏塑性本構關系,并進一步引入材料蠕變損傷、老化效應[34-35]、裂紋閉合影響[36]等因素,成功描述“狗室”變形及結構疲勞壽命。作為該領域最前沿的方法,CDM雖然實現復雜但對推力室內壁失效行為描述效果最理想。

2 分析方法

推力室的熱疲勞分析實質上是建立材料熱/力學特性模型,根據既定邊界和載荷采用數值模型分析熱-力學響應,并采用熱-機械疲勞壽命理論評估損傷發展的工作。以往研究各有側重,發展了眾多新理論、新方法,現進行簡要梳理。

2.1 本構關系

推力室內壁工作于變溫環境中,承受循環熱-機械載荷且存在蠕變、沖刷和化學侵蝕等長時損傷影響。內壁材料一般選用銅合金,該類材料對溫度和加載率敏感且表現出不同程度的循環硬化/軟化特性。為了精確描述材料的力學響應,研究人員在不同工程需求和時代背景下采用了以下3類本構關系,各自代表性工作見表 2。

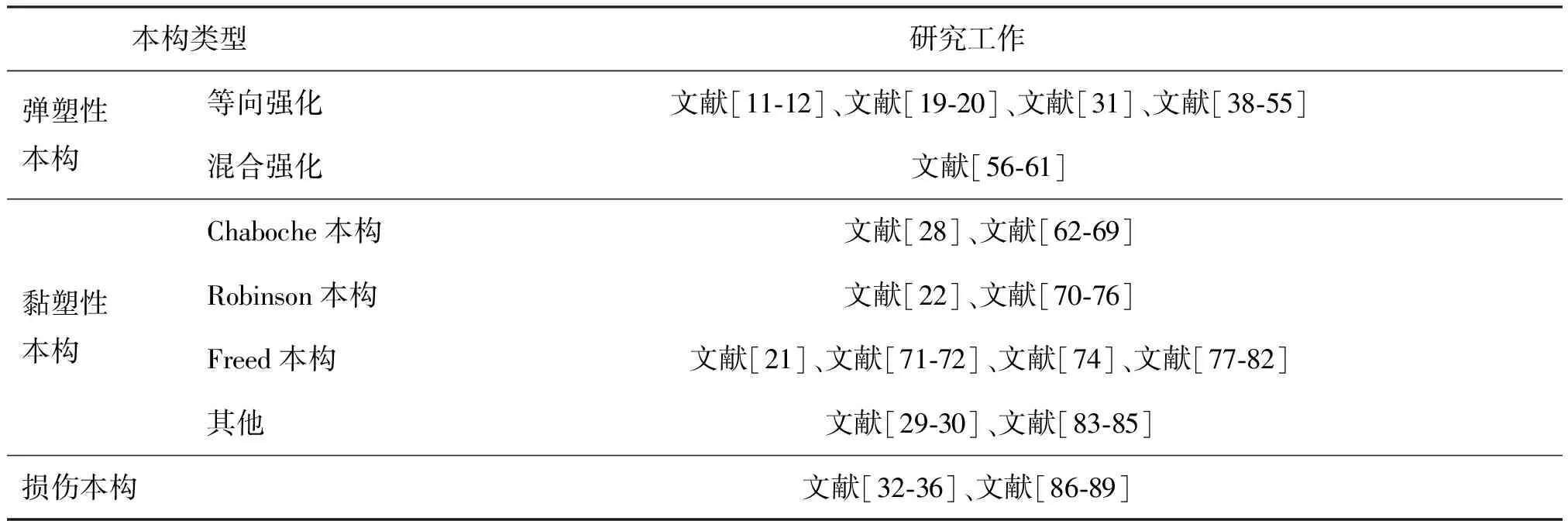

表2 推力室力學響應分析采用本構關系

2.1.1 經典彈塑性本構

早期研究及工程計算較多采用經典彈塑性本構,如Miller[11-12]采用RETSCP程序[37]對LeRC熱試失效的氫氧發動機進行三維彈塑性分析。該類本構采用理想彈塑性假設或基于試驗數據擬合等向/隨動強化特性,無法考慮時間相關行為。由于不包含蠕變行為,需要配合Norton等蠕變本構使用。

同時由于推力室內壁銅合金顯著的率相關硬化/軟化特性,該類本構誤差較大。Armstrong等研究了不同材料及組合形式下的推力室身部響應后指出,材料數據的缺乏導致簡化的本構關系無法描述強化及率相關特性,而結構應變率(最大0.2/s)與材料試驗(0.01/s)存在數量級差異,且所選材料具有顯著的率敏感特性[38]。Riccius等對比了數值仿真和TMF試驗結果后指出,經典彈塑性模型分析結果與試驗相差10倍以上[45]。隨著商業有限元軟件和計算機的發展,該類本構逐漸被統一黏塑性本構所代替,但當材料試驗數據缺乏或材料無明顯循環演化行為時,其仍是力學響應計算的普遍選擇。

2.1.2 統一黏塑性本構

(1)

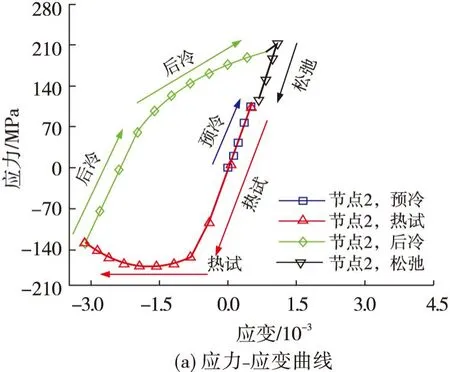

第一類本構以Chaboche本構[64, 90]為代表,因其在商業有限元軟件中的成功置入而被廣泛采用。如Asraff采用三項疊加的Chaboche隨動強化準則和Voce等向強化準則得到了循環加載下的內壁危險點應力-應變響應[65],開展銅合金試驗并對比了不同等向強化和隨動強化對銅合金力學響應描述的差異,發現Chaboche本構關系可更好地適應推力室仿真[91];羽中豪等采用Chaboche本構分析了不同室壓、推力和混合比設計方案的棘輪應變[66]。

第二類本構以Robinson[73]和Freed本構[92]為代表。兩者均在NASA的研究計劃推動下產生[93],廣泛用于航天結構,能定性地再現長時載荷下冷卻通道底部不斷凸出與變薄的現象,具有精確預測結構壽命的能力。如Robinson等采用Robinson本構計算SSME推力室喉部的棘輪-屈曲失效特性,發現交變載荷下的動態和熱恢復效應對蠕變屈曲影響顯著,而采用不含恢復效應的本構關系將導致非保守的蠕變壽命預測[70]。文獻[71-72,74]在通用有限元軟件Marc中實現了Freed本構[92]和Robinson本構[73],分析了銑槽式和管束式推力室的內壁變形,發現內壁失效與非均勻的壓力梯度和運行時間高度相關。楊進慧等在Marc軟件中仿真NARloy-Z材料的高溫力學特性和內壁失效過程,與NASA報告的對比驗證了Robinson本構可以較好地表征高溫下材料特性和“狗室”失效模式[75]。

統一黏塑性本構對材料的時間/熱恢復行為描述更簡便,對材料硬化和軟化行為描述更精確,在當前階段應用最廣泛;但其參數較多,需要大量試驗數據來擬合。

2.1.3 損傷本構

損傷本構是以黏塑性本構和Lemaitre等損傷模型為基礎衍生的各類描述材料性能衰退的本構關系。根據Lemaitre損傷理論,連續損傷變量的演化過程可表示為[94]

(2)

式中:φ(Y,T,σ,ε,m)是與應力狀態、彈性/塑性/棘輪/蠕變應變狀態、溫度、材料屬性等相關的函數;Y為應變能釋放率。

(3)

損傷本構目前多為德國研究人員采用,可描述老化、損傷、蠕變、侵蝕等導致的材料性能衰退。如德國Astrium GmbH公司的Schwarz等基于損傷本構仿真了推力室內壁失效過程,考慮了高溫下材料的應力松弛、應變率相關特性、各向同性和隨動強化特性,通過修改硬化參數反映老化效應并通過分解拉/壓應力分量引入微缺陷閉合效應[86]。Kowollik基于A-F隨動強化、Voce等向強化、Perzyna率相關特性和Lemaitre延性損傷特性定量描述“狗室”變形程度[63]。該類本構實現難度大,參數定義多樣且識別難度較高,但更適用于復雜熱-力-化學環境下的漸進損傷分析,是目前推力室內壁分析中最具潛力的材料本構關系。

2.2 熱-力響應計算

內壁熱-力響應計算涉及熱對流、熱傳導、熱變形、機械變形等物理過程,可采用解析方法和有限元方法求解控制方程,最終獲得結構應力-應變歷程。解析方法采用簡化力學模型,可快速計算內壁變形量,適用于方案優化和在線動態損傷評估;有限元法精度更高,適用于精細化響應和壽命分析。而半解析方法通過特定時間點的有限元節點位移插值獲得全循環形變結果,目前較少使用。表 3中列舉了部分較典型的響應計算研究工作。

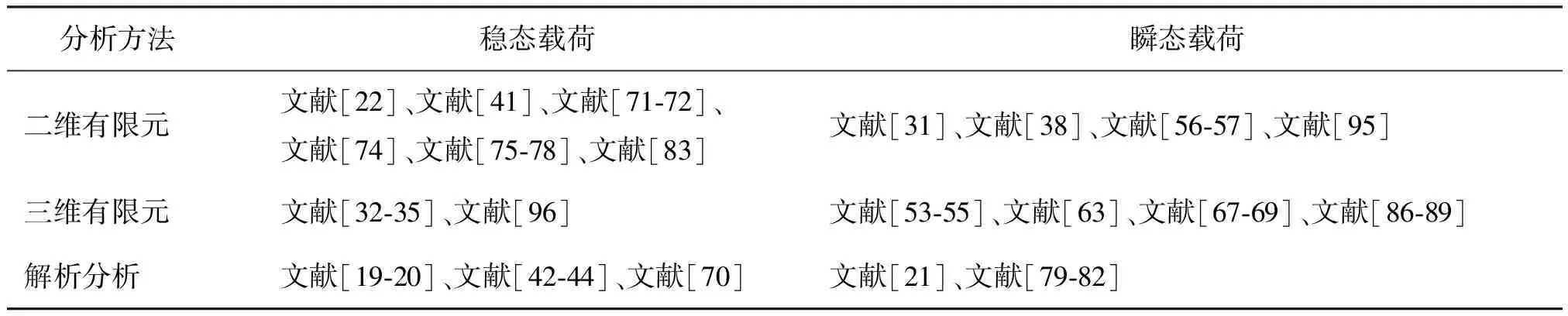

表3 推力室力學響應計算方法

2.2.1 (半)解析計算

半解析方法由Armstrong[41]提出,采用預測-修正的解析算法將10個熱試循環數值分析的薄化量曲線外插到200循環以預測結構失效點,并在100、200循環進行彈塑性分析修正插值過程[42]。后續研究中考慮了材料的軟化和硬化特性,通過插值有限元節點位移獲得外插的結構變形量。

為了建立高效簡便的壽命設計流程,文獻[19-20]建立了冷卻槽簡化矩形梁模型,以解析法計算應變并與Marc軟件的有限元計算結果對比,精確性在可接受范圍;隨后Robinson等采用理想Shanley夾心柱(梁)模型解析計算SSME推力室喉部的棘輪-屈曲失效特性[70]。與此同時,由于SSME的大規模使用和維護,LeRC開展了發動機減損控制研究,旨在兼顧發動機性能和負載[97]。為在使用中(循環內部)評估損傷并動態調整控制策略,Dai等[21]采用夾心梁模型[70]及Freed本構[92]實時解析計算內壁薄化量。

2.2.2 有限元分析

有限元分析目前被廣泛應用于內壁失效和壽命分析,文獻[56-57]開發了熱-力耦合有限元程序,系統分析了推力室中冷卻劑流動、壁面換熱過程、結構傳熱和熱變形問題,討論了建模方法差異、內壁失效機理和影響因素。基于等向強化本構關系的研究表明,采用瞬態熱分析計算的結構壽命降低40%以上,而推力室中溫度和壓力高頻振蕩造成的高周疲勞損傷可忽略[31]。后續引入Peirce率相關模型的研究表明,率相關本構和瞬態熱分析對結構響應和疲勞壽命預測至關重要[29]。而對平面應變、廣義平面應變[30]和三維模型[96]的對比發現,平面應變模型預測的循環壽命最低。Armstrong的三維熱-結構分析指出二維模型即可滿足熱響應分析精度要求,但熱-力應變分析需用三維模型[40]。

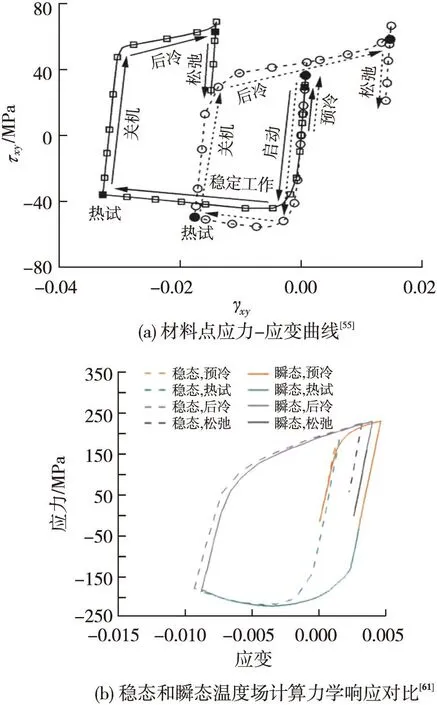

目前熱-力響應有限元分析采用單、雙向耦合兩種方式,單向因耦合計算簡便而被廣泛采用,如印度液體火箭推進系統中心(LPSC)的Asraff等采用單向耦合分析氫氧和液氧/煤油發動機推力室響應和疲勞壽命[58-59];張亮等采用二維單向耦合簡化模型分析了內壁的熱疲勞壽命[49]。雙向耦合理論上可反映結構形變對熱力學過程的影響,如文獻[53-55]采用流固耦合計算沿軸向三維再生冷卻槽道的熱機構變形[見圖4(a)]和低周疲勞壽命,分析了冷卻流道和冷卻劑參數對疲勞壽命的影響,但其計算代價高且目前研究未明確表明其對精度的提升效果。

圖4 文獻[55]、文獻[61]中部分仿真結果Fig.4 Selected simulation results in Ref.[55,61]

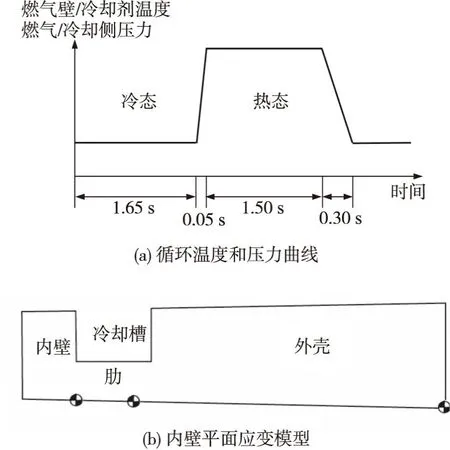

熱過程分析普遍采用二維穩態計算以形成穩態溫度載荷曲線,早期雖有瞬態分析,但實際是線性插值處理的穩態載荷[11-12],如Armstrong等[38]基于發動機冷/熱態工況載荷曲線[見圖5(a)]進行的流-熱分析和平面應變模型[見圖5(b)]求解,并不能反映啟動、關機過程的瞬態熱沖擊載荷影響。目前研究表明瞬態載荷對內壁失效影響顯著,如孫冰等的三維瞬態熱分析研究表明內壁溫度約0.10 s達到穩態,明顯快于外壁;瞬態分析得到的最大殘余應變比穩態分析高15.7%[見圖4(b)],損傷水平更高[61]。

圖5 文獻[38]的結果Fig.5 Results of Ref.[38]

隨著燃燒室狀態、室壁沉積物和涂層等因素的變化,流動和溫度場的經驗計算結果將偏離試驗真實值[3],而采用試驗測量數據與瞬態分析耦合的策略,可在驗證CFD結果的同時修正流動和溫度場與經驗計算的差異。如文獻[67-69]基于Song等[98]的湍流燃燒CFD方法和結果,在FLUENT中進行流動-傳熱分析獲得溫度和壓力載荷三維分布[67],后期采用試驗測量結果作為輸入數據[68],利用非線性有限元分析結構應力-應變響應[見圖6(a)]并基于Riccius等[30]的方法評估結構的準靜態損傷。該方法對DLR的TMF平板試驗仿真結果與試驗觀察一致性較好[見圖6(b)]。

圖6 文獻[67]的結果Fig.6 Results of Ref.[67]

2.3 疲勞壽命分析模型

隨著內壁損傷機理認知的深入,疲勞壽命分析模型和方法也不斷衍生,可大致分為傳統低周-蠕變壽命模型、Porowski塑性失穩模型、Dai-Ray內壁薄化模型、Riccius準靜態疲勞模型和連續損傷模型。目前傳統低周-蠕變壽命模型和準靜態疲勞模型被廣泛采用,二者區別為是否考慮延性耗竭損傷,而基于連續損傷模型的研究是當前熱點。表 4中給出上述模型的基本形式和代表研究供參考。

2.3.1 傳統低周-蠕變壽命模型

傳統低周-蠕變模型以局部應力應變法和Miner線性損傷累積理論為基礎,采用Manson-Coffin公式計算失效點在特定循環應變幅下的疲勞壽命和損傷,基于蠕變持久試驗數據計算蠕變損傷,根據載荷分頻計算損傷和壽命。工程適應性強,試驗數據需求相對較小,但預測壽命分散性大。Miller基于材料等溫疲勞數據和修正的通用斜率公式預測低周疲勞壽命:預測壽命為80循環,而實際試驗裂紋萌生壽命為39循環[11-12]。Riccius等模擬TMF結構變形并采用Manson-Coffin公式計算疲勞壽命,預測結果比試驗值低32%,且預測失效點和結構變形狀態與試驗不一致[62]。但由于各損傷組分獨立,該模型便于剖析各損傷影響及變化。Armstrong等采用應變-壽命曲線預測結構疲勞壽命,參數研究發現降低熱膨脹率、提高熱傳導率可以降低非彈性變形[38-39]。Asraff等給出了低周、蠕變、棘輪損傷對內壁失效的影響占比[91]。程誠等分析了結構內疲勞損傷隨工作循環的變化趨勢和分布,發現隨著工作循環的上升,殘余應變線性累積,疲勞損傷非線性增長[53-55]。

表4 推力室疲勞壽命模型

2.3.2 Porowski塑性失穩模型

文獻[19-20]基于冷卻槽簡化矩形梁解析模型計算內壁撓度,建立壽命分析模型:忽略隨動強化影響并假設循環中內壁薄化率不變,提出基于臨界厚度的塑性失穩準則并計算塑性失穩壽命;同時基于疲勞壽命試驗數據分析低周疲勞壽命,以停止薄化厚度作為判定結構塑性失穩和低周失效的臨界點。考慮到SSME的冷卻劑壓力較高且運轉時間長,Dadlani等進一步基于Norton律引入蠕變效應,根據Robinson時間分數損傷和Kachanov連續損傷理論計算蠕變損傷,提出考慮蠕變斷裂的Porowski模型[43]。北京航空航天大學的楊進慧等[47]采用蠕變修正的Porowski壽命模型分析SSME的NARloy-Z內壁在熱載荷下的使用壽命,研究了隨動強化對結構分析的影響[60],分析了“狗室”失效中內壁厚度和蠕變應變隨加載次數的變化規律。Porowski模型簡單易用,其停止薄化厚度的提出與棘輪安定性的概念相似。雖然基于解析方法建立,但其壽命分析準則同樣適用于有限元計算結果。

2.3.3 Dai-Ray內壁薄化模型

與Porowski模型類似,Dai等[21]在采用夾心梁模型[70]分析內壁變形時提出了基于內壁薄化量和變形極限的失效準則,其貢獻是將傳統的逐循環分析改為連續時域動態損傷計算,實時預測剩余壽命,配合發動機減損控制。如文獻[79-82]建立了冷卻夾套隔片的結構損傷模型,仿真發動機動態系統性能對損傷發展的影響,指出該模型還需更多借鑒材料、結構和損傷力學的方法,完善損傷動力學模型以進一步研究部件失效機理。Sung等同時采用基于塑性失穩的Porowski的矩形梁模型、文獻[21]的夾芯梁模型和基于應變幅-壽命關系的有限元模型計算內壁壽命,表明采用黏塑性本構的夾芯梁模型對壽命預測效果較好[77-78]。從損傷準則來看,文獻[21]的模型實質上是僅考慮變形極限而忽略低周疲勞和蠕變的Porowski模型,因而其對損傷機制的描述并不完善。但其時域連續損傷的概念及減損控制的思想對發動機健康監測和動態控制具有借鑒意義。

2.3.4 Riccius準靜態疲勞模型

德國DLR的Riccius基于延性耗竭思想定義了準靜態疲勞(棘輪)損傷[31],即循環載荷下的累積殘余拉應變,該定義與Porowski模型的塑性失穩所關注的失效機理相似,但Riccius從塑性耗散的角度明確失效本質,并采用唯象學的復合損傷方法將準靜態疲勞和低周疲勞疊加,正確定位了結構失效點-內壁中心[29-31]。該模型目前被眾多學者采用,如Ferraiuolo等采用了Riccius評估內壁壽命,驗證“狗室”失效特征[84];王召等分析了某甲烷發動機6種推力室方案中內壁材料、熱處理狀態、厚度、溝槽結構和涂層對壽命的影響[48];北京航空航天大學的康玉東等[50-51]采用Riccius模型分析不同內壁材料、厚度、高寬比推力室的低周和棘輪損傷,并將方法擴展為三維模型[52]。

2.3.5 CDM壽命預測模型

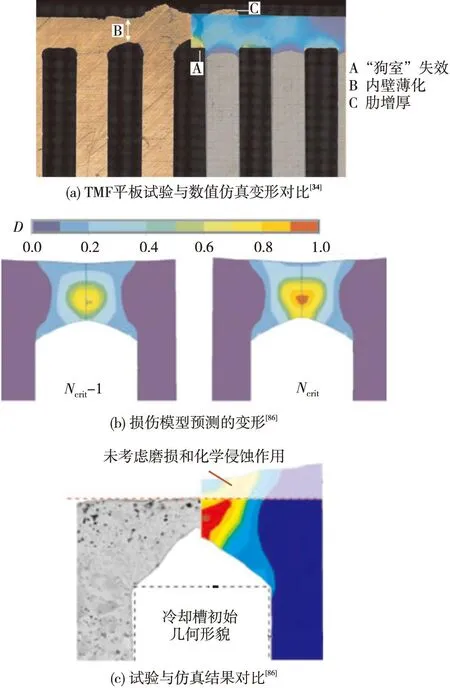

CDM模型將材料性能衰退過程在響應分析和壽命預測中予以考慮,以損傷值閾值作為材料失效判據,其核心工作是損傷本構的建立和參數識別。從目前公開文獻來看,CDM模型對結構失效形態的仿真效果較好,但壽命預測效果還需要更多驗證。如Thiede等[34-35]在Tini等[32-33]的工作基礎上建立了耦合Lemaitre各向同性損傷的Chaboche黏塑性本構模型,并引入材料老化影響。模型采用不同溫度下的單軸拉伸試驗標定材料硬化、蠕變和老化特性,復現了損傷發生點及肋的增厚現象,但無法反映冷卻通道內壁的“頸縮”現象[見圖7(a)]。后續工作引入裂紋閉合參數表征拉/壓狀態下等效楊氏模量的差異,成功描述“狗室”變形及疲勞壽命[36]。

圖7 CDM計算結果[34,86]Fig.7 Results of CDM[34,86]

此外,Schwarz等的三維熱-結構分析結果很好地描述了內壁薄化現象并定量表征了“狗室”變形程度[見圖7(b)][86]。研究表明失效與延性斷裂相關;不含損傷的模型嚴重高估了內壁壽命(3倍),而引入損傷后的仿真壽命僅比試驗值高25%。文獻[86]認為,考慮化學沖擊和侵蝕作用或可更好地反映內壁薄化過程并得出偏保守的壽命預估[見圖7(c)]。隨后Schwarz分別采用各向同性和各向異性損傷模型對比微缺陷閉合效應對模型響應的影響,發現各向異性損傷和微缺陷閉合效應會增強燃氣側內壁的膨脹和薄化特征,但對總體失效行為的影響不顯著[87]。若分析目的是獲得失效位置和壽命,則無微缺陷閉合效應的各向同性損傷模型即可滿足精度要求。

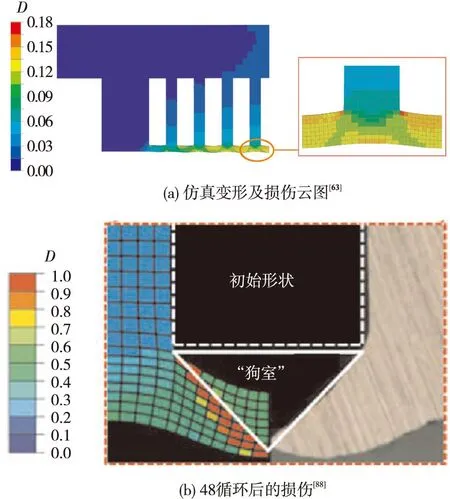

在最新的研究中,文獻[88-89]基于Kowollik[63]建立了Astrium GmbH氫氧發動機推力室三維瞬態流-固耦合模型[見圖8(a)],研究了內壁粗糙度、裂紋隨循環的變化過程及熱障涂層對結構工作狀態的影響,同時基于已有黏塑性損傷模型[63]分析了疲勞壽命。目前來看,該研究對推力室結構的失效過程仿真最貼近試驗現象,模型中最大損傷分布與失效試件外表面吻合,但仍未能準確表征內壁的薄化現象[見圖8(b)]。

圖8 CDM計算結果[63,88]Fig.8 Calculated results of CDM[63,88]

3 研究展望

從已有試驗和仿真研究結果來看,推力室收擴段喉部的再生冷卻結構是壽命薄弱點,其溫度及壓力場均勻但瞬時載荷突出。而重復使用設計下的多次啟動-關機、回收及變推力工況增加了載荷的動態不確定性,在線損傷監測具有重要意義。

從國內工程需求來看,發動機重復使用壽命評估方法和標準尚未完善。各型發動機推力室的工況、內壁結構、材料性能、制造工藝存在差異,而“狗室”失效、蠕變損傷、基體/涂鍍層耦合失效等問題均與實際結構和系統參數相關,且受材料制備和制造工藝影響,不能完全照搬國外研究經驗。以蠕變損傷為例,其在內壁失效中的影響至今未有定論:Kasper研究表明蠕變影響顯著,循環-蠕變壽命是低周疲勞壽命的30%~50%[44];Armstrong等[38]、日本JAXA[85, 100-101]、Asraff等[91]均認為制約內壁壽命的主要損傷模式為低周疲勞損傷,其次為棘輪損傷,蠕變損傷貢獻比低周損傷小2~3個數量級。在我國研制的各型號發動機中,內壁失效究竟與何種損傷密切相關,蠕變是否為重點考慮對象,采用何種本構關系和壽命模型等問題,都需要設計單位從基礎數據和方法出發,系統、完整地建立壽命分析方法后才能回答。

結合目前研究進展和工程需求,可從以下方向開展研究。

3.1 全服役周期瞬態載荷環境

變溫環境下材料性能隨溫度動態變化,細微的溫度偏差將導致結構力學響應和疲勞性能的顯著差異[15],低溫液體火箭發動機推力室分析中40 ℃的溫度誤差可能導致50%的壽命差距[23, 28]。因此精確的溫度場是結構響應分析和壽命評估的關鍵。

啟動、關機過程的熱沖擊和瞬態壓力導致結構高速率熱應變和機械應變,而銅合金具有顯著的應變率敏感特性[38, 86],表現為率相關的屈服強度和硬化特性。忽略動態加卸載歷程將使結構響應和疲勞壽命產生較大差異,已有研究表明瞬態分析下的最大殘余應變比穩態分析高15.7%[61],結構壽命降低40%以上[31]。而引入瞬態載荷可更好地考慮熱/壓力沖擊造成的結構損傷。此外,無顯著沖擊效應的動態瞬態也可能造成結構損傷,發動機完全關機不是非穩態熱狀態計算的結束時刻,溫度載荷與響應的計算需要延續到關鍵區域溫度場達到平衡狀態為止。

目前,推力室內壁多采用單次穩態載荷曲線,除無法反映瞬態效應外,也不能包括影響重復使用發動機推力室疲勞壽命的全部工況。因此需要分析獲得考慮推力室制造、考核試車、多次啟動-關機、回收及變推力工況的全服役周期瞬態載荷環境。

3.2 材料本構關系

推力室內壁工作于熱-機械載荷下,本構關系需能反映變溫下的材料性能變化、循環載荷下的等向/隨動強化特性、非對稱循環下的棘輪變形行為、高溫下的蠕變現象及應變率敏感特征。目前尚未有通用的黏塑性本構關系可以完美描述各類材料的所有力學特性,需要針對材料特點、失效形式、應用場景和數據基礎發展合適的本構關系。Arnold等在研究中發現,被廣泛推崇的Robinson本構對內壁的薄化效應描述不足,而簡單的冪律模型可以更精確且高效地模擬“狗室”效應[22]。Ferraiuolo等曾對比幾類常用黏塑性本構對內壁變形的仿真結果,指出差異不大于10%,該結論普適性雖有待商榷,但一定程度上說明一味追求復雜的先進方法并不一定能顯著提升分析精度[83]。

此外,應重視材料數據對參數標定的影響,試驗數據的缺乏和參數識別的誤差很容易掩蓋復雜本構所帶來的優勢,甚至造成更大偏差。NASA早期研究就曾因試驗數據缺乏而產生響應計算和疲勞特性插值的誤差[38]。目前國內亟需完善與內壁實際加工制造過程、熱處理工藝相一致的材料在不同溫度下的基礎力學參數、循環應力-應變特性及低周疲勞、蠕變和熱-機械疲勞性能數據庫,為本構參數的精準識別和結構壽命預測提供數據基礎。

3.3 熱-機械損傷模型及驗證

重復使用液體火箭發動推力室的設計壽命量級低于一般機械結構,屬于超低周范疇,但可靠性要求苛刻,因此其壽命預測精度極為重要。延性損傷模型比Manson-Coffin等低周疲勞方法更適用于超低周疲勞分析[28],且可實時動態計算工作循環內的損傷發展情況,結合測量數據完成健康監測。結合目前國際前沿研究進展,可建立綜合考慮延性耗竭、長時熱效應、老化、化學作用的熱-機械連續損傷模型(CDM),國內目前鮮有基于CDM的響應分析和壽命預測研究。

損傷模型的參數識別和可行性驗證必須通過相關試驗完成,而整機試車代價高、周期長且限于結構原因難以測量危險點的熱/力學數據。可開展模塊化推力室縮尺試驗和熱-機械模擬件試驗,通過實時測量、結構無損檢測和斷口分析等手段明晰內壁損傷機理、建立并驗證損傷模型。除此之外,還可開展發射回收后發動機推力室的損傷檢測技術,量化結構失效特征,驗證數值分析方法并評估推力室剩余壽命。

3.4 基體與涂/鍍層耦合失效分析

目前液體火箭發動機推力室內壁普遍采用涂/鍍層工藝達成隔熱、防氧化、抗腐蝕的目的。涂/鍍層的表面狀態變化、局部破損、翹曲和脫落將改變壁面流動換熱及內壁熱載荷,進而影響結構壽命。目前氫氧發動機一般采用熱障涂層,其損傷及剝落對內壁熱載荷的影響大于結構影響;而液氧煤油發動機一般采用Ni/Cr厚鍍層,硬質鍍層與內壁厚度相當,其在結構強度上的貢獻和疲勞壽命中的作用不容忽視;鍍層和內壁間存在力學響應失配和損傷發展不同步,二者的耦合作用可能導致多種潛在失效模式,而國內外鮮有相關研究。為合理評估內壁的整體失效,需建立基體與涂/鍍層耦合失效模型。

3.5 基于有限數據的工程方法

實際工程設計中,設計人員往往僅能獲得有限的載荷特征和材料試驗數據,先進方法的適用性和可靠性難以保證[102]。我國液體火箭發動機型號多,結構設計、系統參數、載荷工況和制造工藝差異大,逐型號獲得系統完整的載荷環境、材料本構關系、性能數據庫和先進壽命分析方法需要長期的科研與試驗投入。考慮到目前重復使用的緊迫需求,設計人員短期內將面臨基于少量數據的參數標定、不完全載荷特征下的壽命評估和基于等溫疲勞數據的熱-機械失效分析等問題,而建立基于有限數據的工程方法具有重要意義。

4 結論

本文綜述了重復使用液體火箭發動機再生冷卻推力室內壁的熱-機械疲勞分析方法,介紹其發展歷程并對比梳理了主要方法和代表性研究,最后給出研究建議:為發展先進方法,可分析獲得全服役周期瞬態載荷環境,建立精確的材料本構關系、熱-機械損傷模型并考慮基體與涂/鍍層的耦合失效行為;從短期工程需求考慮,應建立基于有限數據的工程分析方法。