可重復使用液體火箭發動機渦輪泵軸承設計及試驗

陶孟堯,段逸飛,毛 凱,王曉鋒,鄭曉沛

(1.西安航天動力研究所,陜西 西安710100; 2. 洛陽軸承研究所有限公司,河南 洛陽471039)

0 引言

液體運載火箭是人類探索宇宙最重要的工具之一,在建立衛星導航系統、建造空間站、載人登月、火星登陸及其他空間活動中發揮著不可或缺的作用。目前,隨著對發射頻率、運輸成本要求的不斷提高,一次性使用液體火箭已無法滿足需求,如何降低發射費用成為液體火箭面臨的主要難題之一,發展可重復使用液體火箭發動機是解決上述難題的有效途徑[1]。

液體火箭發動機具有能量釋放強烈、動態發展迅速、工作環境惡劣等特點,設計研制極為困難[2]。渦輪泵作為液體火箭發動機的核心,用于對火箭燃料和氧化劑進行加壓,它由許多旋轉部件組成,如軸承、密封、葉輪和誘導輪等。渦輪泵工作時,內部處于高轉速、高低溫、高壓及長時間振動的惡劣環境中[3-5],可重復使用需求的提出使得渦輪泵設計難度大大提升,在滿足火箭發動機性能的同時,要保證各部件達到預定的工作壽命和重復啟停次數。渦輪泵中軸承是軸系支撐和保證泵高速旋轉的關鍵部件,直接關系到發動機的工作可靠性,也是研制可重復使用液體火箭發動機渦輪泵的最重要環節之一。目前幾乎全部液體火箭發動機渦輪泵都采用滾動軸承,這種軸承通過點或線形式的機械接觸來傳遞外部載荷,這將導致軸承內出現嚴重的應力集中現象。對于液氧/煤油發動機渦輪氧泵,軸承會在低溫、高DN值(軸承內徑×軸承轉速)和重載的環境下工作,軸承滾珠與滾道之間的接觸應力極高,同時由于液氧的低黏度物性,對軸承潤滑效果十分有限,軸承的磨損程度會相當明顯,并將隨著轉速的增加而顯著提高,同時磨損產生的熱會導致滾珠變黑和變形,甚至會導致保持架和滾珠發生斷裂[6-9]。

在渦輪泵啟動和停機過程中,軸承潤滑環境最為惡劣,Zaretsky等研究了燃氣輪機中陶瓷球軸承的應用,發現陶瓷球軸承發熱量更低、惡劣潤滑環境中工作更穩定[10]。Pasini等對液氧/甲烷液體火箭發動機渦輪泵中應用的軸承進行了試驗研究,以驗證新形式和新材料的軸承在可重復使用渦輪泵中的應用[11]。Averbach等提出了燃氣輪機中軸承的失效模式,研究表明軸承早期剝落是由潤滑問題導致的[12]。在軸承壽命研究方面已有很多理論模型,Warhadpande等將軸承疲勞剝落中微裂紋的產生、合并和擴展統一,預測出軸承裂紋擴展階段的一個重要影響因素為材料塑性[13]。Mitamura等研究了工作溫度對軸承接觸疲勞壽命的影響,研究發現軸承工作溫度升高會大幅縮減軸承壽命[14]。劉耀中等研究了工作工況、材料熱處理等因素對滾動接觸疲勞壽命的影響[15]。李鴻亮等針對燃氣輪機中高溫角接觸軸承進行了高轉速、多次啟動的優化設計和試驗驗證[16]。

目前,國內外對軸承壽命、軸承材料、軸承潤滑等方面已有較多研究,但針對液體火箭發動機渦輪泵中特殊工作環境下的軸承設計及試驗研究并不全面。渦輪泵可重復使用需求的出現對軸承的設計研制提出了更高的要求,因此本文以我國某型可重復使用液氧/煤油火箭發動機渦輪泵軸承為研究對象,對滿足低溫、高速、長壽命、多次重復啟停等要求的滾動軸承進行設計研制和試驗研究。

1 可重復使用渦輪泵軸承設計

1.1 渦輪泵軸系結構

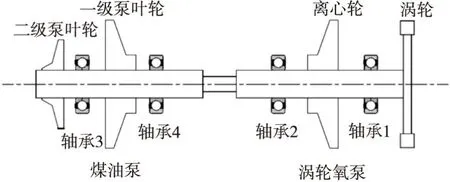

某型可重復使用液氧/煤油火箭發動機渦輪泵結構如圖1所示,主泵整體為三軸四支點支撐方案,渦輪氧泵與煤油泵之間通過彈性軸連接。渦輪氧泵由渦輪、氧泵組成,采用單軸兩軸承支撐方案,渦輪端采用角接觸球軸承(軸承1),該軸承為雙半內圈三點接觸結構,具有能承受雙向軸向負荷為主的聯合負載、高速性能好、工作過程中軸向竄動小的優點,用于承載軸向力,氧泵入口處采用深溝球軸承(軸承2),用于承載徑向力,同時也具備一定范圍內雙向軸向沖擊的適應性。煤油泵同樣采用單軸兩軸承支撐方案,離心輪和誘導輪位于兩軸承中間,二級泵葉輪懸臂,二級泵端采用角接觸球軸承(軸承3)承載軸向力,煤油泵入口處采用深溝球軸承(軸承4)承載徑向力。

圖1 渦輪泵軸系結構Fig.1 Shaft structure of the turbopump

針對上述渦輪泵軸承工作環境提出軸承設計要求,如表1所示。

1.2 軸承材料

針對渦輪泵中高速重載、重復啟停的工況,軸承材料應具有高強度、高硬度及良好的耐磨性和尺寸穩定性。馬氏體不銹鋼G95Cr18經淬回火、深冷處理后硬度不低于58HRC,同時具有良好的耐磨、耐蝕、耐疲勞性,適用于重復工作、長壽命的需求。

在渦輪泵中,軸承潤滑通常采用推進劑自身,但推進劑黏度較低,潤滑十分有限,需要依靠保持架材料的轉移和流體動壓潤滑共同完成。保持架材料是維持軸承固體自潤滑的主要來源。聚四氟乙烯材料具有摩擦因數小、耐低溫等特點,能夠滿足軸承的長期使用需求。同時,為提高保持架強度,對其采取了加強環增強的措施。

相較在煤油環境中使用的軸承,由于液氧的黏度約10-6~10-7m2/s量級,流體潤滑的效果更差。在運轉初期,軸承尚未形成穩定的保持架轉移膜,為保證其初始潤滑,對液氧環境中軸承1和軸承2的設計采用滾道表面鍍銀基多層復合潤滑膜,以保障渦輪泵啟動初期軸承的潤滑。

1.3 保持架引導方式

在升、降速的過程中,軸承保持架引導方式和引導間隙直接影響其打滑率,保持架打滑率越小,實際運轉速度與理論越接近。在渦輪泵中,軸承內圈隨主軸高速旋轉,外圈固定。因此,將軸承保持架設計為外圈引導,有助于重復啟停中保持架的運轉穩定。

1.4 軸承結構設計參數

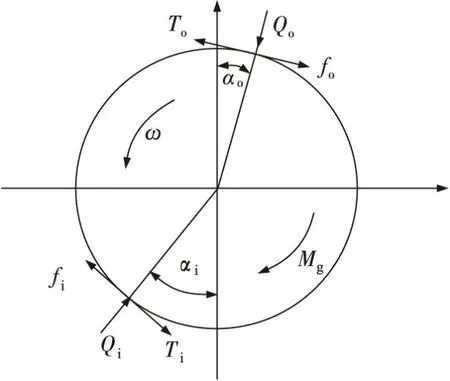

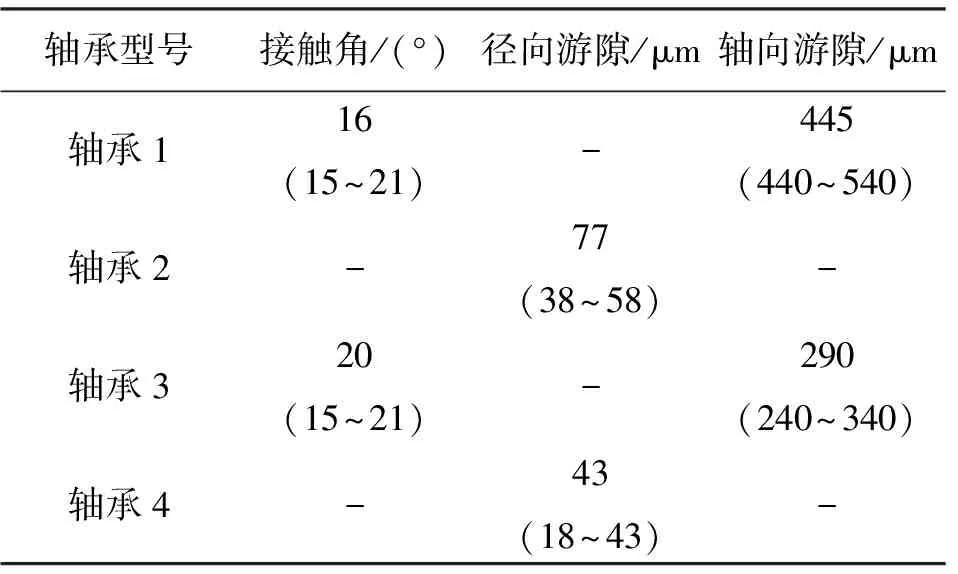

綜合考慮軸承的高速性能、承載能力,對于重復啟停升降速的適應性,以及潤滑和冷卻情況,對軸承的主要結構參數包括接觸角、游隙等進行了優化設計,最終確定軸承結構參數如表2所示。

表2 軸承結構參數

2 軸承動力學分析

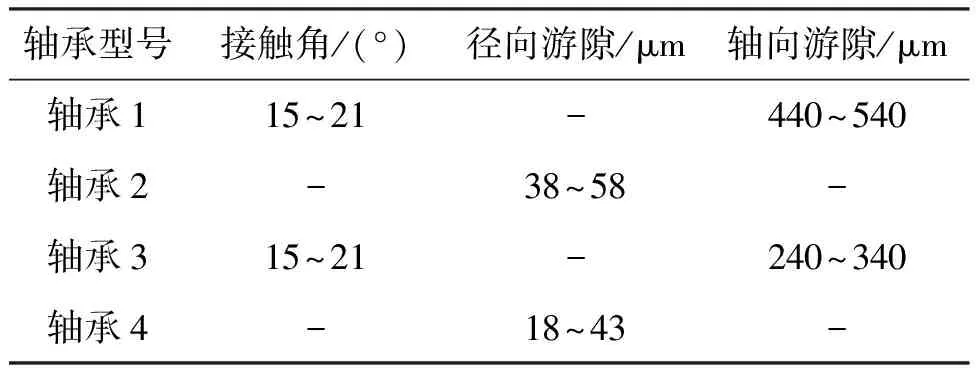

以軸承中鋼球為對象,建立簡化受力模型如圖2所示,其中Q為法向接觸力,T為拖動力,f為摩擦力,ω為角速度,α為接觸角,Mg為慣性陀螺力矩,下標i、o分別代表與鋼球接觸的內、外圈。

圖2 軸承鋼球受力模型Fig.2 Mechanical model of bearing steel balls

2.1 軸承最大接觸應力

赫茲接觸理論是目前工程實際中使用最為廣泛的分析方法,對于軸承中的彈性接觸變形、應力計算有著足夠的精度。該理論將軸承接觸應力與接觸負荷、材料特性及兩個相接觸體的幾何形狀特征建立如下關系[17]。

(1)

(2)

(3)

式中:a、b分別為接觸點橢圓的長半軸、短半軸;Q為鋼球與滾道的法向負荷;na、nb為接觸點主曲率系數;η為兩接觸物體的綜合彈性常數;Σρ為主曲率和函數。

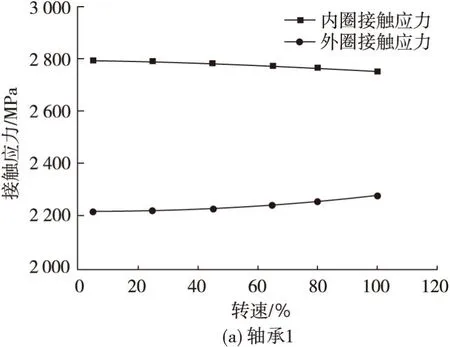

對軸承在30 s內從靜止升速到設計轉速過程及從滿工況降速至靜止過程中的最大接觸應力變化情況進行計算分析,結果如圖3所示。可以看出,在軸承啟動過程中,隨著鋼球離心力的增加,軸承外圈上的接觸應力逐漸增大,停機過程與之相反,內圈的最大應力隨速度變化較小。4個軸承啟停及運轉過程中接觸應力均小于軸承材料的一般許用應力(3.7 GPa),表明軸承此時仍有一定的安全裕度,可以滿足高速運轉需求。

圖3 軸承最大接觸應力Fig.3 Maximum contact stress of the bearing

2.2 軸承最大旋滾比

軸承的旋滾比是鋼球相對滾道的自旋分量與滾動分量之比的簡稱。鋼球相對滾道旋轉時,角速度適量可以分解為沿切線方向的滾動分量ωR和沿法向的自旋分量ωS,自旋分量與滾動分量的比值稱為旋滾比[17],即

(4)

(5)

(6)

式中:β為鋼球的姿態角;Dw為鋼球直徑;dm為軸承節圓直徑。

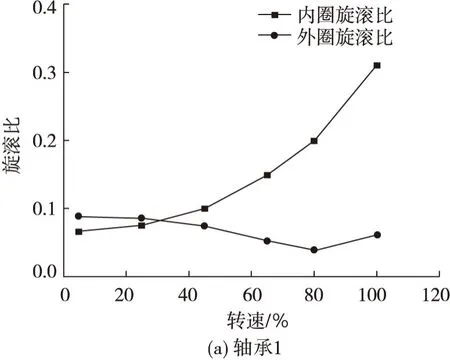

旋滾比越大,表明自旋滑動摩擦越大,則其引起的發熱也越顯著。對軸承啟停過程中的最大旋滾比變化情況進行計算分析,結果如圖4所示。

圖4 軸承最大旋滾比Fig.4 Maximum rolling ratio of the bearing

從圖4可以看出,在軸承啟動升速過程中,內圈和鋼球之間的旋滾比逐漸增大,降速時與之相反,外圈的旋滾比隨速度變化較小。當軸承轉速達到設計轉速時,4個軸承最大旋滾比均小于高速軸承的一般判別準則值(0.4),表明軸承不會因自旋引起過量的發熱而產生早期失效。

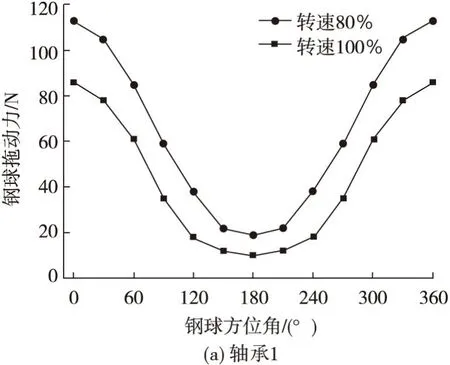

2.3 軸承鋼球拖動力

在軸承高速旋轉中,由于陀螺力矩的作用,鋼球可能會發生陀螺旋轉,使其與滾道發生相對滑動。若要避免這種打滑,就要確保鋼球有足夠的拖動力來對抗陀螺力矩[17],即

(7)

其中

(8)

式中;μ為滑動摩擦因數;nz為鋼球自轉速度;ng為鋼球公轉速度。

在渦輪泵中,主軸帶動軸承內圈轉動,內圈是軸承的主動套圈。主動套圈為鋼球提供拖動力,以保證其穩定運轉,而當拖動力不足時軸承可能發生打滑、異常發熱等現象。對需承受軸向載荷的兩型角接觸球軸承在不同轉速下的各個鋼球拖動力盈余量進行計算分析,結果如圖5所示。可以看出,主動套圈的拖動力隨軸承轉速升高而減小,當軸承轉速達到設計轉速時,軸承最小拖動力盈余仍然大于0,表明軸承套圈此時仍對鋼球有穩定的拖動,因此在運轉過程中均不會產生不穩定現象。

圖5 軸承鋼球拖動力Fig.5 Towing power of the bearing steel ball

2.4 軸承壽命

軸承壽命是直接反映軸承能否滿足重復長時間使用的重要指標。對于角接角軸承和深溝球軸承,當Dw≤25.4 mm時,軸承基本額定動載荷為

(9)

當Dw>25.4 mm時,有

(10)

式中:Dw不吊帶承球直徑,bm和fc為軸承工藝系數;Z為軸承球數量。α為軸承接觸角。

軸承當量動載荷為

Pr=XFr+YFa

(11)

式中:X為徑向動載荷系數;Y為軸向動載荷系數;Fr為軸承徑向載荷;Fa為軸承軸向載荷。

由式(9)~式(11)可得軸承額定壽命為[18]

(12)

計算結果如表3所示。可以看出,上述4種軸承的最小壽命為1.9×106r,滿足該型渦輪泵使用需求。

表3 軸承壽命

3 渦輪泵軸承運轉試驗

3.1 軸承運轉試驗系統

為保證上述軸承在液氧和煤油中安全可靠工作,設計了軸承低溫和常溫運轉試驗系統模擬實際工作環境,對軸承性能進行考核測試。

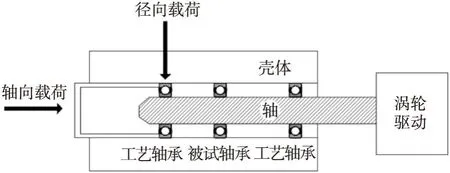

低溫運轉試驗臺采用液氮作為試驗介質來模擬液氧中低溫低黏度的工作環境。試驗臺由試驗器、配氣系統、液氮供應和排放系統、渦輪驅動系統等組成,試驗臺裝置如圖6所示。其中試驗器由軸、殼體、軸承、軸向載荷和徑向載荷加載裝置組成,采用3個軸承做軸系支撐,結構如圖7所示,中間為被試軸承,前端和后端為工藝軸承,冷卻采用前腔進液氮串聯方式,依次冷卻3個軸承。軸向載荷直接施加在前端工藝軸承上,通過軸傳遞給被試軸承;徑向載荷直接施加在前端工藝軸承外環,根據3個軸承位置關系,通過杠桿作用間接傳遞給被試軸承。配氣系統主要提供空氣進行渦輪驅動及通過氣壓式活塞控制軸承軸向和徑向載荷加載。液氮供應方式采用氮氣擠壓式,保證試驗器中液氮壓力、流量及溫度滿足試驗技術指標要求,試驗后貯箱排放的液氮及加注系統排放的液氮回收到液氮蒸發器內使之轉化成氮氣排放到高空大氣中,以保證試驗場區的安全。考慮到低溫環境對電機穩定運轉的影響,采用空氣驅動渦輪的方式拖動試驗器,通過調節渦輪入口空氣壓力來保證渦輪輸出轉速,可實現無級調速,最高轉速可達50 000 r/min,同時利用渦輪的機械特性,在試驗器中出現卡澀或其他異常情況時,可自動失速,保證試驗系統安全可靠運行。

圖6 低溫軸承運轉試驗臺Fig.6 Cryogenic experimental device for bearings

圖7 低溫軸承試驗器結構Fig.7 Structure of cryogenic bearing testing device

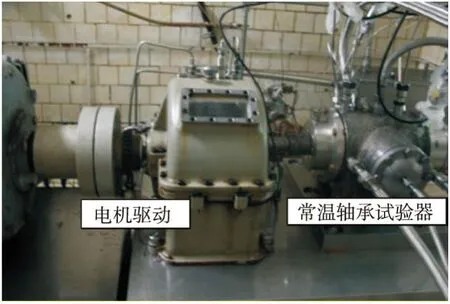

常溫運轉試驗臺采用常溫水作為試驗介質,由于沒有低溫對試驗臺的影響,整體系統結構設計較為簡單,與低溫運轉試驗臺相比,試驗器拖動方式改用電機驅動,可以對試驗器轉速控制更加精準,運轉過程中對功率進行監測,防止試驗系統出現異常,試驗臺裝置如圖8所示。常溫試驗器采用四軸承支撐方案,前端為被試軸承,軸向和徑向載荷直接加載,試驗器結構如圖9所示。

圖8 常溫軸承運轉試驗臺Fig.8 Room-temperature experimental device for bearings

圖9 常溫軸承試驗器結構Fig.9 Structure of the room-temperature bearing testing device

3.2 渦輪泵軸承運轉試驗方案及結果分析

采用上述設計的試驗系統對4個軸承進行運轉試驗,渦輪氧泵用軸承1和軸承2進行低溫重復起停運轉試驗,試驗前對試驗器進行充分預冷確保軸承運轉環境溫度,然后100 s內將軸承轉速從0加速至試驗轉速,先后加載軸向和徑向載荷,軸承滿載運轉200 s后立即停機并卸去軸向和徑向載荷,隨后立即啟動重復上述試驗流程。煤油泵用軸承3和軸承4進行常溫重復啟停運轉試驗,試驗前無需預冷,試驗過程同上。試驗過程中對軸承轉速、冷卻流量、被試軸承壁溫、軸承載荷、介質溫度、介質壓力、渦輪入口壓力及電機功率進行監測采集。

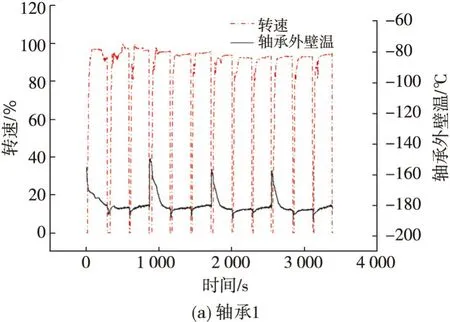

圖10為4個軸承試驗過程中轉速和軸承外壁溫的變化情況,軸承1進行了12次重復啟停運轉,共滿載運轉2 400 s,其余3個軸承各進行了21次重復啟停運轉,均滿載運轉4 200 s。對于軸承1和軸承2低溫運轉試驗,每3次運轉后試驗臺重新補充液氮,所以會出現軸承外壁溫回升現象,啟動后溫度迅速降低,在運轉過程中軸承外壁溫全程低于-160 ℃,轉速基本平穩無異常波動,證明軸承運轉狀態正常。軸承3和軸承4常溫運轉試驗全程無間斷,監測軸承外壁溫緩慢爬升,全程低于20 ℃,證明軸承運轉狀態正常。

圖10 軸承試驗參數變化Fig.10 Variation of bearing parameters during the test

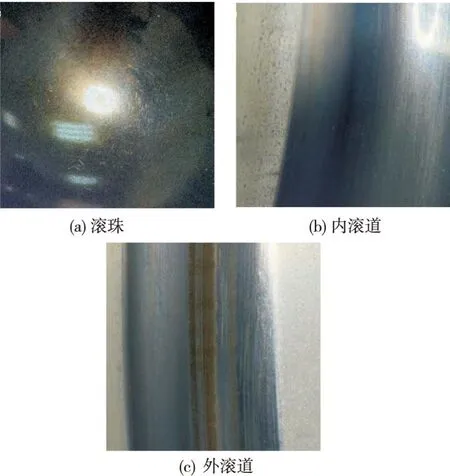

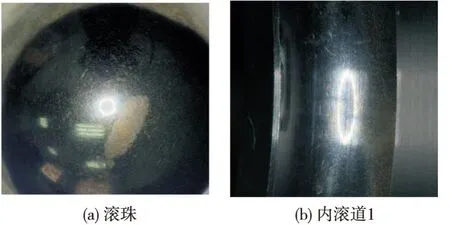

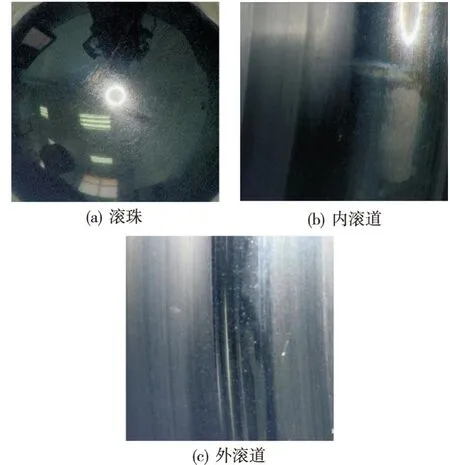

試驗完成后對軸承進行分解檢測分析,軸承狀態如圖11~圖14所示,試后4個軸承結構均完好、旋轉靈活性良好、鋼球和內外套圈基本光亮,鋼球表面略有發烏環帶和磨損。軸承在受力的情況下連續長時間的運轉,鋼球對滾道產生機械作用,在內、外圈的滾道表面會留下載荷痕跡。同時,軸承為聚四氟乙烯固體潤滑軸承,運轉過程中會在保持架、鋼球和滾道之間發生轉移潤滑,因此,在鋼球和滾道表面會存在輕微變色,分析認為試后軸承狀態屬正常現象。

圖11 軸承1試后狀態Fig.11 Status of No.1 bearing after test

圖12 軸承2試后狀態Fig.12 Status of No.2 bearing after test

圖13 軸承3試后狀態Fig.13 Status of No.3 bearing after test

圖14 軸承4試后狀態Fig.14 Status of No.4 bearing after test

軸承試后檢測結果見表4,軸承2徑向游隙超出設計值,其他軸承參數均無異常。鋼球、滾道表面在微觀尺寸下并非完全光滑,在應力的作用下,微凸體會開始發生塑性形變被磨平,而被磨下的微小碎片一方面會填平表面的凹谷部分,另一方面會壓在接觸表面,起到一定的研磨粒子的作用,使軸承表面慢慢產生一定的磨損,從而引起設計參數也發生一定的變化。對上述重載、潤滑環境惡劣及重復啟停運轉試驗后的軸承來說,存在一定的磨損和精度略微超差屬正常現象。通過試驗過程中對數據的監測及試后軸承外觀和尺寸檢測結果,認定試后軸承正常,可滿足渦輪泵中高轉速、重載荷及重復啟停的要求。試后同批次軸承搭載可重復使用液氧/煤油火箭發動機試車考核,已成功重復點火十余次,渦輪泵工作正常,試車后軸承轉動靈活,分解檢查狀態良好。

表4 軸承試后參數

4 結論

1)針對可重復使用液氧/煤油發動機渦輪泵用4個軸承,本文從材料、結構、保持架等方面開展了軸承設計,對軸承工作狀態中接觸應力、旋滾比、拖動力及軸承壽命進行了計算分析,理論驗證了所設計的軸承滿足使用需求。

2)針對上述軸承設計了相應的低溫和常溫軸承運轉試驗系統,進行了軸承重復啟停運轉試驗研究,在低溫-140~-190 ℃環境中渦輪氧泵止推軸承進行了12次重復啟停運轉,滿載運轉2 400 s,渦輪氧泵徑向軸承進行了21次重復啟停運轉,滿載運轉4 200 s。常溫環境中煤油泵止推軸承和徑向軸承各進行了21次重復啟停運轉,均滿載運轉4 200 s。試驗結果表明所設計的4個軸承可以適應渦輪泵中高轉速、重載荷和多次重復啟停的工作工況,并搭載發動機考核成功。