住宅項目鋼結構施工關鍵技術探討

劉 亮 魯 巖 王紹賓 劉祥偉

隨著城市化進程的不斷推進和住房需求的增加,大眾對于高效、可持續、安全的建筑結構形式的需求日益迫切。在這一背景下,鋼結構作為一種具有優勢的結構形式,其施工過程中的特殊性需要更為深入的研究和技術探討。本文深入研究住宅項目鋼結構施工的關鍵技術,探討如何通過創新的方法和技術手段解決鋼結構施工過程中存在的問題。通過對住宅項目的實際案例分析,結合先進的BIM 技術和鋼結構設計、制造、施工等方面的最新研究進展,為提高住宅項目鋼結構工程的質量提供有力的技術支持。

1 工程概況

某住宅項目的總占地面積為41734.81 m2,其獨特的結構設計和創新的外觀設計成為引人注目的焦點。總體結構布局上,項目地下部分采用了堅固的鋼筋混凝土框架結構,地上部分則采用了靈活的鋼框架結構,整體呈橢圓形,體現了先進的建筑設計理念。工程采用平板式筏板基礎,為整個住宅項目提供了可靠的支撐。這種基礎結構能夠有效分散建筑物的重量,減輕地基的負荷,提高建筑物的穩定性和耐久性。屋頂部分采用了橢圓形平面的網架結構,呈現出獨特的傾斜狀態。該結構由矩形鋼梁相互交錯構成,鋼管之間采用相貫方式連接,展示了先進的結構設計和施工技術。這種網架結構不僅具有較好的承載能力,還有良好的采光和通風效果[1]。

在該住宅項目中,鋼結構節點的形式異常復雜,包括梁與梁的十字交叉節點、圓柱與梁的環向節點等,共計1096 種。對這些節點進行科學合理的分類和優化是該住宅項目鋼結構深化設計的重點。通過建立三維可視化模型,能夠在設計階段提前發現潛在的問題,以確保工程質量。由于該住宅項目上下部分結構的差異,施工中需要處理多個交叉作業和復雜的工況,對施工協調性有較高的要求。例如,在型鋼混凝土梁柱節點的鋼筋連接上,需要特別注意施工順序和方法,以確保結構的牢固和安全。同時,施工人員需要根據不同的工況和施工進度,合理安排施工工序,確保各個工序之間的協調性,保證施工進度。

2 住宅項目鋼結構施工節點優化措施

2.1 鋼結構復雜節點優化

在優化鋼結構復雜節點之前,應先保障工程的安全性和可靠性。這涵蓋對設計方案的合理修改,以滿足相關規范,并綜合考慮功能、結構、外部形態、現場施工狀況等多方面因素。鋼結構復雜節點優化要與其他專業工程相協調,確保各專業的設計和施工能夠良好銜接;要提前完成機電設備留洞、連接土建鋼筋等工作。鋼結構復雜節點優化不僅追求成本的降低,還需要全面考慮成本與效益,使鋼結構的設計和施工達到最佳狀態。這需要進行施工模擬,根據模擬結果進行全面考慮和修改設計方案。在鋼結構復雜節點優化的過程中,也要確保構件的加工和現場安裝符合設計圖要求,包括加工圖和鋼材采購標準等[2]。

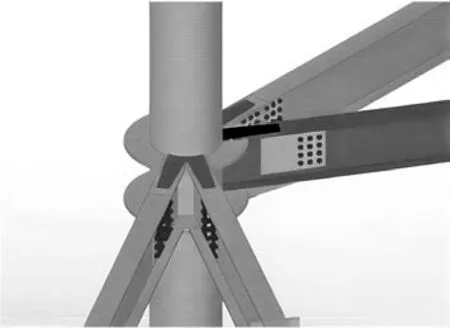

焊接在鋼結構工程中至關重要,良好的焊接工藝能夠保證建筑的安全和質量。在進行鋼結構優化時,需要特別注意復雜節點的施工工藝,避免出現密集焊縫和相交焊縫。同時,可利用BIM 和詳細的制造加工與焊接工藝,確保整個鋼結構的制作精度和焊接質量。對于鋼結構復雜節點連接形式,可引入參數化節點設計,提高設計開發的效率和準確性。通過邏輯判斷條件,進行主次梁數據讀取,并根據次梁尺寸、螺栓數等信息自動確定板厚和補強板的相關參數,從而大大減少工作量。對于形狀復雜、曲率變化的鋼結構節點,可利用BIM 軟件進行建模和設計。例如,Tekla Structures提供了豐富的節點庫,可根據圖紙信息確定適合本工程特點的參數。本次項目鋼結構Tekla 模型如圖1 所示,在建模過程中,需要關注節點的具體位置和各構件之間的連接形式,確保節點的準確性和可靠性。基于BIM 的鋼結構關鍵節點施工優化方法需要綜合考慮工程的安全性、經濟性和可靠性。結合BIM、具體制造加工和焊接工藝,引入參數化節點設計和BIM 軟件進行復雜節點設計等手段,力求達到最佳施工效果。

圖1 鋼結構Tekla 模型(來源:網絡)

2.2 型鋼混凝土與梁鋼節點優化

在施工前,優化鋼結構設計至關重要。這一過程中,要考慮多個關鍵因素,如工廠加工的可行性、吊裝便捷性、施工時間、現場焊接量,以及施工質量的可控性。同時,需要同步優化鋼筋和鋼結構的施工步驟,以確保施工有序進行。

通過BIM 分析鋼筋間排布碰撞的結果,可以發現鋼筋的排布碰撞發生的頻率較高,因此全面設計型鋼柱顯得尤為重要。為解決這個問題,利用Revit 軟件的外部工具(內置的附加模塊),從NWC 文件中導出鋼筋節點的三維模型(鋼混結構)。在導出鋼筋節點的三維模型后,開始對模型進行技術交底。通過對模型進行詳細分析和討論,能夠及時發現圖紙中的不合理之處,如構件位置錯誤、聯結策略不完善等,盡快制訂相應的施工方案,為型鋼結構節點鋼筋連接的現場施工提供可靠的數據支持。

在制訂施工方案的過程中,可借助圖紙和三維可視化模型來精確規劃相關構件(鋼筋、梁等)的位置和聯結策略。通過使用BIM,能夠直觀展示構件之間的關系和布局,更好地理解和解決潛在的問題。同時,圖紙提供了詳細的尺寸和要求,能夠幫助施工人員確保構件的準確性和質量。

在規劃構件位置和聯結策略時需要考慮多個因素:第1,需要確保構件的位置符合設計要求,并且與其他構件之間沒有沖突。第2,需要選擇合適的聯結方式和材料,以確保構件之間的連接牢固可靠。在規劃過程中還需要進行多次討論和修改。通過與設計師、工程師和其他相關人員的溝通和協作,不斷完善與優化構件的位置和聯結策略。這個過程可能需要反復迭代和調整,直到產生最佳的解決方案。除了規劃構件位置和聯結策略,還需要考慮施工過程中的其他因素。例如,需要確定施工所需的材料和設備,并制訂相應的采購計劃,進行相應的物流安排。在整個過程中需要不斷更新和完善BIM 與圖紙,以反映最新的設計和施工要求。通過及時更新模型和圖紙,能夠確保施工人員和相關人員始終掌握最新的信息,從而提高工作效率。

在設計型鋼梁鋼筋時,第1,要考慮柱型鋼翼緣板的焊接問題。這需要確保焊接質量良好,以確保結構的穩定性和安全性。第2,要考慮從柱型鋼腹板穿過的問題。這需要合理安排鋼筋的位置和數量,以確保鋼筋能順利穿過柱型鋼腹板,并與框架梁主筋連接牢固。第3,要考慮繞過柱型鋼的問題。這需要根據具體情況進行合理設計和布置,以確保鋼筋能繞過柱型鋼,并與框架梁主筋連接緊密[3]。

然而,遇到型鋼梁的上、下2 排縱筋較少的情況時,即中間鋼筋少于4 根時,就會出現一些問題。例如,由于柱內型鋼的存在,框架梁主筋無法像普通的鋼筋混凝土框架梁柱節點那樣具備彎折和錨固空間,這意味著框架梁縱向主筋無法順利穿過柱內型鋼,從而影響了整個結構的穩定性和承載能力。

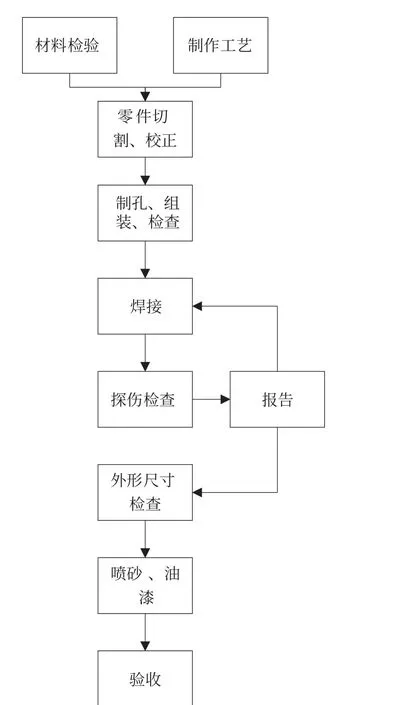

3 鋼結構構件加工

鋼結構構件加工涉及多個環節,具體如圖2 所示。該流程的科學性和嚴謹性在于其對細節的精確把控與對效率和成本優化的追求。通過采用BIM 技術,可以顯著提高鋼結構加工的效率和質量。在現代建筑行業中,BIM 技術允許建筑師、工程師和施工團隊在統一的平臺上共享與協作,確保了信息的連續性和一致性。對于鋼結構加工來說,BIM 技術的應用尤為重要。利用Tekla Structures 等專業軟件進行工程建模,可以創建詳盡的三維模型,這個模型不僅包含鋼結構的所有幾何信息,還包含材料屬性、連接細節和其他關鍵的制造信息。

圖2 鋼結構構件加工(來源:作者自繪)

施工人員通過BIM,可以直觀地查看整個結構的構造和細節,包括各個構件之間的相互關系和連接方式。這種可視化的優勢使得在下料過程中能夠更加精確地規劃,減少錯誤和返工的可能性。此外,BIM 技術還可以用于優化下料路徑和順序,通過分析模型中的構件信息和空間關系,確定最佳的切割路徑和方法,最大限度減少材料的浪費和重復操作。在實際操作中,BIM 可用來檢驗下料方案的可行性,通過模擬不同的下料策略,選擇最合適的一種。這種方法不僅可提高下料速度,降低人力成本,還可在早期階段識別出潛在的問題,如材料供應不足、構件尺寸誤差等,從而提前采取措施解決,避免延誤工期[4]。

由于鋼結構構件具有多樣性,需要仔細挑選與之相匹配的專業加工設備。在下料環節主要采用數控火焰切割機,焊接階段則主要依賴自動或半自動埋弧焊機,鉆孔工作則依賴高效的數控三維鉆。考慮到本工程涉及類型眾多、節點復雜的鋼結構構件,因此對加工制作工藝的要求非常嚴格。在H 型鋼板的焊接過程中,必須標記中心和定位線,并確認材質、尺寸等多個維度資料的準確性。在切割處理中采用多塊板同步下料的策略,以防止側彎問題產生。對于配套的定位焊接處理,將凸型板和翼緣板組合成相應的H 型。因此,根據工程的實際情況和施工方案的分析,本文將結合Tekla Structures 軟件提供的構件加工詳圖,對復雜節點進行加工和拼裝。

4 鋼結構吊裝

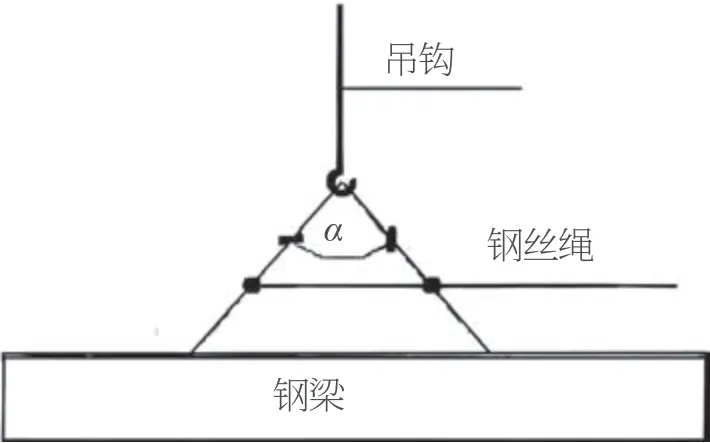

根據建筑物東西走向的軸線長度和寬度,并結合土建施工后澆帶的位置劃分,將鋼結構吊裝施工從立面和平面兩個方面進行劃分,鋼梁起吊整體結構如圖3 所示[5]。

圖3 鋼梁起吊整體結構(來源:作者自繪)

在現代建筑工程中,鋼結構因其高強度、良好的塑性和韌性、施工速度快等優點,被廣泛應用于各類建筑的施工過程中。為確保結構的可靠性與安全性,施工過程必須遵循科學嚴謹的原則和方法。施工團隊需要對中段柱和框架梁進行精確定位與安裝,這包括使用精密的測量工具確保構件的位置準確無誤,以及按照設計圖紙和規范要求進行安裝。安裝完成后,緊接著進行焊接工作,這一步驟是為了將中段柱與框架梁牢固地連接在一起,形成一個穩定的結構單元。

在底部首段鋼柱的安裝過程中,考慮到其重量和尺寸,通常會選擇80噸級的汽車吊進行吊裝作業。這種大型起重機具有足夠的起重能力,可以安全高效地完成重型構件的吊裝任務。對于其他較輕或較小的構件,則可以使用塔吊進行吊裝。塔吊更加靈活,可以覆蓋較大的作業范圍,適合于多點同時進行的吊裝作業。

在鋼結構吊裝過程中,首先需要注意鋼柱吊點的位置,其通常位于頂部,并通過臨時連接板實現連接。為確保施工安全和提高施工速度,需要對鋼梁吊裝進行詳細規劃。安裝工在吊裝前,需要按照圖紙找出吊裝點的編號,并標記出來。在吊裝過程中,鋼絲繩的綁扎位置應在鋼柱長度的1/3處,同時確保實際角度參數不超過45°,以防發生意外。在實際安裝前,需要對配套的埋件進行復測和放線處理,并按照圖紙調控底標高和螺帽。隨后進行爬梯的捆綁,以方便操作。完成鋼柱的吊升后,連接底板到地腳螺栓,調整中心線對齊,穿上壓板,最后緊固螺栓。

在處理上部和首段鋼柱時,固定模式會有所差異,吊點位于上部,可以通過添加耳板滿足工程需求。在吊裝前,需要清除頂底的渣土,同時管控偏差和扭曲值。在吊裝上節時,進行反向偏移,以盡量規避誤差的積累。為保持中心線的良好契合,可以通過耳板進行固定,然后連入螺栓,再配合夾板和纜風繩,以達到穩固的效果。完成鋼柱的吊裝后,可以進行初步的校準,為后續的安裝工作奠定基礎。需要注意,實際的架構是多層鋼框架,其中鋼梁規模較大。連接模式主要依靠螺栓確認,使用高強螺栓、初擰和焊接等方法完成連接處理。這些步驟的細致執行有助于確保整個鋼結構安全、穩固和高效地安裝。

5 結語

在住宅項目的鋼結構施工中,關鍵技術的研究至關重要。設計階段采用BIM 等技術可提高施工效率,同時全過程質量監控可確保結構穩定。另外,引入自動化焊接、模塊化建造等先進技術可提高施工效率,科學安全管理體系可以確保工程安全,信息技術的應用有助于實時監測和解決問題。為項目的完成提供保障。