不同硅烷加入量對BCZ-208聚合性能的影響

郭晏君 周奇龍 徐秀東 張銳

中國石化股份有限公司北京化工研究院 北京 100013

BCZ催化劑是中石化(北京)化工研究院自主研發的溶解析出體系Ziegler-Natta聚丙烯催化劑。該催化劑為顆粒型,已應用于Innovene、Hypol和SPG裝置,可生產均聚、無規、抗沖聚丙烯,粉料可生產高剛性、高韌性管材[1-15]。目前BCZ催化劑包含三個牌號,BCZ-108、BCZ-208和BCZ-308,其中BCZ-208催化劑具有活性高、氫調自適應的特點,已經在Hypol裝置開發出高熔融指數抗沖聚丙烯J860(60g/10min)和 J890(100g/10min)并成功生產了超細旦纖維專用聚丙烯 S963S[11],目前在廣州石化、洛陽石化、揚子石化多套裝置上長周期使用,運行穩定。

外給電子體的種類和用量對Ziegler-Natta催化劑聚合性能有重要影響。Ziegler-Natta體系一般包括主催化劑,助催化劑,外給電子體。其中主催化劑中含有內給電子體。Terano等[16,17]0.2s提出內給電子體主要貢獻高等規活性中心,而外給電子體主要貢獻中等規活性中心。Virkkunen 等[18]進一步研究發現,在丙烯聚合過程中,助催化劑Al(Et)3易與內給電子體形成配合物,不同給電子體被萃取出的程度不同。該過程導致部分內給電子體析出,形成無規活性中心“□”。此時由于外給電子體濃度高于溶液中內給電子體的濃度,因此會與空位上的Ti原子進行配位,形成中等活性中心,使催化劑整體的立構選擇性提高(式1)[19]。同時,給內電子體的過度萃出或外給電子體在無空位條件下和活性中心結合都會導致催化劑的活性的下降。實際使用中,活性、等規度的高低并不是產品的決定性優勢,性能的均衡以及可調范圍才能使催化劑具有更廣泛的應用場景。因此,本文針對BCZ-208催化劑進行了通用外給電子體環己基甲基二甲氧基硅烷(Donor C)的用量對催化劑聚合性能的影響研究,為BCZ-208在工業應用中的性能表現提供數據和理論支持。

式中:AlR3為三烷基鋁,De為外給電子體,□為無內給電子體活性中心(無規活性中心)

1 實驗部分

1.1 主要原料

丙烯,聚合級,純度不小于99.5%;氫氣、己烷:純度 99%,中國石油化工股份有限公司催化劑北京奧達分公司,使用前凈化;癸烷:分析純,天津科密歐化學試劑研發中心,經分子篩脫水;三乙基鋁(TEA):純度96%,阿克蘇公司;環己基甲基二甲氧基硅烷(Donor C):分析純,分子篩干燥,天津京凱精細化工有限公司;BCZ-208催化劑:中國石化催化劑有限公司北京奧達分公司生產工業品。

1.2 丙烯聚合

聚合反應在一個安裝攪拌器的5L高壓釜中進行,在室溫條件下由氮氣進行吹掃置換,然后加入 5 mL TEA的己烷溶液(0.50 mmol/mL)、0~5ml外給電子體Donor C的己烷溶液(0.01 mmol/mL)、10 mL無水己烷和 10 mg固體催化劑組分。關閉耐壓釜,引入一定壓力的氫氣,2.0 L液體丙烯;攪拌10 min后并升至所需聚合反應溫度。聚合1 h后停止攪拌,除去未聚合的丙烯單體,收集聚合物得到聚丙烯粉料。以下結果討論組使用的Si/Ti數值時通過催化劑Ti含量2.0wt%[11]計算得出的。

1.3 測試與表征

等規指數測定,采用沸騰庚烷抽提產物4h后,將剩余物干燥至恒重,等規指數 =(抽提后的聚丙烯質量/抽提前聚丙烯的質量)×100%。聚合物粉料堆密度測試,將定量聚合物粉料由漏斗流入 到100 mL容器中,則堆密度=聚合物質量/100。聚合物的熔點采用 Perkin-Elmer DSC-7 差示掃描量熱儀進行測定,先將試樣以 10℃/min 的速率升溫至200℃,維持 5 min,以10℃/min的速率降溫到 50℃,再重新以10℃/min的速率升溫。

2 結果與討論

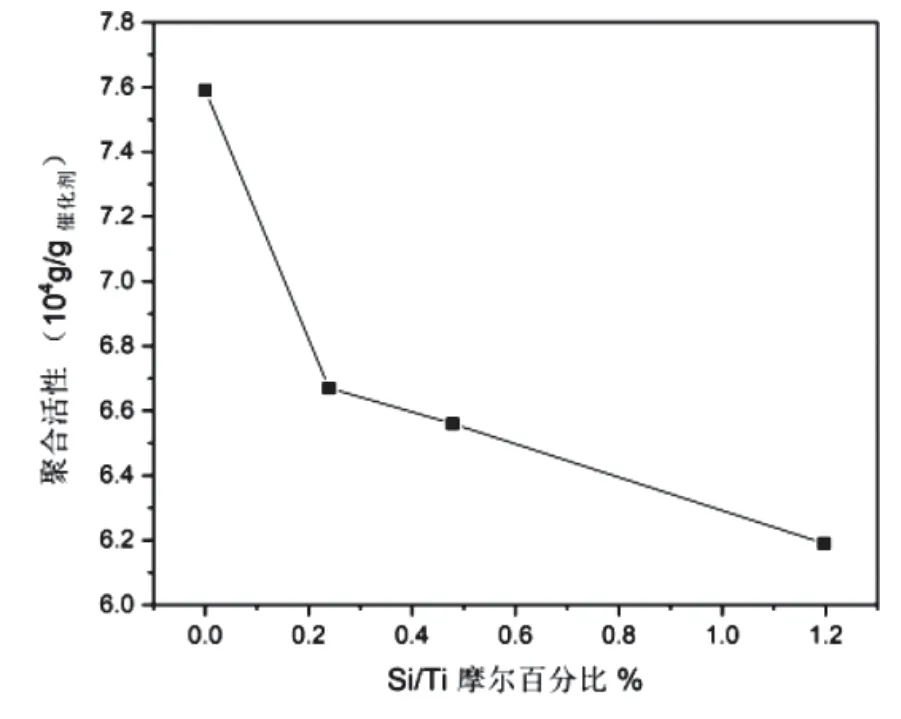

2.1 Si/Ti 對聚合活性的影響

圖1 顯示了Si/Ti 對聚合活性的影響趨勢。如圖所示,BCZ-208催化劑具有高活性的特點。在烷基鋁過量的情況下,隨著Si/Ti升高,催化劑聚合活性由7.6×104g/g降低到6.2×104g/g,約為原活性的18.4%。同時,硅烷加入量對聚合活性的影響效率具有明顯的梯度區別。當Si/Ti從0到0.2 mol%的時,聚合活性下降較快,繼續增加硅烷用量,活性下降率僅為前者的13%,Si/Ti比與催化劑聚合活性可能存在非線性關系。活性降低的原因可能是BCZ-208使用的非鄰苯二甲酸內給電子體不易被烷基鋁配位置換,因此在添加外給電子體時,外給電子體會在活性位點的配位,使活性位點失活。活性下降速率減慢可能是由于可配位的活性中心濃度小于外給電子體的濃度,因此隨著Si/Ti增高,該配位作用趨于化學平衡。

圖1 Si/Ti對聚合活性的影

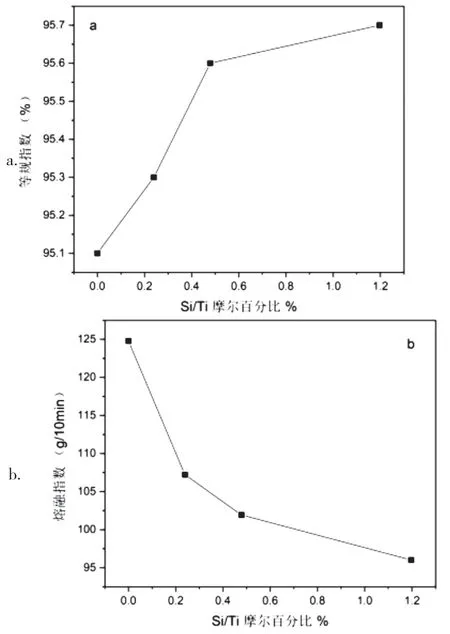

2.2 Si/Ti 對聚合物等規度和熔融指數的影響

圖2a為Si/Ti對聚合物等規度的影響趨勢。聚合物等規指數體現了催化劑的立體選擇性,并直接影響產品的結晶度,熔點、拉伸強度、彎曲模量、沖擊強度等性能。如圖所示,當Si/Ti<0.4 mol% 時,等規度提升速率較高,當等規度到達95.6%左右時,繼續增加硅烷用量,也不會顯著提升聚合粉料的等規度。眾所周知,外給電子體對聚合物等規度具有顯著影響。外給電子體可選擇性毒化無規或低等規度的活性中心。當Si/Ti較低時,低等規度活性中心點位較多,外給電子體易擴散到低等規度位點,當Si/Ti較高時,低等規度活性中心數量減少,因此外給電子體與其結合難度增加,等規度提升的效率降低[20]。

圖2 Si/Ti對聚合物等規度(a)和聚合物熔融指數(b)的影響

圖2b為Si/Ti對聚合物熔融指數的影響趨勢。聚合物的熔融指數體現出催化劑的氫調性能,氫調敏感性較高且敏感度可調性高的催化劑不僅能適應更多樹脂牌號的生產,而且能在生產抗沖共聚聚丙烯時減少氫氣消耗量,降低氫氣分壓,使丙烯分壓維持在較高水平,有利于高產率、低成本的工業生產,更具有市場應用價值。

如圖2b所示,BCZ-208催化劑具有良好的氫調敏感性,可在0.9MPa/ 1h的氫氣條件下生產MFR高達125 g/10 min 的產品。在添加硅烷后,可在較低硅烷用量范圍調整原熔融指數的23.1%。在本文涉及的Si/Ti范圍內,硅烷含量的增加會導致熔指降低速率的減慢,因此BCZ-208具有較穩定的氫調敏感性,尤其有利于需要大幅度提升硅烷用量,生產高等規度均聚聚丙烯的生產情況。

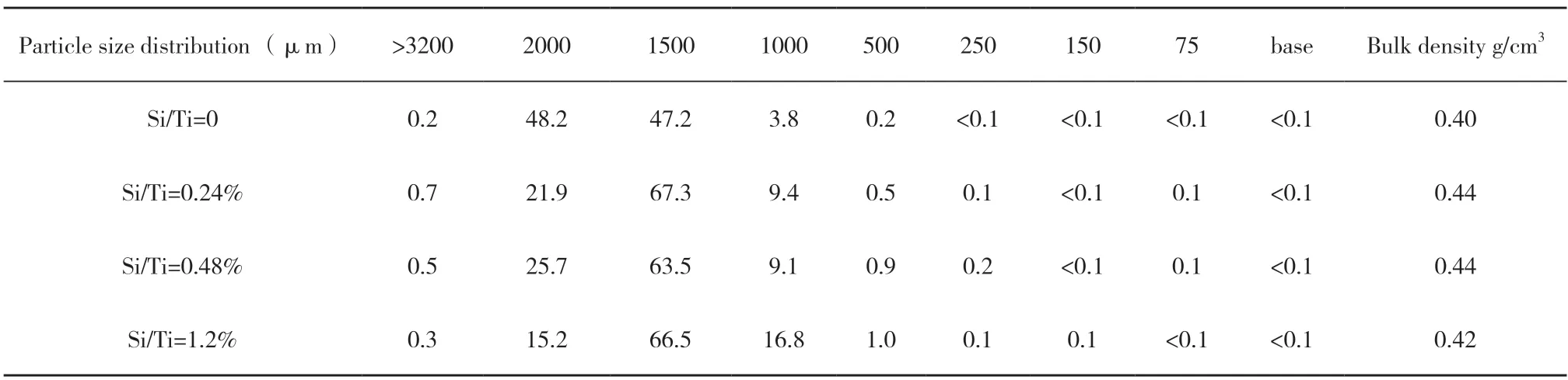

2.3 Si/Ti 對聚合物粒度分布的影響

表1為Si/Ti對粉料粒度分布的影響趨勢。由表1可得,在所有反應條件下,聚合物粉料的粒度分布窄,粒型較好,塊料和細粉含量低,堆積密度較高。經計算,BCZ-208催化劑生產的粉料中粒徑小于250μm的細粉含量低于0.1%,且在研究范圍內對硅烷加入量不敏感,有利于裝置長周期平穩運行。

表1 聚合粉料篩分數據

3 結束語

本文針對BCZ-208催化劑進行了不同硅烷加入量對催化劑聚合性能的研究。實驗結果顯示,BCZ-208催化劑具有高活性、高等規、高熔指、高堆密、低細粉的突出特點,在不加入外給電子體時也具有優良性能。在本文研究范圍內,催化劑聚合活性和聚合粉料熔融指數隨硅烷加入量增加而減少,等規度則隨硅烷加入量增加而升高。對以上三種性能而言,硅烷加入量越高,對參數的影響越不明顯。同時,硅烷添加量對粉料的堆積密度和細粉含量影響不明顯。綜上所述,BCZ-208催化劑性能優秀,具有良好的市場應用前景。