高產水氣井同井采注技術研究及應用

王錦昌

中國石油化工股份有限公司華北油氣分公司石油工程技術研究院 河南 鄭州 450006

井筒積液是所有產水氣井在全生命周期生產過程中都會出現的普遍現象。氣井一旦能量不足,井筒就會發生積液現象,會造成井筒壓降升高,增加液體對氣層的回壓,導致產氣量下降,如果不及時采取合理排水采氣措施,氣井積液問題就會愈發嚴重,導致氣井水淹停產,極大降低了氣井最終采收率。

文章首次提出“潛油電泵深抽+采出水不出地面處理”研究思路,以產出水不出地面為目的,充分發揮電潛泵深抽優勢[1-5],創新集成高產水氣井同井采注技術,實現氣井穩定生產和產出水井下回注,有效降低采氣成本,提高氣井開發效果。

1 潛油電泵同井采注工藝原理

1.1 工藝原理

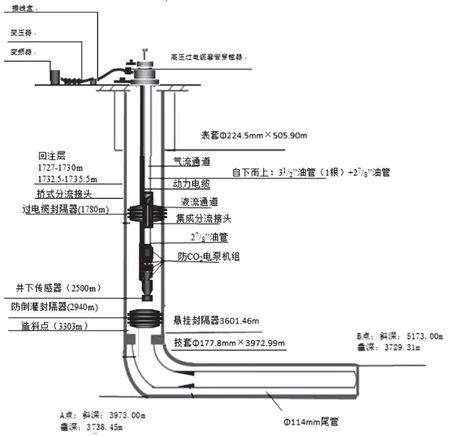

在高產水氣井回注層與產層之間用過電纜封隔器(氣液流道轉化裝置)封隔油套環空,潛油電泵機組下至封隔器以下,流體通過氣液分離器分離后,通過離心泵增壓進入封隔器下部油管,從集成分流接頭進入過電纜封隔器內中心管,然后經橋式分流接頭進入到封隔器以上油套環空,注入到目的層;氣體從氣液分離器進入封隔器下部的油套環形空間,上升至集成分流接頭從進氣孔進入過電纜封隔器內外中心管的環形空間,從橋式分流接頭的氣流通道進入到封隔器上部的油管內,從油管采出地面。

1.2 主要優點

(1)潛油電泵機組可下入大斜度及水平井段生產運行,相比有桿泵可以有效避免管桿偏磨問題。(2)排液快,排量范圍廣,可通過變頻控制技術進行排量調整。在一定排量范圍內,可避免因調整泵型進行起下作業施工。(3)采出水經分離后直接回注注入層,不需要配套地面水處理泵站、流程及其他輔助設施。

2 潛油電泵同井采注工藝技術

2.1 同井采注工藝設計

2.1.1 回注層選擇

回注層要滿足以下基本條件:(1)回注層保存條件好,埋藏深度不宜過淺;(2)封隔層封閉能力要強,避免污染上部地表水,破壞環境;(3)固井質量好,避免回注水竄流至上部水源造成污染;(4)回注層儲層物性好,吸水能力強,具備一定的注入性。

2.1.2 工藝參數設計

同井采注工藝參數設計步驟如下:

(1)結合氣井產出特征,確定氣井產氣、產液生產曲線[6];(2)確定氣井配產氣量,并根據氣井產氣生產曲線確定對應的井底流壓;(3)根據氣井配產氣量條件下的井底流壓,利用氣井產液生產曲線確定相應的產液量;

(4)結合氣井井筒管柱結構特征,根據井底流壓值,綜合確定潛油電泵下入深度、儲層保護裝置下入深度;(5)評價回注層位的注入能力(注入量和注入壓力),確定回注層深度及配套增注措施;(6)根據潛油電泵下入深度和回注層深度,考慮井筒安全性和完整性,確定氣液流道轉化裝置下入深度;(7)根據氣井配產氣量、產液量、地面安全回注壓力及潛油電泵下深,綜合確定潛油電泵機組排量、揚程;(8)根據地層壓力、溫度、產氣、產水參數和出砂情況,綜合確定電機、保護器、分離器等電泵機組選型。

2.2 主要施工工藝

(1)壓井。采用反循環法壓井,壓井完畢后,待無溢流、無氣體逸出,確保無井控風險后,再灌注壓井液(2)拆原井口裝置、安裝防噴器組。按井下作業標準對防噴器試壓至合格為止。(3)探砂面/沖砂。原管柱加深探砂面至人工井底,沖砂至人工井底位置,洗井合格后,起沖砂管柱。(4)刮削。重點對回注層增注措施位置、氣液流道轉化裝置坐封位置、儲層保護裝置坐封位置上下10m反復刮削3~5次,隨后進行反洗井至進出口水質一致為合格。(5)下入儲層保護裝置至預定設計位置。(6)實施回注層增注作業。(7)刮削。重點對射孔位置、氣液流道轉化裝置坐封位置、儲層保護裝置坐封位置上下10m反復刮削3~5次,隨后進行反洗井至進出口水質一致為合格。(8)組下生產回注管柱。管柱組合(自下而上):潛油電泵機組+外加厚生產油管+氣液流道轉化裝置坐封位置+外加厚生產油管。要求組下生產回注管柱時做好電纜保護,尤其是自造斜點需加裝電纜保護器。(9)進站生產。

3 現場應用

3.1 典型井基本情況

LP14井生產層位為H1,完鉆井深5173 m,造斜點3303 m,A點斜深3973 m,水平段長1200 m。LP14H井采用Ф114.3m尾管固井完井,尾管懸掛封隔器斜深3601.46m(垂深3582.84m,井斜33.96°)。該井H1層進行鉆橋塞-多簇射孔聯作加砂壓裂,在地層中部(斜深3973m,垂深3738.45m)流壓16.201MPa、流溫124.974℃的條件下,放噴試氣求取天然氣無阻流量2.07×104m3/d,日產水68.9 m3/d。而后起出壓裂管柱,下入Ф60.3mm生產管柱,下深3905m,見圖1所示。由于該井產水量較大,試氣完后難以正常生產而導致長期關停。

圖1 LP14井同井采注工藝管柱示意圖

3.2 同井采注工藝參數設計

(1)同井注采工藝管柱組合設計(自下而上):潛油電泵機組+單流閥+Ф73mm外加厚油管油管+氣液流道轉化裝置(Y211-146過電纜封隔器)+Ф89mm平式油管1根+Ф73mm外加厚油管,在潛油電泵機組下方下入儲層保護裝置(Y441-150防倒灌封隔器),見圖1所示。

(2)潛油電泵機組排量設計70m3,下入深度設計2500m(考慮耐溫120℃影響),揚程設計3500m(考慮回注壓力10MPa),氣水分離器要求氣液分離效率高于95%。

(3)回注層要考慮固井質量、套管接箍影響,氣液流道轉化裝置位置設計1780m,裝置最大外徑146mm,耐溫120℃,耐壓差45MPa,適合Ф177.80mm 技術套管內徑,上接Ф89mm外平式油管,下連接Ф73mm外加厚油管,滿足油管強度校核的安全要求。

(4)考慮到固井質量、套管接箍影響,為了提升封隔器坐封穩定性,儲層保護裝置(Y441-150防倒灌封隔器)設計2940m,要求耐壓差45MPa,耐溫120℃,適合Ф177.80mm 技術套管內徑,上接Ф73mm外加厚油管。

(5)根據施工壓力、生產井口油壓、注水井口套壓,井口壓力不超過25MPa,井口裝置選擇KQ65-35。

3.3 應用效果

LP14H井于2019年7月27日開始實施同井采注工藝,于2019年9月5日停止試驗,累計生產41d,井下電泵吸入口壓力最低降至4.8MPa,折算井底流壓17MPa,氣井平均穩定日產氣8000方,累計采氣24.2萬m3,產出水實現不出井口同層系回注,驗證了同井采注工藝可行性。

在LP14H井同井采注技術試驗成功的基礎上,同井釆注技術已累計在高產水氣井推廣應用42口,平均井筒壓降16.95MPa,井筒液面大幅度降低,水淹關停井得到有效復產,累計增產3350萬m3;產出水實現不出地面直接井下回注,累計回注水量7.72萬m3,節省污水處理成本926萬元,降本增效效果明顯。同井采注技術實現了高產水氣井有效排采,為高含水氣藏有效動用開發提供一種開發新手段。

4 結束語

(1)研制適合Ф177.80mm技術套管的井下氣液流道轉化裝置,最大外徑146mm,耐溫120℃,耐壓差45MPa,不僅有效保障了產層與回注層密封效果,而且順利實現了井下氣水流道空間轉換。

(2)集井下氣液流道轉化裝置、潛油電泵機組、儲層保護裝置等部件一體化設計,創新形成潛油電泵同井采注工藝技術,可實現高產水氣井油管穩定采氣、油套環空產出水不出地面直接井下回注。

(3)現場應用表明,基于儲層產出特征合理設計同井采注工藝參數,可有效降低井筒壓降,42口高產水關停氣井得到長期復產穩產,累計增產3350萬m3,產出水全部實現有效回注,節省污水處理成本926萬元,為高含水氣藏有效動用開發提供一種開發新手段。