基于ANSYS的叉車起重系統的結構輕量化及視野提升

石磊

摘要:叉車起重系統是位于叉車正前方的重要功能性承載部件,不僅需要必要強度和剛度,而且要求對司機前方的視野影響要越小越好。通過應用有限元分析軟件ANSYS,對某款叉車起重系統進行有限元模型建模及對經典工況的分析;再通過電測試驗,驗證有限元模型及邊界條件的正確性;最后通過對門架槽鋼截面及力學結構的改進優化。在滿足強度、剛度不變的前提下,實現了門架自重減輕24Kg左右,視野提升15%以上的顯著效果。

關鍵詞:起重系統;CAE分析;電測試驗;結構優化

1? ?叉車舉升結構與功能

起重系統作為叉車的重要功能性承載部件,它不僅僅承擔了如同人的“手臂”一樣強壯可靠、靈活多變的搬貨、舉貨、碼貨的基本功能,同時作為處于叉車最前端的工作裝置,還兼顧著為操控叉車運行的駕駛員提供安全有效的視野保障職責。

其基本功能中的舉升功能是起重系統最重要的功能,它通過液壓缸垂直直線往復運動,帶動鏈條、鏈輪組成的動滑輪機構,牽引相關部件帶動載荷來實現這一功能。其中作為主要的受力支撐和運動導向部件的槽鋼,組成了起重系統的門架框架結構,是起重系統的主體結構。

圖1所示為本公司某款叉車的起重系統三維模型,所示結構是叉車常規使用的三級全自由門架結構,它包含外門架、中門架、內門架、貨叉架、起升液壓缸、動滑輪鏈條牽引機構。

2? ?門架槽鋼截面優化必要性

起重系統機構中對駕駛安全視野的主要因素就是門架槽鋼。它是起重系統最主要的承載部件,其本身占起重系統的自重的比重是最高的。所以其截面尺寸大小,直接決定了門架槽鋼占用的駕駛員前方視錐空間,其在叉車行駛過程或垂直舉升貨物的過程的任意時刻,對操作者的視野影響是最大的[1]。因此需要通過對門架槽鋼截面優化,在保證整體結構力學性能不改變的情況下,達到提高視野性能、降低自重的目的。

3? ?有限元分析的必要性

通過傳統的材料力學計算,只能對x、y、z三個方向的受力及彎曲應力進行單獨計算,然后進行應力合成。但實際上門架槽鋼的受力是非常復雜的,不僅包括x、y兩個方向的彎曲應力、z向拉壓應力,滾輪在槽鋼內部x、y兩個方向且不經過槽鋼截面型心的壓力形成的扭轉切應力,還包括這個兩個壓力在槽鋼內產生的局部接觸彎曲、扭曲等復合應力[2]。鑒于此,通過傳統力學方法計算,不能準確計算出門架槽鋼截面的變化對整個系統結構的影響。而采用有限元分析可以全面的分析整個系統結構的應力分布情況,但模型的精確度及加載方式是影響分析結果精度的重要因素,則需要一套可靠的檢測試驗對其的準確性的進行檢驗并對數模及邊界條件優化。

4? ?有限元分析

4.1? ?有限元模型建立

采用的是大型通用有限元分析軟件ANSYS,對起重系統三維模型進行離散化建模。模型主要采用solid單元。對于相鄰連接的部件根據模擬實際情況的需要,分別采用共節點、weld焊接單元及weld焊接單元加Shell41膜單元組合等3種方式處理。

門架支座和傾斜液壓缸支座兩部件需要約束的位置,采用rigid單元處理,門架需加載載荷位置則采用rbe3連接,以減少應力集中現象。

4.2? ?邊界條件確定

根據操控叉車的實際作業運行情況,選取叉車典型工況對起重系統進行CAE全面分析,則可以比較真實全面的了解門架的結構強度。

其典型工況為偏載起升工況,即將額定重量貨物,置于叉車額定載荷中心500mm處,并位于門架中心面左右一側偏置100mm處,且隨起重系統起升到最高處,同時加以1.4倍動載系數。

偏載起升工況也是最惡劣的工況。門架所受載荷包括起重系統滾輪的x、y向壓力、起升液壓缸作用力、鏈條與鏈輪作用力以及門架自重載荷的影響。

根據起重系統與叉車車架及驅動橋的連接方式,分別加以兩處約束。約束門架兩傾斜液壓缸支座處y向的平動自由度,和右傾斜液壓缸支座處x向的平動自由度。約束右門架支座處x、y、z三向平動自由度,左門架支座處y、z兩向平動自由度。外門架有限元模型如圖2所示。

4.3? ?有限元分析應力云圖

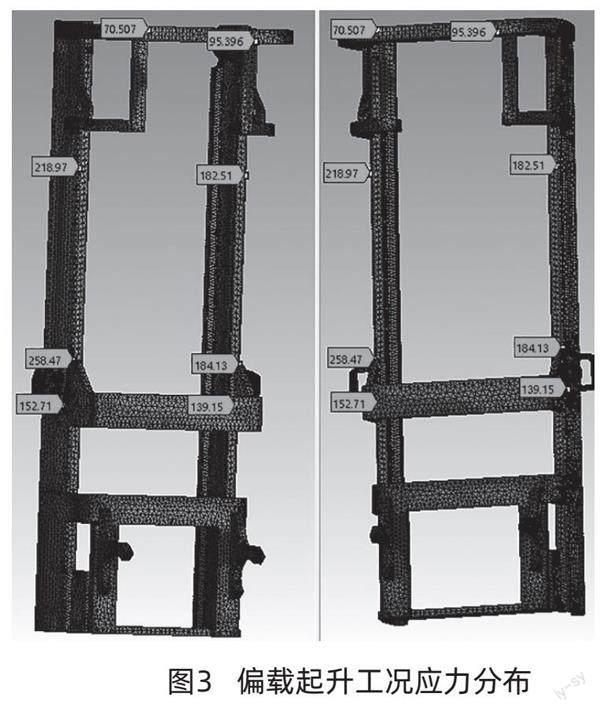

圖3為偏載起升工況下的門架應力分布云圖,其應力最大值為258.47MPa,位于槽鋼與傾斜液壓缸支座焊接處的后方。

5? ?電測試驗

5.1? ?實驗方法

采用非電量電測技術,測量起重系統上特定區域的靜態應力值及其分布情況。通過與CAE仿真分析的數據進行對比,驗證建模方法及邊界條件的準確度,確保后續的改進化后的數模準確性。試驗時將測點設置于有限元分析的應力和變形較大的8個區域。每個區域取1個測點共8個點。電測試驗個別測點位置如圖4所示。

5.2? ?注意事項

電測試驗同樣是在偏載起升工況的靜態下進行,為保證試驗數據的準確性,試驗應注意以下幾個要點:

貼應變片前應對被試件上各個測點位置進行打磨、拋光處理。按照相關要求正確貼牢應變片,并用膠帶固定保護,防止其意外損壞或松動脫落;全部貼完后,需再次逐個檢查,確保所有應變片都連接正常。連接儀器通道,進行調零,調平,確一切正常后進行測試。

5.3? ?測試數據

為了消除測試過程測試誤差影響,共測試4次,取平均值。測量結果如表1所示,其中點8為檢驗測試線路的輔助點,并不參與結果比較。

6? ?數據對比分析

將偏載起升工況下得到的電測數據平均值,與ANSYS有限元分析數據進行對比。結果顯示,實際測量的結果和有限元分析的結果在數值上是相當的,且應力分布變化趨勢上也是一致的。由此可判定,所建立的有限元模型以及所采用的邊界條件是準確、合理的。

7? ?改進優化方案及效果分析

7.1? ?改進方案

采用的改進優化方案是將槽鋼翼板寬度減短6mm,腹板寬度增加10mm,腹板厚度相應減小4mm。其他尺寸局部圓角、臺階等做小范圍相應優化調整,改進后的槽鋼截面慣性矩值與改進前基本相當,以保證門架結構剛度不變。槽鋼截面如圖5所示。

7.2? ?改進優化效果分析

再按照上述同一工況,對優化改進后的門架,進行相同有限元建模,并施加同樣的邊界條件進行分析,得到改進后的應力值及應力分布圖。改進后偏載工況應力分布見圖6。

然后對改進后與改進前相同單元的應力值進行比對,如表3所示。從比對表3中可知,槽鋼截面優化后的改進門架最大應力數值由258.47MPa降至247.96MPa,且其他各對應點的應力值也相應減小。

8? ?結束語

本文運用ANSYS軟件,對叉車起重系統門架進行有限元建模分析,并運用電測技術試驗,驗證有限元模型及邊界條件制定的正確性。根據分析結果,對槽鋼截面及門架結構進行優化,再通過相同的建模方法及設置相同邊界條件,對改進后門架進行校驗分析,從而得到以下結論:

改進后的門架應力整體趨勢呈現下降的情況,且應力分布更趨于均衡合理,說明槽鋼材料的機械性能得到了充分利用。改進后的門架總成總質量減輕了24kg左右,降低成本的同時,又提升了叉車整機的載荷高位穩定性。改進后的門架因槽鋼翼板寬度變窄,駕駛員的前方視野提升了15%以上,盲區降低了10%左右,能有效提高整機駕駛安全性。

參考文獻

[1] 陸植.叉車設計[M]機械工業出版社,1991.

[2] 李萬全.ANSYS 14.5機械與結構分析實例詳解[M].機械工

業出版社,2014.