冷軋生產(chǎn)組織一貫制管理模式的建立與實(shí)踐

□徐夏冰

冷軋生產(chǎn)是典型的混合型生產(chǎn),具有多階段生產(chǎn)、多段次運(yùn)輸、多庫存地存儲的特點(diǎn)。由于其生產(chǎn)工序較多,為保證生產(chǎn)連續(xù)性,要求各工序銜接緊密,對各環(huán)節(jié)物流的到達(dá)時間、溫度及成分均有較嚴(yán)格的要求。其生產(chǎn)流程具有多元性、多層次、多尺度、開放性、非線性、遠(yuǎn)離平衡、動態(tài)有序性[1]等復(fù)雜系統(tǒng)的特征。針對冷軋生產(chǎn)的這些特點(diǎn),安鋼開展了冷軋生產(chǎn)組織一貫制管理模式的探索與實(shí)踐。

一、冷軋產(chǎn)線概述

1 550 mm冷軋產(chǎn)線由1 550 mm酸軋機(jī)組、連退機(jī)組、熱鍍鋅機(jī)組及配套的精整處理機(jī)組組成,熱軋?jiān)嫌?50 t轉(zhuǎn)爐煉鋼,230 mm雙流板坯連鑄機(jī)澆鑄,1 780 mm熱連軋軋機(jī)軋制,工藝流程如圖1所示。

圖1 冷軋1 550 mm機(jī)組產(chǎn)品工藝流程

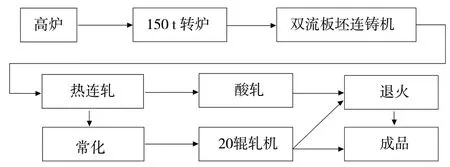

硅鋼1 450 mm機(jī)組由20輥軋機(jī)和退火機(jī)組組成,工藝流程如圖2所示。

圖2 冷軋1 450 mm硅鋼產(chǎn)品工藝流程

二、存在問題

冷軋產(chǎn)線存在以下問題:一是熱軋、冷軋兩段式組織,缺乏統(tǒng)一協(xié)調(diào),熱軋?jiān)香暯硬睿滠埳a(chǎn)組織不經(jīng)濟(jì),生產(chǎn)成本高;二是冷軋缺少信息化支撐,訂單跟蹤不準(zhǔn)確,交貨期長,客戶滿意度差;三是缺乏動態(tài)跟蹤系統(tǒng),造成庫存信息失真,歷史鋼卷庫存周期長;四是熱軋、冷軋信息相互獨(dú)立,所有鋼種和規(guī)格按同一系數(shù)向熱軋?zhí)峁┰闲枨螅荒芫?xì)投料,帶出品率居高不下。

三、采取措施

基于冷軋缺乏全流程的整體規(guī)劃,與上道熱連軋工序的系統(tǒng)和管理相互獨(dú)立,缺乏聯(lián)絡(luò),不能實(shí)現(xiàn)企業(yè)內(nèi)部部門間緊密銜接、扁平化管理,使得復(fù)雜的長流程工序無法形成一個有機(jī)的整體,造成信息不能實(shí)時溝通、相互協(xié)同的狀況,為了搶占市場先機(jī)、擴(kuò)大市場份額及長遠(yuǎn)的發(fā)展壯大,2022年安鋼提出建立冷軋集中一貫制管理體系,實(shí)現(xiàn)產(chǎn)品標(biāo)準(zhǔn)化、管理體系信息化,提高了冷軋產(chǎn)品在市場上的核心競爭力。

1.構(gòu)建冷軋全流程生產(chǎn)作業(yè)計劃編制模式

冷軋訂單具有多品種、多工序、多路徑的特點(diǎn),更兼冷軋廠與煉鐵、煉鋼、熱軋地理位置相距較遠(yuǎn),造成間歇與連續(xù)作業(yè)方式相混雜、平面與空間立體運(yùn)輸相交叉、高溫與物理化學(xué)變化相并存的情況[2]。同時,生產(chǎn)計劃與調(diào)度還應(yīng)滿足進(jìn)行多設(shè)備多任務(wù)的物流調(diào)控和流程優(yōu)化的需要,因而增加了計劃排產(chǎn)的難度。

為了按時按質(zhì)按量地生產(chǎn)出滿足客戶需求的產(chǎn)品,產(chǎn)品計劃室構(gòu)建了冷軋全流程生產(chǎn)作業(yè)計劃編制模式:從編制二煉軋煉鋼計劃開始,以訂單結(jié)構(gòu)為依據(jù),以交貨期為準(zhǔn)繩,結(jié)合從高爐到成品全流程的生產(chǎn)和設(shè)備條件,通盤考慮所有工序生產(chǎn)的銜接和生產(chǎn)經(jīng)濟(jì)性,編制合理的、可執(zhí)行的、經(jīng)濟(jì)的各機(jī)組生產(chǎn)計劃,保證訂單的高效益及時交付。

以冷軋硅鋼訂單為例,形成生產(chǎn)訂單后,除確認(rèn)冷軋本身生產(chǎn)條件外,還要保證訂單所需的熱軋?jiān)媳Y|(zhì)保量供應(yīng),表1是某次硅鋼對高爐、煉鋼和配套條件要求確認(rèn)表,表2是硅鋼全流程板坯減寬量和切邊量舉例。

表1 2023年第X輪硅鋼生產(chǎn)條件

表2 硅鋼全流程板坯減寬量和切邊量舉例

此外,在編制冷軋全流程生產(chǎn)作業(yè)計劃時,還需要熟練掌握全流程的寬度和厚度對照。

2.優(yōu)化各機(jī)組軋鋼單元編制規(guī)則

構(gòu)建了冷軋全流程生產(chǎn)作業(yè)計劃編制模式后,克服了流程上工序之間缺乏統(tǒng)籌、各自為戰(zhàn)的計劃編排模式,為優(yōu)化后續(xù)各機(jī)組軋制單元和輥次提供了良好的條件。

優(yōu)化后的軋制單元和生產(chǎn)輥次原則:合理安排主軋材在軋制單元的位置,保證高端高效品種的質(zhì)量和板型,減少帶出品;在同軋制單元和輥次中,同規(guī)格和同品種訂單實(shí)現(xiàn)批量排產(chǎn),保證了加熱溫度、軋制工藝、退火工藝、表面處理工藝等的穩(wěn)定性,減少了頻繁調(diào)整帶來的工藝波動造成的生產(chǎn)降級;嚴(yán)格按照工藝和生產(chǎn)要求考慮鋼種過渡、強(qiáng)度過渡、寬度過渡、厚度過渡、焊接性能過渡的合理性,減少堆鋼、斷帶等生產(chǎn)事故,保證生產(chǎn)順行;靈活、及時調(diào)整生產(chǎn)計劃,在保證質(zhì)量的情況下,結(jié)合現(xiàn)場生產(chǎn)實(shí)際情況適當(dāng)增大公里數(shù),降低輥耗,減少換輥時間,提高生產(chǎn)效率。

通過各機(jī)組軋制單元的優(yōu)化,合理安排各單元在工序的作業(yè)時間、工藝路徑,實(shí)現(xiàn)了工序間的協(xié)調(diào),實(shí)現(xiàn)了車間的生產(chǎn)效率最大化,提高了產(chǎn)品質(zhì)量、機(jī)時產(chǎn)量,減少了帶出品。

3.加強(qiáng)訂單全程跟蹤管控

計劃管理人員依托MES系統(tǒng),結(jié)合安鋼實(shí)際,逐步制定訂單全程跟蹤管控措施:銷售整理完訂單下傳,由技術(shù)部門完成質(zhì)量設(shè)計后,計劃員與銷售核對檢查,及時排查有無未下傳成功、質(zhì)量設(shè)計失敗、未質(zhì)量確認(rèn)訂單;計劃員定期將訂單收池編制訂單計劃,使訂單進(jìn)入可編制生產(chǎn)計劃狀態(tài);編制的煉鋼計劃進(jìn)入生產(chǎn)階段后,做好預(yù)期管理,基本掌控各訂單在各工序間的流轉(zhuǎn)過程;每天梳理訂單,對生產(chǎn)進(jìn)度明顯落后的訂單調(diào)出全程工序進(jìn)度情況,找出造成延后的如生產(chǎn)條件、設(shè)備狀況、運(yùn)輸狀況、物料異常等原因,并及時協(xié)調(diào);定期排查各種原因?qū)е碌脑谥破泛统善方导壐呐忻搯蔚那闆r,并及時補(bǔ)單;掌控訂單的準(zhǔn)發(fā)狀況,監(jiān)督生產(chǎn)廠保質(zhì)保量完成成品準(zhǔn)發(fā),確保客戶能夠按時提貨;定期跟蹤訂單發(fā)貨周期,督促銷售公司及時通知客戶下單提貨,以免造成庫存積壓和訂單超期。

4.合理設(shè)計投料系數(shù)

投料系數(shù)可視為成品煉鋼數(shù)量與訂單數(shù)量的比值,體現(xiàn)了對各工序的成材率及質(zhì)量降級情況的預(yù)估和把控。

設(shè)定合適的投料系數(shù)對訂單交期和帶出品的影響是巨大的。投料系數(shù)設(shè)置偏小,會出現(xiàn)批量訂單不能按時足量交付,影響企業(yè)信譽(yù);投料系數(shù)設(shè)置偏大,雖然能夠保證訂單及時交付,但會造成帶出品增加,造成庫存積壓和銷售價格損失。

不同品種和規(guī)格的鋼材,由于工藝控制及現(xiàn)場軋制難易程度不同,相應(yīng)的投料系數(shù)也不同,計劃員經(jīng)過不斷的實(shí)踐總結(jié)和驗(yàn)證,采用逆工藝路徑的倒推算法來確定投料系數(shù),表3為部分鋼種優(yōu)化后的投料系數(shù)。

表3 不同鋼種優(yōu)化后的投料系數(shù)

5.修訂管理制度

為實(shí)現(xiàn)冷軋生產(chǎn)組織一貫制管理,認(rèn)真完善修訂了《訂單交期管理制度》 《帶出品管理制度》 《鋼材、鋼坯庫存管理制度》 《鋼后產(chǎn)線作業(yè)計劃管理制度》 4個一級管理制度中關(guān)于影響冷軋全流程管控的相關(guān)內(nèi)容,管理范圍從鋼后系統(tǒng)向前延伸至鐵前系統(tǒng),向后延伸至運(yùn)輸公司、物流公司等。通過客觀真實(shí)的管理考核,有效調(diào)動員工的工作積極性,從而實(shí)現(xiàn)降本增效,提升了公司的管理水平。

四、冷軋生產(chǎn)組織一貫制管理模式應(yīng)用效果

通過冷軋生產(chǎn)組織一貫制管理模式的建立和實(shí)踐,冷軋訂單交貨期大幅縮短,帶出品減少,在制品和成品庫存有效降低,生產(chǎn)效率提高,生產(chǎn)成本降低,保證了冷軋生產(chǎn)的安全和穩(wěn)定運(yùn)行,為提高冷軋板產(chǎn)品質(zhì)量提供了重要支撐,取得了良好的經(jīng)濟(jì)效益。○

- 冶金經(jīng)濟(jì)與管理的其它文章

- 鋼鐵企業(yè)采購內(nèi)部控制優(yōu)化策略

- 黨建與經(jīng)濟(jì)高度融合,賦能國有企業(yè)經(jīng)濟(jì)質(zhì)量提升路徑探索實(shí)踐

——河鋼數(shù)字技術(shù)股份有限公司黨建實(shí)踐案例 - 鋼鐵企業(yè)高技能人才隊(duì)伍建設(shè)實(shí)踐探索

——以河鋼集團(tuán)邯鋼公司為例 - 冶金礦山露天轉(zhuǎn)井下建設(shè)中人力資源優(yōu)化配置實(shí)踐

- 承德釩鈦開展技能提升行動的探索及實(shí)踐

- 加強(qiáng)科技創(chuàng)新能力建設(shè) 推動鋼鐵工業(yè)高質(zhì)量發(fā)展