輕質中空聚合物微球表面改性及其在外墻真石漆保溫涂料中的應用

齊 華(北京中瑞博祥建筑工程有限公司,北京 102300)

在全球變暖和能源危機的背景下,開發高性能、低成本的保溫砂漿具有重要價值。目前,開發新型保溫砂漿的主要思路是利用外加劑來提高砂漿的性能。研究人員引入纖維、發泡劑、穩定劑等新型外加劑,提高保溫砂漿的力學性能和導熱性能,并取得了優異的效果[1]。

目前,發泡劑是水泥基材料中常用的外加劑,眾多學者將獨立的孔隙結構引入水泥基材料中,通過添加發泡劑來降低砂漿的干密度和導熱系數,然而,現有的保溫砂漿效果仍存在局限性[2]。許多學者在選擇外加劑時沒有考慮保溫砂漿的耐火性,而是引入了各種有機材料,如植物纖維、聚丙烯纖維、聚苯乙烯顆粒等。此外,由于建筑火災事故的頻繁發生,建筑物的耐火性能也越來越嚴格,但絕大多數研制外墻真石漆保溫砂漿的學者都沒有測試過保溫砂漿的耐火性。由于有機保溫材料作為外保溫層不耐熱、不阻燃,對建筑物的火災隱患不容忽視,且有機材料燃燒后產生的煙霧和有毒氣體對環境存在一定污染[3-5]。

但目前較少有學者利用納米二氧化鈦和輕質空心聚合物微球(LHPM)對保溫涂料砂漿進行改性。輕質空心聚合物微球的生產工藝決定了在生產過程中不產生廢水、廢氣和固體廢棄物,是一種無公害綠色高性能材料。基于此,本文提出利用納米二氧化鈦和輕質空心聚合物微球(LHPM)對保溫涂料砂漿進行改性,以提高砂漿與外墻真石漆保溫涂料的相容性。

1 材料制備

1.1 試驗材料

輕質空心聚合物微球直徑范圍為33nm~35nm,密度為25kg/m3,購自阿克佐諾貝爾。納米二氧化鈦(15nm~20nm,純度大于90%,二氧化鈦密度為1.2g/cm3),購自甘肅美地林納米材料開發有限公司。

1.2 樣品制備

外墻真石漆保溫涂料基準配比為水泥:骨料:水:可再分散乳化粉:粉煤灰:輝綠巖粉:AOS發泡劑:明膠=1:1.67:2:0.045:0.15:0.225:0.035:0.02。在改性試驗中,輕質空心聚合物微球摻量不變,設定為10.5kg/m3。納米二氧化鈦摻入輕質空心聚合物微球的摻入量(質量占比)依次設定為0.50%、1.00%、1.50%、2.00%、2.50%。規定單試驗組摻入的外加劑質量為:設定外加劑(以百分比表示)×單試驗組水泥、礦粉、粉煤灰(主要水化膠結材料)的總質量,以不含納米二氧化鈦的試驗組為參照組(即當納米二氧化鈦摻合量為0時)。此外,以外墻真石漆保溫砂漿試塊的養護天數為試驗變量,砂漿試塊的養護次數分別為3d、7d、14d、21d、28d。將原料按設定的比例混合到攪拌桶中,混合后保溫砂漿會變成粘稠的糊狀物。保溫砂漿試件標準養護的條件一般包括兩個關鍵方面:試件應保持在20°C±2°C的溫度,試件應保持在95%以上的相對濕度,以防止試件失去水分。

在砂漿攪拌過程中,有額外的輕質空心聚合物微球和納米二氧化鈦粘附在風機葉片上。用刮刀清洗后,攪拌機的扇葉上仍有少量聚合物微球粘附,可以反映出砂漿與納米二氧化鈦混合后粘結性能明顯提高,但在試驗過程中發現泡沫消泡速度明顯加快;當漿料靜止時不添加納米二氧化鈦,完全消泡大約需要15min~20min,添加納米二氧化鈦后,完全消泡時間減少到7min~9min。

1.3 測試設備

本文涉及的主要試驗設備或裝置如下:UJZ-15 立式15L全自動水泥攪拌試驗機;SHT4305微機控制電子萬能試驗機;西安夏曦電子科技有限公司生產的TC3000E-導熱系數儀;長沙遠東電爐有限公司生產的RX3-459大型箱式高溫煅燒爐。

本文以規范《建筑保溫砂漿》(GB/T 20473-2021)作為評價保溫砂漿性能優劣的標準。所有試驗均進行三次試驗,三次數據取平均值,保溫砂漿的試驗方法如下:

(1)導熱系數:參照《建筑材料導熱系數和熱擴散率的測定:瞬態平面熱源法》(GB/T 32064-2015),在105°C±5°C的烘箱中干燥至恒重后測量試塊的導熱系數。

(2)抗壓強度:按照《建筑砂漿基本性能試驗方法》(JGJ 70-2009)中的相關步驟進行,其中抗壓強度試驗需將試件制成尺寸為70.7mm×70.7mm×70.7mm 的立方體塊。

(3)耐火試驗:參照通用規范《建筑材料不燃性試驗方法》(GB/T 5464-1999)推薦的高溫爐加熱模擬火災燃燒條件的方法。樣品采用可控箱式電阻爐進行高溫煅燒,每個配比設一個固化組,每個固化組設六個試塊。爐內溫度參照ISO-834 的要求(2h 內達到1010℃),由于設備預熱到1010℃需要約1h,因此每組高溫試驗的時長定為3h。煅燒前,測量試樣的質量mO和抗壓強度fO。燃燒試驗3h后,測試試樣的殘余強度fS和mS。將高溫后的燒失率R和相應的抗壓強度作為耐火性指標。

2 結果與討論

2.1 保溫砂漿干密度及導熱性能變化

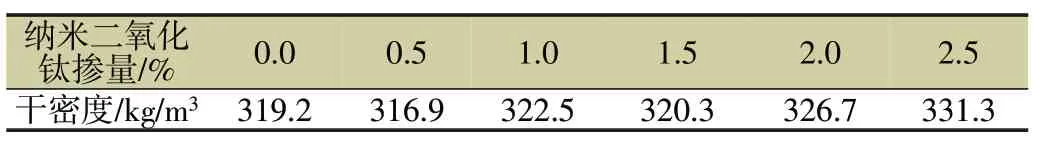

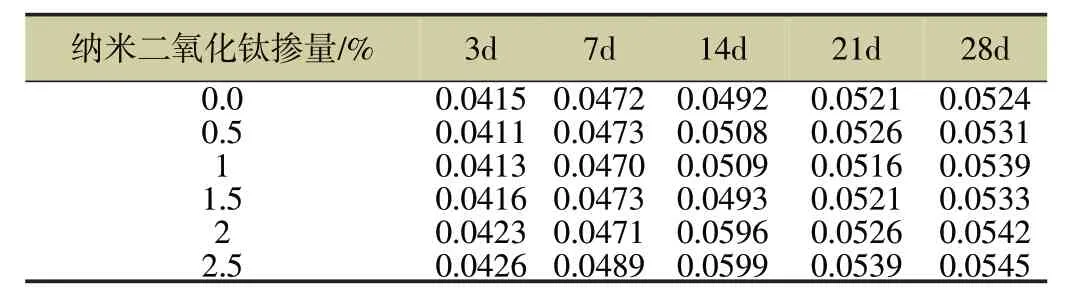

為了研究納米二氧化鈦對改善外墻真石漆保溫涂料砂漿導熱性和力學性能的影響,進行雙因素試驗(包括固化時間和納米二氧化鈦外加劑用量)。砂漿的干密度不受固化時間的影響,因此不考慮固化時間因素。每組保溫砂漿試樣的干密度、導熱系數的試驗結果如表1、表2所示。

表1 砂漿干密度的變化

表2 砂漿導熱系數的變化/W/m·K

表1 為保溫砂漿試樣的干密度變化。砂漿干密度與納米二氧化鈦含量之間呈非線性增長趨勢。當納米二氧化鈦含量從0%增加到2.5%時,砂漿干密度從319.2kg/m3增加到331.3kg/m3,干密度增加約3.8%,這表明納米二氧化鈦的加入會在一定程度上增加砂漿的干密度。造成這種現象的原因是在制備樣品的過程中,漿料中的封閉孔隙結構形成之前會有額外的氣泡破裂,而干密度會隨著封閉孔隙結構的減少而增加。微量的納米二氧化鈦可以支撐氣泡并使其附著或粘結,但在砂漿攪拌或其他過程中容易導致氣泡提前破裂,這也是試驗樣品制備階段完全消泡時間大大提前的原因。此外,納米二氧化鈦和輕質空心聚合物微球材料本身密度極高,約為2600kg/m3,會進一步增加砂漿的平均密度。

表2 為砂漿導熱系數的變化。導熱系數隨納米二氧化鈦摻量的增加而變化不大,且導熱系數與砂漿的固化時間總體呈正相關。各組砂漿的導熱系數隨納米二氧化鈦摻量的增加呈先增大后減小的趨勢。由于納米二氧化鈦具有彈性模量高、抗拉強度大、分散性好等諸多優點,因此,納米二氧化鈦摻量在0~1.5%范圍內可提高砂漿的導熱系數。與水泥基砂漿材料結合后,二氧化鈦在漿體中呈無序方向均勻分布,并膠結成網狀空間結構,可有效提高砂漿的抗裂性、導熱性能。當納米二氧化鈦摻量為1.5%時,28d 砂漿導熱系數達到0.0533W/m·K,比不摻納米二氧化鈦的28d砂漿導熱系數高出1.72%。當納米二氧化鈦摻量超過臨界值1.5%時,各養護組砂漿的導熱系數明顯降低,此時納米二氧化鈦對導熱系數表現出負作用,過量的納米二氧化鈦與輕質空心聚合物微球會產生交錯團聚現象,擴大骨料之間的孔隙,不利于砂漿內部空間骨架的形成。

2.2 耐火測試及抗壓強度

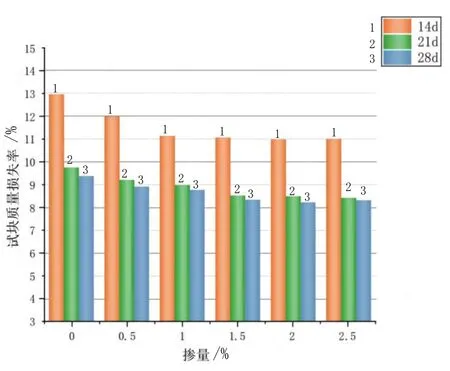

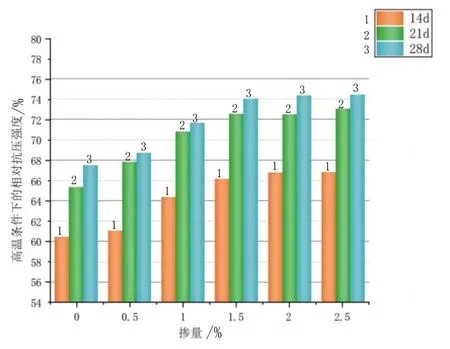

為了更準確地探討不同納米二氧化鈦摻合料耐火性能的變化,3d和7d試樣在耐火試驗過程中不考慮砂漿固化時間,分別進行14d、21d 和28d 試驗。圖1和圖2分別為高溫煅燒后砂漿的燒失率和相對抗壓強度。

圖1 高溫下試塊質量損失率

圖2 砂漿在高溫條件下的相對抗壓強度

在煅燒過程中,試塊內部發生了復雜的物理和化學變化,游離水全部蒸發,結合水逐漸散失,導致其質量損失。當納米二氧化鈦摻量從0增加到2.5%時,21d和28d 固化組的砂漿燃燒損失率均有所下降,其中21d固化組的砂漿燃燒損失率下降了約13.55%,28d固化組的砂漿質量損失率下降了約12.25%。隨著納米二氧化鈦摻量的增加,高溫后的質量損失率降低,這是因為納米二氧化鈦具有良好的固結和增強作用,而且納米二氧化鈦本身具有優異的耐高溫性能,砂漿中摻入納米二氧化鈦后,膠結材料和納米二氧化鈦共同形成的內聚力可顯著減少因摻入納米二氧化鈦而引起的開裂、剝落甚至爆炸性分離。14d養護組的砂漿質量損失率在添加納米二氧化鈦后基本保持在10%以上,原因是養護時間不夠長,砂漿內部的水化產物反應還不徹底,納米二氧化鈦和膠結固定的效果還沒有充分體現出來。各組砂漿的固化時間從14d增加到28d,與質量損失率的下降趨勢相對應,但21d和28d組砂漿固化時間的數據差異較小。

納米二氧化鈦具有優異的耐火性和耐高溫性,能充分發揮膠凝材料中的高拉伸模量和拉伸強度。根據相對抗壓強度的變化,納米二氧化鈦對保溫砂漿的殘余強度有積極影響,當納米二氧化鈦摻量為0~2.5%時,各養護組砂漿在14d、21d和28d時的相對抗壓強度分別提高10.56%、11.75%和10.29%,納米二氧化鈦摻量大于1.5%后,提高速度減慢。摻納米二氧化鈦砂漿高溫煅燒后水泥基材料殘余強度的提高,主要由于均勻分布的納米二氧化鈦與水泥基砂漿材料相容的無序組合所形成的空間體系,對外墻真石漆起到了 “支撐” 作用,而微裂縫之間的納米二氧化鈦則起到了 “橋梁” 作用,提高了整個試樣的整體性和內聚力,從而減少了煅燒過程中裂縫的產生。砂漿基體與納米二氧化鈦之間的界面吸附附著力可使砂漿內部膠結成網狀空間結構,這也有助于提高殘余抗壓強度。所有固化組砂漿的相對抗壓強度都隨著固化天數的增加而增加,這表明水泥水化反應的持續進行對膠結砂漿的耐火性能有積極影響。

3 結語

綜上所述,當納米二氧化鈦含量從0%增加到2.5%時,砂漿干密度從319.2kg/m3增加到331.3kg/m3,干密度增加約3.8%。納米二氧化鈦具有優異的耐火性和耐高溫性,能充分發揮膠凝材料中的高拉伸模量和拉伸強度。當納米二氧化鈦摻量為0~2.5%時,各養護組砂漿在14d、21d 和28d 時的相對抗壓強度分別提高10.56%、11.75%和10.29%,納米二氧化鈦摻量大于1.5%后,提高速度減慢。