汽車焊裝車間循環(huán)冷卻水運(yùn)行問題分析與研究

陳炳彬,盧科鎳,鄭聰,張晗,歷家聲

(1.上汽大眾汽車有限公司寧波分公司,浙江寧波 315327;2.寧波浙環(huán)科環(huán)境技術(shù)有限公司,浙江寧波 315048)

汽車整車制造的主要流程有車身沖壓、車身焊裝、車身涂裝及車身總裝。其中,車身焊裝車間需要用循環(huán)水對(duì)機(jī)器人自動(dòng)點(diǎn)焊機(jī)、懸掛式點(diǎn)焊機(jī)、固定點(diǎn)焊機(jī)和激光焊接設(shè)備等主要設(shè)備進(jìn)行冷卻。相比于開放式循環(huán)水系統(tǒng),密閉式循環(huán)水系統(tǒng)不與大氣直接接觸,除管道設(shè)備離子溶出因素和換熱設(shè)備物料泄露外,沒有其他改變循環(huán)水水質(zhì)的因素。因此,密閉式循環(huán)水系統(tǒng)水質(zhì)更穩(wěn)定〔1〕。

但是,實(shí)際使用過程中,閉式循環(huán)水系統(tǒng)也會(huì)產(chǎn)生諸多問題,如化學(xué)腐蝕、電化學(xué)腐蝕或微生物腐蝕后產(chǎn)生的腐蝕產(chǎn)物附著在焊接設(shè)備冷卻水管路內(nèi)壁〔2〕,水流量減小導(dǎo)致設(shè)備高溫報(bào)錯(cuò);水中固體顆粒物含量增多導(dǎo)致氣控閥因密封件失效而損壞,產(chǎn)生“水氣互竄”現(xiàn)象,即壓縮空氣泄露到循環(huán)水系統(tǒng)中,導(dǎo)致循環(huán)水壓力不穩(wěn)定;循環(huán)水泄露導(dǎo)致氣控元件(如閥島)氣路堵塞,電路板受潮損壞等。這些都將對(duì)設(shè)備的正常使用及車身零件的穩(wěn)定生產(chǎn)帶來嚴(yán)重影響,甚至造成巨大的經(jīng)濟(jì)損失。

因此,對(duì)車身焊裝車間密閉式循環(huán)水系統(tǒng)工藝流程、運(yùn)行問題進(jìn)行了分析和研究,并針對(duì)循環(huán)水系統(tǒng)出現(xiàn)的問題制定了改造方案,為汽車焊裝車間密閉式循環(huán)冷卻水系統(tǒng)的運(yùn)行問題分析及設(shè)計(jì)優(yōu)化提供了新的思路。

1 循環(huán)水系統(tǒng)工藝流程及運(yùn)行問題分析

1.1 焊裝車間循環(huán)水系統(tǒng)工藝流程

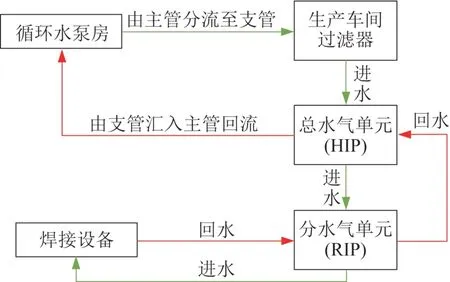

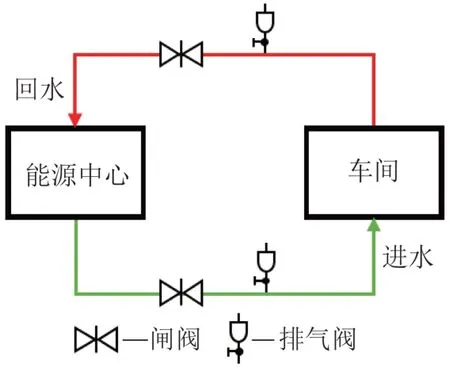

所研究的汽車焊裝車間包括底板(UB)、側(cè)圍(ST)、總拼(AB)和門蓋(ABT)4個(gè)車身零件焊接區(qū)域,采用了密閉式循環(huán)水系統(tǒng)對(duì)氣伺服點(diǎn)焊鉗、焊鉗變壓器、激光發(fā)生器等設(shè)備進(jìn)行降溫。密閉式循環(huán)水系統(tǒng)工藝流程見圖1。

圖1 循環(huán)水系統(tǒng)工藝流程Fig.1 Circulating water system process flow

如圖1所示,焊裝車間使用的循環(huán)水經(jīng)循環(huán)水泵房進(jìn)入車間主進(jìn)水管,分流至支管后依次通過過濾器、總水氣單元(HIP)、分水氣單元(RIP),在焊接設(shè)備內(nèi)完成熱交換后經(jīng)RIP、HIP,最終所有的回水由支管匯入主回水管流入循環(huán)水泵房,并繼續(xù)循環(huán)。

1.2 循環(huán)水系統(tǒng)運(yùn)行問題分析

1.2.1 懸浮顆粒污染物

閉式循環(huán)水在系統(tǒng)運(yùn)行過程中存在鹽類物質(zhì)結(jié)晶沉積及管道腐蝕現(xiàn)象,導(dǎo)致循環(huán)水中存在懸浮顆粒物〔3〕。車間支管中的循環(huán)水流經(jīng)過濾器時(shí),大部分懸浮顆粒物會(huì)附著在過濾網(wǎng)上,一部分則通過過濾網(wǎng)直接進(jìn)入循環(huán)冷卻水管路中。由于焊裝車間的冷卻水管網(wǎng)處于整體的最低位,各種沉積物會(huì)隨著循環(huán)水系統(tǒng)運(yùn)行而在工位管路中積累。與一般工業(yè)循環(huán)水系統(tǒng)相比,焊裝車間在每臺(tái)車身零件的生產(chǎn)周期內(nèi)須進(jìn)行大量焊接,且車間內(nèi)循環(huán)水系統(tǒng)管路分布復(fù)雜,各類焊機(jī)數(shù)量龐大且冷卻水管道細(xì)小〔4〕。因此,懸浮顆粒物的沉積會(huì)嚴(yán)重降低循環(huán)水冷卻效果,影響焊接類設(shè)備安全穩(wěn)定運(yùn)行。

為跟蹤各區(qū)域沉積物累積情況并分析沉積物成分,分別在UB、ST、AB、ABT固定一個(gè)取樣點(diǎn)(R1~R4),每季度末對(duì)過濾器濾網(wǎng)進(jìn)行清理,對(duì)沉積物進(jìn)行干燥后稱重,結(jié)果如表1所示。

表1 各區(qū)域固體顆粒物質(zhì)量Table 1 Mass of solid particle in each region

由于R1~R4所在生產(chǎn)區(qū)域焊接設(shè)備數(shù)量不同,因此所得沉積物的質(zhì)量也會(huì)存在差異。對(duì)R1~R4取樣點(diǎn)的干燥沉積物進(jìn)行研磨得到粉末狀樣品,選用日本島津X射線光電子能譜儀(AMICUS型)對(duì)樣品進(jìn)行能量色散分析,得到了沉積物的元素構(gòu)成及質(zhì)量分?jǐn)?shù),樣品間元素構(gòu)成基本一致,其中:鈣(Ca)和鎂(Mg)元素質(zhì)量分?jǐn)?shù)之和占1.30%,表明沉積物中水垢(CaCO3、MgCO3)質(zhì)量分?jǐn)?shù)低,水垢控制有效;鐵(Fe)占2.75%,表明循環(huán)水系統(tǒng)管網(wǎng)整體銹蝕情況控制有效,但是沉積物中鋅(Zn)元素的質(zhì)量分?jǐn)?shù)達(dá)到61.17%,這表明大量含Zn的物質(zhì)進(jìn)入了循環(huán)水系統(tǒng)中。這是由于焊裝車間循環(huán)水系統(tǒng)管網(wǎng)內(nèi)壁有一層鍍鋅層,當(dāng)鍍鋅層脫落和溶解后會(huì)形成絮狀懸浮物,與其他金屬(鐵、銅)腐蝕產(chǎn)物混合在一起,最終在系統(tǒng)位置較低、流速較慢的管道中沉積下來〔5〕。當(dāng)循環(huán)水中含有大量懸浮顆粒物時(shí),過濾網(wǎng)被堵塞而導(dǎo)致工位內(nèi)的水流量整體偏小,冷卻效率降低,焊接設(shè)備溫度報(bào)警頻繁。

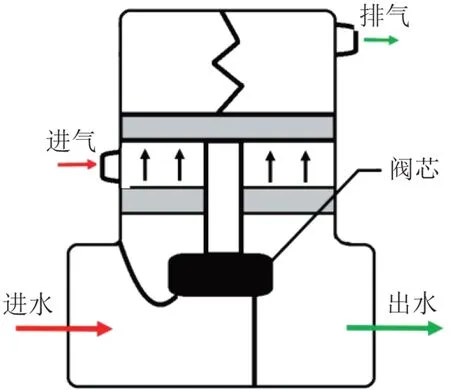

1.2.2 水氣互竄

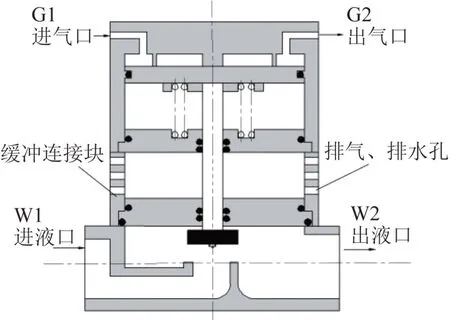

焊裝車間自動(dòng)工位的HIP和RIP均使用了一種兩通氣控閥,用于控制自動(dòng)工位水流量,其工作原理是使用壓縮空氣控制氣控閥內(nèi)部水路的開與閉,從而控制自動(dòng)工位內(nèi)循環(huán)水的流量(圖2)。當(dāng)點(diǎn)焊槍更換電極頭或工位停產(chǎn)時(shí),壓縮空氣關(guān)斷,閥芯阻斷循環(huán)水路,工位內(nèi)循環(huán)水不流通;當(dāng)點(diǎn)焊槍正常運(yùn)行時(shí),閥芯在壓縮空氣長(zhǎng)通后縮回,工位內(nèi)循環(huán)水流通。

圖2 氣控閥工作原理Fig.2 Working principle of air control valve

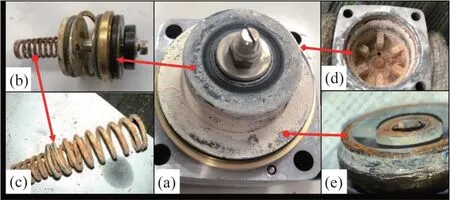

氣控閥正常工作時(shí),閥體內(nèi)部的密封圈會(huì)將水路與氣路分離,互不干擾。但是,當(dāng)循環(huán)水中懸浮顆粒物較多時(shí),氣控閥內(nèi)的密封圈容易被其附著后失效,循環(huán)水隨即進(jìn)入閥體內(nèi)部,閥體內(nèi)部會(huì)被逐漸腐蝕。如圖3(a)所示,氣控閥與循環(huán)水接觸部分被懸浮顆粒物附著,閥體內(nèi)部零件,包括彈簧生銹〔圖3(b)、圖3(c)〕、閥體內(nèi)部腐蝕〔圖3(d)、圖3(e)〕。由于氣控閥的密封圈失效、內(nèi)部腐蝕等原因,氣控閥內(nèi)部會(huì)產(chǎn)生水氣互竄現(xiàn)象,最終導(dǎo)致更多的設(shè)備因水氣互竄而報(bào)錯(cuò)、損壞。同時(shí),為排出循環(huán)水系統(tǒng)中的空氣,只能通過大量排水(日均排水量約5~15 t)以獲得穩(wěn)定的水流量,造成了水資源的嚴(yán)重浪費(fèi)。

圖3 氣控閥內(nèi)部腐蝕情況Fig.3 Internal corrosion of air control valve

2 循環(huán)水系統(tǒng)問題解決方案研究

汽車焊裝車間的循環(huán)水管路分布范圍廣,使用的點(diǎn)焊接和激光焊接設(shè)備數(shù)量多,一旦循環(huán)水系統(tǒng)出現(xiàn)嚴(yán)重問題,需大量排水來保證穩(wěn)定的水流量,且循環(huán)水系統(tǒng)恢復(fù)正常運(yùn)行難度非常大,嚴(yán)重影響正常生產(chǎn),甚至導(dǎo)致生產(chǎn)線關(guān)停。

為解決因循環(huán)水故障導(dǎo)致生產(chǎn)停線、水資源浪費(fèi)的問題,制定了提升循環(huán)水的水質(zhì)、減少循環(huán)水系統(tǒng)內(nèi)空氣的影響、自主設(shè)計(jì)優(yōu)化氣控閥結(jié)構(gòu)等措施。

2.1 提升循環(huán)水的水質(zhì)

為防止鍍鋅管道在長(zhǎng)期的水環(huán)境中被腐蝕,焊裝車間密閉式循環(huán)水系統(tǒng)使用了一種ZM-3011的緩蝕劑,pH控制在8~10之間,起到管道表面成膜的作用〔6〕。但是,鍍鋅層長(zhǎng)期在堿性環(huán)境中仍會(huì)產(chǎn)生電化學(xué)腐蝕,陽(yáng)極、陰極及總反應(yīng)見式(1)~式(3)〔7〕。

由于普通工業(yè)供水中氯離子(Cl-)濃度較高,作為循環(huán)水系統(tǒng)補(bǔ)水時(shí)將產(chǎn)生化學(xué)腐蝕,其反應(yīng)如式(4)、式(5)。

因此,管道內(nèi)會(huì)產(chǎn)生含鋅沉積物,且沉積物隨著循環(huán)水系統(tǒng)流動(dòng),Cl-會(huì)對(duì)失去鍍鋅層保護(hù)的不銹鋼管道造成進(jìn)一步腐蝕〔8〕。目前,優(yōu)化循環(huán)水系統(tǒng)的方法主要包括優(yōu)化水質(zhì)穩(wěn)定處理、系統(tǒng)清洗、預(yù)膜等〔9〕。由于焊裝車間的管道布局復(fù)雜,施工難度大,因此,通過項(xiàng)目改造使用去離子水對(duì)循環(huán)水進(jìn)行整體替換,添加管道緩蝕劑,并將其作為循環(huán)水系統(tǒng)的補(bǔ)充水源〔10〕的方案更為合適。同時(shí),制定周期性過濾器濾網(wǎng)清理計(jì)劃,將循環(huán)水系統(tǒng)已經(jīng)滯留在工位中的固體顆粒物雜質(zhì)進(jìn)行清理。

2.2 減少循環(huán)水系統(tǒng)內(nèi)空氣

焊機(jī)在焊接過程中水流量極不穩(wěn)定,冷卻效果較差,焊機(jī)溫度監(jiān)測(cè)傳感器頻繁報(bào)錯(cuò),焊槍電極頭、電極桿、變壓器被燒壞的現(xiàn)象時(shí)有發(fā)生,這都是由于大量的氣控閥損壞,壓縮空氣泄露到循環(huán)水系統(tǒng)中導(dǎo)致的。而車間建設(shè)初期沒有在循環(huán)水系統(tǒng)中設(shè)計(jì)安裝排氣閥,車間水泵房泵機(jī)只能主動(dòng)泄壓排水才能使循環(huán)水流量相對(duì)穩(wěn)定,存在不及時(shí),反應(yīng)滯后的問題。

在將循環(huán)水整體更換為去離子水后,針對(duì)壓縮空氣泄露問題做了兩點(diǎn)優(yōu)化:1)對(duì)自動(dòng)工位內(nèi)所有的兩通氣控閥進(jìn)行了更換,并制定周期性輪換計(jì)劃,防止因氣控閥損壞而導(dǎo)致的壓縮空氣持續(xù)泄露。2)在車間主進(jìn)水和回水管道的頂部安裝排氣閥(圖4),及時(shí)排出循環(huán)水系統(tǒng)中的空氣,提升循環(huán)水系統(tǒng)的穩(wěn)定性。

圖4 主管安裝排氣閥Fig.4 Exhaust valve installation for main pipe

2.3 自主設(shè)計(jì)優(yōu)化氣控閥結(jié)構(gòu)

車間使用的兩通氣控閥是以壓縮空氣為驅(qū)動(dòng)力控制水流的執(zhí)行單元,氣控閥是否正常工作將直接影響工位循環(huán)水系統(tǒng)的運(yùn)行狀態(tài),甚至影響循環(huán)水的水質(zhì)。目前車間使用的氣控閥存在3個(gè)缺點(diǎn):1)一體式設(shè)計(jì)不利于快速排查漏水和漏氣情況,日常巡檢和維護(hù)難度大。2)密封圈與水路中的循環(huán)水長(zhǎng)時(shí)間接觸,易受循環(huán)水中雜質(zhì)影響而失效,導(dǎo)致水氣互竄,進(jìn)而引起相關(guān)設(shè)備損壞、水流量不穩(wěn)定等問題。3)循環(huán)水流通時(shí)須通壓縮空氣保壓,若密封圈損壞導(dǎo)致漏氣,能源損耗量大。為解決上述問題,設(shè)計(jì)了一種新型的氣控閥結(jié)構(gòu)〔11〕,如圖5所示。

圖5 新型氣控閥結(jié)構(gòu)示意Fig.5 Schematic of the new air control valve structure

新型氣控閥的優(yōu)點(diǎn):1)常開式的工作模式,即利用彈簧彈力使氣控閥處于常開狀態(tài),在需要長(zhǎng)時(shí)間使用循環(huán)水的工況下(如焊裝車間密閉式循環(huán)水系統(tǒng)),可節(jié)省壓縮空氣的使用量,同時(shí)能夠減少壓縮空氣的泄露風(fēng)險(xiǎn);短時(shí)間的循環(huán)水關(guān)斷可通過壓縮空氣驅(qū)動(dòng)實(shí)現(xiàn)。2)水氣分離,水路和氣路之間設(shè)計(jì)了緩沖區(qū),使循環(huán)水和壓縮空氣是完全分離的,有效防止循環(huán)水與壓縮空氣之間相互干擾的問題,極大降低了焊接設(shè)備的故障率。3)易于維修和保養(yǎng),緩沖區(qū)設(shè)置的小孔可及時(shí)發(fā)現(xiàn)漏氣、漏水的現(xiàn)象,實(shí)現(xiàn)快速排故;分體式的設(shè)計(jì)可避免閥體內(nèi)部被腐蝕,減少閥體主體的拆裝,延長(zhǎng)產(chǎn)品壽命,降低更換成本。

2.4 方案實(shí)施結(jié)果

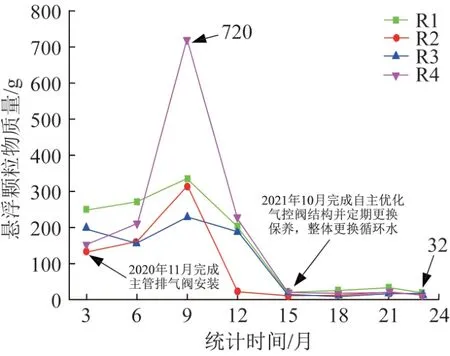

焊裝車間通過安裝排氣閥(2020年)、自主優(yōu)化設(shè)計(jì)氣控閥結(jié)構(gòu)并定期更換保養(yǎng)、整體更換循環(huán)水(2021年)等項(xiàng)目改造后,對(duì)車間取樣點(diǎn)(R1~R4)進(jìn)行過濾網(wǎng)清理,對(duì)所得沉積物進(jìn)行干燥后稱重,并與水質(zhì)提升項(xiàng)目實(shí)施前的結(jié)果進(jìn)行對(duì)比,結(jié)果見圖6。

圖6 項(xiàng)目實(shí)施前后固體顆粒物質(zhì)量對(duì)比Fig.6 Comparison of solid particle mass before and after project implementation

如圖6所示,改造項(xiàng)目實(shí)施后,取樣點(diǎn)(R4)懸浮顆粒物由最高的720 g降至32 g,表明工位內(nèi)循環(huán)水中懸浮顆粒物的質(zhì)量相較項(xiàng)目改造前已有明顯減少,有效保障了焊接設(shè)備冷卻水的水質(zhì)。

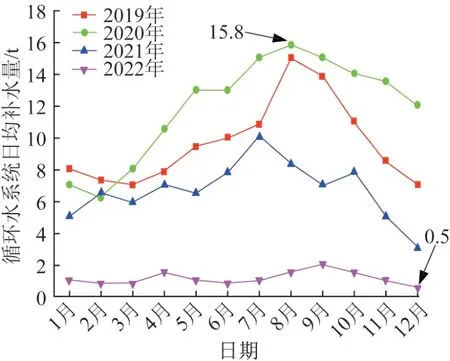

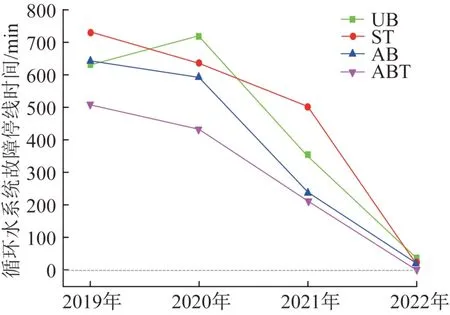

改造前后循環(huán)水日補(bǔ)水量見圖7,各生產(chǎn)區(qū)域循環(huán)水系統(tǒng)故障停線時(shí)間見圖8。

圖7 循環(huán)水日均補(bǔ)水量對(duì)比Fig.7 Comparison of daily average replenishment of circulating water

圖8 循環(huán)水系統(tǒng)故障停線時(shí)間Fig.8 Shutdown time of circulating water system failure

如圖7所示,與改造前相比,車間水泵房日均補(bǔ)水量由最高15.8 t減少至最低0.5 t,且補(bǔ)水量穩(wěn)定在2 t以內(nèi),表明自主設(shè)計(jì)的新型氣控閥能有效分離水氣的通路,防止壓縮空氣串入循環(huán)水系統(tǒng),且在主管路上安裝排氣閥減少了為排出空氣、穩(wěn)定水流量而被動(dòng)地泄壓排水,水流量更穩(wěn)定,有效節(jié)約了水資源。

如圖8所示,系統(tǒng)改造后,UB、ST、AB和ABT這4大生產(chǎn)區(qū)域因循環(huán)水系統(tǒng)故障導(dǎo)致停線的時(shí)間大幅度減少并趨近零故障,尤其是在自主優(yōu)化設(shè)計(jì)氣控閥的結(jié)構(gòu)并定期更換保養(yǎng)和整體更換循環(huán)水項(xiàng)目實(shí)施后,累計(jì)停線的時(shí)間由2019年的2 514 min降低到2022年的73 min。這表明循環(huán)水系統(tǒng)的運(yùn)行狀態(tài)相較改善前有明顯的提升,車間采取的循環(huán)水治理方法效果顯著。

3 結(jié)論

研究分析了汽車焊裝車間循環(huán)水系統(tǒng)運(yùn)行過程中懸浮顆粒多、水流量不穩(wěn)定、關(guān)鍵部件腐蝕等問題,并制定了解決方案:1)使用了去離子水更換原系統(tǒng)循環(huán)水;2)設(shè)計(jì)優(yōu)化了新型氣控閥;3)采用新型氣控閥更換原氣控閥,并制定定期巡檢計(jì)劃,在主進(jìn)水和回水管道的頂部設(shè)置排氣閥。項(xiàng)目改造實(shí)施后,循環(huán)水系統(tǒng)4大區(qū)域固體顆粒物質(zhì)量由一季度最高720 g減少至32 g,日均補(bǔ)水量由最高15.8 t減少至最低0.5 t,且補(bǔ)水量穩(wěn)定在2 t以內(nèi),累計(jì)停線時(shí)間由2019年的2 514 min降低到2022年的73 min,為閉式循環(huán)水系統(tǒng)的使用及問題的分析解決提供重要的參考。