鉚釘鍍層對單邊摩擦鉚焊接頭成形及力學性能的影響

韓曉輝 林森 方喜風 王振中 孫兆剛 余飛龍 李磊 馬運五 李永兵

摘要:

鉚釘鍍層是影響鉚接接頭成形及力學性能的重要因素,采用單邊摩擦鉚焊(SSFR)工藝連接6005A-T6和6A01-T5鋁合金板材,研究了無鍍層、Zn鍍層、ZnNi鍍層三種類型鉚釘對應的SSFR接頭成形過程鉚接力、能量輸入及接頭宏微觀成形的演化規律,分析了接頭中不同位置的鍍層剩余厚度及鉚釘/板材界面的元素擴散,探究了鉚釘鍍層對接頭拉剪和十字拉伸性能的影響。研究結果表明,鍍層的引入降低了鉚釘旋轉產生的能量輸入,從而使鋁合金材料的熱影響區減小,但能量輸入的降低不利于鉚釘空腔內鋁合金材料間固相連接的形成,導致接頭的拉剪和十字拉伸性能下降。與Zn鍍層相比,ZnNi鍍層的耐磨性較強,在鉚釘高速旋轉的攪拌摩擦作用下鍍層剩余厚度仍超過40%,有助于提高接頭的抗腐蝕性能。

關鍵詞:單邊摩擦鉚焊;無預制孔連接;鋁合金;鉚釘鍍層;失效機理

中圖分類號:TG44

DOI:10.3969/j.issn.1004132X.2024.04.015

開放科學(資源服務)標識碼(OSID):

Influence of Rivet Coating on Formation and Mechanics Performances of

SSFR Joints

HAN Xiaohui1? LIN Sen1? FANG Xifeng1? WANG Zhenzhong1? SUN Zhaogang1

YU Feilong2,3? LI Lei2,3? MA Yunwu2,3? LI Yongbing2,3

1.CRRC Qingdao Sifang Co.,Ltd.,Qingdao,Shandong,266111

2.State Key Laboratory of Mechanical System and Vibration,Shanghai Jiao Tong University,

Shanghai,200240

3.Shanghai Key Laboratory of Digital Manufacture for Thin-walled Structures,Shanghai Jiao Tong

University,Shanghai,200240

Abstract: Rivet coating was a key factor influencing the formation and mechanics performances of riveted joints. The SSFR processes were used to join 6005A-T6 and 6A01-T5 aluminum alloy sheets herein. Three types of rivets including non-coated, Zn coated, and ZnNi coated were utilized to study the evolution laws of riveting force, energy input, and formation of the SSFR joints. Moreover, the remaining thickness of the coating layers at different positions in the joints and the diffusion of coating elements at the rivet/sheet interfaces was analyzed, and the influences of the rivet coating on the tensile-shear and cross-tension performances of the joints were investigated. The results indicate that the coating reduces the energy input generated by rivet rotation, thereby reducing the heat-affected zones of aluminum alloy materials. However, the decrease in energy input is not conducive to the formation of solid phase bonding between aluminum alloy materials in the rivet cavity, resulting in a decrease in the tensile-shear and cross-tension performances of the joints. Compared with Zn coating, the ZnNi coating has stronger wear resistance, and the remaining thickness still exceeds 40% after the stirring friction caused by high-speed rotation of rivets, which helps to improve the corrosion resistance of joints.

Key words: single-sided friction riveting(SSFR); joining without prefabricated hole; aluminum alloy; rivet coating; failure mechanism

收稿日期:20230918

基金項目:國家自然科學基金(52025058,52305393)

0? 引言

交通運輸業是能源消耗和碳排放的重要行業,實現交通運輸低能耗、少排放發展是助力實現碳達峰、碳中和目標的重要手段[1-2]。在高速列車制造領域,鋁合金作為一種關鍵的輕量化材料,因成形性好、比強度高、耐火性強、耐腐蝕性好等優點而正在逐漸取代傳統鋼材,成為最新一代高速列車制造的首選材料[3]。目前,在時速超過200 km的高速列車中,鋁合金型材約占車體總質量的70%[4]。

高速列車車體的鋁合金型材結構具有空腔封閉、結構異形等特點,必須采用單邊連接工藝進行裝配制造。抽芯鉚接是目前鋁合金型材連接中應用最廣泛的單邊點連接工藝,該工藝使用的鉚釘由一個套環和一個帶鎖槽的釘桿構成。在鉚接前需要對被連接部位預先制孔,然后將鉚釘插入預制孔中,使用專用的鉚槍拉伸釘桿并擠壓套環使其塑性變形實現鎖合,最后用鉚槍將釘桿剪斷使軸尾與套環平齊以實現可靠的機械連接。該工藝獨特的推拉式設計能夠實現材料的單邊連接,尤其適用于鋁合金管件、型材等空心封閉結構,接頭具有緊固力高、動態疲勞性能好等特點[5]。然而,抽芯鉚接工藝在應用過程中會帶來以下三個問題:①制孔產生碎屑,金屬碎屑留存在封閉型腔中,隨車體的運動而產生摩擦磨損、振動噪聲,降低了車體結構的可靠性,也嚴重影響列車的乘坐舒適性,制約了高速列車的提速升級,此外,碎屑還增加了電器設備短路的隱患;②裝配難度提高,抽芯鉚接所需的制孔工序不僅增加了工藝復雜性和成本,降低了裝配效率,且各層被連接材料之間預制孔的對中度以及孔與鉚釘的高同軸度要求也增加了裝配難度;③接頭密封性差,由于鉚釘和被連接材料預制孔之間存在間隙,接頭氣密性和水密性較差,無法滿足車體服役要求,隨著車輛運行速度的提高,腐蝕帶來的安全性隱患被進一步放大。

針對鋁合金型材結構的連接難題,無預制孔單邊連接工藝也得到了廣泛關注,包括攪拌摩擦盲鉚(friction stir blind riveting, FSBR)、流動鉆鉚(flow drill screw, FDS)、自沖摩擦鉚焊(friction self-piercing riveting, F-SPR)等工藝。

FSBR工藝采用高速旋轉的鉚釘穿刺工件,隨后回拉釘腿使其膨脹實現機械緊固,克服了抽芯鉚接需要預制孔的缺點[6-8]。MA等[9]利用FSBR工藝實現了6022鋁合金和鑄鋁的連接,發現在較高的進給速度和較低的主軸轉速下,接頭的斷裂吸能顯著提高,相比傳統抽芯鉚接接頭提高約62%。然而,由于接頭中鉚釘穿透了全部工件,FSBR工藝仍無法避免通孔引起的毛刺和接頭密封性差等問題。

FDS工藝通過螺桿高速旋轉軟化并穿刺工件,最終通過螺紋嚙合實現螺桿與工件間的機械連接,獲得高強度接頭。LI等[10]將FDS工藝和粘接工藝結合,進一步提高了接頭強度且增大了失效位移。然而,FDS工藝完全穿透的連接形式會導致接頭發生較嚴重的電偶腐蝕,引起螺釘強度下降[11],且螺釘相對較大的質量和較高的制造成本也限制了其在輕量化車身制造中的廣泛應用[12-14]。

F-SPR工藝是一種結合了自沖鉚接和攪拌摩擦點焊的機械固相復合連接工藝,該工藝使用較輕的半空心鉚釘高速旋轉產生的摩擦熱軟化材料,從而在較小軸向力下實現機械連接。同時,鉚釘的高速旋轉與工件材料的劇烈攪拌摩擦使工件間形成固相連接,為接頭提供了額外強化。相比于FSBR和FDS接頭,F-SPR接頭避免了鉚釘對下層工件的刺穿,因此具有更好的密封性和耐腐蝕性。然而,根據XIAN等[15]的研究,當熱輸入較高時,鉚釘機械互鎖不足,當熱輸入較低時,接頭孔洞等缺陷無法避免,嚴重影響了接頭的力學性能。進一步,YANG等[16]設計了新型半空心內螺紋鉚釘,并基于此款鉚釘提出了新型單邊摩擦鉚焊(single-sided friction riveting, SSFR)工藝,通過摩擦軟化和控熱預緊兩階段,進一步協調工藝過程中的熱力輸入,最終獲得無缺陷螺紋固相復合連接接頭,具有較高的力學性能和較好的密封性能,為鋁合金結構單邊連接提供了新的選擇。

在鉚接工藝中,由于鉚釘與異質金屬材料間的電勢差會帶來電化學腐蝕問題,因此通常在鉚釘表面添加鍍層以實現鉚釘與工件間的物理隔離,進而減緩接頭電化學腐蝕。KARIM等[17]研究了不同鉚釘鍍層對異種材料間自沖鉚接接頭腐蝕行為和強度退化的影響,結果表明,相較于無鍍層和Almac鍍層鉚釘,使用ZnNi鍍層鉚釘獲得的接頭耐腐蝕性更優,腐蝕后的接頭強度下降程度更小。此外,鍍層的存在也改變了鉚釘表面狀況,顯著影響著鉚釘與工件間的摩擦和接頭成形性能[18]。ZHAO等[19]研究了不同接觸界面表面條件對自沖鉚接接頭質量的影響,結果表明,在鉚釘表面添加鍍層或潤滑劑可降低鉚釘與上板間的摩擦因數,有利于增加接頭互鎖量和底部剩余厚度。KARIM等[20]研究了不同鍍層鉚釘對自沖鉚接接頭強度的影響,結果表明,在相似的鉚接條件下,摩擦因數較低的ZnNi鍍層鉚釘穿刺更深,機械互鎖更強。綜上所述,對于自沖鉚接等冷成形工藝,鉚釘鍍層的研究已較為充分,然而,對于SSFR等熱成形工藝,鉚釘鍍層對接頭成形及性能的影響尚不清楚。

本文使用基于鋼制鉚釘的SSFR工藝,對6005A-T6和6A01-T5鋁合金板材進行連接,研究鍍層成分對SSFR接頭成形的影響機制,通過分析工藝過程中的鉚接力、摩擦熱,以及接頭中鍍層剩余厚度,揭示鉚釘/板材間攪拌摩擦作用對鍍層損傷的影響規律。在此基礎上,比較無鍍層、Zn鍍層和ZnNi鍍層鉚釘對應接頭的力學性能及失效形式,闡明不同鉚釘鍍層下SSFR接頭的強化機理。

1? 試驗方法

1.1? 試驗材料

試驗所用材料為3 mm厚的6005A-T6和6A01-T5鋁合金板材,所用鉚釘為半空心內螺紋鉚釘,包括釘蓋和釘腿兩部分,其中釘蓋主要起傳遞扭矩和下壓力的作用,其直徑為10 mm,高度為2 mm。釘蓋上端加工有6個楔形驅動齒,用于與驅動頭嚙合,實現對鉚釘高速旋轉運動的穩定驅動。釘蓋下端設有環形凹槽,用于容納在工藝過程中沿釘腿外側流出的鋁合金材料。釘腿外壁無結構設計,內壁采用M6粗牙螺紋,螺紋高度為3.8 mm,鉚釘外觀形貌及尺寸如圖1所示。半空心鉚釘采用40Cr合金結構鋼制備,質量約為1.9 g。鋁合金材料及鉚釘的化學成分和力學性能分別如表1和表2所示。鉚釘表面鍍層采用電鍍工藝,依據GMW4700通用標準[21]制備,成分分別為Zn和ZnNi。

1.2? 工藝方法及試驗設備

SSFR工藝過程如圖2所示,主要包括摩擦軟化和控熱預緊兩個階段。在摩擦軟化階段,鉚釘保持高速旋轉并低速進給,與工件劇烈摩擦并大量產熱,充分軟化并以較小的鉚接力刺穿上層工件材料,使上層截留金屬與下層工件實現固相結合;在控熱預緊階段,降低鉚釘旋轉速度并提高其進給速度,抑制鉚釘與工件材料間的摩擦產熱,協調鉚釘空腔內部材料流動,從而抑制缺陷產生并實現螺紋齒的充分填充,最終獲得螺紋固相復合連接接頭[16]。

根據前期對工藝參數的探索,確定了實現兩

階段工藝目標的參數。第一階段旋轉速度n1為3600 r/min,進給速度f1為2 mm/s,進給深度x1為3 mm;第二階段旋轉速度n2為1800 r/min,進給速度f2為4 mm/s,進給深度x2為2.4 mm。

SSFR工藝的原型系統如圖3所示,主要由C形框架、控制器和試驗臺三部分組成。其中,試驗臺和驅動軸分別置于C形框架的開口處,試驗過程中由驅動軸驅動鉚釘進行旋轉和進給運動,而工件疊放在試驗臺上,為了模擬單邊連接工況,在試驗臺上開有一個30 mm的孔作為空心支撐。驅動軸與兩臺伺服電機相連,用于實現鉚釘周向旋轉和軸向進給兩個運動。此外,為了獲取工藝過程信號,在設備上共安裝了3個傳感器。其中,壓力傳感器內置于驅動軸上方,其量程為50 kN,精度為0.25 kN;扭矩傳感器安裝在主軸和旋轉電機輸出端之間,以實時獲得工藝過程中的主軸扭矩數據,其量程為50 N·m,精度為0.05 N·m;鉚釘的進給位移采用光柵尺測量,其量程為150 mm,分辨力為0.005 mm,上述傳感器的采樣頻率均為2.0 kHz。

1.3? 接頭質量評價方法

本研究主要從宏觀形貌、微觀形貌、硬度、力學性能4個方面對接頭質量進行評價。對SSFR接頭進行切割、鑲嵌、研磨和拋光后,使用徠卡金相顯微鏡Leica DM6M觀測接頭截面宏觀形貌,使用掃描電子顯微鏡JEOL JSM-7800F PRIME對接頭截面不同區域微觀形貌、元素分布進行表征。采用顯微硬度儀Wilson VH1102對磨拋后的試樣進行維氏硬度測試,其中鋁合金板材的測試載荷為0.98 N,鋼鉚釘的測試載荷為 2.94 N,硬度點陣的間隔為0.3 mm,邊界陣點與試樣邊緣的距離為0.15 mm。

接頭的拉剪性能測試方法如圖4a所示,將兩片130 mm×38 mm的工件進行搭接,搭接區域為38 mm×38 mm的正方形,鉚釘位于搭接區中心。拉剪試驗中,為了避免由兩板軸線與所受拉力不平行產生的旋轉扭矩的影響,將一對厚度為3 mm的墊片墊置于鋁板的夾持端上。十字拉伸力學性能測試方法如圖4b所示,兩片100 mm×38 mm的工件正交搭接,鉚接位置位于搭接區中心,在工件兩端開兩個距離為66 mm的圓孔用于夾持。力學性能試驗在SUNS UTM5504X電子試驗機上進行,拉伸速率為2 mm/min,每組參數下重復測試5次。

2? 結果與討論

2.1? 鉚釘表面鍍層分布

為了研究SSFR工藝過程對鉚釘鍍層厚度的影響,首先對電鍍后鉚釘表面鍍層進行金相觀察,并測量其厚度。圖5和圖6所示分別為Zn鍍層和ZnNi鍍層的鉚釘不同區域的鍍層形貌,圖7所示為不同位置處鍍層的初始厚度,可以看到,整體上兩種鉚釘的鍍層都較為均勻。對于Zn鍍層鉚釘,其內腔的a、b區域及釘蓋下端的環形凹槽f處的鍍層較厚,為20~35 μm,而尖端處及外壁的厚度相差較小,為8~13 μm。對于ZnNi鍍層鉚釘,其內腔、螺紋齒以及外壁的鍍層厚度較Zn鍍層更厚,為25~40 μm。

2.2? 鍍層厚度隨接頭成形的演化

圖8所示為帶有不同鍍層鉚釘分別在進給深度為0.5 mm、1 mm、3 mm時對應的接頭形貌。從圖8中可以看出,當鉚釘進給到0.5 mm時,Zn鍍層已經基本消失;而對于ZnNi鍍層鉚釘,當進給深度為3 mm時,鍍層仍清晰可見,且呈連續分布狀態。這是因為與Zn鍍層相比,ZnNi鍍層具

有更好的耐磨性,在鉚釘高速旋轉的攪拌摩擦作用下不易損壞。此外,兩種鍍層的熔點也有較大差異, Zn鍍層的熔點為419.5 ℃,而ZnNi鍍層的熔點為530~580 ℃[22]。鋁合金摩擦鉚焊過程中的溫度約為340~535 ℃[23],因此在摩擦熱的作用下Zn鍍層已經熔化,并在鉚釘壓力的作用下鉚釘/鋁板界面接觸,而ZnNi鍍層較高的熔點使其不會完全熔化,殘余鍍層仍附著在鉚釘表面。

2.3? 鉚接力及摩擦熱分析

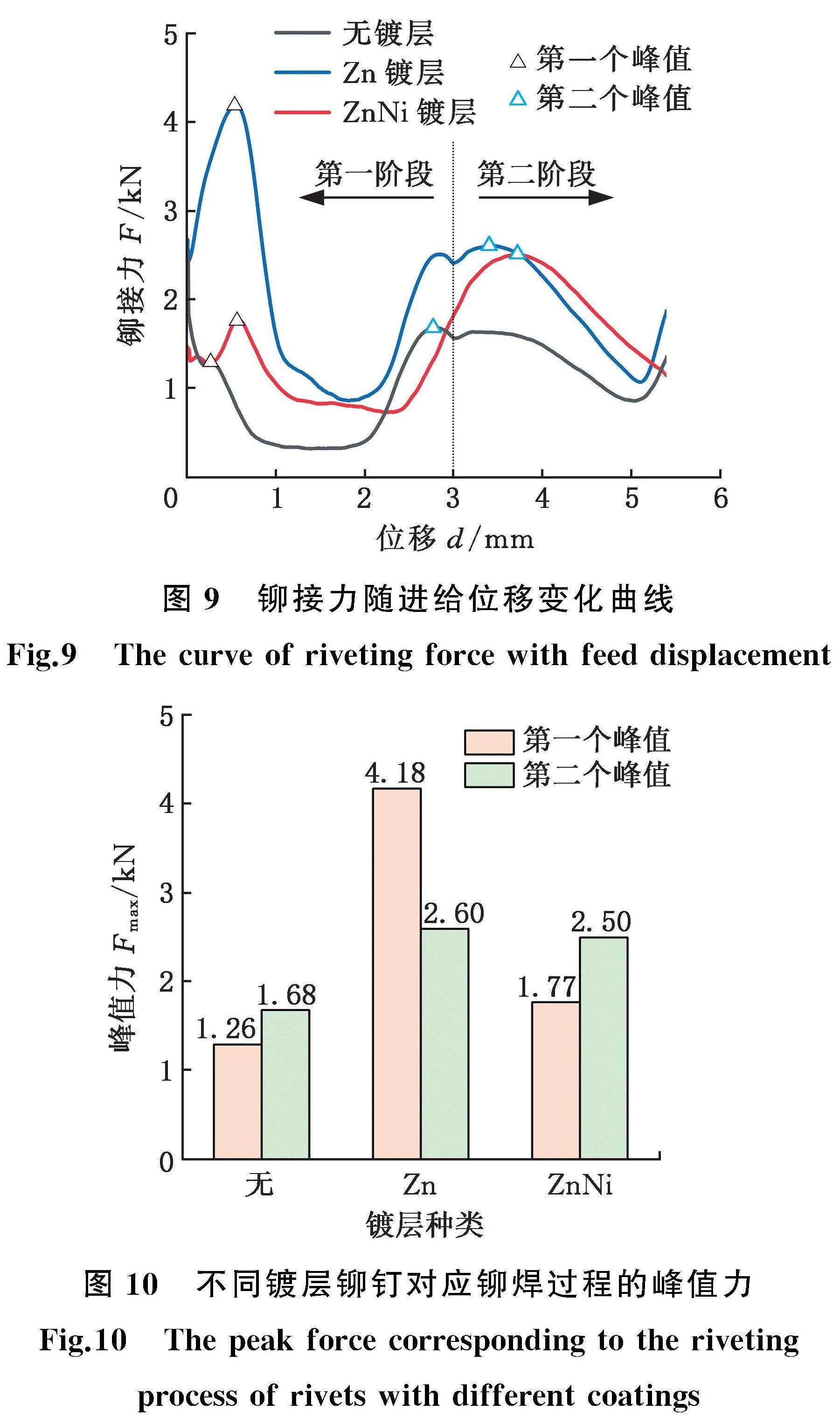

圖9和圖10所示為SSFR工藝過程中不同鍍層鉚釘對應的鉚接力隨進給深度的變化曲線和對應的峰值。從圖9中可以看出,對于無鍍層鉚釘,在第一階段,鉚釘接觸上層板初期,兩者接觸面積逐漸增大,在鉚釘壁與板材間的摩擦和板材沿進給方向抵抗變形的作用下,鉚接力先增大達到第一個峰值,之后在摩擦熱軟化的作用下,鉚接力逐漸減小;在第二階段,鉚釘旋轉速度降低,進給速度提高,鉚接力呈現出與第一階段類似的先增大后減小的規律。從圖10中可以看出,鉚釘表面鍍層對鉚接力有顯著影響,Zn鍍層鉚釘鉚焊過程中的峰值力較高,主要因為Zn鍍層相較鉚釘原始表面和ZnNi鍍層粗糙度更低,因此鉚焊過程中的摩擦產熱也更少,造成鋁合金板材的熱軟化不足。在鉚焊復合連接工藝中,母材的軟化程度影響著接頭最終成形質量,鉚接力越大,相應的母材軟化程度越低,最終接頭成形后出現裂紋的概率越高。

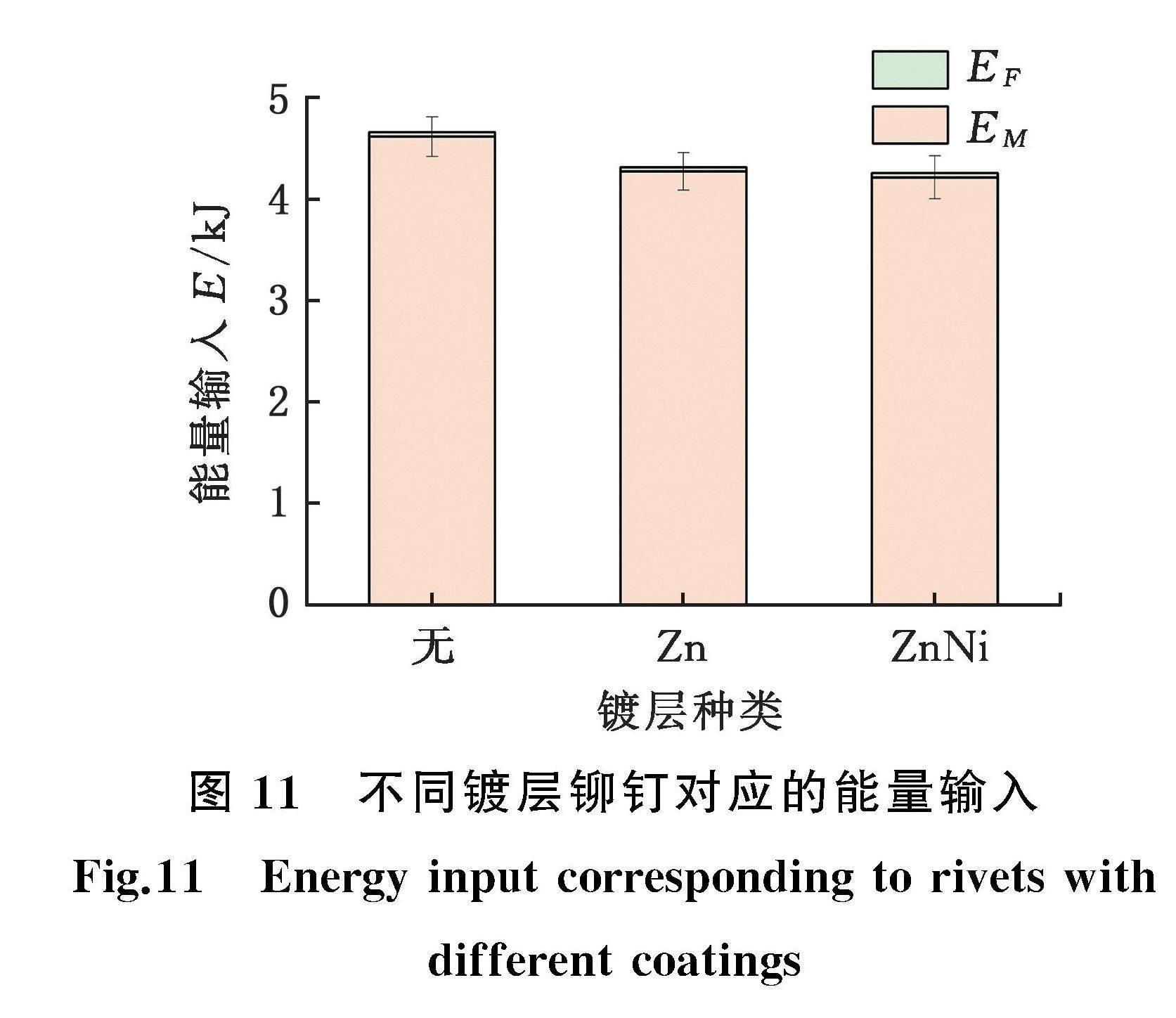

在SSFR工藝過程中,鉚釘刺入工件的能量由主軸的軸向進給運動和周向旋轉運動做功提供,輸入的能量小部分被工件的塑性變形消耗,大部分轉化為熱量以提高工件和鉚釘的溫度。SSFR工藝的總能量輸入E可表示為

E=EF+EM(1)

EF=∫Δt0Ffdt(2)

EM=∫Δt0Mndt(3)

Δt=x/f(4)

式中,EF為鉚接力消耗的能量;EM為扭矩消耗的能量;F為工藝過程中的鉚接力;M為扭矩;f為鉚釘的進給速

度;n為旋轉速度;t為工藝時間;Δt為工藝自始至終的時間周期,可表示為總進給位移x與進給速度f的比值。

定義能量輸入比R,表示SSFR工藝工程中旋轉運動產生的能量占總能量的比例,表達式為

R=EM/E(5)

圖11所示為不同鍍層鉚釘對應的能量輸入,可以看出,旋轉運動產生的能量占總能量輸入均超過96%。這與先前攪拌摩擦工藝的研究結果一致[9],即總能量主要通過鉚釘的旋轉運動產生。此外,由于ZnNi鍍層表面粗糙度低,以及ZnNi鍍層在鉚焊過程中保留更為完整,鍍層碎片與鉚釘和板材間的摩擦產熱更少,因此ZnNi鍍層鉚釘對應總能量輸入最低。

2.4? 接頭宏微觀組織分析

利用能譜儀(energy dispersive spectrometer, EDS)對鋁合金材料和鉚釘界面處的元素擴散情況進行分析。選取3種不同鉚釘接頭中鉚釘腿與鋁合金材料典型接觸界面進行面掃描,結果如圖12所示。從圖12a中可以看出,對于無鍍層鉚釘接頭,Fe元素向鋁合金母材發生輕微擴散;從圖12b中可以看出,對于Zn鍍層鉚釘接頭,其鍍層中的Zn元素會在鉚釘外壁周圍的鋁合金材料中發生更大范圍的擴散;從圖12c中可以看出,對于ZnNi鍍層鉚釘接頭,其鍍層中的Ni元素幾乎未發生擴散,且Zn元素擴散也非常有限。

進一步,結合EDS線掃描定量分析,選取圖12中鋁合金和鋼鉚釘接觸界面的垂線,對其元素擴散情況進行分析,結果如圖13所示。由圖13可以看到,在無鍍層鉚釘接頭的接觸界面,Fe元素向鋁合金側發生擴散,擴散寬度約為10 μm;在Zn鍍層鉚釘接頭的接觸界面左側,鍍層中的Zn元素幾乎完全發生擴散,且原子比例為1∶9左右,形成了Al-Zn混合區,該區域Zn元素與鋁合金母材在高溫作用下發生反應;與Zn鍍層鉚釘不同,ZnNi鍍層鉚釘在鉚焊后主要形成了4個不同區域,分別為母材區、Al-Zn-Ni混合區、鍍層區和鉚釘區,其中,Al-Zn-Ni混合區為ZnNi鍍層與母材相互擴散形成,其中的Al原子與Zn原子比例相對穩定在1∶4附近,靠近鍍層附近存在少量Ni元素,而鍍層區的元素組成主要為Zn元素和Ni元素,且原子比例與初始鍍層相同,這證明ZnNi鍍層在鉚焊過程中,一部分原始鍍層得以保留,而另一部分則向鋁合金母材發生擴散。

2.5? 硬度分析

接頭維氏硬度測量結果如圖14所示,根據硬度結果將鋁合金板材分為母材區、熱影響區和攪拌區3個區域。其中,母材區受熱影響較小,該區域硬度與原始硬度相差不大;攪拌區受熱影響較大,且在形成過程中承受很大的塑性變形,該區域硬度較低,均在70HV以下;而熱影響區硬度介

于母材區和攪拌區之間。在這3個不同區域中,熱影響區的寬度差異在一定程度上可以反映SSFR工藝過程中的熱輸入差異。無鍍層鉚釘接頭釘腿外側的熱影響區寬度約為2.20 mm,而鍍層鉚釘接頭對應的熱影響區寬度約為1.62 mm,說明在SSFR工藝過程中,無鍍層鉚釘接頭的母材吸收熱量較多且軟化程度較高。摩擦鉚焊過程中的熱輸入會導致鋁合金基體中的強化相發生長大,晶粒內部的位錯密度降低,從而引起材料硬度降低,因此,當動態軟化大于細晶強化時,材料硬度發生下降。相比于無鍍層鉚釘接頭,有鍍層鉚釘接頭的鋁合金材料平均硬度相對較高,其中平均硬度最高的是Zn鍍層鉚釘接頭。

2.6? 力學性能分析

圖15所示為接頭準靜態力學試驗結果。圖15a為不同鍍層鉚釘對應接頭的拉剪曲線,可以看出,鍍層的存在會導致接頭的失效位移明顯減小。圖15b為不同鍍層鉚釘對應接頭的十字拉伸曲線,結果表明,有無鍍層對接頭十字拉伸性能影響不大。由圖15c可知,總計出現了3種拉剪斷裂失效形式,即底部鋁合金斷裂、螺紋失效和鋁柱斷裂。其中無鍍層鉚釘對應接頭拉剪斷裂以底部鋁合金斷裂為主,而鍍層鉚釘對應接頭拉剪斷裂以鋁柱斷裂為主,所有種類接頭均出現少量的螺紋失效。十字拉伸失效模式包括螺紋失效和鋁柱斷裂,如圖15d所示。結果表明,該工藝參數下接頭十字拉伸性能受鍍層種類影響較小,且不同失效形式接頭性能差異不大。圖16和圖17所示為接頭平均峰值拉剪力、十字拉伸力和斷裂吸能大小。從圖16中可以看出,Zn鍍層和ZnNi鍍層的鉚釘對應接頭峰值拉剪力相較無鍍層鉚釘接頭均有所下降,斷裂吸能下降幅度超過40%。從圖17中可以看出,鉚釘鍍層對接頭平均峰值十字拉伸力和斷裂吸能幾乎沒有影響。

3? 結論

(1)在SSFR工藝中,相較于使用無鍍層鉚釘,使用鍍層鉚釘對應的接頭鉚接力更大,且鉚接力的增大易導致接頭成形過程中出現裂紋等缺陷。

(2)當使用Zn鍍層鉚釘時,獲得的接頭中釘腿底部的鍍層完全消失,無法實現鉚釘和鋁合金材料間的物理隔離,而當使用ZnNi鍍層鉚釘時,獲得的接頭中鉚釘不同區域的鍍層均有所保留。

(3)無鍍層鉚釘的Fe原子會向鋁合金材料內發生輕微擴散,而Zn鍍層鉚釘和ZnNi鍍層鉚釘主要是Zn原子向鋁合金基體內擴散,這是由于Zn熔點較低而導致的。

(4)SSFR接頭中,按硬度特征可將鋁合金材料大致分為母材區、熱影響區和攪拌區,而鍍層的存在不會影響接頭組織分類。其中熱影響區和攪拌區材料受到了較大的熱影響和塑性變形,因此兩區域硬度較低,均低于70HV。此外,無鍍層鉚釘接頭的鋁合金材料由于吸熱更多且軟化更高,其熱影響區范圍最大。

(5)鉚釘鍍層導致接頭拉剪失效位移減小超過40%,但對接頭正拉性能無明顯影響。此外,SSFR工藝接頭共出現了3種拉剪失效形式,分別為底部鋁合金斷裂、螺紋失效和鋁柱斷裂,其中底部鋁合金失效對應的峰值拉剪力和斷裂吸能最高。

參考文獻:

[1]? LI X, CHENG Z. Does High-speed Rail Improve Urban Carbon Emission Efficiency in China[J]. Socio-Economic Planning Sciences, 2022, 84:101308.

[2]? LIN B, JIA H. Does the Development of Chinas High-speed Rail Improve the Total-factor Carbon Productivity of Cities[J]. Transportation Research Part D:Transport and Environment, 2022, 105:103230.

[3]? YU Z, LIU K, ZHOU X, et al. Low-velocity Impact Response of Aluminum Alloy Corrugated Sandwich Beams Used for High-speed Trains[J]. Thin-Walled Structure, 2023, 183:110375.

[4]? SUN X, HAN X, DONG C, et al. Applications of Aluminum Alloys in Rail Transportation. Advanced Aluminum Composites and Alloys[M]. London:Intechopen, 2021.

[5]? MARIAM M, AFENDI M, MAJID M, et al. Tensile and Fatigue Properties of Single Lap Joints of Aluminium Alloy/Glass Fibre Reinforced Composites Fabricated with Different Joining Methods[J]. Composite Structure, 2018, 200:647-658.

[6]? LI S, KHAN H, HIHARA L, et al. Corrosion Behavior of Friction Stir Blind Riveted Al/CFRP and Mg/CFRP Joints Exposed to a Marine Environment[J]. Corrosion Science, 2018, 132:300-309.

[7]? GAO D, ERSOY U, STEVENSON R, et al. A New One-sided Joining Process for Aluminum Alloy:Friction Stir Blind Riveting[J]. ASME Journal of Manufacturing Science and Engineering, 2009, 13(6):0610021-06100212.

[8]? LATHABAI S, TYAGI V, RITCHIE D, et al. Friction Stir Blind Riveting:a Novel Joining Process for Automotive Light Alloys[J]. SAE International Journal of Materials and Manufacturing, 2011, 4(1):589-601.

[9]? MA Y, LI Y, CARLSON B, et al. Effect of Process Parameters on Joint Formation and Mechanical Performance in Friction Stir Blind Riveting of Aluminum Alloys[J]. ASME Journal of Manufacturing Science and Engineering, 2018, 140(6):061007.

[10]? LI L, JIANG H, ZHANG R, et al. Mechanical Properties and Failure Behavior of Flow-drilling Screw-bonding Joining of Dissimilar Aluminum Alloys under Dynamic Tensile and Fatigue Loading[J]. Engineering Failure Analysis, 2022, 139:106479.

[11]? ROY K, LAU H, FANG Z, et al. Effects of Corrosion on the Strength of Self-drilling Screw Connections in Cold-formed Steel Structures-experiments and Finite Element Modeling[J]. Structure, 2022, 36:1080-1096.

[12]? LIU Y, MA Y, LOU M, et al. Flow Drill Screw(FDS) Technique:a State-of-the-art Review[J]. Journal of Manufacturing Processes, 2023, 103:23-52.

[13]? PAN J, CHEN W, SUNG S, et al. Failure Mode and Fatigue Behavior of Flow Drill Screw Joints in Lap-shear Specimens of Aluminum 6082-T6 Sheets Made with Different Processing Conditions[J]. SAE International Journal of Materials and Manufacturing, 2018, 11(4):327-340.

[14]? ASLAN F, LANGLOIS L, BALAN T. Experimental Analysis of the Flow Drill Screw Driving Process[J]. International Journal of Advanced Manufacturing Technology, 2019, 104(5/8):2377-2388.

[15]? XIAN X, MA Y, SHAN H, et al. Single-sided Joining of Aluminum Alloys Using Friction Self-piercing Riveting (F-SPR) Process[J]. Journal of Manufacturing Processes, 2019, 38:319-327.

[16]? YANG B, SHAN H, HAN X, etal. Single-sided Friction Riveting Process of Aluminum Sheet to Profile Structure without Prefabricated Hole[J]. Journal of Materials Processing Technology, 2022, 307:117663.

[17]? KARIM M, BAE J, KAM D, et al. Assessment of Rivet Coating Corrosion Effect on Strength Degradation of CFRP/Aluminum Self-piercing Riveted Joints[J]. Surface and Coatings Technology, 2020, 393:125726.

[18]? UHE B, KUBALL C, MERKLEIN M, et al. Influence of the Rivet Coating on the Friction during Self-piercing Riveting[J]. Key Engineering Materials, 2021, 883:11-18.

[19]? ZHAO H, HAN L, LIU Y, et al. Experimental and Numerical Investigations on the Impact of Surface Conditions on Self-piercing Riveted Joint Quality[J]. Coatings, 2023, 13:858.

[20]? KARIM M, JEONG T, NOH W, et al. Joint Quality of Self-piercing Riveting (SPR) and Mechanical Behavior under the Frictional Effect of Various Rivet Coatings[J]. Journal of Manufacturing Processes, 2020, 58:466-477.

[21]? GMW4700. Zinc Alloy Plating[S]. Detroit:General Motors Worldwide, 2014.

[22]? 袁志敏.鋅鎳合金在熱鍍鋅工藝中的應用問題[J].腐蝕與防護,2007(5):269.

YUAN Zhimin. Application Issues of Zinc Nickel Alloy in Hot-dip Galvanizing Process[J]. Corrosion and Protection, 2007(5):269.

[23]? MA Y, LOU M, Li Y, et al. Modeling and Experimental Validation of Friction Self-piercing Riveted Aluminum Alloy to Magnesium Alloy[J]. Welding in the World, 2018, 62(6):1195-1206.

(編輯? 袁興玲)

作者簡介:

韓曉輝,男,1977年生,教授級高級工程師。研究方向為軌道車輛焊接技術。E-mail:13793237339@139.com。

馬運五(通信作者),男,1990年生,副教授、博士研究生導師。研究方向為輕量化材料焊接與連接技術。E-mail:myw3337@sjtu.edu.cn。